Спосіб та установка для регенерації відпрацьованих мастил

Номер патенту: 59382

Опубліковано: 15.09.2003

Автори: Мезіу Салах, Буфаджа Мед Алі, Джаафар Абдельхафід, Дауаді Мохамед, Уаззан Ашур

Формула / Реферат

1. Спосіб регенерації відпрацьованих рідких мастил з незначним вмістом мазуту, жирних кислот і хлорованих продуктів, за яким відпрацьовані рідкі мастила піддають нижчепереліченим послідовним стадіям обробки в порядку переліку:

a) добору відпрацьованих мастил, придатних для обробки, які відповідають вимогам тестів на здатність до регенерації;

b) додаванню першої частки сильної основи у водному розчині;

c) нагріванню суміші при температурі в межах від 120°С до 250°С;

d) додаванню другої частки сильної основи у водному розчині, при цьому перша й друга частки сильної основи у водному розчині складають разом від 0,5 % до 3 % від маси відпрацьованих рідких мастил в перерахунку на чисту основу;

e) зневодненню та видаленню легких вуглеводнів;

f) видаленню та рекуперації газойлю (десорбції);

g) видаленню домішок,

який відрізняється тим, що після стадії (е) здійснюють додаткове додавання сильної основи у водному розчині в кількості від 0,1 % до 1 % чистої основи відносно маси рідких мастил.

2. Спосіб регенерації згідно з п. 1, який відрізняється тим, що додаткове додавання сильної основи здійснюють під час виконання стадії видалення й рекуперації газойлю.

3. Спосіб регенерації згідно з п. 1, який відрізняється тим, що додаткове додавання сильної основи здійснюють після виконання стадії видалення й рекуперації газойлю.

4. Спосіб регенерації згідно з п. 1, який відрізняється тим, що після стадії зневоднення, видалення легких вуглеводнів та десорбції газойлю мастило звільнюють від домішок у вакуумній колоні, обладнаній системою повторного випаровування, потім піддають окисненню перед додаванням додаткової кількості сильної основи, а потім фракціонують.

5. Спосіб регенерації відпрацьованих рідких мастил згідно з будь-яким із пп. 1-4, який відрізняється тим, що видалення домішок здійснюють шляхом дистиляції під вакуумом, яка забезпечує розділення з одержанням, з одного боку, рідких мастил, а з другого боку — кубового залишку, де сконцентровані всі домішки.

6. Установка для регенерації відпрацьованих рідких мастил, яка містить:

резервуар (2) для зберігання відпрацьованих мастил,

пристрій (3) для нагрівання відпрацьованих мастил,

пристрій (4) для зберігання сильної основи,

пристрій 5) для змішування сильної основи з відпрацьованими мастилами у певному співвідношенні,

пристрої (10, 13, 14) для видалення домішок,

пристрій(5) для змішування сильної основи з відпрацьованими мастилами і пристрої (10, 13, 14) для видалення домішок містять установку (6) для видалення води шляхом редукції тиску і установку (8) для видалення газойлю (десорбції), і пристрої (10, 13, 14) для видалення домішок містять вакуум-дистиляційну установку (10), з'єднану з винесеним випарником (13), до якого нижня фракція надходить з найнижчої точки колони,

яка відрізняється тим, що вона містить пристрій для додаткового додавання сильної основи після пристрою (5) для змішування сильної основи.

7. Установка згідно з п. 6, яка відрізняється тим, що вона містить випарник (13), включений принаймні після установки видалення газойлю.

8. Установка згідно з п. 7, яка відрізняється тим, що випарник (13) є випарником плівкового типу.

Текст

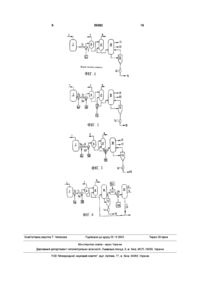

1 Спосіб регенерації відпрацьованих рідких мастил з незначним вмістом мазуту, жирних кислот і хлорованих продуктів, за яким відпрацьовані рідкі мастила піддають нижчепереліченим послідовним стадіям обробки в порядку переліку a) добору відпрацьованих мастил, придатних для обробки, які відповідають вимогам тестів на здатність до регенерації, b) додаванню першої частки сильної основи у водному розчині, c) нагріванню суміші при температурі в межах від 120°Сдо250°С, d) додаванню другої частки сильної основи у водному розчині, при цьому перша й друга частки сильної основи у водному розчині складають разом від 0,5 % до 3 % від маси відпрацьованих рідких мастил в перерахунку на чисту основу, є) зневодненню та видаленню легких вуглеводнів, f) видаленню та рекуперації газойлю (десорбції), д) видаленню ДОМІШОК, який відрізняється тим, що після стадії (є) здійснюють додаткове додавання сильної основи у водному розчині в КІЛЬКОСТІ від 0,1 % до 1 % чистої основи відносно маси рідких мастил 2 Спосіб регенерації згідно з п 1, який відрізняється тим, що додаткове додавання сильної основи здійснюють під час виконання стадії видалення й рекуперації газойлю 3 Спосіб регенерації згідно з п 1, який відрізняється тим, що додаткове додавання сильної осно ви здійснюють ПІСЛЯ виконання стадії видалення и рекуперації газойлю 4 Спосіб регенерації згідно з п 1, який відрізняється тим, що після стадії зневоднення, видалення легких вуглеводнів та десорбції газойлю мастило звільнюють від домішок у вакуумній колоні, обладнаній системою повторного випаровування, потім піддають окисненню перед додаванням додаткової КІЛЬКОСТІ сильної основи, а потім фракціонують 5 Спосіб регенерації відпрацьованих рідких мастил згідно з будь-яким із пп 1-4, який відрізняється тим, що видалення домішок здійснюють шляхом дистиляції під вакуумом, яка забезпечує розділення з одержанням, з одного боку, рідких мастил, а з другого боку — кубового залишку, де сконцентровані всі домішки 6 Установка для регенерації відпрацьованих рідких мастил, яка містить резервуар (2) для зберігання відпрацьованих мастил, пристрій (3) для нагрівання відпрацьованих мастил, пристрій (4) для зберігання сильної основи, пристрій 5) для змішування сильної основи з відпрацьованими мастилами у певному співвідношенні, пристрої (10, 13, 14) для видалення домішок, пристрій(5) для змішування сильної основи з відпрацьованими мастилами і пристрої (10, 13, 14) для видалення домішок містять установку (6) для видалення води шляхом редукції тиску і установку (8) для видалення газойлю (десорбції), і пристрої (10, 13, 14) для видалення домішок містять вакуум-дистиляційну установку (10), з'єднану з винесеним випарником (13), до якого нижня фракція надходить з найнижчої точки колони, яка відрізняється тим, що вона містить пристрій для додаткового додавання сильної основи після пристрою (5) для змішування сильної основи 7 Установка згідно з п 6, яка відрізняється тим, що вона містить випарник (13), включений принаймні після установки видалення газойлю 8 Установка згідно з п 7, яка відрізняється тим, що випарник (13) є випарником плівкового типу О 00 со о> ю 59382 Цей винахід стосується високоефеїсгивного способу та установки для регенерації відпрацьованих рідких мастил Такі способи регенерації вже ВІДОМІ, І можна послатися, зокрема, на спосіб, описаний в міжнародній заявці на патент WO94/21761 У цьому документі описаний спосіб регенерації відпрацьованих рідких мастил, в якому ці мастила піддають нижчепереліченим послідовним стадіям обробки a) попередньому нагріванню, при якому мастила, що їх піддають регенерації, нагрівають до температури в межах від 120°С до 250°С, b) додаванню сильної основи у водному розчині з розрахунку від 1%(мас) до 3%(мас) чистої основи, c) видаленню домішок У згаданому документі описані також різні варіанти здійснення такого способу, яким віддається перевага і які дають в цілому задовільні результати Проте існує постійна потреба й прагнення одержати регенеровані мастила ще вищої якості З урахуванням цієї мети, даний винахід стосується способу регенерації відпрацьованих рідких мастил з незначним вмістом важких фракцій палива (мазуту), жирних кислот і хлорованих продуктів, згідно з яким відпрацьовані рідкі мастила піддають нижчепереліченим послідовним стадіям обробки в порядку переліку a) добору відпрацьованих мастил, придатних для обробки, b) додаванню першої частки сильної основи у водному розчині, c) нагріванню суміші при температурі в межах від 120°С до250°С, d) додаванню другої частки сильної основи уводному розчині, при цьому перша й друга частки сильної основи у водному розчині складають разом від 0,5 до 3% від маси відпрацьованих рідких мастил в перерахунку на чисту основу, є) зневодненню та видаленню легких вуглеводнів, f) видаленню та рекуперації газойлю (десорбЦіО, д) видаленню ДОМІШОК Згідно З ЦИМ винаходом, пізніше стадії є) здійснюють додаткове додавання сильної основи у водному розчині в КІЛЬКОСТІ від 0,1 до 1% чистої основи відносно маси рідких мастил В різних варіантах здійснення цей винахід може також мати нижчеперелічені характеристичні ознаки, взяті окремо або в будь-яких технічно можливих комбінаціях додаткове додавання сильної основи здійснюють під час виконання стадії видалення й рекуперації газойлю, додаткове додавання сильної основи здійснюють пізніше, ніж виконання стадії видалення й рекуперації газойлю, після стадії зневоднення, видалення легких вуглеводнів та десорбції газойлю мастило звільнюють від домішок (залишку) у вакуумній колоні, обладнаній системою повторного випаровування, потім піддають окисленню перед додаванням додаткової КІЛЬКОСТІ сильної основи, а потім фракці онують, видалення домішок здійснюють шляхом дистиляції під вакуумом, яка забезпечує розділення з одержанням, з одного боку, рідких мастил, а з другого боку - кубового залишку, де сконцентровані всі домішки КІЛЬКІСТЬ сильної основи у водному розчині, яку вводять при першому додаванні, може складати від 0,5% до 3% від маси відпрацьованих рідких мастил в перерахунку на чисту основу Це додавання може бути здійснене повністю або частково на холоді або при нагріванні Температура нагрівання відпрацьованих мастил, що їх піддають регенерації, яка лежить у межах від 120°С до 250°С, є температурою, при якій здійснюють повне або часткове додавання основи при нагріванні Цей винахід нижче описано детально з посиланнями на фігури, що додаються, з яких Фіг 1 являє собою схематичне представлення способу та установки для регенерації відпрацьованих рідких мастил за відомим способом Фіг 2 являє собою схематичне представлення способу та установки для регенерації відпрацьованих рідких мастил згідно з першим варіантом здійснення цього винаходу Фіг 3 являє собою схематичне представлення способу та установки для регенерації відпрацьованих рідких мастил згідно з другим варіантом здійснення цього винаходу Фіг 4 являє собою схематичне представлення способу та установки для регенерації відпрацьованих рідких мастил згідно з третім варіантом здійснення цього винаходу Відпрацьовані мастила можуть надходити на регенерацію з різноманітних джерел Мова може йти, наприклад, про моторні мастила, мастила для редукторів, гідравлічні рідини, турбінні мастила тощо Після надходження цих мастил на регенераційну станцію перевіряють їх придатність для обробки Дійсно, спосіб регенерації згідно з цим винаходом має за мету видалення легких компонентів, напр , бензину, газойлю та води, він дозволяє також видаляти продукти розкладу мастила та добавок, але не забезпечує видалення деяких компонентів, які за густиною та леткістю подібні до самих мастил, але відрізняються від них фізичними властивостями Мова може йти, наприклад, про важке паливо (мазут), видалення та обробку якого можна провести тільки способом повного очищення (рафінування) Підвищений вміст хлору в сирових сумішах може призвести до передчасного виходу устаткування з дії Таким чином, зібрані на станції мастила з надто високим вмістом мазуту, жирних кислот або хлору виключають з процесу Як правило, такими мастилами є ті, які не задовольняють критеріям тестів на здатність до регенерації Для оцінки концентрацій цих різних компонентів використовують тести на здатність до регенерації, самі по собі добре ВІДОМІ і широко вживані у промисловій практиці 59382 такі До тестів на здатність до регенерації належать Проба на хлор ("Chlor test") дозволяє виявити присутність хлоровмісних сполук Мідну дротину, попередньо занурену в мастило, вносять у полум'я Зеленувате забарвлення полум'я вказує на присутність хлоровмісних речовин Крапельна проба ("Drop test") дозволяє виявити присутність важких фракцій (мазуту) Краплю мастила наносять на папір для хроматографії Концентрична пляма з жовтуватим кільцем по краю вказує на присутність мазуту Проба на жири ("Fat test") дозволяє виявити присутність жирних кислот у мастилах 2мл відпрацьованого мастила нагрівають у присутності кристалу гідроксиду натрію, якщо мастило застигає після охолодження, це вказує на присутність жирних кислот Визначення концентрації ПХБ (поліхлорбіфеНІЛІВ) Виконання цього визначення і припустимі концентрації ПХБ регулюються чинними нормативними документами Зібрані відпрацьовані мастила 1, які пройшли сукупність тестів, об'єднують у резервуарі 2 Далі їх змішують або в самому резервуарі 2, або у процесі їх відбирання з цього резервуару за допомогою відомих пристроїв, не показаних на фігурах Додають основу або суміш основ, яку зберігають у резервуарі 4а, і перемішують її за допомогою пристрою 5а з відпрацьованими мастилами при температурі від 10°С до 40°С За допомогою нагрівача 3 нагрівають відпрацьовані мастила, відібрані з резервуару 2 і змішані в разі необхідності з основою, до температури в межах від 120 до 250°С, у варіанті, якому віддається перевага - між 140°С і 160°С Додають основу або суміш основ, яку зберігають у резервуарі 4Ь, і перемішують її за допомогою пристрою 5Ь з нагрітими відпрацьованими мастилами У варіанті, якому віддається перевага, до відпрацьованих мастил додають КІЛЬКІСТЬ чистої основи, яка складає від 0,5%(мас ) до 3%(мас ) Це відношення, а також розподіл КІЛЬКОСТІ ОСНОВИ МІЖ двома місцями її додавання на холоді та після нагрівання доцільно уточнити в залежності від якості відпрацьованих мастил і природи використовуваної основи Використовувана основа являє собою сильну основу, перевага віддається гідроксидам натрію або калію Можна також використати суміш цих основ Відпрацьовані мастила, нагріті до підвищеної температури і змішані з сильною основою, подають у пристрій 6 для видалення води й легких вуглеводнів шляхом редукції тиску В такому пристрої 6 випаровування води забезпечують шляхом різкого зниження тиску суміші у розширювальній камері Воду й легкі вуглеводні видаляють і відводять по лінії 7 Суміш, що залишається, подають у пристрій 8 для видалення газойлю (десорбції) Це видалення здійснюють шляхом дистиляції в колоні Газойль 9 відводять, а суміш, що залишилася, подають у дистиляційну колону 10, яка забезпечує розділення суміші на основні фракції 11, 12 рідких мастил і відділення залишку 15, де концентруються всі домішки Основні мастила можуть бути розділені з різною точністю, залежно від числа бажаних фракцій Задовільні результати були одержані при відбиранні, з одного боку, основної фракції 11 мастила сорту "нейтраль 150" (Neutral) і, з другого боку, основної фракції 12 мастила сорту "нейтраль 400500" Дистиляційна колона 10 являє собою традиційного типу колону для роботи під вакуумом, яка забезпечує відділення та видалення кубових залишків, що надходять у накопичувальний резервуар 14 Кубові залишки 15 потім видаляють із системи, вони можуть бути використані, наприклад, як гудрон або бітум для покриття доріг, їх можна використати також як паливо У варіанті, якому віддається перевага, вакуумдистиляційна колона 10 з'єднана з винесеним випарником (кубом) 13, у який нижня фракція надходить з найнижчої точки дна колони, що дозволяє підвищити ефективність процесу Енергію, необхідну для підвищення температури відпрацьованих мастил перед видаленням води й легких вуглеводнів, у варіанті, якому віддається перевага, одержують шляхом рекуперації енергії з основних фракцій 11 і 12 рідких мастил на виході колони 10 Відпрацьовані мастила доцільно піддавати фільтруванню в процесі збирання для регенерації та на виході з накопичувального резервуару 2 для видалення твердих домішок, які можуть бути присутні Різноманітні насоси, не показані на схемі, забезпечують циркуляцію суміші та видобутих продуктів в описаній установці Додаткове додавання розчину основи здійснюють в менших кількостях порівняно з початковими порціями, які додають перед редукцією тиску, додаткова КІЛЬКІСТЬ може складати від 0,1% до 1% чистої основи в розрахунку на масу відпрацьованих рідких мастил Це додавання можна здійснювати в різних місцях установки, кожне з яких відповідає певному варіанту здійснення винаходу Це додаткове додавання основи надає процесу певної гнучкості й дозволяє пристосувати його до різноманітних фізико-хімічних вимог, яким мають відповідати регенеровані мастила, тобто одержувати мастила, що їх якість відповідає очікуваним результатам Цей спосіб дозволяє забезпечити підвищену стабільність регенерованих мастил і плинність домішок, що спрощує його використання Згідно З першим варіантом здійснення винаходу, показаним на Фіг 2, вищезгадане додаткове додавання виконують після зневоднення та видалення легких вуглеводнів Основу, яку зберігають у резервуарі 16, додають за допомогою пристрою 17 до відпрацьованих мастил, а саме до частки мастила, яку повертають у процес після видалення газойлю При цьому температуру мастила доцільно підтримувати у межах від 270°С до 310°С 59382 Згідно З другим варіантом здійснення цього винаходу, показаним на Фіг 3, додаткову КІЛЬКІСТЬ основи додають утих самих умовах концентрації й температури, як у першому варіанті, але після операції видалення газойлю (десорбції) Основу, яку зберігають у резервуарі 18, додають за допомогою пристрою 19 до повторно підігрітого мастила, що подають у колону фракціонування У третьому варіанті здійснення цього винаходу, показаному на Фіг 4, після операції видалення газойлю (десорбції) видалення переважної частки домішок забезпечує випарник 13 (у варіанті, якому віддається перевага - плівкового типу), з'єднаний з вакуумною колоною 10 Одержане мастило потім піддають прискореному окисленню в апараті 22, після чого додають до нього додаткову порцію основи Для цієї мети основу, яку зберігають у резервуарі 23Ь, додають і змішують з мастилом за допомогою змішуючого пристрою 24 Потім мастило фракціонують в ДИСТИЛЯЦІЙНІЙ КОЛОНІ 20 Температуру мастила під час додавання основи доцільно підтримувати в межах від 200°С до 300°С, якщо основу додають із резервуара 23Ь безпосередньо перед надходженням суміші в колону 20, і в межах від 120°С до 200°С, якщо основу додають із резервуара 23а безпосередньо в окиснювальний апарат 22 Доцільно, щоб випарник 13 був плівкового типу Можливо також використовувати систему кількох послідовних випарників Кубові залишки 21 з колони 20, залежно від ефективності цієї колони та від вимог до регене 8 рованих мастил, або повертають у процес і повторно подають у колону 10, або виводять у місце накопичення залишків разом з кубовими залишками 15, які виходять з дистиляційної колони 10 і випарника 13 Цей вибір залежить від вмісту рідких мастил у кубових залишках 21 Як правило, відповідне рішення приймають залежно від вимог до регенерованих мастил Стабільність кольору регенерованого мастила сорту 150N охарактеризовано в таблиці (див Додаток 1) Зразок 2 був одержаний способом згідно з цим винаходом за схемою, представленою на одній з Фіг 2 і 3 Зразок 3 був одержаний способом згідно з винаходом за схемою, показаною на Фіг 4 Ці зразки співставлено зі зразком 1, одержаним з застосуванням одноразового додавання основи згідно з відомим способом Аналогічно, щодо регенерованого мастила сорту 400-500N, зразки 5 і 6, одержані згідно з цим винаходом, слід порівнювати зі зразком 4, який одержано за відомим способом Стабільність кольору та ЗОВНІШНІЙ ВИГЛЯД фра кцій мастила, одержаних згідно з цим винаходом, є кращими порівняно зі зразками, одержаними відомим способом, і доводять вищу якість мастил, оброблених згідно з цим винаходом Числа - посилання на позиції схем, подані у пунктах формули винаходу після технічних характеристик, згаданих у цих пунктах, наведено виключно з метою спрощення розуміння останніх і ніяким чином не обмежують об'єм винаходу Додаток 1 Тест на окислення за стандартом IP 306/79 Одиниця Норма 1 2 3 4 5 6 вимірювання (стандарт) Вид мастила ASTM Зразок №1 Зразок №2 Зразок №3 Зразок №4 Зразок №5 Зразок №6 ВИХІДНІ характеристики на день вироблення 1.5 Колір D-1500

ДивитисяДодаткова інформація

Назва патенту англійськоюA highly efficient process and a plant for regenerating lubricating waste oils

Назва патенту російськоюВысокоэффективный способ и установка для регенерации отработанных смазочных масел

МПК / Мітки

МПК: C10M 175/00

Мітки: регенерації, відпрацьованих, спосіб, мастил, установка

Код посилання

<a href="https://ua.patents.su/5-59382-sposib-ta-ustanovka-dlya-regeneraci-vidpracovanikh-mastil.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для регенерації відпрацьованих мастил</a>

Попередній патент: Бактерицидна композиція для захисту рослин та спосіб боротьби із захворюваннями рослин та запобігання їм

Наступний патент: Композиція зипразидону (варіанти), спосіб лікування психозів та спосіб одержання великих кристалів зипразидону

Випадковий патент: Канал автоматичного супроводження літальних апаратів за напрямком з використанням частот міжмодових биттів і мбд та розширеними можливостями