Змішувач шихтових матеріалів

Формула / Реферат

1. Змішувач шихтових матеріалів, що містить барабан із завантажувальним вузлом і щонайменше одну перегородку, розташовану в ньому, який відрізняється тим, що барабан встановлений вертикально, закріплений на фундаменті, а перегородки виконані у вигляді лопатей, змонтованих на валах з можливістю обертання в протилежних напрямках один відносно одного, причому кут між лопатями кожного вала зміщений на половину кута між лопатями попереднього вала.

2. Змішувач за п. 1, який відрізняється тим, що барабан виконаний з декількох секцій, наприклад, прямокутного перерізу, між якими встановлені перегородки.

3. Змішувач за п. 1, який відрізняється тим, що лопаті обмежені з торців дисками, перпендикулярними до лопатей, а кути між лопатями рівні.

4. Змішувач за п. 1, який відрізняється тим, що лопаті оснащені ребрами, які утворюють ґрати на їхніх площинах.

5. Змішувач за п. 1, який відрізняється тим, що положення лопатей кожного з валів зафіксовано ланцюгом, оснащеним приводом обертання.

6. Змішувач за п. 1, який відрізняється тим, що ланцюг із зірочками змонтовано в коробці і закрито герметично кришкою.

Текст

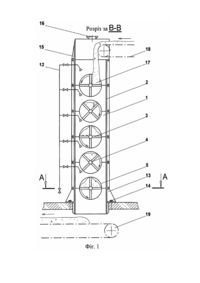

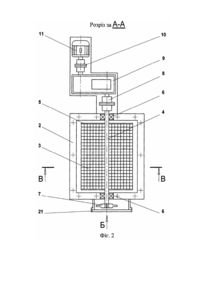

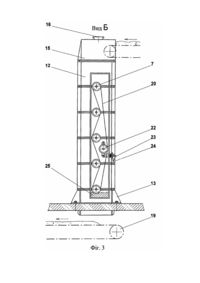

Винахід відноситься до техніки для змішування сипучих матеріалів і може бути використаний, зокрема, для змішування компонентів шихти в агломераційному виробництві. Відомі барабанні змішувачі, установлені під кутом від 2° до 8° до обрію (див. О.І. Целіков. Машини й агрегати металургійних заводів. - М., 1987, - т. 1. Машини й агрегати доменних цехів. - 440 С.). Барабан спирається на чотири опорних і два упертих ролики. Привід барабана здійснюється від електродвигуна через циліндричний редуктор і відкриту зубцювату пару. Компоненти агломераційної шихти з конвеєра через завантажувальний вузол надходять в обертовий барабан, перемішуються й одночасно переміщаються за рахунок його нахилу в розвантажувальний вузол, розташований на протилежному кінці барабана. Потім шихта падає на відвідний конвеєр. Від якості змішування шихти залежить якість агломерату. У зв'язку з високою продуктивністю агломераційних машин збільшується пропускна здатність змішувача, тобто збільшується його коефіцієнт заповнення, отже, погіршується якість змішування. Для поліпшення якості змішування можна встановлювати послідовно два змішувачі, що приводить до підвищеної витрати електроенергії і займаної площі цеху. Тому використовують один змішувач з різними вдосконаленнями для додаткового перемішування шихти. Наприклад, у барабанах установлюють шнек (див. О.І. Целіков. Машини й агрегати металургійних заводів. - М., 1987, - т. 1. Машини й агрегати доменних цехів. - 440 С.). При обертанні барабана матеріал піднімається на висоту 1,5-2 м за рахунок тертя об стінки. Вага матеріалу при 20%-ому заповненні барабана становитиме 38-40 тонн і плюс вага барабана 80 тонн. У зв'язку з цим привід барабана має велику потужність 400 кВт. Унаслідок нерівномірного налипання шихти на стінки барабана виникають сильні вібрації, що призводить до руйнування фундаментних болтів, підшипників і опорних роликів. Наявність абразивного середовища викликає знос відкритої зубцюватої пари, а також бандажів барабана й опорних роликів, що вимагає частої їх заміни. Великі габарити машини (5 х 20 м) вимагають додаткових площ для її установки й обслуговування. Крім того, вага машини при таких габаритах доходить до 110 тонн. Відомий також змішувач (А. с. СРСР 730843, МКВ С22В 1/24, B01F 9/02), що містить циліндричний корпус із приводом обертання, завантажувальну і розвантажувальну камери, постачений розміщеним під завантажувальною камерою лопатним ротором, крайки лопат якого розташовані в одній площині з фланцем завантажувальної камери. Дане конструктивне рішення дозволяє поліпшити якість змішування шихти. Однак воно ускладнює попередню конструкцію, збільшує витрату електроенергії для привода ротора. Крім того, шихта є абразивним матеріалом, а, отже, лопати будуть інтенсивно зношуватися, що спричинятиме позапланові зупинки для їх заміни. Відомий барабанний змішувач (А. с. СРСР 1196397 МКВ С22В 1/24, B01F 9/02), прийнятий за прототип, що містить завантажувальну камеру, барабан і розташовану під кутом 76°-78° до осі барабана перегородку, що поліпшує змішування шихти. Як і в попередній конструкції за рахунок тертя шихти об перегородку відбувається її знос, збільшується опір приводу обертання барабана, а отже, збільшується потужність привода. Таким чином, два останніх рішення поліпшують якість змішування шихти, але істотних конструктивних рішень щодо зниження енергоємності, металоємності, габаритів, вібрацій, зносу відкритих передач не вносять. В основу винаходу поставлено завдання розробити таку конструкцію змішувача шихтових матеріалів, у якої введення нових елементів і конструктивна зміна відомих дозволило б знизити енергоємність при забезпеченні високої якості перемішування шихти, зменшити металоємність і габарити конструкції, а також підвищити стійкість привода в умовах абразивного середовища. Для вирішення поставленого завдання в змішувачі шихтових матеріалів, що містить барабан із завантажувальним вузлом і, щонайменше, одну перегородку, розташовану в ньому, відповідно до винаходу барабан встановлений вертикально, закріплений на фундаменті, а перегородки виконані у вигляді лопат, змонтованих на валах з можливістю обертання в протилежних напрямках один відносно одного, причому кут між лопатами кожного вала зміщений на половину кута між лопатами попереднього вала. Крім того, барабан виконаний з декількох секцій, наприклад, прямокутного перерізу, між якими встановлені перегородки. Крім того, лопати обмежені з торців дисками, перпендикулярними до лопат, а кути між лопатами рівні. Крімтого, лопати постачені ребрами, які утворюють ґрати на їхніх площинах. Крім того, положення лопат кожного з валів зафіксовано ланцюгом, постаченим приводом обертання. Крім того, ланцюг із зірочками змонтовано в коробці і закрито герметично кришкою. Конструктивне виконання барабана нерухомо встановленим вертикально з обертовими перегородками дозволяє знизити на порядок потужність привода за рахунок того, що шихтовий матеріал, що знаходиться на лопатах кожного вала практично зрівноважений щодо осі обертання (не викликає обертального моменту) і при цьому вага шихти і лопат з валом не перевищує однієї тонни, що на два порядки нижче в порівнянні з барабанним змішувачем. Таким чином, електродвигун переборює тільки момент опору, який виникає в підшипниках кочення кожного вала, що вимагає на два порядки нижчих витрат електроенергії при змішуванні шихти. Виконання барабана з декількох секцій дозволяє знизити металоємність за рахунок того, що барабан виконує функцію кожуха і тому виконаний з тонколистового матеріалу, а також за рахунок зниження ваги обертових лопат. Обмеження лопат з торців дисками дозволяє збільшити обсяг шихти на лопатах, а отже, і продуктивність. Ребра лопат, що утворюють ґрати на їх площинах, підвищують їх довговічність, тому що шихта не сковзає по лопатах, а скачується пошарово. Фіксація положення лопат кожного з валів ланцюгом, постаченим приводом обертання, дозволяє залишати лопати під час роботи в проектному положенні. Розміщення ланцюгової передачі в герметичному просторі знижує знос привода і забезпечує безупинне змащення в умовах навколишнього абразивного середовища. Сутність винаходу пояснюється кресленням, де на фіг. 1 показаний загальний вигляд змішувача шихтових матеріалів у перерізі В; на фіг. 2 - вид змішувача в поперечному перерізі А-А; на фіг. 3 - вид Б на змішувач з боку ланцюгового привода. Змішувач (фіг. 1) містить кожух 1 квадратного перерізу, що складається з окремих секцій 2, які встановлені одна на іншу й утворюють вертикальну шахту. Між секціями встановлені перегородки у вигляді лопат 3, змонтованих на валах 4 і обмежених з торців дисками 5. Кожен вал встановлений у герметичних підшипниках 6 (див. фіг. 2) між секціями 2 з можливістю обертання, причому поруч розташовані вали обертаються в різних напрямках. Кут між лопатами кожного наступного вала зміщений на половину кута між лопатами попереднього вала. Лопати змонтовані між дисками і взаємоперпендикулярні до них, причому кути між лопатами однакові. Поверхня кожної лопати має ребра, що утворюють ґрати на їх площині (див. фіг. 2). На кінці кожного вала змонтована зірочка 7 (див. фіг. 3). Нижній вал із протилежного боку від зірочки постачений муфтою 8, зв'язаною з редуктором 9, що через швидкохідну муфту 10 зв'язаний з електродвигуном 11 (див. фіг. 2). До кожної секції підведений трубопровід 12 для зволоження шихтового матеріалу. Нижній сектор постачений опорами 13 і закріплений на фундаменті болтами 14. Верхня частина шахти закрита кришкою 15, постаченою фланцем 16, для приєднання витяжного трубопроводу і має бічне вікно для подачі в нього шихтового матеріалу 17 за допомогою стрічкового конвеєра 18. Під шахтою розташований відвідний конвеєр 19. Зірочки 7 постачені приводним ланцюгом 20 і закриті герметично кришкою 21 (на фіг. 3 кришка умовно не показана). Тягова сторона ланцюга постачена натяжним пристроєм 22. Шток 23 натяжного пристрою зв'язаний з кінцевим вимикачем 24 і призначений для аварійної зупинки електродвигуна у випадку обриву ланцюга. Нижня зірочка занурюється разом з ланцюгом у масляну ванну 25 (див. фіг. 3). Змішувач працює в такій послідовності. За командою оператора включається електродвигун 11 і обертаючий момент електродвигуна передається через муфту 10, редуктор 9, тихохідну муфту 8 на нижній вал 4, зірочку 7 і за допомогою ланцюга на зірочки кожного вала з лопатами (див. фіг. 2). Потім включається подавальний конвеєр 18 і відвідний конвеєр 19. Шихта з конвеєра 18 потрапляє на лопати 3 у першу чверть верхнього вала. При його повороті на 90° шихта з конвеєра потрапляє в другу чверть. При подальшому повороті на 90° шихта з першої чверті верхнього вала зсипається пошарово на нижні лопати іншого вала, при цьому нижній шар переміщається у верхній шар. Надалі шихта заповнює всі лопатеві вали від верхнього до нижнього, і скидається на відвідний конвеєр 19. При зупинці змішувача на огляд чи ремонт зупиняється конвеєр 18, потім змішувач і потім конвеєр 19. Ефективність перемішування шихтової суміші, а, отже, і якість, досягається тим, що шихта, проходячи через змішувач, десятикратно перемішується. Для збільшення якості змішування висоту можна збільшувати, наприклад до 12 м, зі збільшенням кількості лопатевих валів. При цьому займана площа під змішувачем не міняється. Лопатевий вал із шихтою має невелику вагу (2 тонни) і зрівноважений щодо осі обертання, тому енергія, затрачувана на подолання тертя в підшипниках кочення, мінімальна. За розрахунками потрібно електродвигун потужністю 2-3 кВт (у барабанних змішувачів потужність двигуна 400 кВт), тобто витрата електроенергії на два порядки нижча. Вага конструкції становить усього 3-4 тонни (у барабанного змішувача - 80 тонн). Займана площа цеху знижується в 10 разів. Спрощується сама конструкція. При ремонтах можлива повузлова заміна валів з лопатами, що значно скорочує простої при ремонті. Ланцюговий привід герметично закритий кришкою від абразивного зносу, а ланцюг і зірочка безупинно змазується зануренням ланцюга в масляній ванні, що гарантує довговічність роботи ланцюга.

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer for charge materials

Назва патенту російськоюСмеситель шихтовых материалов

МПК / Мітки

МПК: B01F 9/00

Мітки: матеріалів, шихтових, змішувач

Код посилання

<a href="https://ua.patents.su/5-68612-zmishuvach-shikhtovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Змішувач шихтових матеріалів</a>

Попередній патент: Спосіб обмеження чисельності та шкодочинності садових плодожерок

Наступний патент: Спосіб газифікації високозольного твердого палива

Випадковий патент: Механізм для кріплення нерухомої струни талевого каната підіймального механізму