Спосіб нерухомого з’єднання деталей типу “вал-втулка”

Номер патенту: 19858

Опубліковано: 25.12.1997

Автори: Чернявський Анатолій Олександрович, Лапідус Борис Львович, Пахомов Генадій Юхимович, Сливкін Вячеслав Миколайович, Крисанов Олексій Федорович, Крисанов Сергій Олексійович

Формула / Реферат

Способ неподвижного соединения деталей типа "вал-втулка", включающий нагрев втулки, установку ее на вал, пластическое деформирование втулки, охлаждение соединенных деталей, отличающийся тем, что пластическое деформирование осуществляют путем горячей пилигримовой прокатки, причем прокатку ведут до соотношения толщины стенки втулки к ее наружному диаметру, равному более 0,167.

Текст

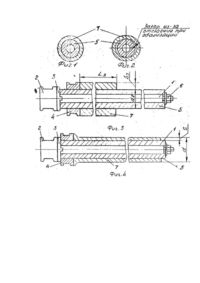

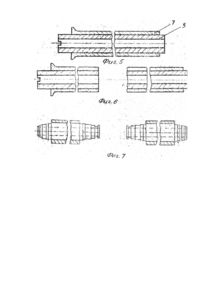

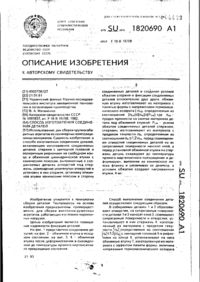

Изобретение относится к механосборочным работам и может быть использовано в металлургии для нужд машиностроения и ремонтного производства при создании и восстановлении неподвижных соединений типа "вал-втулка" (охва тываемая и охватывающая детали), необходимо эксплуатируемых в металлургии и машиностроении. Известен способ [1]i заключающийся в нагреве втулки до конечной температуры, установка во втулку вала и последующей выдержке соединения до выравнивания температуры соединяемых деталей. При этом для повышения качества и надежности полученных соединений производят нагрев части втулки, ограниченной радиусами, величину угла j между которыми определяют из следующего соотношения: где d - заданная величина натяга в соединении;. a - коэффициент линейного расширения материала втулки; D - внутренний диаметр втулки; Т - температура нагрева втулки, а после установки вала во втулку производят пластическое деформирование последней до ликвидации зазора между соединяемыми деталями. Любой способ соединения деталей с натягом предполагает в обязательном порядке, во-первых, предварительную многооперационную механическую обработку посадочных поверхностей обеих деталей (в том числе глубокую расточку втулки при значительной ее длине), и, во-вторых, запрессовывание одной в другую. Любой известный способ соединения с натягом имеет следующие недостатки: необходимость предварительной проточки вала и расточки втулки с высокой точностью сопрягаемых поверхностей, что практически очень сложно и даже невозможно выполнить, особенно при значительной длине последних, в массовом производстве соединений; при значительной длине сопрягаемых поверхностей возникают трудности выполнения их предварительной центровки перед посадкой, перекосы же при посадке приводят к заклиниванию в соединении соединяемых деталей и к последующей полной браковке соединений. Любой известный способ соединения имеет следующие недостатки: 1. Низкую прочность и несущую способность соединения из-за отсутствия проникновения металла одной детали в металл другой. 1.1. Затекание не происходит потому, что некуда затекать, ибо нет углублений. 1.2. Поверхностного взаимного проникновения не происходит из-за гладкости шлифованных поверхностей (а если не шлифовать, то никаким усилием не удается запрессовывание) и также из-за отсутствия условий, обеспечивающих взаимопроникновение металлов. 2. Значительную трудоемкость и низкую производительность по причине: 2.1. Многоминутной и даже многочасовой продолжительности каждой операции механической обработки (например и особенно расточки) посадочной (внутренней) поверхности. 2.2. Множества продолжительных операций механической обработки и центровки. 3. Значительную металлоемкость неоправданно высокого расхода металла, из-за операций механической обработки посадочных поверхностей, при которых много металла переводится в стружку и из-за отбраковки соединений при перекосах и заклиниваниях в процессе центровк.,. 4. Ме ханическое и холодное хомутное скрепление - зажатие втулки с валом (хоть оно и с замком нагревательно-пластически деформационного действия) по своей прочности и несущей способности тем более слабое, т.к. усилие (указанного действия) в поперечном сечении все равно направлено всего лишь тангенциально - по касательной к окружности вала, взаимовдавливание контактных слоев втулки и вала (взаимопроникновение металла) в одной точке - в центре угла сектора деформации и нет диффузии этих слоев. Нагрев и тангенциальная пластическая деформация прессования (подгибки - прижатия) только части втулки (без утонения стенки), ограниченной ее сектором с заданной величиной его угла j. 4.1. Не обеспечивают пластического сцепления деталей и не создают взаимопроникновение и диффузию контактных слоев, а обеспечивают всего лишь холодную подгибку (по принципу работы хомута) и механическое с натягом, неравномерное по окружности прижатие кольца втулки к охватываемому ею телу вала. 4.2. Гарантируют овализацию сечения трубы в связи с деформацией втулки в штампе подгибкой по схеме одноосно-однолинейного сжатия (при такой схеме круг практически никак не получится), а, значит, реальное касание-сцепление деталей (под воздействием пластической деформации) обеспечивается не более, чем по двум продольным линиям. 4.3. Создают концентраторы напряжения - температурного (индукционно нагревается только сектор втулки) и механического (пластически деформируется -прессуется только сектор втулки) - особенно на границах обогреваемого и прессуемого сектора с остальной частью втулки, что создает неравномерное сцепление вообще и гарантирует на этих границах ранние продольные трещины втулки, снижение прочности и долговечности как самой втулки, так и соединения. 5. В последних строках формулы способа-прототипа сказано: "...производят пластическое деформирование втулки до ликвидации зазора между соединяемыми деталями", что означает порождение технической проблемы слежения за моментом ликвидации, необходимость создания специальных технических средств слежения, снижение производительности способа и т.д., - и все эти хлопоты ради всего лишь холодного механического хомутового крепления втулки к валу, т.е, во имя слабого соединения в основном на чисто механическом натяге, к тому же неравномерном по окружности в сечении. 6. В связи с необходимостью изготовления сопрягаемых деталей по посадке Н8/h8 возникает надобность в механической обработке сопрягаемых поверхностей со всеми вытекающими отсюда последствиями, изложенными и раскритикованными выше, в п.3 раздела критики. 7. Далеко не всегда устойчив и со храняется профиль поперечного сечения втулки в процессе пластического деформирования и после него и поэтому не обеспечиваются эффективно достаточные прочность, несущая способность и долговечность неподвижного соединения деталей типа "вал-втулка". При пластическом деформировании втулки зачастую происходит потеря устойчивости профиля ее поперечного сечения, например, его овализация. Это означает, что далеко не всегда в поперечном сечении, причем в любом, неподвижного соединения деталей типа "вал-втулка" (см.фиг. 1 и 2 данного описания, изображающие идеальное и реальное поперечные сечения рассматриваемых соединении) получается желательное, т.е. беззазорное плотное прилегание и сцепление ^спрягающихся слоев втулки и вала по всей линии (в сечении) их сопряжения (т.е. линии возможного контакта деталей в соединении) - см.фиг.1, а чаще желаемое прилегание бывает только в двух диаметрально противоположных точках этой линии с увеличением величины зазора-отслоения между втулкой и валом по мере отделения от точек прилегания при наибольшей величине этого зазора-отслоения в двух диаметрально противоположных точках, лежащих на общем диаметре, перпендикулярном общему диаметру, на котором располагаются обе точки прилегания (см.фиг.2). Т.е. втулка к валу редко прилегает идеально-беззазорно как окружность к окружности (фиг.1), а гораздо чаще - как овал (или эллипс) к окружности с переменным зазором и с прилеганием в двух точках (фиг.2),при этом по образующей контактных поверхностей соединенных втулки и вала естественно (от сечения к сечению) образуются две линии прилегания. Естественно, что недостаточное, неполное прилегание втулки к валу - только по двум линиям, соответствующее фиг.2, - неизбежно вызывает такой недостаток у известного способа, как снижение прочности и несущей способности соединения (из-за неповсеместного, несплошного зажатия вала втулкой и сцепления их сопрягающихся слоев, иначе говоря, - не по всей поверхности их сопряжения), Коренной недостаток известного способа в том, что последний никак не регламентирует условия, при которых профиль поперечного сечения втулки оставался бы устойчивым в процессе пластического деформирования и после него и тем самым оптимальным образом обеспечивались бы прочность и несущая способность неподвижного соединения вала и втулки. В целом известный способ имеет следующие недостатки: 1. Низкие прочность и несущую способность неподвижного соединения. 2. Низкую эксплуатационную надежность, долговечность и малый ресурс работоспособности соединения из-за фактор* ближайшего предыдущего п.1. 3. Значительное неэффективное расходование металла, энергии и трудозатрат из-за их же повышенных потерь, неизбежных при изготовлении непрочных, ненадежных и недолговечных неподвижных соединений вала и втулки (см.факторы ближайших предыдущих пп.1 и 2). Целью настоящего изобретения является повышение прочности, несущей способности и долговечности соединения за счет сохранения устойчивости профиля поперечного сечения втулки в процессе пластического деформирования. Поставленная цель достигается тем, что в способе непередвижного соединения деталей типа "валвтулка", включающем нагрев втулки, установку ее на вал, пластическое деформирование втулки и охлаждение соединенных деталей, пластическое деформирование осуществляют п утем горячей пилигримовой прокатки, причем прокатку ведут до соотношения толщины (S)стенки втулки к ее наружному диаметру (D), равному более 0,167, т.е. Выбор нижнего, равного 0,167, предела названного соотношения определен объективным соотношением, т.е. равнодействующей силой некоторых внутренних силовых процессов в теле втулки при ее прокатке и при ее остывании после прокатки, а это соотношение, в свою очередь, зависит непосредственно от величины Речь идет о процессе горячей пластической деформации обжатия (уменьшения толщины стенки и одновременного удлинения заготовки-раската-втулки) под действием внешних сил механических ударов, о последующем процессе деформации температурного сжатия прокатанной втулки при ее, естественном на воздухе, охлаждении (после прокатки), т.е. при остывании, и о происходящем при этом охватном зажатиисхва тывании вала втулкой. Характер течения металла (его пластической деформации) при прокатке таков, что при каждом мгновенном ударе двух валков по заготовке, кроме процесса обжатия (утонения стенок и удлинения заготовки), происходит еще и деформация (изменения геометрической формы) самого профиля сечения втулки, ее некоторое сплющивание, т.е. овализация (см. фиг. 2 данного описания), которая в определенной мере снижается (частично компенсируется) при дальнейшем - после прокатки - остывании втулки внутренними силами линейного сужения-сжатия, противоположными внутренним силам линейного расширения при нагреве, Соотношение степени овализации при прокатке и степени ее снижения при остывании и также вопрос, какая окажется преобладающей и "побеждающей" в конечном итоге, - все это непосредственна определяется и решается величиной отношения При выборе отношении больше нижнего предела (при т.е. при толстостенных втулках, степень овализации (при прокатке) не значительна, а степень ее снижения достаточно велика, чтобы перекрыть (компенсировать с избытком) степень овализации. Таким образом, в процессе остывания слабая овализация устраняется (исчезает) полностью, втулка по всей линии замкнутого контура сопряжения в сечении плотно прилегает и зажимает своей внутренней окружностью окружность валка (см.фиг.1). И происходит это потому, что, с одной стороны, за счет мощных внутренних упругих сил сопротивления толстостенной втулки внешним силам овализации (при прокатке) последняя оказывается незначительной и, с другой стороны, за счет более мощных и более равномерных по контуру -сечения (благодаря толстостенное втулки) сил линейного температурного сжатия при остывании втулки, притом слабо овализированной. Т.е. прив конечном итоге овализацию абсолютно "побеждает" (устраняет полностью и с запасомизбытком) последующее температурное сжатие, при этом обеспечивается плотное прилегание втулки к валу и сильное охватное зажатие его ею по всему замкнутому контуру и х сопряжения в сечении, причем, в любом и каждом сечении. При выборе отношения меньше нижнего предела т.е. при тонкостенных втулках, степень овализации (при прокатке) значительна, а степень ее снижения (при остывании) не достаточно, чтобы перекрыть или хотя бы уравновесить степень овализации: в процессе остывания более сильная (по сравнению с температурным сжатием) овализация устраняется лишь частично, снижается ее степень, т.е. ее величина (разность максимального и минимального диаметров овала), но последствия овализации как физического явления, а именно овальная форма втулки в поперечном сечении неподвижного соединения деталей типа "вал-втулка" сохраняется. Таким образом, втулка плотно прилегает к валу и зажимает его только в двух точках замкнутого контура их сопряжения в сечении, все больше и больше отслаиваясь (с большим зазором) от окружности вала по мере отдаления остальных рассматриваемых точек контура от этих двух точек прилегания (см.фиг.2). Имеет место явно выраженная ситуация, когда при прокатке втулки на валу ее прилегание к нему не полное, а частичное, как в любом сечении их соединения, так и по длине последнего. И происходит это потому, что, с одной стороны, за счет того что слабые внутренние упругие силы сопротивления тонкостенной втулки деформированию сечения ее не в состоянии преодолеть мощные внешние силы овализации (при прокатке), и, с другой стороны, за счет того, что так же и в том же преодолении несостоятельны и неравномерны (в связи с тонкостенностью и нежесткостью профиля втулки) и слабые силы линейного температурного сжатия втулки, притом сильно овализированной. Т.е. прив конечном итоге овализации "побеждает" последующее температурное сжатие и поэтому устраняется она не полностью, а частично и не значительно, т.е. со храняются ее вредные последствия -нежелательная овальная форма (вместо желательной круглой) внутреннего контура втулки и прилегание втулки к валу с зажатием его ею только все в те х же двух точках. Но при этом, чем ближе меньше зазор при отслоении. то величине к 0,167, тем меньше величина сохранившейся овализации, т.е. При выборе отношения равным нижнему пределу (при т.е. при граничных втулках, степень овализации (при прокатке и степень ее снижения (при остывании) как бы выравниваются по величине: в процессе остывания силы температурного сжатия преодолевают овализацию, устраняют ее, но уравновешенно - без перекрытия, без избытка-запаса "Это проявляется в том, что максимальный диаметр овала становится равным минимальному (у втулки), их разность исчезает, втулка всем внутренним контуром своего сечения прилегает (по окружности) к окружности вала, но плотное прилегание есть только в двух точках удара валков при прокатке, а в остальных точках контура сопряжения прилегание не плотное, а, значит, неподвижное соединение деталей типа "вал-втулка" так же недостаточно прочное, как и при Т.е. при в конечном итоге "не побеждает" ни овализация, ни температурное сжатие, но "никто" из них и "не проигрывает". Между ними равновесие, как бы "боевая ничья". При этом овализация устраняется полностью, достигается соприкосновение замкнутых контуров втулки и вала в сечении, но плотное прилегание по всему контуру не обеспечено, оно есть только в тех же двух точках удара. Что касается верхнего предела соотношения то его отсутствие в предлагаемом изобретении объясняется тем, что, чем больше большее 0,167), тем плотнее прилегание втулки к валу по всему контуру и х сопряжения в сечении, тем сильнее охватное зажатие его ею и их взаимное сцепление и тем выше прочность и несущая способность неподвижного соединения деталей типа "вал-втулка". Сущность изобретения, характеризуемая причинно-следственной связью его отличительных признаков с целью, заключается в следующем. Если в известном способе соотношение параметров, влияющих на устойчивость профиля поперечного сечения втулки в процессе и в результате ее пластического деформирования, находится вне поля зрения и учета (что приводит к потере этой устойчивости с овализацией втулки, к неплотному, с зазором, ее прилеганию к валу и, следовательно, к снижению прочности, несущей способности и долговечности соединения, а, значит, к неоправдывающим себя, значительным потерям металла, энергии и труда на производство ненадежных, недолговечных неподвижных соединений вала и втулки), т.к. известный способ не устанавливает (для гарантированной прочности и долговечности соединений) конкретного оптимального диапазона величин соотношения этих параметров - толщины S стенки втулки к ее наружному диаметру D, то предлагаемое изобретение такой диапазон устанавливает (для процесса прокатки) в его естественной причинно-следственной связи с физическими свойствами и особенностями процесса прокатки и остывания после нее и тем самым достигает сохранения указанной устойчивости без овализации втулки, обеспечивая плотное беззазорное зажатие-охватывание (прилегание) вала втулкой сплошь по всей их контактной поверхности и соответственно прочное сцепление их сопрягающихся слое со всеми вытекающими отсюда преимуществами. На фиг.1 показано идеальное поперечное сечение неподвижного соединения деталей типа "вал-втулка" горячей пилигримовой прокаткой; на фиг.2 - реальное поперечное сечение того же соединения горячей пилигримовой прокаткой при отсутствии регламентации условий сохранения устойчивости профиля поперечного сечения втулки; на фиг.3 - схема осуществления предлагаемого способа, исходное положение; на фиг.4 - стадия осуществления и окончания горячей прокатки заготовки (гильзы) втулки на полом валу, в свою очередь надетом и жестко закрепленном на дорне; на фиг.5 -стадия охлаждения на воздухе многоштучной (двухштучной) заготовки соединения с прокатанной на валу охватывающей деталью после снятия с дорна; на фиг.6 - стадия разрезки двухштучной охлажденной заготовки соединения на две одноштучные заготовки неподвижного соединения деталей типа "вал-втулка"; на фиг.7 - два гото вых неподвижных соединения деталей типа "вал-втулка". Сущность предлагаемого способа состоит в. том, что после предварительного нагрева втулки, точнее говоря, ее заготовки (гильзы), до температуры ее горячего пластического деформирования прокатными валками ее устанавливают (надевают) на вал, затем осуществляют на пильгерстане горячую пилигримовую прокатку первой на втором с уменьшением наружного диаметра и толщины стенки первой и после прокатки их охлаждают в сборе, например, в естественной среде - на воздухе. При этом указанную прокатку ведут так, чтобы отношение толщины S стенки втулки к ее наружному диаметру D после окончания прокатки составляло более 0,167. Возникающая в процессе горячей пилигримовой прокатки пластическая деформация нагретой втулки и принудительное, силовое вдавливание внутреннего поверхностного слоя пластичной втулки в наружный поверхностный слой холодного твердого вала интенсифицируют процесс ползучести поверхностного слоя первой в поверхностный слой второго и приводит к затеканию металла втулки в микроскопические по величине естественные углубления, имеющиеся на неровной и негладкой необработанной или грубо обработанной поверхности охватываемой детали - вала. После окончания прокатки в естественно охлаждающемся соединении детали еще плотнее и сильнее сцепляются по всей взаимно контактной поверхности за счет интенсивного линейного сужения и сжатия остывающей (исходно нагретой) наружной (охватывающей) детали'(втулки) вокруг исходного холодной и поэтому практически не уменьшающейся в размерах вн утренней (схватываемой) детали (вала). Пример. Неподвижное соединение деталей типа "вал-втулка" производят на пилигримовом стане 5-12 с помощью опытно-промышленного прокатного дорнового устройства, состоящего из дорна 1, дорнового замка 2, стопорной шайбы 3 и дорнового кольца 4, при этом первые три узла жестко скреплены между собой, а кольцо 4 может свободно перемещаться по поверхности полого холодного вала 5, с зазором надетого на дорн 1 до упора одним свои торцом и поперечной прорезью соответственно в торец и выступ шайбы 3 и прижатого к последним резьбовым креплением 6 на другом конце дорна. Предлагаемый способ осуществили следующим образом. Нагретую до температуры 1140-1180°С заготовку втулки 7 свободно, с зазором 5-7 мм, надели - установили на полый вал 5 до упора ее торцем в дорновое кольцо 4. При этом полый вал 5 - из ст.20 ГОСТ 1050/74, а заготовка (гильза) втулки 7 - из ст. Х12; Х15 ГОСТ 563272. После установки заготовки втулки 7 на полый вал 5 с наружным диаметром dB, надетый и закрепленный на дорне 1, ее подвергают горячей пилигри-мовой прокатке с размера 360мм х S3 при длине L3, до размера 285мм х S при длине 5420мм (см.фиг.3-5). Фактические значения переменных (для каждого способа и для его предела значения соответственно) величин(конкретное) для сопоставления приведены в таблице. Окончив практику, отсоединяют дорн 1 от дорнового замка 2 и стопорной шайбы 3, после чего с дорна 1 снимают и потом охлаждают на воздухе соединение прокатанной втулки 7 с полым валом 5 (см.фиг.5). Для дправки и для наглядности преимуществ предлагаемого способа необходимо отметить, что после охлаждения соединения типа "вал-втулка", производят разрезку длинной исходной - двойной - заготовки соединения на две части (см.фиг.6), каждая из которых является заготовкой для одного изделия "вал-втулка", а после этого выполняют все необходимые окончательные операции механической (наружной) обработки (обточки) каждой штучной заготовки соединения и получают два, готовы х к эксплуатации, соединения (см.фиг.7). В этом контакте в предлагаемом способе экономически и технически (выше и проще достигается точность центровки втулки и вала) целесообразно изготовление (с прокаткой) длинной, многометровой и многоштучной заготовки соединения, а в известном способе с запрессованием или с посадкой с изначальным зазором, наоборот (см. в разделе критики трудности глубокой расточки и центровки вала и втулки, если они длинные). Таким образом, производительность в предлагаемом способе повышается не только за счет быстроты прокатки (в противовес длительности глубокой расточки, обточки, центровки и других механических операций), но и за счет возможности прокатки многоштучного цельного соединения (втулки на валу) с одних общих операций нагрева, установки, снятия с дорна, охлаждения и даже дальнейшей общей обточки втулки снаружи (в примере с послепрокатного 0285мм на окончательный рабочий диаметр втулки 0270 мм). По сравнению с (любым) известным способом прессового соединения (с натягом или с зазором при посадке) предлагаемый способ соединения горячей прокаткой втулки на валу имеет следующие преимущества. 1. Повышение прочности и несущей способности соединения. Конкретные числовые данные этого преимущества изложены в таблице выше. 2. Снижение трудо-, энерго- и металлоемкости способа и повышение его производительности, т.к. исчезла надобность в предварительной механической обработке втулки и вала (в глубокой расточке втулки, например), в центровке втулки и вале, в запрессовывании, тем более, что запрессовывание или даже свободное (с зазором) насаживание втулки в десятки или несколько раз менее производительная операция, чем ее горячая пилигримовая прокатка. 3. Особо важное значение снижение металлоемкости приобретает при втулке из дорогостоящего материала, например, из высоколегированной стали. 4. Расширение диапазона технологических возможностей способа - за счет сочетания технологичности и высокой несущей способности - прочности соединения с незаменимостью способа - при необходимости надежно неподвижного соединения или длинномерного, или крупнодиаметральногр, или при тонкостенности (и особотонкостенности) втулки, или при высоком пределе прочности (и низком пределе текучести) ее материала, или при дороговизне последнего, или при всех эти х факторах, частично или полностью вместе взятых. 5. Повышение эксплуатационной надежности, долговечности и ресурса работоспособности неподвижного соединения деталей типа "вал-втулка" благодаря факторам п.1 преимуществ. За сравнительный объект принят способ неподвижного соединения деталей типа "вал-втулка" горячей пилигримовой прокаткой втулки на валу без пегламентации соотношения Ожидаемый годовой экономический эффект от внедрения предлагаемого изобретения составляет 291,437 тыс.руб. и достигнут за счет экономии металла благодаря снижению потерь металла путем повышения прочности, несущей способности и долговечности соединений (см.п.9 таблицы) посредством регламентации соотношения При этом прочность и несущая способность соединения, изготовленного с соотношением выше, чем после изготовления со значением крутящий момент соответственно в 1,5 и в 1,9 раза; по наличию трещин после охлаждения -в 1,3 и в 1,8 раза. при испытании на

ДивитисяДодаткова інформація

Автори англійськоюPakhomov Henadii Yukhymovych, Slyvkin Viacheslav Mykolaiovych, Cherniavskyi Anatolii Oleksandrovych, Krysanov Oleksii Fedorovych, Krysanov Serhii Oleksiiovych, Lapidus Borys Lvovych

Назва патенту російськоюСпособ неподвижного соединения деталей типа "вал-втулка"

Автори російськоюПахомов Геннадий Ефимович, Сливкин Вячеслав Николаевич, Чернявский Анатолий Александрович, Крисанов Алексей Федорович, Крисанов Сергей Алексеевич, Лапидус Борис Львович

МПК / Мітки

МПК: B23P 11/02

Мітки: нерухомого, типу, деталей, з'єднання, вал-втулка, спосіб

Код посилання

<a href="https://ua.patents.su/8-19858-sposib-nerukhomogo-zehdnannya-detalejj-tipu-val-vtulka.html" target="_blank" rel="follow" title="База патентів України">Спосіб нерухомого з’єднання деталей типу “вал-втулка”</a>