Спосіб активізації хіміко-термічної обробки відновлюваних сталевих виробів

Номер патенту: 69179

Опубліковано: 25.04.2012

Автори: Георгіаду Марія Вікторівна, Алімов Валерій Іванович, Желтобрюх Людмила Олегівна

Формула / Реферат

Спосіб активізації хіміко-термічної обробки відновлюваних сталевих виробів, що включає підготовку поверхні виробу, нанесення обмазки і дію висококонцентрованих джерел енергії, який відрізняється тим, що активізацію поверхні здійснюють з одночасною підготовкою поверхні до нанесення обмазки з подальшим пічним нагрівом.

Текст

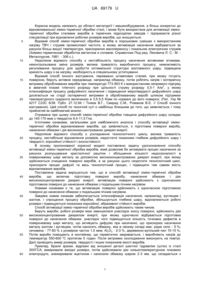

Реферат: Спосіб активізації хіміко-термічної обробки відновлюваних сталевих виробів включає підготовку поверхні виробу, нанесення обмазки і дію висококонцентрованих джерел енергії з подальшим пічним нагрівом UA 69179 U (12) UA 69179 U UA 69179 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області металургії і машинобудування, а більш конкретно до відновлювальної хіміко-термічної обробки сталі, і може бути використана для активізації хімікотермічної обробки сталевих виробів в термічних підрозділах заводів і підприємств різної спеціалізації при відновленні робочих розмірів виробів, що зношуються. Відомий спосіб хіміко-термічної обробки виробів в порошкових сумішах з використанням нагріву ТВЧ і струмів промислової частоти, в якому активізація насичення відбувається за рахунок більш вищої температури, прискорення масопереносу і локальних електричних струмів (Химико-термическая обработка металлов и сплавов. Справочник Под ред. Ляховича Л. С.: М. Металлургия, 1981. - 306 с.). Недоліком відомого способу є нестабільність процесу насичення активними атомами, неконтрольована зміна розмірів, велика тривалість виробничого процесу, неможливість регулювання процесу для здобуття оптимальної структури азотованого шару, підвищена крихкість шару з-за нагріву, необхідність в спеціальному устаткуванні. Відомий спосіб іонного азотування, переважно штампових сталей, при якому готують поверхню, беруть активне середовище, наприклад обмазку, потім роблять нагрів і ізотермічну витримку оброблюваних виробів при температурі 773-853 К з використанням непрямого підігріву 2 в аміачній плазмі тліючого розряду при щільності струму розряду 0,5-1 А/м , у якому інтенсифікація процесу дифузійного насичення і підвищення мікротвердості дифузійного шару досягається на стадії ізотермічної витримки в оброблюваному виробі шляхом підтримки температурного градієнта величиною в 3,5-5,5 К/мм по нормалі до його поверхні. (Пат. Укр № 4217 С23С 8/36. Публ. 27.12.94 / Тіняєв В.Г., Свирид С.М., Романов В.Є. // Спосіб іонного азотування). Цей спосіб по технічній суті є найбільш близьким до того, що заявляється, і тому прийнятий як найближчий аналог. Отримана при цьому способі хіміко-термічної обробки товщина дифузійного шару складає до 140-170 мкм з твердістю 9,4-11,5 Гпа. Істотними ознаками, загальними для найближчого аналога і способу активізації хімікотермічної обробки відновлюваних виробів, що заявляється, є підготовка поверхні виробу, нанесення обмазки і дія висококонцентрованих джерел енергії. Недоліком відомого способу є ускладнення технологічного циклу, велика тривалість процесу, нестабільне відновлення розмірів, недостатні показники глибини дифузійного шару і твердості, корозійної стійкості і зносостійкості. В основу пропонованої корисної моделі поставлено задачу удосконалення способу активізації хіміко-термічної обробки виробів, який дозволив би активувати процес насичення за рахунок розпушування кристалічної решітки і збільшення кількості недосконалості в поверхневому шарі металу за допомогою висококонцентрованих джерел енергії, при якому здійснюється очищення поверхні виробів, а за рахунок цього скоротити технологічний цикл, прискорити процес дифузії та весь технологічний процес, і підвищити тим самим якість відновлюваних виробів. Поставлена задача вирішується тим, що в способі активізації хіміко-термічної обробки виробів, що включає підготовку поверхні виробу, нанесення обмазки і дію висококонцентрованих джерел енергії, активізацію поверхні здійснюють з одночасною підготовкою поверхні до нанесення обмазки з подальшим пічним нагрівом. Новими ознаками є те, що активізацію поверхні здійснюють з одночасною підготовкою поверхні до нанесення обмазки з подальшим пічним нагрівом. Завдяки новим ознакам забезпечується інтенсифікація насичення, наприклад, вуглецем і азотом, і спрощення процесу обробки, збільшується глибина шару, відновлюються робочі розміри і підвищуються показники корозійної, абразивної стійкості виробів. Спосіб активізації хіміко-термічної обробки виробів здійснюють таким чином. Беруть вироби, робочі розміри яких зменшилися унаслідок зносу поверхні, здійснюють дію висококонцентрованим джерелом енергії, при якому одночасно відбувається підготовка поверхні до нанесення обмазки, унаслідок чого підвищується кількість точкових дефектів в поверхневому шарі металу, що активують дифузію при насиченні, що прискорює насичення металу азотом і вуглецем, потім наносять обмазку, яка в своєму складі має: рідке скло - 5 %; сечовина - 77-83 % з розміром часток 1,5 мкм; Аl2О3 - 2-3 %, деревинно-вугільний пил 10-15 %. Потім вироби поміщають в контейнер, що герметично закривається, і виробляють нагрів до температур 550-600 °C протягом 5 годин. Після витримки охолодження виконують на повітрі. Далі проводять вимір розмірів, твердості і інших показників якості виробів. Приклад. Брали зразки, відрізані від зношеної деталі шахтної гідравліки (шток) із сталі 30ХГСА; вимірювали вихідні розміри, потім здійснювали дію низькотемпературною плазмою електродуги, знежирювали ацетоном і наносили обмазку шаром 2-3 мм, що складається з 1 UA 69179 U 5 10 15 20 сечовини (80 %), деревинно-вугільного пилу (12 %), окислу алюмінію (2,5 %) і рідкого скла (5 %), просушували в печі при температурі 140±10 °C у герметично закритому контейнері протягом 30 хвилин. Потім деталі знову обмазували сумішшю шаром 2-3 мм, завантажували в піч в герметично закритому контейнері і витримували при температурі 540±10 °C протягом 5 годин. Після цього вимірювали отриману глибину шару, насиченого вуглецем і азотом розміри, оцінювали корозійну стійкість і мікротвердість. Випробування на корозійну стійкість здійснювали в сірчановодневому розчині, що містить 50 г/л NaCl і 5 мл СН3СООН рН розчину 2,7. В процесі випробувань розчин насичувався сірководнем при тиску 0,1 МПа. Час випробувань 48 годин при температурі 20 °C, без перемішування. Концентрація сірководню в кінці випробувань 1054 мг/л. Мікротвердість вимірювали на приладі ПМТ-3. У суміші сечовина служить джерелом атомарного азоту, деревинно-вугільний пил джерелом вуглецю, необхідним для здобуття насиченого шару. Окис алюмінію необхідний як інертна добавка для запобігання злипанню часток сечовини в суміші. Рідке скло служить для втримання обмазки на поверхні виробів. Збільшення кількості рідкого скла в суміші недоцільно, оскільки це призводить до здорожчання обробки, при зменшенні його кількості суміш погано утримується на поверхні. При просушуванні в печі при температурі 140 °C відбувається одночасне окислення поверхні виробів з утворенням тонкої плівки оксидів, активізуючи транспортні реакції. Отримані за способом, що заявляється, результати виміру глибини насиченого шару і збільшення діаметра виробів приведені в таблиці. З аналізу таблиці видно, що спосіб, що заявляється, дозволяє отримати необхідну глибину і приріст розмірів, а також значно підвищити корозійну стійкість і мікротвердість до допустимих значень вже через 5 годин витримки. Таблиця Результати активації хіміко-термічної обробки відновлення сталевих виробів за способом, що заявляється Виріб Марка сталі Номінальний розмір, мм Допустимий діаметр, мм Діаметр зношеного виробу, мм Час витримки, ч За способом, що заявляється Шток шахтного гідравлічного кріплення Окислення при нагріві + + + + + 30ХГСА 110,0 109,880-109,960 109,905-109,914 5 5,5 6 6,5 7 Найближчий аналог Корозійна Мікротвердість, Загальна Діаметр виробу 2 3 2 стійкість, г/м год. *10 Н/мм глибина Приріст після обробки, насиченого діаметра, мм До Після До Після мм шару, мм обробки обробки обробки обробки За способом, що заявляється 10,750,65 34,0 109,939-109,948 0,05 10,80 10,800,7 36,3 109,941-109,95 0,045 10,85 350010,850,73 39,0 109,944-109,953 2-2,2 0,03 3800 10,90 10,900,78 40,5 109,983-109,955 0,023 10,95 10,950,89 45,0 109,95-109,959 0,02 11,0 Найближчий аналог 35000,52 27 109,932-109,941 2-2,2 0,116 8,0-8,20 3800 25 2 UA 69179 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб активізації хіміко-термічної обробки відновлюваних сталевих виробів, що включає підготовку поверхні виробу, нанесення обмазки і дію висококонцентрованих джерел енергії, який відрізняється тим, що активізацію поверхні здійснюють з одночасною підготовкою поверхні до нанесення обмазки з подальшим пічним нагрівом. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for activation of chemical and thermal processing of renewable steel products

Автори англійськоюAlimov Valerii Ivanovych, Heorhiadu Mariia Viktorivna, Zheltobriuh Liudmyla Olehivna

Назва патенту російськоюСпособ активизации химико-термической обработки восстанавливаемых стальных изделий

Автори російськоюАлимов Валерий Иванович, Георгиаду Мария Викторовна, Желтобрюх Людмила Олеговна

МПК / Мітки

МПК: C23C 8/00

Мітки: виробів, обробки, сталевих, спосіб, хіміко-термічної, відновлюваних, активізації

Код посилання

<a href="https://ua.patents.su/5-69179-sposib-aktivizaci-khimiko-termichno-obrobki-vidnovlyuvanikh-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб активізації хіміко-термічної обробки відновлюваних сталевих виробів</a>

Попередній патент: Транспортний засіб для перевезення контейнерів

Наступний патент: Спосіб та пристрій для вибору обслуговуючої базової станції в мережі бездротового зв’язку

Випадковий патент: Мехатронний дозувальний пристрій для сипких продуктів