Спосіб штабелювання сортових заготовок і штабелюючий пристрій для його реалізації

Номер патенту: 69809

Опубліковано: 15.09.2004

Автори: Гриценко Сергій Анатолійович, Послушняк Олексій Володимирович, Плугатар Віктор Семенович, Чижик Володимир Васильович

Формула / Реферат

1. Спосіб штабелювання сортових заготівок, який включає подачу в зону штабелювання заготівок, розташованих в один ряд, вертикальний підйом за рахунок переміщення вертикальних торцевих поверхонь повзуна крайніх заготівок у другий ряд на величину:

![]() , де

, де

![]() - висота сортової заготівки;

- висота сортової заготівки;

![]() - коефіцієнт тертя між заготівкою, що кантують, і нерухомою заготівкою;

- коефіцієнт тертя між заготівкою, що кантують, і нерухомою заготівкою;

![]() - коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують;

- коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують;

![]() - кут між дотичною до криволінійної поверхні повзуна в точці контакту його з заготівкою і горизонтальною площиною,

- кут між дотичною до криволінійної поверхні повзуна в точці контакту його з заготівкою і горизонтальною площиною,

переміщення криволінійними поверхнями повзуна крайніх заготівок у другий ряд, який відрізняється тим, що перед вертикальним підйомом крайніх заготівок наносять термостійке мастило на вертикальні торцеві поверхні повзуна і на його криволінійні поверхні, а при переміщенні заготівок криволінійними поверхнями повзуна в другий ряд швидкість повзуна змінюють за залежністю, що характеризує рівноприскорений рух, при цьому максимальна швидкість повзуна:

![]() , де

, де

![]() - прискорення сили ваги;

- прискорення сили ваги;

![]() - кут між діагоналлю і стороною заготівки.

- кут між діагоналлю і стороною заготівки.

2. Штабелюючий пристрій для сортових заготівок, який містить розміщений у рамі привідний у вертикальній площині повзун, виконаний з вертикальними торцевими поверхнями і криволінійними поверхнями, призначеними для взаємодії з заготівками, який відрізняється тим, що вертикальні торцеві поверхні і криволінійні поверхні повзуна виготовлені з антифрикційних матеріалів, а криволінійні поверхні повзуна виконані з пазами.

Текст

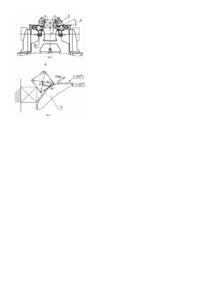

Винахід відноситься до металургійного машинобудування, а саме - до способів упорядкованого укладання в штабель сортових заготівок і обладнання, з використанням якого цей спосіб реалізується. Відомий спосіб штабелювання сортових заготівок, наприклад, квадратного перетину і пристрій для його реалізації по кресленню НКМЗ 8-50274 ВО. Гарячі заготівки квадратного перетину, розташовані в один ряд, наприклад, по 4-ри штуки на рольгангу, центрують відносно його осі і транспортують рольгангом у район штабелювання для формування штабеля за рахунок переміщення крайніх заготівок з першого ряду в другий ряд криволінійними поверхнями повзуна при його вертикальному переміщенні. При цьому з моменту контакту криволінійних поверхонь повзуна з крайніми заготівками починається їхній рух і переміщення крайніх заготівок у другий ряд з розміщенням їх на двох середніх заготівках, тобто утворення штабеля. Потім штабель обв'язують і далі рольгангом транспортують або на склад, або на відвантаження. Штабелюючий пристрій, що реалізує описаний спосіб, містить у собі закріплену на фундаменті раму з вертикальними напрямними, встановлений по осі рами приводний повзун з вертикальними поверхнями, розміщеними в напрямних рами. По осі повзуна розташована знімна вставка з криволінійними поверхнями, розміщеними симетрично відносно осі і призначеними для переміщення крайніх заготівок на верхню частину штабеля. Працює штабелюючий пристрій наступним чином. Після доставки рольгангом ряду зцентрованих відносно його осі заготівок і зупинки їх у районі штабелюючого пристрою включають привод підйому повзуна і переміщають його у вертикальних напрямних до контакту криволінійних поверхонь вставки з крайніми заготівками. При подальшому підйомі повзуна крайні заготівки переміщують криволінійними поверхнями вставок на заготівки, що стоять нерухомо, утворюючи штабель. Потім штабель рольгангом транспортується на операцію обв'язки. Слід зазначити, що до штабелюючого пристрою подаються гарячі заготівки, які мають окалину, задири на бічних гранях, що приводить до збільшення сил тертя-зчеплення між заготівками. При взаємодії з криволінійними поверхнями повзуна крайніх заготівок має місце стиск заготівок по бічних гранях від горизонтальних складових сил з боку криволінійних поверхонь повзуна, що у сполученні із силами тертя-зчеплення, які діють між усіма бічними поверхнями заготівок необхідно перебороти приводові при формуванні штабеля заготівок. Усе це припускає наявність енергоємного привода переміщення повзуна в штабелюючому пристрої. Таким чином, недоліком описаного способу штабелювання заготівок і пристрою, призначеного для його реалізації, є висока енергоємність привода повзуна і штабелюючого пристрою у цілому. Відомий також спосіб штабелювання заготівок і пристрій для його реалізації по патенту України 44568А, B65G57/18 «Спосіб штабелювання сортових заготівок і штабелюючий пристрій для його реалізації», більш близькі до рішень, що заявляються, і прийняті у якості прототипу. Спосіб штабелювання сортових заготівок по згаданому патенту реалізується наступним чином. Роликами рольганга подають зцентровані відносно його осі заготівки, розташовані в ряд, наприклад, по 4-ри штуки. Після розміщення зцентрованого ряду заготівок по осі штабелюючого пристрою переміщають повзун нагору, піднімаючи крайні заготівки по вертикалі на величину é 1 (1- f × f k ) × cos a - (f + f k ) × sina ù h = a × ê1 - f - × ú, 2 fk × cos a + sina ë û де а - висота сортової заготівки; f - коефіцієнт тертя між заготівкою, що кантують і нерухомою заготівкою; fk - коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують; a - кут між дотичною до криволінійної поверхні повзуна в крапці контакту його з заготівкою і горизонтальною площиною. Далі крайні заготівки переміщують по криволінійній траєкторії у другий ряд відносно нерухомих заготівок першого ряду. Потім сформований штабель із сортових заготівок транспортують рольгангом для обв'язки штабеля і прибирання. Штабелюючий пристрій, на якому описаний спосіб реалізується, містить у собі закріплену на фундаменті раму з напрямними, встановлений співвісно з рамою повзун з вертикальними торцевими поверхнями, що утворюють внутрішній карман, розташований по осі повзуна, і криволінійними поверхнями. З двох боків до повзуна шарнірно прикріплено по важелю, оснащеному елементами з горизонтальними площинками, на вільному кінці кожного важеля закріплено по ролику, а до рами у верхній частині приєднані два копіри, розташовані симетрично відносно її осі. У центральному вирізі розташована знімна вставка з криволінійними поверхнями, розміщеними симетрично відносно осі повзуна, і призначеними для переміщення заготівок на вершину штабеля. Вставки можуть змінюватися у залежності від розмірів заготівок. Працює штабелюючий пристрій наступним чином. Після доставки рольгангом ряду з 4-ох заготівок, зцентрованих відносно його осі, включають привод повзуна, який, переміщаючись в напрямних рами, піднімає повзун до контакту горизонтальних площинок важелів із крайніми заготівками. При цьому ролики важелів перекочуються по вертикальних ділянках копірів до проходження по вертикалі шляху h, який розраховують по приведеній формулі. При подальшому підйомі повзуна ролики переміщаються по похилих ділянках копірів, змушуючи важелі провертатися в шарнірних з'єднаннях з повзуном, при цьому горизонтальні площинки переміщаються у боки від крайніх заготівок, а в контакт із ними вступають криволінійні поверхні повзуна, здійснюючи переміщення крайніх заготівок на вершину штабеля. У результаті подальшого підйому повзуна, коли крайні заготівки розташуються на середніх двох, весь штабель виявиться розміщеним на дні кармана. Зворотним ходом привода повзун відводять від штабеля, штабель залишається на роликах рольганга, його обв'язують, наприклад, стрічкою і транспортують далі по технологічній лінії. У порівнянні з аналогом при штабелюванні заготівок описаним способом енергоємність пристрою для укладання заготівок у штабель нижче за рахунок зниження енергоємності привода переміщення повзуна, тому, що частина операцій по переміщенню заготівок з першого ряду в другий, зв'язана з вільним вертикальним підйомом крайніх заготівок на величину h, розраховану по формулі винаходу, відбувається в умовах відсутності сил стиску між бічними торцями заготівок, на що потрібні менші енергетичні витрати привода переміщення повзуна і пристрою для штабелювання в цілому. Таким чином, при реалізації способу штабелювання по прототипу енергоємність штабелюючого пристрою для його реалізації нижче. Однак, слід зазначити, що при тривалому штабелюванні заготівок описаним пристроєм від високої температури заготівок ~400°С розігрівається повзун до досить високої температури. При цьому в процесі кантування гарячих крайніх заготівок має місце їхня взаємодія з розігрітими криволінійними поверхнями повзуна і одночасно розігріті вертикальні торцеві поверхні кармана повзуна переміщаються відносно бічних поверхонь двох гарячих середніх заготівок. Через розігрів контактуючих із заготівкою поверхонь повзуна спотворюються профілі цих поверхонь. І при взаємодії гарячої заготівки зі спотвореним криволінійним профілем повзуна (див. фіг.3) заготівка прагне повернутися зі свого змушеного положення в положення, обумовлене аналітичним шляхом, чому перешкоджають сили тертя, які мають місце в зоні контакту. При цьому сили тертя в місцях контактів розігрітих поверхонь повзуна з заготівками не будуть рівними через різні коефіцієнти тертя, що залежать від багатьох факторів, наприклад, матеріалів взаємодіючих деталей, швидкостей їхнього відносного переміщення, наявності змащення і т. і. Це викликає порушення процесу упорядкованого укладання крайніх заготівок з першого ряду в другий і приводить до установлення зі зсувом другого ряду заготівок відносно першого через виникаючі зриви, прослизання, вимушених поштовхів-підхватів з боку криволінійних поверхонь повзуна, що знижує його надійність і надійність пристрою для штабелювання в цілому. Одночасно з переміщенням крайніх гарячих заготівок криволінійними поверхнями повзуна і підйомом розігрітого кармана повзуна має місце переміщення вертикальних торцевих поверхонь повзуна відносно бічних поверхонь заготівок. При цьому виступаючі частини заготівок другого ряду штабеля вдаряються об вертикальні торцеві поверхні повзуна, а при стіканні несприятливих факторів можуть виникнути заклинювання, що знижує надійність роботи пристрою для штабелювання. Таким чином, недоліком прототипу є незадовільна надійність штабелюючого пристрою при його тривалій взаємодії з гарячими заготівками. До основи винаходу поставлена задача підвищення надійності штабелюючого пристрою. Задача підвищення надійності штабелюючого пристрою вирішується за рахунок технічного результату, який полягає у зменшенні сил тертя поміж криволінійними поверхнями, вертикальними поверхнями повзуна і гарячими поверхнями заготівок. Для досягнення вищевказаного технічного результату в способі штабелювання сортових заготівок, який складається з подачі в зону штабелювання заготівок, розташованих в один ряд, вертикальний підйом за рахунок переміщення вертикальних торцевих поверхонь повзуна крайніх заготівок у другий ряд на величину: é 1 (1- f × f k ) × cos a - (f + f k ) × sina ù h = a × ê1 - f - × ú, 2 fk × cos a + sina ë û де a - висота сортової заготівки; f - коефіцієнт тертя між заготівкою, що кантують і нерухомою заготівкою; fk - коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують; a - кут між дотичною до криволінійної поверхні повзуна в крапці контакту його з заготівкою і горизонтальною площиною, переміщення криволінійними поверхнями повзуна крайніх заготівок у другий ряд відповідно з винаходом перед вертикальним підйомом крайніх заготівок наносять термостійке змащення на вертикальні торцеві поверхні повзуна і на його криволінійні поверхні, а при переміщенні заготівок криволінійними поверхнями повзуна в другий ряд швидкість повзуна змінюють по залежності, що характеризує рівноприскорений рух, при цьому максимальна швидкість повзуна: Vmax £ 2 ´ g ´ a ´ (1 - cos b ) , де g - прискорення сили ваги; b - кут між діагоналлю і стороною заготівки. Крім того, для досягнення вищевказаного технічного результату в штабелюючому пристрої для сортових заготівок, до складу якого входять розміщений у рамі приводний у вертикальній площині повзун, виконаний з вертикальними торцевими поверхнями і криволінійними поверхнями, призначеними для взаємодії з заготівками, відповідно з винаходом вертикальні торцеві поверхні і згадані криволінійні поверхні повзуна виготовлені з антифрикційних матеріалів, а криволінійні поверхні повзуна, призначені для взаємодії з заготівками, виконані з пазами. У результаті порівняльного аналізу пропонованого способу штабелювання сортових заготівок із прототипом встановлено, що вони мають загальні ознаки: - подача в зону штабелювання заготівок, розташованих в один ряд; - вертикальний підйом за рахунок переміщення вертикальних торцевих поверхонь повзуна крайніх заготівок у другий ряд на величину é 1 (1- f × f k ) × cos a - (f + f k ) × sina ù h = a × ê1 - f - × ú, 2 fk × cos a + sina ë û а - висота сортової заготівки; f - коефіцієнт тертя між заготівкою, що кантують і нерухомою заготівкою; fk - коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують; a - кут між дотичною до криволінійної поверхні повзуна в крапці контакту його з заготівкою і горизонтальною площиною; - переміщення криволінійними поверхнями повзуна крайніх заготівок у др угий ряд; і відмітні ознаки: - нанесення термостійкого змащення на вертикальні торцеві поверхні повзуна і на його криволінійні поверхні перед вертикальним підйомом крайніх заготівок; - при переміщенні заготівок у другий ряд криволінійними поверхнями повзуна, зміна швидкості по залежності, що характеризує рівноприскорений рух, при цьому максимальна швидкість повзуна: Vmax £ 2 ´ g ´ a ´ (1 - cos b ) де g - прискорення сили ваги; b - кут між діагоналлю і стороною заготівки. Таким чином, спосіб штабелювання заготівок, що заявляється, має нову операцію і нову послідовність операцій. У результаті порівняльного аналізу штабелюючого пристрою для сортових заготівок, що заявляється із прототипом встановлено, що вони мають наступні загальні ознаки: - приводний у вертикальній площині повзун, розміщений на рамі; - виконання повзуна з вертикальними торцевими і криволінійними поверхнями, призначеними для взаємодії з заготівками; і відмітні ознаки: - виготовлення вертикальних торцевих і криволінійних поверхонь повзуна, призначених для взаємодії з заготівками, з антифрикційного матеріалу; - виконання пазів на криволінійних поверхнях, призначених для взаємодії з заготівками. Таким чином, для пропонованого штабелюючого пристрою для сортових заготівок новим є матеріал виготовлення елементів пристрою і виконання елемента пристрою. Між відмітними ознаками і технічним результатом, що досягається, існує причинно-наслідковий зв'язок. Завдяки нанесенню термостійкого змащення на вертикальні поверхні і на криволінійні поверхні повзуна до початку вертикального підйому заготівок і зміні швидкості повзуна при переміщенні заготівок криволінійними поверхнями повзуна в другий ряд по залежності, що характеризує рівноприскорений рух з обмеженням максимальної швидкості по залежності Vmax £ 2 ´ g ´ a ´ (1 - cos b ) де g - прискорення сили ваги; b - кут між діагоналлю і стороною заготівки, стало можливим знизити коефіцієнти тертя між поверхнями заготівок і контактуючими з ними елементами повзуна при підвищенні температури повзуна, і зменшити сили тертя, при одночасному вирівнюванні їхніх величин з лівого і правого боків повзуна, це дозволяє формувати штабель заготівок без ривків і ударів, упорядковано, що зберігає цілісність окремих вузлів пристрою і підвищує надійність пристрою для штабелювання сортових заготівок у цілому. Завдяки виготовленню вертикальних торцевих поверхонь і криволінійних поверхонь повзуна, призначених для взаємодії з заготівкою з антифрикційних матеріалів стало можливим знизити коефіцієнти тертя між ними і заготівкою, зменшити сили тертя і опір переміщенню заготівок, це дозволяє виключити удари заготівок об поверхні повзуна при їхньому переміщенні, що приводить до підвищення надійності пристрою для штабелювання заготівок. Завдяки виконанню пазів на криволінійних поверхнях повзуна, призначених для взаємодії з заготівками, стало можливим, збільшуючи кількість поверхонь контакту заготівки з криволінійною опорою повзуна, зменшити сили тиску на поверхнях контакту і, відповідно, зменшити сили тертя на даній площинці, що полегшує прослизання заготівки, виключає жорстке підхоплення силами тертя заготівок і, відповідно, додаткові ударні навантаження на вузли пристрою для штабелювання і підвищує його надійність. Виключення з вищевказаної сукупності відмітних ознак хоча б одної не забезпечує досягнення технічного результату. Технічне рішення, що заявляється, не відомо з рівня техніки, тому воно є новим. Технічне рішення, що заявляється, має винахідницький рівень, тому що пропонований спосіб штабелювання сортових заготівок і пристрій для його реалізації для фахівця наявним чином не випливає з рівня техніки. Рішення, що заявляється, промислово застосовано, тому що його технологічне і технічне використання не представляє труднощів. З використанням цих рішень виконаний робочий проект для Єнакіївського металургійного заводу. Таким чином, рішенню, що заявляється, може бути надана правова охорона, тому що воно є новим, має винахідницький рівень і промислово застосовано, тобто відповідає всім критеріям винаходу. Винахід пояснюється кресленнями, на яких зображено наступне: фіг.1 - головний вид штабелюючого пристрою; фіг.2 - положення вузлів штабелюючого пристрою після завершення вертикального підйому; фіг.3 - місце А фіг.2 Пропонований спосіб штабелювання сортових заготівок реалізується наступним чином. Ролики рольганга здійснюють подачу 1 зцентрованих відносно осі рольганга заготівок, розташованих, наприклад, по чотири штуки в ряд, до штабелюючого пристрою. На вертикальні торцеві поверхні «В» і криволінійні поверхні «С» повзуна здійснюють нанесення 2 термостійкого змащення. Потім включають привод переміщення повзуна, при цьому горизонтальні площинки важелів, прикріплені до повзуна, здійснюють вертикальний підйом 2-ох крайніх заготівок на величину é 1 (1- f × f k ) × cos a - (f + f k ) × sina ù h = a × ê1 - f - × ú, 2 fk × cos a + sina ë û де а - висота сортової заготівки; f - коефіцієнт тертя між заготівкою, що кантують і нерухомою заготівкою; fk - коефіцієнт тертя між криволінійною поверхнею повзуна і заготівкою, що кантують; a - кут між дотичною до криволінійної поверхні повзуна в крапці контакту його з заготівкою і горизонтальною площинкою. При цьому ролики важелів перекочуються по вертикальних ділянках копірів до проходження по вертикалі шляху h. При подальшому підйомі повзуна ролики, переміщаючись по похилих ділянках копірів, змушують важелі провертатися в шарнірних з'єднаннях з повзуном, при цьому горизонтальні площинки відходять у боки від крайніх заготівок, а в контакт із ними вступають криволінійні поверхні «С» повзуна з нанесеним на них термостійким змащенням. Подальше переміщення 4 заготівок криволінійними поверхнями «С» повзуна в другий ряд виконують при рівноприскореному переміщенні повзуна, при цьому швидкість повзуна змінюють по залежності, що характеризує рівноприскорений рух, а максимальну швидкість повзуна визначають по залежності Vmax £ 2 ´ g ´ a ´ (1 - cos b ) де g - прискорення сили ваги; b - кут між діагоналлю і стороною заготівки. Максимальну швидкість повзуна розраховують, виходячи з умов виключення відриву заготівок, які кантують від криволінійних поверхонь «С» повзуна і зниження коефіцієнтів тертя між заготівками, які кантують і криволінійними поверхнями повзуна. Одночасно з переміщенням крайніх заготівок вертикальні торцеві поверхні «В» кармана повзуна завдяки наявності на них ізотермічного змащення без перешкод переміщаються відносно бічних поверхонь двох нерухомих середніх заготівок. У результаті подальшого підйому повзуна, коли крайні заготівки розташуються на середніх двох, весь штабель виявиться розміщеним на дні кишені. Зворотним ходом привода повзун відводять від штабеля, штабель залишається на роликах рольганга, його обв'язують, наприклад, стрічкою і транспортують далі по технологічній лінії. Пристрій, що штабелює, на якому реалізується пропонований спосіб, включає закріплену на фундаменті раму 5, встановлений співвісно з нею приводний повзун 6 з вертикальними торцевими поверхнями «В», виконаними з антифрикційного матеріалу і утворюючими карман, розташований по осі повзуна. У верхній частині повзуна 6 виконані криволінійні поверхні «С», розташовані симетрично відносно його осі. На криволінійних поверхнях «С» виконані пази, а на поверхні, призначені для контакту з заготівками, нанесене термостійке змащення. З двох боків до повзуна 6 шарнірно прикріплено по важелю 7, оснащеному елементами 8 з горизонтальними площинками 9, на вільних кінцях важелів закріплено по ролику 10, а до рами 5 у верхній частині приєднані два копіри 11, розташовані симетрично відносно її осі. Працює штабелюючий пристрій наступним чином. Після зупинки ряду заготівок по осі рольганга приводом повзун 6 переміщають нагору до контакту горизонтальних площинок 9 елемента 8 з нижніми поверхнями крайніх заготівок, при подальшому русі повзуна крайні заготівки, розміщені на горизонтальних площинках 9 піднімають на висоту h, що розраховується по залежності, приведеній у формулі винаходу. При цьому ролики 10 перекочуються по вертикальних поверхнях копірів 11. При подальшому підйомі повзуна 6 його криволінійні поверхні «С» з пазами підходять до крайніх заготівок, вступають з ними в контакт і рівноприскорено переміщають їх по криволінійних траєкторіях на вершину штабеля. При цьому ролики 10, огинаючи криволінійні поверхні копірів 11, змушують важелі 7 провертатися в шарнірних з'єднаннях з повзуном 6 і відводять горизонтальні площинки 9 від заготівок. До кінця установки крайніх заготівок на середні заготівки, сформований штабель цілком розташовується в кармані повзуна 6. Зворотним ходом привода повзун 6 відводять від штабеля, який залишається на рольгангу для подальших операцій і транспортування. З усього вищевикладеного видно, що при формуванні штабеля сортових заготівок описаним способом на пропонованому штабелюючому пристрої, мінімізуються сили тертя між поверхнями заготівок і поверхнями повзуна, що контактують із заготівками, що дозволяє формувати штабель заготівок без ривків і ударів, а це сприяє підвищенню надійності пристрою для штабелювання заготівок при тривалій його роботі з гарячими заготівками.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for piling billets and piling device for its realization

Автори англійськоюPluhatar Viktor Semenovych, Hrytsenko Serhii Anatoliovych, Chyzhyk Volodymyr Vasyliovych, Poslushniak Oleksii Volodymyrovych

Назва патенту російськоюСпособ штабелирования сортовых заготовок и штабелирующее устройство для его реализации

Автори російськоюПлугатар Виктор Семенович, Гриценко Сергей Анатольевич, Чижик Владимир Васильевич, Послушняк Алексей Владимирович

МПК / Мітки

МПК: B65G 57/02

Мітки: заготовок, штабелювання, реалізації, спосіб, пристрій, сортових, штабелюючий

Код посилання

<a href="https://ua.patents.su/5-69809-sposib-shtabelyuvannya-sortovikh-zagotovok-i-shtabelyuyuchijj-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб штабелювання сортових заготовок і штабелюючий пристрій для його реалізації</a>

Попередній патент: Спосіб доведення кульок з твердих матеріалів

Наступний патент: Механізм для очистки поверхні котла цистерни

Випадковий патент: Пристрій зовнішнього електроживлення залізничного вагона