Спосіб одержання залізонікелевих сплавів і нікелю з оксидних матеріалів і установка для його здійснення

Формула / Реферат

1. Спосіб одержання залізонікелевих сплавів і нікелю, що включає завантаження шихтових матеріалів у реактор, прогрів і розплавлення шихти, відновлення елементів з розплавів в інтервалі температур 1450-1600 °С з урахуванням спорідненості відновника до кисню, випуск готового продукту, який відрізняється тим, що як шихтові матеріали використовують оксидовмісні матеріали з вмістом нікелю принаймні 0,4-0,7 мас. %, які попередньо відновлюють в обертовому реакторі, шляхом подачі відновлювального плазмового струменя у шар окисних матеріалів і доведення їх до температури 800-900 °С, частково відновлений матеріал охолоджують, піддають магнітному сепаруванню, отриману металізовану складову шихти, що містить окисли заліза і щонайменше 1-2 % окислів нікелю, подрібнюють, брикетують, зміцнюють сушінням газами, що відходять з реакторів, завантажують брикети в зону попереднього відновлення, з урахуванням об'єму нікелю, що передбачається отримати, продувають шар шихти газами, що відходять із плавильної зони охолодженими до 900-1000 °С, а остаточне відновлення і плавлення матеріалу проводять у плавильній зоні реактора інжектуванням відновлювача в газову плазму, що генерується плазмотронами, шляхом нижньої продувки стовпа шихти вуглеводневовмісними плазмовими струменями, які направляють симетрично відносно центральної поздовжньої осі реактора, доводять температуру шихти нагріванням її плазмою принаймні до величини 1450-1550 °С, отриманий розплав відводять у додатковий накопичувач, об'єм якого порівняний з величиною розрахункового об'єму нікелю, заповнюють його, продувають шар нікелю нейтральним плазмовим струменем і випускають металевий нікель, після чого піднімають температуру у реакторі принаймні до величини 1600 °С і продувають окисні матеріали, що залишилися, відновлювальним плазмовим струменем до повного відновлення з них заліза, при цьому газ, що відходить із реактора, подають в плавильну зону реактора і в обертовий реактор безпосередньо в газову плазму, що генерується плазмотронами.

2. Спосіб по п. 1, який відрізняється тим, що нижню продувку стовпа шихти вуглеводневовмісними плазмовими струменями здійснюють з об'ємним співвідношенням α окислювача і відновника α=0,1-0,5.

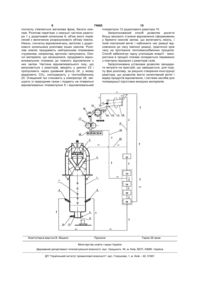

3. Установка для одержання залізонікелевих сплавів і нікелю, що містить реактор, виконаний закритим з можливістю обмеження впуску в нього атмосферних газів і відводу газоподібних продуктів реакції, засіб для попереднього відновлення окисного матеріалу, вузол введення попередньо відновленого матеріалу до реактора, вузли випуску сплавів і шлаку, яка відрізняється тим, що реактор у нижній бічній частині оснащений плавильно-відновлювальними плазмотронами, симетрично встановленими відносно його центральної поздовжньої осі, а у нижній торцевій частині реактора встановлено додатковий накопичувач з отвором для протікання металу з реактора, отвір виконано співвісно поздовжній осі реактора, а напроти вузла випуску сплаву з додаткового накопичувача встановлено продувально-рафінувальний плазмотрон, а засіб для попереднього відновлення окисного матеріалу містить додатковий реактор з циліндричною робочою камерою, установленою з можливістю обертання відносно її поздовжньої осі і фіксованої зміни кута нахилу, а в торці додаткового реактора, з боку розвантажувального вузла, установлено відновлювальний плазмотрон, причому додатковий реактор через транспортуючий трубопровід і повітряний охолоджувач зв'язаний з магнітним сепаратором, призначеним для відділення металізованої складової шихти, і млином для її здрібнювання, а також установками для брикетування і сушіння брикетів.

Текст

1. Спосіб одержання залізонікелевих сплавів і нікелю, що включає завантаження шихтових матеріалів у реактор, прогрів і розплавлення шихти, відновлення елементів з розплавів в інтервалі температур 1450-1600 °С з урахуванням спорідненості відновника до кисню, випуск готового продукту, який відрізняється тим, що як шихтові матеріали використовують оксидовмісні матеріали з вмістом нікелю принаймні 0,4-0,7 мас. %, які попередньо відновлюють в обертовому реакторі, шляхом подачі відновлювального плазмового струменя у шар окисних матеріалів і доведення їх до температури 800-900 °С, частково відновлений матеріал охолоджують, піддають магнітному сепаруванню, отриману металізовану складову шихти, що містить окисли заліза і щонайменше 1-2 % окислів нікелю, подрібнюють, брикетують, зміцнюють сушінням газами, що відходять з реакторів, завантажують брикети в зону попереднього відновлення, з урахуванням об'єму нікелю, що передбачається отримати, продувають шар шихти газами, що відходять із плавильної зони охолодженими до 900-1000 °С, а остаточне відновлення і плавлення матеріалу проводять у плавильній зоні реактора інжектуванням відновлювача в газову плазму, що генерується плазмотронами, шляхом нижньої продувки стовпа шихти вуглеводневовмісними плазмовими струменями, які направляють симетрично відносно центральної поздовжньої осі реактора, доводять температуру шихти нагріванням її плазмою принаймні до величини 1450-1550 °С, отриманий розплав відводять у додатковий накопичувач, об'єм якого порівняний з величиною розрахункового об'єму нікелю, заповнюють його, продувають шар 2 (19) 1 3 Взаємозв'язана група винаходів належить до металургії, а саме до способів відновлювального випалу окислених залізних руд і селективного витягу легуючих елементів з них, наприклад нікелю, і конструкції установки, що використовується при цьому. Відомий спосіб випалу окисленої нікелевої руди, що включає здрібнювання кальційвуглецевовмісного матеріалу, змішування його з рудою і твердим відновником і випал руди в потоці відновлювального газу, який відрізняється тим, що кальційвуглецевовмісний матеріал подрібнюють до фракцій +15-25мм і +30-100мм, вводять у шихту при співвідношенні / у діапазоні 0,4-1,0, підтримують співвідношення маси твердого вуглецю відновника до маси mк вуглецю кальційвуглецевовмісного матеріалу mт/mк=0,22-0,45, а витрату відновлювального газу, який подають, регулюють, підтримуючи відношення маси mк вуглецю кальційвуглецевовмісного матеріалу до маси mв вуглецю двоокису вуглецю відновлювального газу mт/mк=12-24 [Патент Росії №1806214, заявл. 25.06.90., опубл. Бюл. №12, 1998]. Недоліком зазначеного способу є громіздкість схеми, у результаті чого випал при цьому способі відбувається недостатньо інтенсивно і не завжди оптимальним образом і має технічні межі підвищення швидкості процесу. Найбільш близьким по технічній сутності і результату, що досягається, (прототип) прийнятий спосіб виробництва сплавів для легування сталі, що включає завантаження в піч шихтових матеріалів, прогрів і розплавлення шихти, селективне відновлення елементів з їхніх окислів за допомогою відновника, а також випуск готового сплаву, який відрізняється тим, що відновлення кожного елемента проводять в інтервалі температур 1450-1600°С шляхом селективної присадки відновника, що має велику спорідненість до кисню в порівнянні з відновлюваним елементом і меншу спорідненість до кисню у порівнянні з легуючими елементами, що залишилися в шлаку [Патент України №26550, заявл. 30.12.92., опубл. Бюл. №6, 1999]. Недоліком способу є тривалість і складність регулювання процесу в промислових умовах, низька продуктивність і ефективність використання окисних матеріалів. Відома шахтна плазмона піч для відновлення металів, що містить футерований, заповнений кусковим тугоплавким матеріалом корпус з перекритим склепінням, горно, встановлені в корпусі плазмотрони з пристроями для введення пилоподібних матеріалів у плазмове дуття, і газовідвідну трубу, яка відрізняється тим, що піч додатково постачена решіткою, що розділяє шахту і горн і підтримує грудковий матеріал, плазмотрони розташовані у верхній частині корпуса, а газовідвідна труба розміщена у верхній частині горна, при цьому піч постачена додатковим плазмотроном з фурмою, встановленим у горні [А.с. СРСР №1740425, кл. С21В13/12, заявл.20.11.89, опубл. Бюл. №22, 1992]. Недоліком даного пристрою є низький ККД 74665 4 процесу, внаслідок низького коефіцієнта використання тепла, що приводить до зменшення продуктивності процесу в цілому. Найбільш близьким по технічній сутності і результату, що досягається, (прототип) прийнято пристрій для виробництва залізовуглецевого сплаву, що містить реактор для попереднього відновлення залізоокисного матеріалу і з'єднаний з ним реактор для одержання залізовуглецевого сплаву, що включає вузол введення попередньо відновленого матеріалу, вузли випуску залізовуглецевого сплаву і шлаку, засобу для вдування кисню в розплав і відводу газоподібних продуктів реакції, який відрізняється тим, що реактор виконано закритим з можливістю обмеження впуску в нього атмосферних газів і відводу газоподібних продуктів реакції і постачений додатковими засобами вдування кисню в простір над ванною розплаву, причому пристрій постачений підігрівником попередньо відновленого карбідовмістного матеріалу, з'єднаним з реактором для одержання залізовуглецевого сплаву, засобами для відводу газоподібних продуктів реакції, і додатково постачений з'єднаним з реактором додатковим вузлом, обладнаним засобами введення легуючих речовин [Патент Росії №2060281, кл. С21В13/17, заявл. 03.10.91, опубл. Бюл. №14, 1996]. Однак даний реактор не забезпечує поетапного підновлення легуючих елементів і подальшого виділення у вигляді чистих металів або окисних нікелевих концентратів з оксидів металу, а застосування твердих відновників завдає значної шкоди навколишньому середовищу. Конструкція копильника у відомому реакторі не дозволяє вести селективний витяг і відвід продуктів відновлення. В основу першого із групи винаходів поставлено завдання створення способу одержання залізо-нікелевих сплавів і нікелю з окисних матеріалів, у якому за рахунок створення потокового виробництва підготовки збагаченої шихти і відновлення її вуглеводневовмістними плазмовими струменями, виключити використання твердих і рідких відновників і за рахунок цього підвищити ступінь відновлення металу і поетапного його витягу, підвищити продуктивність процесу, знизити собівартість, зменшити шкідливий вплив на навколишнє середовище. В основу другого із групи винаходів поставлено завдання удосконалення установки для одержання залізо-нікелевих сплавів і нікелю шляхом зміни конструкції реактора і введення додаткових засобів підготовки шихти, що дозволить керувати ступенем відновлення із розплаву двох металів (Fe-Ni) і за рахунок цього підвищується продуктивність установки без збільшення електричних і загальних енергетичних витрат. Перше поставлене завдання вирішується тим, що в способі одержання залізо-нікелевих сплавів і нікелю, що включає завантаження шихтових матеріалів у реактор, прогрів і розплавлення шихти, відновлення елементів з розплавів в інтервалі температур 1450-1600°С з урахуванням спорідненості відновника до кисню, випуск готового продукту, 5 74665 6 відповідно до винаходу, попереднє відновлення го копильника розплави інших окислів. Розплав окисних матеріалів, які включають, принаймні, 0,4нікелю в копильнику продувають нейтральним 0,7% нікелю, проводять в обертовому реакторі, плазмовим струменем, наприклад, аргоном і після шляхом подачі відновлювального плазмового його випуску, піднімають температуру в реакторі і струменя у шар окисних матеріалів і доведення їх продувають окисні матеріали, що залишилися, до температури 800-900°С, частково відновлений відновлювальною плазмою до повного їхнього матеріал охолоджують, піддають магнітному сепавідновлення. Ступінь відновлення нікелю визнаруванню, отриману металізовану складову шихти, чають шляхом експрес-аналізу проб. Відношення що містить окисли заліза і, щонайменше, 1-2% витрат шихти і плазми оптимізують емпірично. окислів нікелю, подрібнюють, брикетують, зміцнюТаким чином, спосіб заснований на впливі теють сушінням газами, що відходять з реакторів, мператури на хімічну спорідненість нікелю і заліза завантажують брикети в реактор у зону попереддо кисню і поетапного їхнього відновлення в інтернього відновлення, при цьому задають об'ємне валі температур 1450-1600 С, що дозволяє роздіспіввідношення шихти до передбачуваного об'єму лити відновлені елементи і використовувати їх розплаву нікеля, продувають шар шихти газами, роздільно. що відходять із плавильної зони охолодженими до Завдяки такій схемі здійснення процесу розді900-1000°С, а остаточне відновлення і плавлення лення розплаву в реакційній зоні реактора, безпоматеріалу проводять у плавильній зоні реактора середньо перед плазмотроном, робочий режим інжектуванням відновлювача в газову плазму, що реакційної зони може підтримуватися при надзвигенерується плазмотронами, шляхом нижньої прочайно високому і контрольованому температурнодувки стовпа шихти вуглеводневовмісними плазму рівні. мовими струменями, які направляють симетрично Друге поставлене завдання вирішується тим, відносно центральної поздовжньої осі реактора, що установка для одержання залізо-нікелевих доводять температуру шихти, нагріванням її плазсплавів і нікелю, що містить реактор, виконаний мою, принаймні, до величини 1450-1550°С, отризакритим, з можливістю обмеження впуску в нього маний розплав відводять у додатковий копильник, атмосферних газів і відводу газоподібних продукоб'єм якого порівняно із величиною розрахунковотів реакції, засіб для попереднього відновлення го об'єму нікелю, заповнюють його, продувають окисного матеріалу, вузол введення попередньо шар нікелю нейтральним плазмовим струменем і, відновленого матеріалу, вузли випуску сплавів і після випуску металевого нікелю, піднімають темшлаку, відповідно до винаходу, реактор, у нижній пературу у реакторі, принаймні, до величини бічній частині, постачений плавильно1600°С і продувають окисні матеріали, що заливідновлювальними плазмотронами, симетрично шилися, відновлювальним плазмовим струменем встановленими щодо його центральної поздовждо повного відновлення з них заліза, при цьому ньої осі, а у нижній торцевій частині реактора газ, що відходить із реактора, подають в плавильвстановлено додатковий копильник з отвором для ну зону реактора і в обертовий реактор безпосепротоку металу з реактора, отвір виконано співвісредньо в газову плазму, що генерується плазмотно поздовжньої осі реактора, а напроти вузла виронами, а нижню продувку стовпа шихти пуску сплаву з додаткового копильника встановвуглеводневовмісними плазмовими струменями лено продувочно-рафінуючий плазмотрон, а засіб здійснюють з об'ємним співвідношенням окисдля попереднього відновлення окисного матеріалу містить додатковий реактор з циліндричною роболювача до відновника =0,1...0,5. чою камерою, установленою з можливістю оберПочатковою умовою для максимальної ефектання щодо її поздовжньої осі і фіксованої зміни тивності проведення запропонованого технологічкута нахилу, а в торці додаткового реактора, з боку ного процесу є готування шихти - попереднє відрозвантажувального вузла, установлено відновновлення вихідної руди, охолодження, магнітне лювальний плазмотрон, причому додатковий реасепарування, готування брикетів, що дозволяє ктор через транспортуючий трубопровід і повітряперевести оксидне залізо в гематитову форму ний охолоджувач зв'язаний з магнітним (Fе2О3), оскільки тільки її можливо піддати безпосепаратором, призначеним для відділення металісередньому відновленню, шляхом термічної оброзованої складової шихти і млином для її здрібнюбки агломератів, що містять оксидне залізо у форвання, а також установками для брикетування і мі магнетиту (Fe3O4). сушіння брикетів. У закритому реакторі досягається стійке протіДана установка передбачає систему, обладкання процесу. В зв'язку з тим, що в нікелі споріднану засобами попередньої переробки залізної неність до кисню менша, ніж у заліза, то спочатку руди, що включає нікель, попереднє її відновлення з'являється металева фаза, багата нікелем. Вміст в окремому обертовому реакторі, а відновлення ванни металевого розплаву буде складатися з матеріалу здійснюють засобами для створення двох окремих шарів. Нижній більш щільний шар відновлювальної атмосфери у вертикальному реавключає розплавлений матеріал, що містить нікторі, що постачений додатковим копильником, кель, а верхній - залізоокисний розплав. Склад призначеним для збору з розплаву нікелю, - метаматеріалу в нижньому шарі буде поступово змінюлу з більшою щільністю в порівнянні з легуючими ватися в результаті збільшення часу протікання елементами, що залишилися в розплаві. Запропореакції. Нижній шар безупинно перетікає в додатнована установка дозволяє заощадити витрати на ковий копильник, об'єм якого порівняний з величипристрій, що заміщається, для поділу фаз розпланою передбачуваного розрахункового об'єму розву, підвищити ступінь завершеності фізикоплаву нікелю, причому нікель, відновлюється хімічних процесів у ванні розплаву, підвищити її спочатку, і як більш щільний, витісняє з додатково 7 74665 8 продуктивність. 8 з отвором для перетоку металу з реактора, отвір Спосіб одержання залізо-нікелевих сплавів і виконано співвісно поздовжньої осі реактора 1, а нікелю з окисних матеріалів реалізований в устанапроти вузла 5 випуску сплаву з додаткового коновці, яка представлена на кресленні. Залізну рупильника 8 розташований продувочно-рафінуючий ду, що містить оксиди заліза, окис хрому, двоокис плазмотрон 9, розташований у шиберному затворі кремнію і, принаймні, 0,4-0,7мас.% нікелю, заван4. Установка додатково постачена засобами підготажують в обертовий реактор. З боку розвантажутовки шихти, що включають додатковий реактор вальної тічки, на завантажений шар матеріалу 10 з циліндричною робочою камерою, установлевпливають відновлювальним плазмовим факелом ною з можливістю обертання щодо її поздовжньої і підтримують температуру в реакторі порядку 800осі і фіксованого кута нахилу щодо горизонтальної 900°С. Процес попереднього відновлення матеріплощини. У торці додаткового реактора 10, з боку алу в печі безупинний. Час перебування матеріалу розвантажувального вузла 11, установлений відв зоні впливу відновлювальних плазмових струменовлювальний плазмотрон 12. Додатковий реакнів задають з урахуванням величини кута нахилу тор 10 через транспортуючий трубопровід 13 і пореактора. Попередньо відновлений матеріал оховітряний охолоджувач 14 зв'язаний з магнітним лоджують до температури нижче точки Кюрі залісепаратором 15, що призначений для відділення за, піддають магнітному сепаруванню, металізоваметалізованої складової шихти. Після магнітного ну складову шихти, що містить окисли заліза і, сепаратора встановлений млин 16, з якого здрібщонайменше, 1-2мас.% окислів нікелю, подрібнюнений матеріал надходить на установку 17 для ють, брикетують і зміцнюють сушінням газами, які брикетування і вузол 18 сушіння брикетів, зв'язавідходять з обох реакторів. Отримані брикети заний трубопроводом 19 відводу газоподібних провантажують у верхню частину реактора, у зону дуктів з реакторів 1 і 10. На транспортувальних попереднього відновлення, при цьому задають трубопроводах 20 і 21 газів, що відходять з реакоб'ємне співвідношення шихти до передбачуваноторів, установлений насос 22 для забезпечення го об'єму розплаву нікелю, продувають шар шихти циркуляції газу, вихід якого зв'язаний із блоком охолодженими до 900-1000°С газами, що відхоочищення газів, що відходять, і включає послідовдять із плавильної зони. Перезавантажують шихту но розташовані і з'єднані між собою і гідравлічно в плавильну зону, а відновлення і плавлення мазв'язані з плазмотронами 6 і 12 - циклон 23, рукавтеріалу проводять у плавильній зоні реактора інний фільтр 24, теплообмінник 25 і компресор 26, жектуванням відновника в газову плазму, що генепри цьому трубопровід на виході з циклона 23 рується плазмотронами, шляхом нижньої продувки зв'язаний з установкою 18 для сушіння брикетів. стовпа шихти вуглеводневовмісними плазмовими Установка працює в такий спосіб. Вихідну руду, що включає, наприклад, оксиди струменями з об'ємним співвідношенням окисзаліза, окис хрому, двоокис кремнію і принаймні, лювача до відновника =0,1...0,5. Доводять тем0,4-0,7мас.% нікелю, завантажують у додатковий пературу шихти до 1450-1550°С. Матеріал часткообертовий реактор 10, що у вихідному положенні во відновлюється і при температурі 1455°С встановлений похило убік розвантажувального плавиться. Так як у нікеля спорідненість до кисню вузла 11 під кутом до горизонтальної площини. менша, ніж у заліза, то спочатку з'являється метаВключають відновлювальний плазмотрон 12. Відлева фаза, багата нікелем. Розплав металу збиновлювальний плазмовий струмінь, проходячи рається в нижній частині реактора і перетікає в через шихту, попередньо відновлює окисли метадодатковий копильник, об'єм якого порівняний з лів, забезпечуючи температуру 800-900°С в реаквеличиною розрахункового об'єму нікелю. Нікель, торі. Попередньо відновлена вихідна руда надхоспочатку відновлюючись, витісняє з додаткового дить через транспортуючий трубопровід 13 у копильника розплави інших окислів. В міру збідповітряний охолоджувач 14, де матеріал охолоніння FeO-Ni закисом нікелю, співвідношення між джують нижче точки Кюрі заліза. Охолоджений концентраціями Fe і Ni у продуктах відновлення матеріал подають на магнітний сепаратор 15, де змінюється на користь заліза. Розплав нікелю провідбирають металізовану складову шихти, яку подувають у додатковому копильнику нейтральним тім подрібнюють у млині 16, і готовий здрібнений плазмовим струменем і, після його випуску, підніматеріал направляють на установку 17 для брикемають температуру шихти в реакторі до 1600°С. тування. Брикети надходять на вузол 18 сушіння, Окисні матеріали, що залишилися, продувають де їхню термообробку здійснюють відпрацьованивідновлювальною плазмою до повного відновленми вихідними газами з реакторів 1 і 10. Брикети ня з них заліза. Далі процес повторюється. завантажують у реактор 1 через вузол 3 введення Як показано на кресленні, установка для одев зону попереднього відновлення, при цьому заржання залізо-нікелевих сплавів і нікелю, що місдають об'ємне співвідношення матеріалу (брикетить реактор 1 вертикального типу, виконаний затів) до передбачуваного об'єму розплаву нікелю на критим, що включає засіб 2 для попереднього основі даних про хімічний склад компонентів підговідновлення залізоокисного матеріалу, вузол З товленої руди (брикетів). Розігрівають реактор до введення попередньо відновленого матеріалу, температури 1300°С и подають брикети з зони вузли 4 і 5 випуску сплавів і шлаку із шиберними попереднього відновлення безпосередньо в зону затворами. Реактор 1 у нижній бічній частині посвідновлення і включають плавильні плазмотрони тачений плавильними відновлювальними плазмо6. Контролюючи термопарами 7, піднімають темтронами 6, симетрично встановленими щодо його пературу в реакторі до 1450-1550°С. Матеріал центральної поздовжньої осі, а по висоті реактора відновлюється і частково плавиться. Так як в нікевстановлені термопари 7. У нижній торцевій часля спорідненість до кисню менша, ніж у заліза, то тині реактора встановлено додатковий копильник 9 74665 10 спочатку з'являється металева фаза, багата нікеплазмотрон 12 додаткового реактора 10. лем. Розплав перетікає з нижньої частини реактоЗапропонований спосіб дозволяє досягти ра 1 у додатковий копильник 8, об'єм якого порівбільш високого ступеня відновлення сформованих няний з величиною розрахункового об'єму нікелю. у брикети окислів заліза, що включають нікель, і Нікель, спочатку відновлюючись, витісняє з додатїхній поетапний витяг і наблизити час реакції відкового копильника розплави інших окислів. Розпновлення до часу хімічної реакції, практично крім лав нікелю продувають нейтральним плазмовим часу на протікання тепломасообмінних процесів. струменем, наприклад, аргоном і випускають. ОкиСпосіб забезпечує гарну утилізацію енергії - викосні матеріали, що залишилися, продувають віднористана в процесі плазма складається переважно влювальною плазмою до повного відновлення з з повторно відхідних з реакторів газів. них заліза. Частина відновлювального газу, що Запропонована установка дозволяє заощадивипускається з реакторів, вводять у циклон 23 і ти витрати на пристрій, що заміщається, для подіпропускають через рукавний фільтр 24, у якому лу фаз розплаву, за рахунок створення конструкції видаляють СО2, охолоджують у теплообміннику реактора, що дозволяє вести селективний витяг і 25. Очищений газ стискають у компресорі 26, змівідвід продуктів відновлення, і системи засобів для шують із природним газом і подають на плавильні попередньої підготовки вихідних матеріалів. відновлювальні плазмотрони 6 і відновлювальний Комп’ютерна верстка В. Мацело Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing nickel-iron alloys from oxide materials and a plant for realizing the same

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych

Назва патенту російськоюСпособ получения железоникелевых сплавов и никеля из оксидных материалов и установка для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич

МПК / Мітки

МПК: C21B 13/14, F27B 1/00

Мітки: залізонікелевих, оксидних, спосіб, одержання, установка, матеріалів, нікелю, сплавів, здійснення

Код посилання

<a href="https://ua.patents.su/5-74665-sposib-oderzhannya-zalizonikelevikh-splaviv-i-nikelyu-z-oksidnikh-materialiv-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання залізонікелевих сплавів і нікелю з оксидних матеріалів і установка для його здійснення</a>

Попередній патент: Упаковка для курильних виробів з відкидною кришкою і мікрокапсульованою ароматичною речовиною, яка вивільняється при відкриванні упаковки

Наступний патент: Спосіб одержання терморозширюваного графіту

Випадковий патент: Спосіб виготовлення кисломолочних напоїв, збагачених йодом та селеном, "спірулекс"