Спосіб виготовлення самоструктурованого металокерамічного матеріалу триботехнічного призначення

Номер патенту: 78298

Опубліковано: 11.03.2013

Автори: Євдокимова Ольга В'ячеславівна, Матвійчук Олександр Олександрович, Бондаренко Володимир Петрович, Новіков Микола Васильович

Формула / Реферат

1. Спосіб отримання пористого самоструктурованого металокерамічного матеріалу триботехнічного призначення, при якому карбід вольфраму WC, кобальт або мідь, або нікель пресують, спікають, який відрізняється тим, що досконалі однофазні частинки монокарбіду вольфраму WC, які мають розмір 40-125 мкм покривають шаром пластичного металу (кобальтом або нікелем, або міддю) товщиною 1-7 мкм, при цьому за рахунок самочинної структуризації пористість матеріалу після спікання складає 25-45 %, а компоненти беруть при наступному співвідношенні, ваг. %: карбід вольфраму - 70-94,5; кобальт 5,5-30 або нікель 5,5-30, або мідь 5,5-30.

2. Спосіб за п. 1, який відрізняється тим, що порошок карбіду вольфраму з покриттям піддають компактуванню при тиску 150-400 МПа.

3. Спосіб за п. 2, який відрізняється тим, що отримані компакти спікають при температурах існування рідкої фази для проходження самочинної структуризації з отриманням усадки 3,5-12 % по об'єму.

Текст

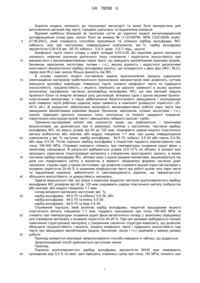

Реферат: Спосіб отримання пористого самоструктурованого металокерамічного матеріалу триботехнічного призначення, при якому карбід вольфраму WC, кобальт або мідь, або нікель пресують, спікають. Досконалі однофазні частинки монокарбіду вольфраму WC покривають шаром пластичного металу (кобальтом або нікелем, або міддю). UA 78298 U (12) UA 78298 U UA 78298 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до порошкової металургії та може бути використана для виготовлення деталей пар тертя, торцевих ущільнень та підшипників ковзання. Відомий найбільш близький за технічною суттю до корисної моделі металокерамічний антифрикційний сплав [див. патент Росії на винахід № (11)2169784, МПК С22С29/08 опубл. 27.06.2001], який отримують способом пресування та спікання карбіду вольфраму WC, кобальту, міді при наступному співвідношенні компонентів, ваг. %: карбід вольфраму зернистістю 0,28-0,8 мм - 60-70; кобальт - 0,5-5; хром - 0,5-7; мідь - решта. Коефіцієнт тертя такого сплаву у нафті складає 0,03-0,05. До недоліків даного матеріалу належать: невеликі значення критичного тиску схоплення і недостатня зносостійкість при використанні у високонавантажених парах тертя, що змащують малов'язкими рідинами (водою, бензином, керосином, кислотами, лугами і т.п.), висока крихкість і недостатні дисипативні властивості використаного карбіду вольфраму (реліту), що складається з двох фаз (WC і W 2C), серед яких W 2C має значно більшу крихкість ніж WC. В основу корисної моделі поставлена задача вдосконалення процесу одержання композиційних матеріалів триботехнічного призначення, використання яких дозволить суттєво зменшити адгезійну взаємодію поверхонь тертя, знизити коефіцієнт тертя та підвищити зносостійкість, тріщиностійкість і міцність композиту за рахунок наявності в ньому крупних досконалих однофазних частинок монокарбіду вольфраму WC, що має високий модуль пружності Юнга та енергію активації руху дислокацій, зв'язаних одна з одною міцними пружнопластичними манжетами; а також забезпечення багатоточкового змащування і охолодження всієї поверхні тертя робочою рідиною через наявність в композиті розвинутої пористості (2545 % об.). В результаті забезпечена можливість високоефективної роботи пари тертя при змащуванні малов'язкими рідинами (водою, бензином, керосином, лугами, кислотами і т.п.), значно підвищені критичні значення тиску охоплення та лінійної швидкості ковзання, спростилася конструкція вузлів тертя і зменшилися габарити насосів і турбін. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічними результатами, що досягаються при їх реалізації, полягає у наступному. Частинки карбіду вольфраму WC, які мають розмір від 40 до 125 мкм, покривають шаром міцного пластичного металу (кобальтом або нікелем, або міддю) товщиною 1-7 мкм, при цьому співвідношення компонентів у ваг. % наступне: карбід вольфраму - 94,5-70; кобальт 5,5-30 або нікель 5,5-30, або мідь 5,5-30. Потім порошок карбіду вольфраму з покриттям піддають компактуванню при тиску 150-400 МПа. Отримані компакти спікають при температурах існування рідкої фази у захисному середовищі. В результаті відбувається усадка (3,5-12 % по об'єму), в процесі якої проходить самочинна структуризація матеріалу з утворенням просторового скелету, в якому частинки карбіду вольфраму WC, зв'язані одна з одною рідкими манжетами, вишиковуються під дією сил поверхневого натягу в манжетах в звивисті, обумовлені формою частинок довгі ланцюжки, з'єднані один з одним місточками. Це дозволяє отримати міцний пористий матеріал з кінцевою пористістю 25-45 % зі зниженим коефіцієнтом тертя при роботі вузлів типу пари тертя та підшипників ковзання, забезпечити їх самозмащуваність рідиною, що перекачується; збільшити зносостійкість та ударостійкість матеріалу. Задача вирішується тим, що згідно з корисною моделлю частинки крупнозернистого карбіду вольфраму WC розміром від 40 до 125 мкм покривають шаром пластичного металу (кобальтом або нікелем, або міддю) товщиною 1-7 мкм. Склад вихідного матеріалу наступний, ваг. %: карбід вольфраму - 94,5-70 та кобальт 5,5-30; або карбід вольфраму - 94,5-70 та нікель 5,5-30; карбід вольфраму - 94,5-70 та мідь 5,5-30. Отриманий порошок, який включає карбід вольфраму, покритий прошарками міцного пластичного металу товщиною 1-7 мкм, піддають пресуванню при тиску 150-400 МПа та спікають при температурах існування рідкої фази евтектичного складу у захисному середовищі для отримання матеріалу з кінцевою пористістю 45-25 %. При цих режимах відбувається процес самочинної структуризації матеріалу з утворенням скелетної структури композиту, що дозволяє збільшити тріщиностійкість і міцність, знизити коефіцієнт тертя і підвищити зносостійкість пар тертя при змащуванні малов'язкими (водою, бензином, гасом і т.п.) рідинами у важких умовах роботи. Приклад конкретної реалізації запропонованого способу наведено в таблиці, що додається. Запропонований спосіб здійснюється наступним чином. Приклад. Порошок крупнозернистого карбіду вольфраму зернистістю 80/40 мкм покривають прошарком міді 3,5 % по масі, далі пресують отриману суміш при тиску 150 МПа, спікають при 1 UA 78298 U 5 10 15 20 25 30 твердофазному спіканні при 960 °C у водневому середовищі. Отриманий композиційний матеріал має пористість 40 %. Далі визначають коефіцієнт тертя та зносостійкість такого матеріалу при контактному тиску 24,5 МПа, швидкості 0,78 та 1,6 м/с. Шлях тертя становить 1 км. При цьому коефіцієнт тертя становив 0,2 та було зафіксовано найвищу інтенсивність зносу: -6 -7 1,2·10 та 2,8·10 відповідно, що, ймовірно, обумовлено малою міцністю контактів між частинками після твердофазного спікання. На місті доріжки тертя утворилася лунка. Знос відбувався шляхом відриву частинок. Отримані дані вказують на те, що отримані твердофазним спіканням пористі зразки WC(Cu) не придатні для роботи (приклад 1, табл.). Придатними для роботи виявилися зразки, отримані рідкофазним спіканням, у яких коефіцієнт граничного тертя в воді змінювався від 0,12 до 0,034 в залежності від тиску пресування. Найвищу зносостійкість при граничному терті мали зразки з крупнозернистого (80/40 мкм) карбіду вольфраму, покритого нікелем (5,4 %(по масі)), спресовані при тиску від 350 до 400 МПа та спечені при температурах існування рідкої фази. Такі зразки також мають скелетну структуру і високу (28 % об.) пористість, що позитивно позначається на триботехнічних, міцнісних і дисипативних властивостях даного матеріалу. Коефіцієнт тертя такого матеріалу становить -9 -9 0,08, а інтенсивність зносу становить 0,8·10 при контактному тиску 25 МПа, 1,2·10 при тиску -9 50 МПа; та 3,5·10 при 100 МПа. Це пояснюється тим, що за рахунок високого тиску пресування (Р пресування = 350-400 МПа) отримується менша пористість зразків і відповідно більша кількість контактів між частинками. Пористість 28 % забезпечує рівномірне інтенсивне охолодження зразка по всьому його об'єму. Оскільки дані пари тертя працюють у воді в процесі експлуатації пори за рахунок поверхневого натягу втягують в себе воду та змащують поверхню по всій площі контакту, одночасно охолоджуючи її. При зменшенні коефіцієнта тертя зменшується і зношування (приклад 6, табл.). При використанні параметрів, які виходять за межі заявлених (приклад 1 та 7 в таблиці), отриманий металокерамічний матеріал не придатний для використання як пари тертя. Дані за найближчим аналогом наведені в таблиці, приклад 8. Як видно з таблиці при реалізації запропонованих способів та режимних параметрів одержані металокерамічні матеріали триботехнічного призначення, у яких показники коефіцієнта тертя та зносу в декілька разів менше, ніж у зразку, одержаному по найближчому аналогу. Таким чином, запропонований спосіб дозволяє одержати кращий металокерамічний матеріал триботехнічного призначення. 2 UA 78298 U Таблиця Приклади № Тиск Об'єкт об'єкту Вид ПокритКонтактний компакту- Вид Порисвипро- випро- покрит- тя, % тиск, Р вання, спікання тість, % бування бовутя по масі (МПа) МПа вання 1 2 3,5 Сu 200 5,1 3 Запропонований спосіб 300 4 5 Спосіб по найближчому аналогу твердофазне рідкофазне 150 Ni 5,4 6 7 150 250 2,5 50 37 34 40 рідкофазне 400 Сu 40 34 28 твердофазне 24,5 85 140 85 140 25 50 100 25 50 100 25 50 100 0,42 5 Лінійна Коефіцієнт швидШлях граничного Зносостійкість тертя, тертя у ковкість, І L (км) зання воді, V (м/с) -6 0,78 1,2·10 1 0,2 -7 1,6 2,8·10 -9 3,4·10 1,6 5,4 0,12 -9 6,9·10 -9 3,3·10 1,6 5,4 0,034 -9 5,1·10 -9 1,5·10 -9 0,09 1,85·10 -9 2,81·10 -9 0,9·10 -9 2 10 0,12 1,5·10 -9 3,8·10 -9 0,8·10 -9 0,08 1,2·10 -9 3,5·10 0,78 1,5 Зв'язка Ваг. % 8 Со Cr Cu 0,5-5 0,5-7 решта рідкофазне 2,45 2 (25 кг/см ) 30 Коефіцієнт тертя у Інтенсивнінафті, сть зносу у нафті 0,03 0,03-0,05 мкм/год. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб отримання пористого самоструктурованого металокерамічного матеріалу триботехнічного призначення, при якому карбід вольфраму WC, кобальт або мідь, або нікель пресують, спікають, який відрізняється тим, що досконалі однофазні частинки монокарбіду вольфраму WC, які мають розмір 40-125 мкм покривають шаром пластичного металу (кобальтом або нікелем, або міддю) товщиною 1-7 мкм, при цьому за рахунок самочинної структуризації пористість матеріалу після спікання складає 25-45 %, а компоненти беруть при наступному співвідношенні, ваг. %: карбід вольфраму - 70-94,5; кобальт 5,5-30 або нікель 5,530, або мідь 5,5-30. 2. Спосіб за п. 1, який відрізняється тим, що порошок карбіду вольфраму з покриттям піддають компактуванню при тиску 150-400 МПа. 3. Спосіб за п. 2, який відрізняється тим, що отримані компакти спікають при температурах існування рідкої фази для проходження самочинної структуризації з отриманням усадки 3,512 % по об'єму. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of self-structured metalloceramic material of tribo-engineering function

Автори англійськоюNovikov Mykola Vasyliovych, Bondarenko Volodymyr Petrovych, Matviichuk Oleksandr Oleksandrovych, Yevdokymova Olha Viacheslavivna

Назва патенту російськоюСпособ изготовления самоструктурированного металлокерамического материала триботехнического назначения

Автори російськоюНовиков Николай Васильевич, Бондаренко Владимир Петрович, Матвийчук Александр Александрович, Евдокимова Ольга Вячеславовна

МПК / Мітки

МПК: C22C 29/08

Мітки: матеріалу, металокерамічного, спосіб, призначення, триботехнічного, самоструктурованого, виготовлення

Код посилання

<a href="https://ua.patents.su/5-78298-sposib-vigotovlennya-samostrukturovanogo-metalokeramichnogo-materialu-tribotekhnichnogo-priznachennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення самоструктурованого металокерамічного матеріалу триботехнічного призначення</a>

Попередній патент: Спосіб імунокорекції у хворих із переломами проксимального відділу стегна на фоні абдомінального ожиріння

Наступний патент: Спосіб лікування секреторного отиту

Випадковий патент: Пристрій для діагностики функціональних змін в організмі людини