Спосіб одержання моносилану

Номер патенту: 78940

Опубліковано: 25.04.2007

Автори: Шварцман Леонід Якович, Касаткін Юрій Алєксандровіч, Петрик Адольф Гаврилович

Формула / Реферат

1. Спосіб одержання моносилану, який включає диспропорціювання трихлорсилану в реакційній зоні каталітичного протитечійного реактора, ступеневу конденсацію продуктів реакції диспропорціювання, відділення газоподібного моносилану, повернення сконденсованої фази через реакційну зону реактора у випарник протитечією висхідному потоку суміші парів з випарника, розподіл продуктів реакції диспропорціювання ректифікацією в ректифікаційній зоні реактора, розміщеній між реакційною зоною і випарником, виведення кубового продукту з випарника, який відрізняється тим, що в ректифікаційній зоні реактора розміщають вертикальні трубчасті елементи, які з'єднують внутрішньою порожниною реакційну зону з випарником, при цьому в міжтрубний простір ректифікаційної зони подають холодоагент, за який використовують рідину з температурою кипіння на 10-30 °С нижче температури кипіння парогазової суміші в трубчастих елементах ректифікаційної зони.

2. Спосіб за п. 1, який відрізняється тим, що ректифікаційна зона реактора містить послідовно розташовані по ходу суміші парів з випарника зміцнювальну і вичерпну частини, при цьому зворотний потік сконденсованої фази з реакційної зони вводять у зміцнювальну частину ректифікаційної зони.

3. Спосіб за п. 1, який відрізняється тим, що як рідину-холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують воду, підтримуючи тиск у міжтрубному просторі на 5,5-6,0 атм нижче, ніж у трубчастих елементах ректифікаційної зони.

4. Спосіб за п. 1, який відрізняється тим, що як рідину-холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують трихлорсилан, підтримуючи тиск у міжтрубному просторі на 0,5-3,0 атм нижче, ніж у трубчастих елементах ректифікаційної зони.

5. Спосіб за п. 1, який відрізняється тим, що як рідину-холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують тетрахлорид кремнію, підтримуючи тиск у міжтрубному просторі на 3,8-4,5 атм нижче, ніж у трубчастих елементах ректифікаційної зони.

6. Спосіб за п. 1, який відрізняється тим, що як рідину-холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують кубовий продукт з випарника, підтримуючи тиск у міжтрубному просторі на 3,0-4,3 атм нижче, ніж у трубчастих елементах ректифікаційної зони.

Текст

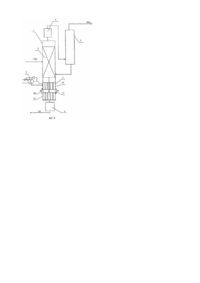

Винахід відноситься до хімічних технологій, а саме до одержання моносилану, який використовують у виробництві «сонячного» кремнію. Найбільш близьким за технічною суттю і технічним результатом, що досягається, до способу, що заявляється, є спосіб одержання моносилану (див. п. Німеччини №19860146, МПК6 C01В 33/04, С01В 33/107, заявл. 24.12.98 р., опубл. 29.06.2000 р.), який включає диспропорціювання трихлорсилану в реакційній зоні каталітичного протитечійного реактора, ступінчасту конденсацію продуктів реакції диспропорціювання для відділення газоподібного моносилану, повернення сконденсованої фази через реакційну зону реактора у випарник протитечією висхідному потоку суміші парів з випарника, розподіл продуктів реакції диспропорціювання ректифікацією в ректифікаційній зоні реактора, розміщеній між реакційною зоною і випарником, виведення кубового продукту з випарника. Недоліком відомого способу одержання моносилану є недостатньо високий ступінь вилучення кремнію в придатну продукцію, а також недостатньо високий ступінь чистоти моносилану і високі енерговитрати на виробництво одиниці готової продукції. Це пояснюється таким чином. У відомому способі одержання моносилану ректифікацію здійснюють традиційно, пропускаючи парогазову суміш з випарника протитечією конденсату, що утворюється, і конденсату, що надходить з реакційної зони. В результаті багаторазового промивання парів конденсатом на виході з ректифікаційної зони в реакційну одержують парогазову суміш, збагачену низкокиплячим компонентом - трихлорсиланом, а у випарник надходить конденсат, збагачений висококиплячим компонентом - тетрахлоридом кремнію. Для ефективного розподілу парогазової суміші на роздільно киплячі компоненти використовують ректифікаційні колони, які характеризуються високим енергоспоживанням і великими розмірами (30-50 м і більше). Однак, навіть у цьому випадку у випарник надходить значна кількість трихлорсилану, а в реакційну зону-пари тетрахлориду кремнію. Це погіршує умови диспропорціювання трихлорсилану в реакційній зоні і, отже, обумовлює недостатньо високий ступінь вилучення кремнію в придатну продукцію при високих енерговитратах. В основу винаходу поставлена задача удосконалення способу одержання моносилану, в якому шля хом нових умов виконання відомих операцій забезпечують оптимізацію тепломасообмінних процесів ректифікації за рахунок термостабілізації масообмінної розділової поверхні, що дозволяє інтенсифікувати основні технологічні процеси диспропорціювання трихлорсилану і, тим самим, збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості отриманого моносилану з мінімальними енергетичними і матеріальними витратами. Поставлена задача вирішується тим, що у відомому способі одержання моносилану, який включає диспропорціювання трихлорсилану в реакційній зоні каталітичного протитечійного реактора, ступінчасту конденсацію продуктів реакції диспропорціювання для відділення газоподібного моносилану, повернення сконденсованої фази через реакційну зону реактора у випарник протитечією висхідному потоку суміші парів з випарника, розподіл продуктів реакції диспропорціювання ректифікацією в ректифікаційній зоні реактора, розміщеній між реакційною зоною і випарником, виведення кубового продукту з випарника, новим, відповідно до технічного рішення, що заявляється, є те, що в ректифікаційній зоні реактора розміщають вертикальні трубчасті елементи, які з'єднують внутрішньою порожниною реакційну зону з випарником, при цьому в міжтрубний простір ректифікаційної зони подають холодоагент, у якості якого використовують рідину з температурою кипіння на 1030°С нижче температури кипіння парогазової суміші в тр убчасти х елементах ректифікаційної зони. Новим також є те, що ректифікаційна зона реактора містить послідовно розміщені по ходу суміші парів з випарника зміцнювальну і вичерпну частини, при цьому зворотний потік сконденсованої фази з реакційної зони вводять у зміцнювальну частину ректифікаційної зони. Новим також є те, що як рідину - холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують воду, підтримуючи тиск у міжтрубному просторі на 5,5-6,0 атм нижче, ніж у трубчасти х елементах ректифікаційної зони. Новим також є те, що як рідину - холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують трихлорсилан, підтримуючи тиск у міжтрубному просторі на 0,5-3,0 атм нижче, ніж у трубчастих елементах ректифікаційної зони. Новим також є те, що як рідину - холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують те трахлорид кремнію, підтримуючи тиск у міжтрубному просторі на 3,8-4,5 атм нижче, ніж у трубчасти х елементах ректифікаційної зони. Новим також є те, що як рідину - холодоагент в міжтрубному просторі ректифікаційної зони реактора використовують кубовий продукт із випарника, підтримуючи тиск у міжтрубному просторі на 3,0-4,3 атм нижче, ніж у тр убчасти х елементах ректифікаційної зони. Причинно-наслідковий зв'язок між сукупністю суттєви х ознак винаходу, що заявляється, і технічним результатом, що досягається, полягає в такому. Нові умови виконання відомих операцій, а саме: - розміщення в ректифікаційній зоні реактора вертикальних трубчасти х елементів, які з'єднують внутрішньою порожниною реакційну зону з випарником; - подача в міжтрубний простір ректифікаційної зони холодоагенту, у якості якого використовують рідину з температурою кипіння на 10-30°С нижче температури кипіння парогазової суміші в трубчастих елементах ректифікаційної зони, в сук упності з відомими ознаками винаходу забезпечують оптимізацію тепломасообмінних процесів ректифікації за рахунок термостабілізації масообмінної розділової поверхні, що дозволяє інтенсифікувати основні технологічні процеси диспропорціювання трихлорсилану і, тим самим, збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості отриманого моносилану з мінімальними енергетичними і матеріальними витратами. Розміщення в ректифікаційній зоні реактора вертикальних трубчастих елементів, які з'єднують внутрішньою порожниною реакційну зону з випарником, з подачею в міжтрубний простір ректифікаційної зони холодоагенту, що заявляється, забезпечує оптимальні умови для процесів тепло- і масообміну при ректифікації, сприяє більш повному розподілу парогазової суміші, яка виходить з випарника. Тепломасообмін здійснюють на внутрішній і зовнішній поверхнях трубчастих елементів ректифікаційної зони, причому конденсацію парогазової суміші з випарника проводять на внутрішній поверхні трубчасти х елементів, а відведення тепла з зовнішньої поверхні трубчастих елементів забезпечують випарюванням холодоагенту, який омиває цю поверхню в міжтрубному просторі. Використання як холодоагенту рідини з температурою кипіння на 10-30°С нижче температури кипіння парогазової суміші в трубчастих елементах ректифікаційної зони забезпечує проведення тепломасообміну в ректифікаційній зоні при температурі, близькій до температури кипіння трихлорсилану. Рідина-холодоагент з температурою кипіння, що заявляється, випаровується, відбираючи тепло, яке виділяється при конденсації суміші парів, які виходять з випарника, на внутрішній поверхні трубчастих елементів ректифікаційної зони. Пари холодоагенту конденсують і знову направляють у міжтрубний простір ректифікаційної зони, забезпечуючи таким чином термостабілізацію масообмінної розділової поверхні ректифікаційної зони і регулюючи процес масообміну всередині трубчасти х елементів. Проведення тепломасообміну при температурі, близькій до температури кипіння трихлорсилану, сприяє одержанню на виході з ректифікаційної зони в реакційну зону чистого пару трихлорсилану і утворенню конденсату суміші хлорсиланів у ректифікаційній зоні, що разом зі зворотним потоком конденсату хлорсиланів з реакційної зони стікає у випарник і омивається висхідним потоком суміші парів з випарника. При цьому частина тепла, що виділяється при конденсації суміші парів, витрачається на перевипар трихлорсилану з конденсату, що збільшує його вихід у реакційну зону. При проведенні ректифікації при умовах, що заявляються, реалізується процес внутрішнього флегмоутворення з утворенням визначеної кількості флегми визначеного складу в кожному елементі ректифікаційного об'єму. Оптимізація процесу флегмоутворення обумовлює зниження витрат на випарювання суміші і зниження гідравлічного опору в ректифікаційній зоні, що дозволяє знизити її висоту в порівнянні з тарілчастими і насадочними ректифікаційними колонами в декілька разів при одночасному забезпеченні високоефективного розподілу парогазової суміші з випарника. В результаті проведення ректифікації при умовах, що заявляються, тетрахлорид кремнію в рідкому виді збирається і концентрується у випарнику, і не надходить у реакційну зону реактора, а трихлорсилан і проміжні хлорсилани залишаються в пароподібному стані і надходять у реакційну зону реактора на каталітичне диспропорціювання з утворенням моносилану. Це поліпшує протікання реакції диспропорціювання трихлорсилану, дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержуваного моносилану з мінімальними енергетичними і матеріальними витратами. Використання рідини - холодоагенту, температура кипіння якої виходить за заявлені межі, не забезпечує оптимальні умови для тепломасообмінних процесів ректифікації. В цих випадках процес масообміну в трубчастих елементах іде не регульовано, що призводить до розбалансування каталітичного диспропорціювання трихлорсилану, внаслідок чого знижується ступінь вилучення кремнію та зростають витрати на одержання моносилану. Як рідина - холодоагент в міжтрубному просторі ректифікаційної зони реактора може бути використана вода або трихлорсилан, або тетрахлорид кремнію, або кубовий продукт із випарника, що представляє собою в сталому режимі тетрахлорид кремнію з вмістом трихлорсилану до 2 % об. При використанні як рідина-холодоагент води в міжтрубному просторі підтримують тиск на 5,5-6,0 атм нижче, ніж у тр убчасти х елементах ректифікаційної зони. При використанні як рідина-холодоагент трихлорсилану в міжтрубному просторі підтримують тиск на 0,5-3,0 атм нижче, ніж у трубчастих елементах ректифікаційної зони. При використанні як рідина-холодоагент тетрахлориду кремнію в міжтрубному просторі підтримують тиск на 3,8-4,5 атм нижче, ніж у трубчасти х елементах ректифікаційної зони. При використанні як рідина-холодоагент кубового продукту з випарника в міжтрубному просторі підтримують тиск на 3,0-4,3 атм нижче, ніж у тр убчасти х елементах ректифікаційної зони. При зазначених тисках рідина, яку використовують як холодоагент у міжтрубному просторі, має температуру кипіння на 10-30°С нижче температури кипіння парогазової суміші в тр убчасти х елементах ректифікаційної зони. Здійснення ректифікації в ректифікаційній зоні реактора, яка містить послідовно розміщені по ходу суміші парів з випарника зміцнювальну і вичерпну частини, з уведенням зворотного потоку сконденсованої фази з реакційної зони в зміцнювальну частину ректифікаційної зони дозволяє оптимізувати тепломасообмінні процеси ректифікації та інтенсифікувати основні технологічні процеси диспропорціювання трихлорсилану. В цьому випадку у вичерпній частині ректифікаційної зони конденсат утворюється тільки за рахунок внутрішнього флегмоутворення, що поліпшує умови масообміну у вичерпній зоні та обумовлює підвищення ефективності розподілу парогазової суміші з випарника. Суть те хнічного рішення, що заявляється, пояснюється фігурами, де на Фіг.1 наведена технологічна схема реалізації способу, на Фіг.2 - те ж саме з ректифікаційною зоною, яка містить зміцнювальну і вичерпну частини. Технологічна схема реалізації способу одержання моносилану містить каталітичний протитечійний реактор 1 для диспропорціювання трихлорсилану, що містить реакційну зону 2, до якої подають вихідний трихлорсилан, і ректифікаційну зону 3 з трубчастими елементами 4, а також з'єднані з реактором 1 у верхній частині конденсатор 5 для конденсації висококиплячих хлорсиланів і тетрахлориду кремнію та у нижній частині - випарник 6 для нагрівання хлорсиланів. Крім того, схема реалізації способу, що заявляється, включає конденсатор 7 для конденсації низькокиплячих хлорсиланів. Трубчасті елементи 4 ректифікаційні зони 3 внутрішньою порожниною з'єднують реакційну зону 2 реактора 1 і випарник 6. В міжтрубний простір 8 ректифікаційної зони 3 подають холодоагент, у якості якого використовують рідину з температурою кипіння на 10-30°С нижче температури кипіння парогазової суміші в тр убчасти х елементах 4 ректифікаційні зони 3. Для конденсації парів холодоагенту використовують конденсатор 9. Регулювання заданого тиску в міжтрубному просторі 8 здійснюють, наприклад, за допомогою керованого клапана 10, що регулює подачу холодоагенту в конденсатор 9 і з'єднаного з датчиком 11 тиску в міжтрубному просторі 8 (див. Фіг.1). Ректифікаційна зона 3 може містити послідовно розташовані по ходу суміші парів з випарника 6 зміцнювальну частину 12 і вичерпну частину 13, при цьому зворотний потік сконденсованої фази з реакційної зони 2 вводять у зміцнювальну частину 12 ректифікаційної зони 3. Міжтрубний простір 8 зміцнювальної частини 12 і міжтрубний простір 8 вичерпної частини 13 з'єднані між собою переточними патрубками 14 і 15, відповідно, для парів рідинихолодоагенту і для сконденсованої рідини-холодоагенту (див. Фіг.2). Спосіб, що заявляється, здійснюють таким чином. Вихідний трихлорсилан подають у реакційну зону 2 каталітичного реактора 1 на диспропорціювання. При каталітичному диспропорціюванні трихлорсилану утворюється парогазова суміш, яка містить моносилан, проміжні хлорсилани і тетрахлорид кремнію, що конденсується і стікає у випарник 6 протитечією висхідному потоку суміші парів з випарника 6, проходячи при цьому через ректифікаційну зону 3 реактора 1. Парогазова суміш надходить у конденсатор 5, у якому підтримують температур у (-15)°С, де конденсуються тетрахлорид кремнію і висококиплячі хлорсилани. Одержаний конденсат пропускають через реакційну зону 2 і ректифікаційну зону 3 у випарник 6 протитечією парам парогазової суміші з випарника 6. У випарнику 6 конденсат нагрівають. Хлорсилани при цьому переходять у пароподібний стан і надходять у тр убчасті елементи 4 ректифікаційні зони 3. В міжтрубний простір 8 ректифікаційної зони 3 подають холодоагент, у якості якого використовують рідину з температурою кипіння на 10-30°С нижче температури кипіння парогазової суміші в трубчастих елементах 4 ректифікаційні зони 3. Як рідина - холодоагент в міжтрубному просторі 8 ректифікаційної зони 3 можуть бути використані вода або трихлорсилан, або тетрахлорид кремнію, або кубовий продукт з випарника 6, який представляє собою в сталому режимі тетрахлорид кремнію з вмістом трихлорсилану до 2 %. Для забезпечення заявленої температури кипіння рідини - холодоагенту при використанні в її якості води в міжтрубному просторі 8 підтримують тиск, на 5,5-6,0 атм нижче, ніж у трубчасти х елементах 4 ректифікаційні зони 3. При використанні як рідина-холодоагент трихлорсилану в міжтрубному просторі 8 підтримують тиск, на 0,5-3,0 атм нижче, ніж у трубчасти х елементах 4 ректифікаційні зони 3. При використанні як рідина-холодоагент тетрахлориду кремнію в міжтрубному просторі 8 підтримують тиск, на 3,8-4,5 атм нижче, ніж у трубчасти х елементах 4 ректифікаційні зони 3. При використанні як рідина-холодоагент кубового продукту з випарника 6 у міжтрубному просторі 8 підтримують тиск, на 3,0-4,3 атм нижче, ніж у тр убчасти х елементах 4 ректифікаційні зони 3. Подана в міжтрубний простір 8 ректифікаційної зони 3 рідина - холодоагент стікає у виді плівки по зовнішній поверхні трубчасти х елементів 4 і випаровується, відбираючи при цьому тепло, яке виділяється при конденсації на внутрішній поверхні трубчасти х елементів 4 суміші парів, що виходять з випарника 6. Пари рідини холодоагенту виводять з міжтрубного простору 8 ректифікаційної зони 3 і направляють на конденсацію в конденсатор 9, подачу холодоагенту в який регулюють за допомогою керованого клапана 10 в залежності від показань датчика тиску 11, забезпечуючи таким чином у міжтрубному просторі 8 тиск, що заявляється. Сконденсовану в конденсаторі 9 рідину - холодоагент знову подають у міжтрубний простір 8 ректифікаційної зони 3. При умовах, що заявляються, тепломасообмін у ректифікаційній зоні 3 здійснюється при температурі, близькій до температури кипіння трихлорсилану. Це сприяє одержанню на виході з ректифікаційної зони 3 у реакційну зону 2 парів чистого трихлорсилану і утворенню в трубчасти х елементах 4 конденсата суміші хлорсиланів, який разом зі зворотним потоком конденсату хлорсиланів з реакційної зони 2 стікає у випарник 6 і омивається висхідним потоком суміші парів з випарника 6. При цьому частина тепла, що виділяється при конденсації суміші парів, витрачається на перевипар трихлорсилану з конденсату, що збільшує його ви хід у реакційну зону 2. В результаті тетрахлорид кремнію в рідкому виді збирається і концентрується у випарнику 6, і не надходить у реакційну зону 2 реактора 1, а трихлорсилан і проміжні хлорсилани залишаються в пароподібному стані і не надходять у випарник 6, а повертаються в реакційну зону 2 реактора 1 на каталітичне диспропорціювання з утворенням моносилану. При виконанні ректифікаційної зони 3 з двох послідовно розташованих по ходу суміші парів з випарника 6 частин: зміцнювальної частини 12 і вичерпної частини 13, зворотний потік сконденсованої фази з реакційної зони 2 вводять у зміцнювальну частину 12 ректифікаційної зони 3, що поліпшує умови масообміну у вичерпній частині 13 ректифікаційної зони 3. Пари рідини - холодоагенту, що утворилися в міжтрубному просторі 8 зміцнювальної частини 12, по переточному патрубку 14 надходять у міжтрубний простір 8 вичерпної частини 13, а рідина-холодоагент після конденсації в конденсаторі 9 зміжтрубного простору 8 вичерпної частини 13 надходить у міжтрубний простір 8 зміцнювальної частини 12 по переточному патрубку 15. Одержану після відділення висококиплячих хлорсиланів у конденсаторі 5 газоподібну силанвмісну фаз у, яка містить більше 60 % моносилану, направляють у конденсатор 7 для конденсації низькокиплячих хлорсиланів при температурі до (-100)°С. Конденсат хлорсиланів, що утворюється при цьому, повертають. у протитечійний реактор 1 на диспропорціювання. На виході з конденсатора 7 одержують моносилан з вмістом трихлорсилану не більше 2 об. %. Проведення технологічного процесу способом, що заявляється, дозволяє інтенсифікувати основні технологічні процеси за рахунок оптимізації тепломасообмінних процесів ректифікації, дозволяє збільшити ступінь вилучення кремнію в придатну продукцію при одночасному забезпеченні високої якості одержаного моносилану з мінімальними енергетичними і матеріальними витратами. Спосіб, що заявляється, був випробуваний у дослідно-промислових умовах. Як вихідну сировину використовували технічний 98,8 % трихлорсилан. Були проведені чотири серії експериментів з використанням як холодоагенту, що подають в міжтрубний простір, різних рідин з заявленою температурою кипіння: води, трихлорсилану, тетра хлориду кремнію і кубового продукту з випарника, що представляє собою тетрахлорид кремнію з вмістом трихлорсилану до 2 %. Процес диспропорціювання проводили при надлишковому тиску в 6 атм, а тиск у міжтрубному просторі змінювали в межах, що заявляються, для кожної рідини-холодоагенту в міжтрубному просторі ректифікаційної зони реактора. Результати дослідів оцінювали за об'ємним вмістом трихлорсилану в газоподібному моносилані і за масовим вмістом трихлорсилану в к убовому продукті з випарника. Підвищений вміст трихлорсилану в одержуваному моносилані свідчить про погіршення процесу диспропорціювання трихлорсилану внаслідок підвищеної кількості в реакційній зоні парів тетрахлориду кремнію, що обумовлює погіршення якості одержуваного моносилану і підвищення енерговитрат. Підвищений вміст трихлорсилану в кубовому продукті приводить до зниження ступеня вилучення кремнію в придатну продукцію і також обумовлює підвищення енерговитрат. Результати дослідів наведені в таблиці. Таблиця 1 Тиск в трубчасти х елементах, надлишк. атм 2 1. 2. 3. 6 6 6 4. 5. 6. 6 6 6 7. 8. 9. 6 6 6 10. 11. 12. 6 6 6 № п/п Тиск в Вміст міжтрубному Різниця тисків, трихлорсилану в атм просторі, моносилані, % об. надлишк. атм 3 4 5 Холодоагент - вода 0,5 5,5 1,9 0,3 5,7 0,6 0 6,0 0,6 Холодоагент - трихлорсилан 5,5 0,5 2,0 4,3 1,7 0,7 3,0 3,0 0,7 Холодоагент - тетра хлорид кремнію 2,2 3,8 2,0 1,9 4,1 0,5 1,5 4,5 0,5 Холодоагент - кубовий продукт з випарника 3,0 3,0 1,8 2,3 3,7 0,4 1,7 4,3 0,4 Вміст трихлорсилану в кубовому продукті, % мас. 6 0,9 1,2 2,0 0,8 1,0 2,0 1,0 1,2 2,0 1,0 1,2 2,0 З таблиці видно, що проведення процесу одержання моносилану способом, що заявляється, при здійсненні ректифікації в ректифікаційній зоні з вертикальними трубчастими елементами, які з'єднують внутрішньою порожниною реакційну зону з випарником, і подачею в міжтрубний простір ректифікаційної зони холодоагенту, у якості якого використовують рідину з температурою кипіння на 10-30°С нижче температури кипіння парогазової суміші в тр убчасти х елементах ректифікаційної зони, забезпечує одержання моносилану, що містить не більш 2 об. % трихлорсилану, з одночасним одержанням як кубовий продукт, що відбирається з випарника, практично чистого тетра хлориду кремнію (вміст трихлорсилану не перевищує 2 мас. %). Ступінь вилучення кремнію в придатну продукцію при цьому склав 98,2-98,6 % від стехіометрично можливого, що на 10 % вище в порівнянні з прототипом. Питомі витрати на виробництво одиниці готової продукції склали 1517 доларів за кілограм, що в 2 ,0-2,2 рази нижче, ніж за прототипом. При використанні рідини-холодоагенту, температура кипіння якої виходить за заявлені межі (в тому числі при використанні заявлених рідин -холодоагентів при підтриманні тиску в міжтрубному просторі, що ви ходить за заявлені межі), не забезпечуються оптимальні умови для тепломасообмінних процесів ректифікації. В цих випадках процес масообміну в тр убчасти х елементах іде не регульовано, що призводить до розбалансування каталітичного диспропорціювання трихлорсилану, внаслідок чого знижується ступінь вилучення кремнію та зростають витрати на одержання моносилану. Заявлений спосіб одержання моносилану здійснюється на відомому устаткуванні з використанням відомих матеріалів і засобів, що підтверджує промислову придатність об'єкта.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for monosilane obtaining

Автори англійськоюPetryk Adolf Havrylovych, Shvartsman Leonid Yakovych

Назва патенту російськоюСпособ получения моносилана

Автори російськоюПетрик Адольф Гаврилович, Шварцман Леонид Яковлевич, КАСАТКИН Юрий Александрович

МПК / Мітки

МПК: C01B 33/107, C01B 33/04

Мітки: одержання, моносилану, спосіб

Код посилання

<a href="https://ua.patents.su/5-78940-sposib-oderzhannya-monosilanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання моносилану</a>