Спосіб виготовлення прес-форм

Формула / Реферат

Спосіб виготовлення прес-форм, що включає виконання моделі виготовлюваної деталі і пошарове формування прес-форми конструкційним матеріалом, який відрізняється тим, що за допомогою однієї з комп'ютерних програм 3D CAD створюють 3D модель виготовлюваної деталі і відповідну їй 3D модель рознімної прес-форми, у точній відповідності з якою за допомогою 3D принтера здійснюють пошарове формування прес-форми матеріалом, вибраним в залежності від необхідного тиску для пресування деталі.

Текст

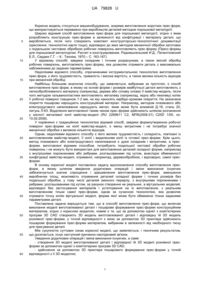

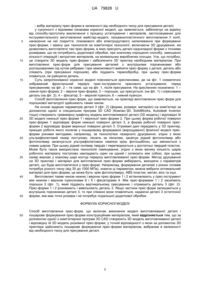

Реферат: UA 79828 U UA 79828 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується машинобудування, зокрема виготовлення жорстких прес-форм, що використовуються переважно при виробництві деталей методом порошкової металургії. Широко відомий спосіб виготовлення прес-форм для порошкової металургії, згідно з яким розробляють конструкцію прес-форми в залежності від конфігурації і матеріалу деталі, що виробляється, після чого створюють комплект конструкторсько-технологічної документації (креслення, технологічні карти тощо), відповідно до яких методом механічної обробки заготовки з подальшою чистовою обробкою робочих поверхонь виготовляють прес-форму (Пресс-формы для порошковой металлургии. Расчет и конструирование. Радомысельский И.Д., Печентковский Е.Л., Сердюк Г.Г. – К.: Техніка, 1970.– С. 163-167). У відомому способі, завдяки складним і точним розрахункам, а також якісній обробці робочих поверхонь, виготовляють прес-форму, яка дозволяє отримати деталь з максимально наближеними до заданих параметрами. Недоліками відомого способу, спричиненими інструментальною технологією виготовлення прес-форм, є його трудомісткість, тривалість і висока вартість, а також велика кількість відходів при механічній обробці. Найбільш близьким аналогом способу, що заявляється, вибраним за прототип, є спосіб виготовлення прес-форм, в якому на основі форми і розмірів майбутньої деталі виготовляють з легкооброблюваного матеріалу (наприклад, дерева або сплаву олова) її майстер-модель, після чого методом гальванопластики виготовляють металеву (наприклад, мідну або нікелеву) копію її робочої поверхні товщиною 1-2 мм, на яку наносять карбідо-хромове покриття. На зазначене покриття пошарово нарощують конструкційний матеріал. Наприклад, методом плазмового або електродугового напилювання нарощують метал, яким може бути алюміній Д-16, сталь 20, латунь Л-63. Відділення виготовленої таким чином прес-форми здійснюють шляхом розчинення у кислоті металевої копії майстер-моделі (RU 2269611 С2, МПК(2006.01) C25D 1/00, оп. 10.02.2006). У порівнянні з традиційною технологією відомий спосіб, завдяки формоутворенню робочої поверхні прес-форми на копії майстер-моделі, є менш витратним і не потребує значної механічної обробки з великою кількістю відходів. Однак, недоліками відомого способу є його велика трудомісткість і складність, пов'язані із виготовленням майстер-моделі, її копії і видаленням копії із готової прес-форми. Крім цього, метод плазмового або електродугового напилювання є дуже складним і витратним, а пресформи, виготовлені відомим способом, потребують подальшої чистової обробки робочих поверхонь і не можуть бути використані для виготовлення деталей складної форми, наприклад з внутрішніми порожнинами або ребрами, розташованими під кутом, внаслідок обмеженості конфігурації майстер-моделі, отриманої, наприклад, деревообробкою, і відповідно, самої пресформи. В основу корисної моделі поставлено задачу вдосконалення способу виготовлення пресформ, в якому шляхом введення додаткових операцій і зміни виконання існуючих забезпечується значне спрощення і здешевлення виготовлення прес-форм, зменшення виробничих площ, можливість отримання деталей складної форми і точних розмірів без подальшої обробки, у тому числі деталей змінного перерізу, з внутрішніми порожнинами і ребрами, розташованими під кутом, за рахунок створення не реальних, а віртуальних моделей, відповідно без застосування матеріалів і устаткування на їх виготовлення, з реальним виготовленням тільки самої прес-форми, однак за сучасною технологією, яка дозволяє отримати точну копію віртуальної моделі, форма якої може бути обмежена тільки заданими параметрами деталі. Поставлена задача вирішується тим, що в способі виготовлення прес-форм, що включає виконання моделі виготовлюваної деталі і пошарове формування прес-форми конструкційним матеріалом, згідно з корисною моделлю, новим є те, що за допомогою однієї з комп'ютерних програм 3D CAD створюють 3D модель виготовлюваної деталі і відповідну їй 3D модель рознімної прес-форми, у точній відповідності з якою за допомогою 3D принтера здійснюють пошарове формування прес-форми матеріалом, вибраним в залежності від необхідного тиску для пресування деталі. Між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Уведення додаткових операцій і зміна виконання існуючих, а саме: - створення 3D моделі виготовлюваної деталі і відповідної їй 3D моделі рознімної пресформи за допомогою однієї з комп'ютерних програм 3D CAD; - здійснення за допомогою 3D принтера пошарового формування прес-форми у точній відповідності з її 3D моделлю; 1 UA 79828 U 5 10 15 20 25 30 35 40 45 - вибір матеріалу прес-форми в залежності від необхідного тиску для пресування деталі; у сукупності з відомими ознаками корисної моделі, що заявляється, забезпечує на відміну від способу-прототипу виключення з процесу устаткування і матеріалів, застосовуваних для інструментального виготовлення майстер-моделі, гальванопластичного виготовлення її копії, нанесення на неї покриття, плазмового або електродугового напилювання при формуванні прес-форми, і заміну цих технологій на комп'ютерні технології, включаючи 3D друкування, які дозволяють виготовляти такі прес-форми, в яких пресують деталі надскладної форми з точними розмірами, що не потребують додаткової обробки, при значному спрощенні способу, зменшенні кількості операцій і витратних матеріалів, на мінімальних виробничих площах. Усе, що потрібно, це створити 3D модель прес-форми і забезпечити 3D принтер необхідним матеріалом. При виготовленні прес-форм для пресування деталей з внутрішніми порожнинами або розташованими під кутом ребрами і при неможливості вийняти прес-форму з деталі, деталь або спікають (при пресуванні порошків), або піддають термообробці, при цьому прес-форма плавиться, не руйнуючи деталь. Суть запропонованої корисної моделі пояснюється кресленнями, де на фіг. 1 схематично зображений фронтальний переріз прес-інструмента пресового устаткування, перед пресуванням; на фіг. 2 – те саме, що на фіг. 1, після пресування. На кресленнях позначено: 1 – нижня прес-форма; 2 – верхня прес-форма; 3 – порошок, що пресується, (на фіг. 1) і спресована деталь (на фіг. 2); 4 – фіксатор; 5 – верхній пуансон; 6 – нижній пуансон. Спосіб виготовлення прес-форм, що заявляється, на прикладі виготовлення прес-форм для порошкової металургії здійснюють таким чином. На основі заданих параметрів деталі 3 (фіг. 2) (форма, розміри, матеріал) на комп'ютері за допомогою однієї зі спеціальних програм 3D CAD (Компас-3D, SolidWorks, Autodesk Inventor тощо) створюють тривимірну графічну модель виготовлюваної деталі (3D модель) і відповідні їй 3D моделі нижньої прес-форми 1 і верхньої прес-форми 2. При цьому форма робочої поверхні прес-форми 1 відповідає формі нижньої поверхні деталі 3, а форма робочої поверхні пресформи 2 відповідає формі верхньої поверхні деталі 3. Отримані дані передають у 3D принтер, принцип роботи якого полягає у пошаровому формуванні (вирощуванні) фізичної моделі пресформи різними методами, наприклад, за технологією лазерного друкування, згідно з якою ультрафіолетовий лазер поступово, піксель за пікселем, засвічує рідкий фотополімер або фотополімер засвічується ультрафіолетовою лампою крізь фотошаблон, що змінюється з новим шаром. При цьому рідкий полімер твердіє і перетворюється у достатньо твердий пластик. Може бути також використана технологія ламінування, згідно з якою велику кількість шарів робочого матеріалу поступово накладають один на одний і склеюють між собою, при цьому лазер вирізає у кожному шарі контур перерізу виготовлюваної прес-форми. Метод друкування на 3D принтері і матеріал для виготовлення прес-форми вибирають, виходячи з параметрів деталі, що буде виготовлятися у прес-формі. Наприклад, формування деталей з різних сплавів потребує різного тиску (від 30 до 1000 МПа), знаючи ці параметри, можна вибрати оптимальний матеріал для прес-форми, це може бути, крім фотополімеру, ABS пластик, метал, віск та інші. Виготовлені таким чином нижню і верхню прес-форми 1 і 2 встановлюють у прес-інструмент між нижнім і верхнім пуансонами 6 і 5 і фіксаторами 4. Між прес-формами 1 і 2 засипають порошок 3 (фіг. 1), який піддають вертикальному пресуванню і отримують деталь 3 (фіг. 2). Прес-форми 1 і 2 рознімають і вивільняють деталь 3. Якщо частини прес-форм залишаються у внутрішніх порожнинах деталі 3, то при спіканні вони плавляться, надаючи деталі 3 остаточної форми, яка має точні розміри і не потребує подальшої додаткової обробки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Спосіб виготовлення прес-форм, що включає виконання моделі виготовлюваної деталі і пошарове формування прес-форми конструкційним матеріалом, який відрізняється тим, що за допомогою однієї з комп'ютерних програм 3D CAD створюють 3D модель виготовлюваної деталі і відповідну їй 3D модель рознімної прес-форми, у точній відповідності з якою за допомогою 3D принтера здійснюють пошарове формування прес-форми матеріалом, вибраним в залежності від необхідного тиску для пресування деталі. 2 UA 79828 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing molds

Автори англійськоюKulishko Illia Petrovych

Назва патенту російськоюСпособ изготовления пресс-форм

Автори російськоюКулишко Илья Петрович

МПК / Мітки

МПК: B22F 3/03

Мітки: спосіб, прес-форм, виготовлення

Код посилання

<a href="https://ua.patents.su/5-79828-sposib-vigotovlennya-pres-form.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прес-форм</a>

Попередній патент: Лінія для виготовлення виробів з деревини

Наступний патент: Застосування відкидної бугельної пробки як герметичного закупорювання пляшок для міцних алкогольних напоїв – горілок та горілок особливих

Випадковий патент: Пристрій підвищення осьового навантаження