Спосіб виготовлення виливків для одержання двошарових листопрокатних валків, ливарна форма і модифікатор для здійснення способу

Номер патенту: 80101

Опубліковано: 27.08.2007

Автори: Хричиков Валерій Євгенович, Клименко Фелікс Констянтинович, Хитько Олександр Юрійович, Бойко Леонід Григорович

Формула / Реферат

1. Спосіб виготовлення виливка для одержання двошарового листопрокатного валка, що включає заливання металу у ливарну форму, кристалізацію і подальше його охолодження, який відрізняється тим, що після кристалізації робочого шару виливка в його нижню шийку вводять графітизуючий модифікатор з температурою плавлення, на 500-570°С меншою за температуру твердіння металу виливка.

2. Ливарна форма для виготовлення виливка при виробництві двошарового прокатного валка, що включає робочу порожнину і ливникову систему, яка відрізняється тим, що вона додатково включає пристрій для введення модифікатора, виконаний у вигляді напрямної труби з розміщеною в ній штангою з модифікатором, яка розташована на опорі, встановленій над робочою порожниною ливарної форми, причому хід штанги складає 0,8-0,9 висоти порожнини ливарної форми.

3. Модифікатор для виробництва виливка при виготовленні двошарового листопрокатного валка, що містить алюміній і кремній, який відрізняється тим, що він додатково містить ультрадисперсний порошок діоксиду кремнію при наступному співвідношенні компонентів, мас. %:

кремній

до 5,0

ультрадисперсний порошок

діоксиду кремнію

55-70

алюміній

30-40.

Текст

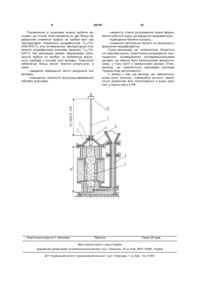

1. Спосіб виготовлення виливка для одержання двошарового листопрокатного валка, що включає заливання металу у ливарну форму, кристалі C2 2 (11) 1 3 80101 50°С/хв. [Авт.св. СРСР 660776, В22D27/20, B22D7/00, бюл. 17, 05.05.79.] Істотним недоліком цього способу є: - утворення газових дефектів в осьовій зоні виливка в результаті «захоплення» пухирців газу у дендритній вітці; - викиди великих об'ємів розплаву з ливарної форми в процесі продування осьової зони виливка; - ненадійність роботи фурми, як забезпечує підведення газотвірного реагенту у форму нижньої шийки; - необхідність устаткування для очищення газів, що відходять; - підвищені вимоги з техніки безпеки при продуванні розплаву газотвірними реагентами. В основу винаходу поставлена задача підвищення якості внутрішніх зон виливка, спрощення технології обробки розплавів та можливості наявності чіткого регулювання часу формування робочого шару, до введення модифікатора. При цьому час до введення модифікатора варіюється в значно ширших межах ніж тоді, коли він залежить від часу перемерзання литникової системи. Поставлена задача розв'язується тим, що у відомому способі виготовлення виливків, що включає: заливання металу в ливарну форму, кристалізацію і наступне охолоджування, після кристалізації робочого шару у нижню шийку виливка вводять графітизуючий модифікатор з температурою плавлення на 500-570°С меншою за температур у твердіння металу виливка. За наявними у заявника і авторів відомостями сукупність ознак, якими характеризується суть винаходу, що заявляється як «Спосіб виготовлення виливків для двошарових листопрокатних валків, ливарна форма і модифікатор для здійснення способу», невідома з наявного рівня техніки, отже, спосіб, що заявляється, відповідає критерію «новизна». Загальними ознаками способу, що заявляється, і прототипу є заливання металу в ли варну форму, кристалізація і подалі охолоджування. Відмітними ознаками є те, що після кристалізації робочого шару вводять у нижню шийку виливка графітизуючий модифікатор з температурою плавлення на 500-570°С меншою за температуру твердіння металу виливка. Необхідність відмітних ознак обумовлена наступними обставинами: - введення активних компонентів під час продування розплаву у формі побічно спричиняє також окислення легувальних компонентів розплаву; - для проведення дворазової, або триразової обробки осьової частини виливка потрібно кожен раз замінювати дорогий продувний керамічний насадок; - технологія введення активних компонентів під час продування розплаву сама по собі складна і потребує залучення додаткового обладнання. Це особливо складно при крупносерійному виробництві дрібних валків. Процес продування у формі викликає кипіння розплаву та викиди бризок біля форми, що небезпечно з погляду те хніки безпеки. 4 - продування зменшує температуру розплаву, що своєю чергою може спричинити порушення ходу напрямного твердіння виливка. Під час роботи над удосконаленням технології були випробувані модифікуючі суміші з різними температурами плавлення. При внутрішньоформенному модифікуванні, модифікатори покриваються затверділим шаром металу, який унеможливлює процес модифікування, якщо температура плавлення модифікатора більша або дорівнює Т1. Т1=Ts-(250-450)°С, де Ts - температура твердіння розплаву, що модифікується. Модифікатори з температурою плавлення Т3 Т3=Ts-(620-800)°С хоч не утворювали ізолюючої корки, але розплавлялися ще на рівні надливної частини виливка, під час занурення штанги з модифікатором крізь надлив до рівня нижньої шийки, унеможливлюючи модифікування виливка. Найліпші технологічні властивості мають модифікатори з температурою плавлення Т2. Вони розчиняються у розплаві без утворення шару затверділого металу, а також не розплавляються під час занурення штанги у розплав. T2=T опт=Ts-(500-570)°C, де Топт - оптимальна температура плавлення модифікатора. Суть заявленого винаходу «спосіб виготовлення виливків для двошарових листопрокатних валків, ливарна форма і модифікатор для здійснення способу», не виходить явним чином для фа хівця з відомого рівня техніки. Сукупність ознак, що характеризують відому технологію модифікування осьової зони виливка, не забезпечує нових властивостей і тільки присутність відмітних ознак дозволяє одержати новий, більш високий технічний результат. Отже, спосіб виробництва виливків, який пропонується, відповідає критерію "винахідницький рівень". Для здійснення способу виготовлення виливків для двошарових листопрокатних валків необхідна спеціальна ливарна форма, яка забезпечує можливість модифікування саме осьової зони виливка у потрібний момент. Найближчою по технічній суті є ливарна форма переважно для лиття прокатних валків, що містить, робочу порожнину, литникову систему і додаткову порожнину з розміщеним в ній модифікатором, відокремлену від робочої порожнини легкоплавкою пробкою. З метою можливості лиття двошарових валків, зниження трудомісткості процесу модифікування і підвищення безпеки праці додаткова порожнина виконана під робочою порожниною. [Авт.св. СРСР №1134291 В22D27/20, 25/06, В22С9/28, бюл. 2, опубл. 15.01.85.]. У наведених в прототипі розрахунках товщини пробки не враховано тиск стовпа металу, не встановлено момент втрати міцності пробки під час переходу матеріалу пробки у в'язкий стан. Крім того, при прориві розплаву в нижню частину ливарної форми з модифікатором, можливий викид розплаву з форми. Це обумовлено тим, що повітря, що знаходиться в нижній частиш форми, різко 5 80101 нагрівається і його об'єм збільшується в ~1000 разів (див. закон Гей-Люсака). В наведеній ливарній формі зберігаються недоліки, що властиві процесам нерегульованого руйнування пробки не даючи можливості прямого управління процесом модифікування і приводять до дії модифікатора не тільки на осьову зону, але і на робочий шар виливки. В основу др угого з групи винаходів «ливарна форма для виготовлення виливків і здійснення способу виробництва двошарових прокатних валків» поставлена задача - створення технологічної можливості чіткого регулювання часу початку процесу і забезпечення таким чином рішення головної задачі, що направлена на реалізацію способу виробництва виливків. Зазначена задача розв'язується тим, що у ливарній формі для виготовлення виливків і здійснення способу виробництва двошарових прокатних валків міститься робоча порожнина, литникова система і додатково міститься пристрій для введення модифікатора, виконаний у вигляді напрямної труби з розміщеною в ній штангою з модифікатором, розташованою на опорі, що встановлена над робочою порожниною ливарної форми, причому хід штанги 0,8-0,9 висоти порожнини ливарної форми. Загальними ознаками винаходу, який заявляється, і прототипу є вміст робочої порожнини і литникової системи. Відмітними ознаками є те, що форма додатково містить пристрій для введення модифікатора, виконаний у вигляді напрямної труби з розміщеною в ній штангою з модифікатором, розташованою на опорі, що встановлена над робочою порожниною ливарної форми, причому хід штанги 0,80,9 висоти порожнини ливарної форми. Сукупність ознак, що характеризують відоме рішення, не забезпечують досягнення нових властивостей і лише наявність відмітних ознак дає мо 6 жливість отримати новий технічний результат. Отже, винахід «ливарна форма для виготовлення виливків і здійснення способу виробництва двошарових прокатних валків» відповідає критерію «новизна». Спосіб, який заявляється, здійснюється за допомогою ливарної форми. Конструкція ливарної форми ілюструється на малюнку, де показано: литникова система 1, робоча порожнина 2, пристрій для введення модифікатора 3, напрямна труба 4, штанга з модифікатором 5, опора 6, фіксатор поперечного переміщення штанги 7, обмежувач ходу штанги 8. Ливарна форма працює таким чином. Розплав чавун у крізь литникову систему 1 заливається у робочу порожнину ливарної форми 2, переважно на металевій частині робочої порожнини починає рости шар затверділого металу, який надалі буде робочим шаром прокатного валка. Після утворення робочого шару виливка, заданої товщини, в роботу вступає пристрій для введення модифікатора 3. Після виключення фіксатора поперечного переміщення 7, штанга з модифікатором 5 опускається всередині напрямної труби 4 крізь рідку серцевину в нижню шийку виливка до фіксації обмежувачем поперечного ходу 8.Введений, легкоплавкий модифікатор розплавляється і будучи в рідкому стані і маючи меншу відносну вагу, підіймається в стовпі рідкого металу, модифікуючі його. Після розплавлення модифікатора штанга 5 видаляється. Порівняльна характеристика запропонованого винаходу і прототипу наведена в таблиці 1 Сукупність ознак, що характеризують відому технологію модифікування осьової зони виливка, не забезпечує нових властивостей і лише наявність наведених відмітних ознак дозволяє одержати новий, більш високий технічний результат. Отже, винахід, що заявляється, відповідає критерію "винахідницький рівень". Таблиця 1 Технологічний показник, порівнюваного прототи- Прототип, [Авт.св. СРСР пу і винаходу, що заявляється №1134291] Можливість зовнішнього управління початком Немає процесу модифікування Ставлення до вимог безпеки процесу Можливі викиди металу 0,75 Результат модифікування при різних глибинах занурення модифікатора, від висоти форми 0,85 0,95 В основу третього з групи винаходів «модифікатор для здійснення способу виробництва виливків для виготовлення двошарових листопрокатних валків» поставлена задача по поліпшенню якості металу внутрішніх зон, подрібнення структури і мінімізація кількості карбідів в осьовій зон виливка. Найближчим по технічній суті модифікатором є сплав для розкислення і модифікування сталі і сплавів, що включає алюміній і кремній, з метою Винахід, який заявляється Можливість є Високий рівень безпеки Нижня шийка залишається не промодифікованою Вся осьова зона виливка промодифікована Прихоплювання штанги дендритами, що ростуть від торця відливки посилення розкислювальної і модифікуючої здатності, в сплав введений магній, і він має склад: 315% магнію, 10-60% кремнію, алюміній - інше. [Авт.св. СРСР №251205, Кл 40b, 35/00, опубл. 26.08.69., бюл. 27.]. Загальними ознаками модифікатора, що заявляється, і узятого як прототип є наявність алюмінію і кремнію. 7 80101 Відмітними ознаками є те, що модифікатор для здійснення способу виробництва виливків для виробництва двошарових листопрокатних валків додатково містить ультрадисперсний порошок діоксиду кремнію при наступному співвідношенні компонентів, мас. %: кремній до 5 ультрадисперсний порошок діоксида кремнію (УДП SiO2) 55-70 алюміній 30-40 Сукупність ознак, що характеризують відоме рішення, не забезпечують досягнення нових властивостей і лише наявність відмітних ознак дає можливість отримати новий технічний результат. Отже, винахід «модифікатор для здійснення способу виробництва виливків для виготовлення двошарових листопрокатних валків» відповідає критерію «новизна». Якщо в прототипі модифікування здійснюється за рахунок дорогих хімічних елементів магнію, кремнію і алюмінію, то у модифікаторі, що заявляється, модифікування здійснюється за рахунок ультрадисперсних частинок SіO2, які є центрами кристалізації графітних включень. Оскільки УДП SіO2 не змочується розплавленим металом, то ведення алюмінію до складу модифікатора обумовлено необхідністю створення легкоплавкого протектора, що забезпечує засвоєння частинок SіO2. Для внутрішньоформенного модифікування важливою обставиною є відсутність навіть невеликого піроефекту і можливих у зв'язку з ним викидів металу з форми, тому зі складу модифікатора виключений магній. Для досягнення максимального графітизуючого ефекту, до складу модифікатора, як додаткові центри кристалізації, введений УДП SіO2, підбором співвідношення кількості алюмінію і 8 кремнію можливо регулювати (в певних межах) температуру плавлення модифікатора. Сукупність ознак, що характеризують, відомий модифікатор, не забезпечує нових властивостей і лише наявність наведених відмітних ознак дозволяє одержати новий, більш високий технічний результат. Отже, винахід, що заявляється, відповідає критерію "винахідницький рівень". Приклад здійснення способу. Проводили внутрішньоформове модифікування на валках виконання з черновою вагою 0.534т. Використовували чавун складу, мас. %: С-3,69; Si0,98; Mn-0,51; P-0,226; S-0,03; Cr-0,6; Ni-1,06. Чавун виплавляли в індукційній печі моделі ІЧТ-6. Було здійснено п'ять випробувань при різних температурах. Температура твердіння чавуну дорівнювала Ts - 1150°С. Формі виготовлялися за заводською технологією та перед збиранням проходили відповідне сушіння, збирання форми здійснювали на піддоні з тим, щоб заливання йшло сифонним способом. Модифікатор з температурою плавлення на 540°С нижчою за температуру плавлення головного металу вводили на штанзі після формування робочого шару виливка. Заливання, охолодження та вибивання валків здійснювалося за звичайною технологією. Металографічні дослідження структури чавун у прокатних валків показали високу твердість робочого шару відливка та майже повну відсутність карбідів в осьовій зоні виробу. Таким чином прокатні валки, що були одержані мали підвищену якість, а технологічний процес став більш безпечним. Порівняльна характеристика запропонованого способу і прототипу наведена в таблиці 2. Висновки порівняння відомої та заявленої технологій: Таблиця 2 Техніко-економічні показники Спосіб, що заявляється Прототипи - [Авт.св. СРСР №660776, авт.св. СРСР №1134291 і авт.св. СРСР №251205] Вплів на хімічний склад роз- Процес модифікування не при- Під час обробки металу частково окисзводить до окислення легуваль- люються легувальні елементи та вуглець плаву них елементів Потребує використання додаткових стенНеобхідність у використанні Додаткове обладнання - легке та дів для продування підключення до енердодаткового обладнання багаторазове госилових мереж та використання змінних насадків Безпека використання спо- Не потребує додаткових засобів Потребує додаткових засобів безпеки у собу безпеки персоналу зв'язку з викидами під час продування Наявність впливу на хід про- На процес направленого твердін- Може призвести до розокремлення тверцесу твердіння ня не впливає діючих об'ємів у прокатному валу Технологічна вальцеливарна проба на відбіл, мм. Температура плавлення модифікатора Ts-T, °С. до модифікування після модифідо продування після продування кування 620 15 14,6 570 15 7 15 14,8 540 15 5,1 500 15 8 450 15 14 9 80101 Порівнюючи ці показники можна зробити висновок, що спосіб, який заявляється, дає більш ніж дворазове зниження відбілу на пробах вже при температурах плавлення модифікатора Топт=Ts(500-570)°C, але оптимальною температурою плавлення модифікатора можливо вважати Топт=Ts540°C, яка відповідає майже триразовому зменшенню відбілу на пробах, та забезпечує відсутність карбідів у осьовій зоні виливка. Технологія забезпечує більш високі технічні результати, а саме: - завдання підвищення якості внутрішніх зон виливка. - спрощення технології внутрішньоформенної обробки розплавів; Комп’ютерна в ерстка Т. Чепелев а 10 - наявність чіткого регулювання годині формування робочого шару, до введення модифікатора; - підвищення безпеки процесу; - зниження капітальних витрат на внутрішньоформенне модифікування; Група винаходів, що заявляється, базується на наукових даних, теоретичних розрахунках, припущеннях, підтверджених експериментальними даними, що можуть бути багаторазово використаними, у тому числі у промислових умовах. Отже, винахід, що заявляється, відповідає критерію "промислова застосовність". У зв’язку з тим, що винахід, що заявляється, може мати технічну і комерційну цінність, уявляється доцільним його патентування в інших країнах, у першу чергу у РФ. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing the castings for obtaining of two-layered sheet rolls, casting mold and modifier for implementation of method

Автори англійськоюKhrychykov Valerii Yevhenovych, Khytko Oleksandr Yuriiovych, Boiko Leonid Hryhorovych

Назва патенту російськоюСпособ изготовления отливок для получения двухслойных листопрокатных валков, литейная форма и модификатор для осуществления способа

Автори російськоюХрычиков Валерий Евгеньевич, Хитько Александр Юрьевич, Бойко Леонид Григорьевич

МПК / Мітки

МПК: C21C 7/04, C22C 35/00, B22D 27/20, B22D 7/06, B22D 15/00, C21C 7/076

Мітки: способу, виготовлення, одержання, двошарових, ливарна, форма, валків, модифікатор, листопрокатних, здійснення, виливків, спосіб

Код посилання

<a href="https://ua.patents.su/5-80101-sposib-vigotovlennya-vilivkiv-dlya-oderzhannya-dvosharovikh-listoprokatnikh-valkiv-livarna-forma-i-modifikator-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виливків для одержання двошарових листопрокатних валків, ливарна форма і модифікатор для здійснення способу</a>

Попередній патент: Спосіб передачі багатоадресної послуги в бездротовій системі та спосіб одержання багатоадресної послуги в бездротовій системі

Наступний патент: Пристрій для подачі газу у електрофільтр та система з електрофільтром

Випадковий патент: Спосіб підтримання виїмкової виробки