Спосіб термічної обробки інструментальної сталі

Номер патенту: 81166

Опубліковано: 25.06.2013

Автори: Мітяєв Олександр Анатолійович, Пересаденко Ольга Віталіївна, Тумко Олександр Миколайович, Волчок Іван Петрович

Формула / Реферат

Спосіб термічної обробки інструментальної сталі, що включає охолодження сталі за допомогою вентилятора на повітрі, який відрізняється тим, що початкова температура термічної обробки сталі починається з температури кінця гарячого деформування, причому охолодження до 1000 °C здійснюється з неконтрольованою швидкістю, а охолодження з 1000 °C до 700 °C здійснюється з контрольованою середньою швидкістю 50±5 °C/хв., далі від температури 700 °C до 550 °C - 10±2 °C/хв., та додатково виконують подальше охолодження в колодязях з закритою кришкою і відпал при температурі 890 °C з витримкою 1 год./т садки.

Текст

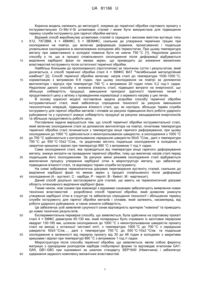

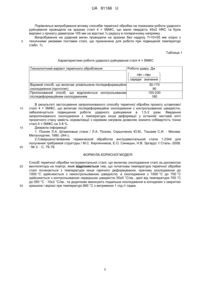

Реферат: Спосіб термічної обробки інструментальної сталі включає охолодження сталі за допомогою вентилятора на повітрі. Початкова температура термічної обробки сталі починається з температури кінця гарячого деформування. Охолодження до 1000 °C здійснюється з неконтрольованою швидкістю, а охолодження з 1000 °C до 700 °C здійснюється з контрольованою середньою швидкістю 50±5 °C/хв. Далі від температури 700 °C до 550 °C 10±2 °C/хв. Додатково виконують подальше охолодження в колодязях з закритою кришкою і відпал при температурі 890 °C з витримкою 1 год./т садки. UA 81166 U (54) СПОСІБ ТЕРМІЧНОЇ ОБРОБКИ ІНСТРУМЕНТАЛЬНОЇ СТАЛІ UA 81166 U UA 81166 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, зокрема до термічної обробки сортового прокату з інструментальних Cr-Mo-V-Si штампових сталей і може бути використана для підвищення терміну служби інструменту для гарячої обробки металу. Відомий спосіб виробництва штампових сталей із середнім і високим вмістом вуглецю типу X12, 7ХГ2ВМ, 4 × 4ВМФС, 5 × 3В3МФС, схильних до утворення термічних тріщин при охолодженні на повітрі, що включає деформацію (кування, прокатування) і подальше уповільнене охолодження в неопалюваних колодязях або термостатах. При цьому температура металу при завантаженні в колодязі повинна бути не нижче 750 °C [1]. Недоліком даного способу є те, що в процесі сповільненого охолодження після деформації відбувається виділення карбідної фази по межах зерен, що призводить до зниження механічних властивостей інструменту після остаточної термічної обробки. Найбільш близьким до пропонованого (прототипом) за технічною суттю і результатом, який досягається, є спосіб термічної обробки сталі 4 × 5МФIС ВАТ "Челябінський металургійний комбінат" [2]. Спосіб термічної обробки включає: нагрів сталі до температури 1030-1050 °C, нормалізацію з витримкою 6-8 годин, при цьому охолодження на повітрі за допомогою вентилятора і відпуск при температурі 740 °C з витримкою 20 годин плюс 0,2 год./т садки. Недоліком даного способу є знижена в'язкість сталі, підвищені витрати на енергоносії, що збільшує собівартість продукції, зменшення прохідної здатності термічних печей і продуктивності цеху у зв'язку з проведенням нормалізації з окремого нагріву у цих печах. В основу корисної моделі поставлена задача розробки способу термічної обробки інструментальної сталі, який забезпечує спрощення технології за рахунок зменшення технологічних операцій, підвищення в'язкості сталі, що, як наслідок, збільшує термін служби інструменту для гарячої обробки металів і сплавів за рахунок підвищення його роботи ударного руйнування та у сукупності знижує собівартість продукції за рахунок заощадження енергоносіїв та збільшує продуктивність роботи цеху. Поставлена задача вирішується тим, що спосіб термічної обробки інструментальної сталі, який включає охолодження сталі за допомогою вентилятора на повітрі, початкова температура термічної обробки сталі починається з температури кінця гарячого деформування, при цьому охолодження до 1000 °C здійснюється з неконтрольованою швидкістю, а охолодження з 1000 °C до 700 °C здійснюється з контрольованою середньою швидкістю 50±5 °C/хв., далі з температури 700 °C до 550 °C-10±2 °C/хв., та додатково містить подальше охолодження в колодязях з закритою кришкою і відпал при температурі 890 °C з витримкою 1 год./т садки. Саме охолодження сталі, яке проводиться від температури кінця гарячого деформування металу, знижує витрати на проведення термічної обробки, тому що виключає нагрів сталі перед подальшим його охолодженням. За рахунок зміни режимів охолодження сталі відбувається виключення процесу утворення карбідної сітки в мікроструктурі металу, що забезпечує підвищення в'язкості сталі, та відповідно термін служби інструменту. На схемі зображена термокінетична діаграма перетворення аустеніту сталей, схильних до виділення карбідної фази по межах зерен у процесі сповільненого після деформації охолодження (А - аустеніт, С - карбіди, Р - перліт, В - бейніт, М - мартенсит). Даний спосіб доцільно застосовувати для сталей, що мають на термокінетичній діаграмі область інтенсивного виділення карбідної фази. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - розроблено спосіб термічної обробки, який дозволяє уникнути утворення карбідної сітки в структурі та забезпечує спрощення технології і збільшення терміну служби інструменту для гарячої обробки металів і сплавів, який залежить, насамперед, від роботи ударного руйнування, а також знизити собівартість. Це забезпечує усій заявленій сукупності ознак відповідність критерію "новизна" та приводить до нових технічних результатів. Експериментальна перевірка способу, що заявляється, була здійснена на сортовому прокаті сталі 4 × 5МФС діаметром 45-130 мм, який попередньо було отримано із заготовки перерізом квадрат 130-185 мм, шляхом охолодження до 1000 °C з неконтрольованою швидкістю прокату сталі на виході з останньої чистової кліті, з температури 1000 °C до 700 °C з середньою швидкістю 50±5 °C/хв…, далі з температури 700 °C до 550 °C-10±2 °C/хв. та подальше охолодження в залежності від перерізу прокату від 30 до 48 годин в колодязях з закритими кришками і відпал при температурі 890 °C з витримкою 1 год./т садки. Мікроструктура після способу термічної обробки, що заявляється, являє собою феритну матрицю з однорідним розподілом карбідів глобулярної форми та відповідає еталонам GA1GA5, GB1-GB3 при оцінюванні за шкалою стандарту SEP1640 (Німеччина) і забезпечує одержання заданого комплексу механічних властивостей. 1 UA 81166 U 5 Порівняльні випробування впливу способів термічної обробки на показники роботи ударного руйнування проводили на зразках сталі 4 × 5МФС, що мали твердість 45±2 HRC та були вирізані з прокату діаметром 105 мм на відстані ½ радіусу в поперечному напрямку. Випробування на ударний вигин проводили на зразках без надрізу 7×10×55 мм згідно з технічними умовами поставки сталі, що призначена для роботи при підвищеній температурі (табл. 1). Таблиця 1 Характеристики роботи ударного руйнування сталі 4 × 5МФС Технологічний варіант термічного оброблення Робота удару, Дж min max середні значення Відомий спосіб, що включає уповільнене післядеформаційне 30-170 охолодження (прототип) 90 Пропонований спосіб, що відрізняється контрольованим 150-230 післядеформаційним охолодженням 180 10 15 20 В результаті застосування запропонованого способу термічної обробки прокату штампової сталі 4 × 5МФС, що включає післядеформаційне охолодження з контрольованою швидкістю, забезпечується підвищення роботи ударного руйнування в 1,5-2 рази. Введення запропонованого охолодження з температури кінця деформації у останній чистовій кліті прокатного стану замість нормалізації з окремим нагрівом дозволяє знизити собівартість тонни сталі 4 × 5МФС на 3-8 %. Джерела інформації: 1. Позняк Л.А. Штамповые стали / Л.А. Позняк, Скрынченко Ю.М., Тишаев С.И. - Москва: Металлургия, 1980.-244 с. 2.Совершенствование термической обработки инструментальной стали 1.2344 для получения требуемой структуры / М.С. Кирпичников, Е.О. Синицын, Н.В. Эргардт // Сталь.-2008. - № 3. - С. 76-78. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб термічної обробки інструментальної сталі, що включає охолодження сталі за допомогою вентилятора на повітрі, який відрізняється тим, що початкова температура термічної обробки сталі починається з температури кінця гарячого деформування, причому охолодження до 1000 °C здійснюється з неконтрольованою швидкістю, а охолодження з 1000 °C до 700 °C здійснюється з контрольованою середньою швидкістю 50±5 °C/хв., далі від температури 700 °C до 550 °C - 10±2 °C/хв., та додатково виконують подальше охолодження в колодязях з закритою кришкою і відпал при температурі 890 °C з витримкою 1 год./т садки. 2 UA 81166 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of tool steel

Автори англійськоюPeresadenko Olha Vitaliivna, Volchok Ivan Petrovych, Mitiaev Oleksandr Anatoliiovych, Tumko Oleksandr Mykolaiovych

Назва патенту російськоюСпособ термической обработки инструментальной стали

Автори російськоюПересаденко Ольга Витальевна, Волчок Иван Петрович, Митяев Александр Анатольевич, Тумко Александр Николаевич

МПК / Мітки

МПК: C21D 6/00

Мітки: термічної, інструментальної, сталі, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/5-81166-sposib-termichno-obrobki-instrumentalno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки інструментальної сталі</a>

Попередній патент: Кабель судновий у пластмасовій оболонці

Наступний патент: Маловуглецева низьколегована сталь

Випадковий патент: Пристрій для геоліоустановки