Пристрій для обробки рідини в потоці

Номер патенту: 81605

Опубліковано: 25.01.2008

Автори: Луговський Олександр Федорович, Чорний Валерій Іванович, Мовчанюк Андрій Валерійович

Формула / Реферат

1. Пристрій для обробки рідини в потоці, що містить трубу для рідини із входом на одному кінці і виходом на другому кінці, яка контактує по боках з магнітами і випромінювачами складених ультразвукових перетворювачів, закріплених на трубі і електрично зв'язаних із виходом генератора в межах однієї секції так, що в трубі збуджуються резонансні радіально-згинні коливання, який відрізняється тим, що випромінювачі зв'язані з ультразвуковими перетворювачами нарізним з'єднанням і виконані у вигляді ножеподібного концентратора коливань, закріплені на трубі жорстким приєднанням торців ножеподібних концентраторів коливань до лисок, виконаних на бічній поверхні труби по твірних, при цьому інтервал між ультразвуковими перетворювачами сусідніх секцій дорівнює половині довжини хвилі резонансних поздовжньо-згинних коливань у трубі при протифазному зв'язку з генератором і довжині хвилі резонансних поздовжньо-згинних коливань в трубі - при синфазному зв'язку з генератором, магніти розташовані в проміжках між перетворювачами різних секцій, виконані у вигляді пластин, встановлених із регулюванням зазору між їх боковими площинами, що попарно мають однакові полюси, а вхід і вихід виконані у вигляді фланців, механічно розв'язаних відносно кінців труби.

2. Пристрій за п. 1, який відрізняється тим, що ножеподібний концентратор розширюється в бік труби.

Текст

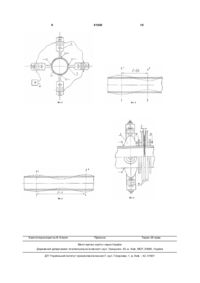

1. Пристрій для обробки рідини в потоці, що містить трубу для рідини із входом на одному кінці і виходом на другому кінці, яка контактує по боках з магнітами і випромінювачами складених ультразвукових перетворювачів, закріплених на трубі і електрично зв'язаних із виходом генератора в межах однієї секції так, що в трубі збуджуються резонансні радіально-згинні коливання, який відрізня C2 2 (19) 1 3 81605 рично зв'язані з виходом електричного генератора, причому болти впираються в скобу. Відомий пристрій має низьку ступінь ультразвукової обробки із-за малої кількості ультразвукових перетворювачів, що контактують з трубою по периметру, біля однієї скоби - всього два. Використання конструкції пристрою, при якій притиск п'єзоелемента до труби через дугоподібну накладку і стягування дугоподібної накладки п'єзоелемента, накладки в один п'єзоперетворювач відбувається одночасно болтами приводить до того, що для підвищення ефективності передачі ультразвукової енергії через трубу в рідину дугоподібну накладку потрібно притискувати до неї з максимально можливим зусиллям (збільшується площа акустичних мікроконтактів). З другого боку складений (пакетний) ультразвуковий перетворювач із дугоподібної накладки, п’єзоелемента і прокладки має оптимальне зусилля стиску, при якому він має максимальний електроакустичний к.к.д. і надійність в роботі. При більших зусиллях в ньому зростають втрати, він починає грітися, що відбивається на стабільності його роботи. Також знижується електроакустичний к.к.д. кожної пари п'єзоелементів ізза демпфування їх коливань масивними скобами через болти досить значного перетину. Заміна перетворювача потребує демонтажу всієї системи притиску. Відомий ультразвуковий циліндричний випромінювач [Гершгал Д.А. "Ультразвуковая технологическая аппаратура". - М.: "Энергия", 1976, с. 202, рис. 8-16], що має стакан з плоскими виступами на зовнішній поверхні, п'єзопластини, що попарно притиснуті до останніх накладками з допомогою хомутів, які з'єднані між собою болтами, при цьому кожна пара п'єзопластин утворює складений (пакетний) п'єзоперетворювач. Проте відомий циліндричний випромінювач має складну те хнологію виготовлення (необхідність формування плоскопаралельних прокладок на виступах зовнішньої циліндричної поверхні, складання відразу усі х п'єзоелементів, що притискуються хомутами). Крім того, одночасний стиск усі х п'єзоелементів (одним великим обручем) приводить до того, що неможливо оптимально зібрати (стиснути зі своїм оптимальним зусиллям) кожен п'єзоперетворювач, що знизить їх електроакустичний к.к.д і строк їх служби, які також ще зменшуються із-за демпфування коливань кожного п'єзоперетворювача хомутами. В підсумку це також знизить ступінь обробки рідини. Ремонт перетворювачів відбувається з розбиранням всього обруча. Найбільш близький до запропонованого є пристрій для ультразвукової обробки рідини в протоці [патент України №55279А, МПК С021/36, С02F1/48. A61L2/02, 2003], що містить трубу для рідини, яка затиснута із боків через прокладки із дугоподібними впадинами ультразвуковими випромінювачами, електрично зв'язаними із виходом генератора, які в свою чергу контактують через сухарі із болтами, що впираються в систему притиску, відрізняється тим, що ультразвукові випромінювачі виконані у вигляді складених п'єзоелектричних, випромінююча накладка яких служить в 4 якості дугоподібної, а кожен сухар виконаний у вигляді стакану, що охвачує ультразвуковий випромінювач і своїм дном контактує через кульку із болтом, а кромками через віброізоляційну шайбу контактує із буртиком, останній виконаний у випромінюючій накладці в місці мінімальних амплітуд коливань складеного ультразвукового випромінювача, при цьому система притиску виконана у вигляді замкнутого хомута, що охвачує трубу, а ультразвукові випромінювачі зв'язані з генератором наступним чином: при їх непарному числі або двох - синфазно, при їх парному числі - сусідні підключаються протифазно. У відомому Пристрої із-за механічного навантаження (притиску) ультразвукових перетворювачів падає їх добротність, зростають втрати на нагрів. Виконання випромінювачів з достатньо великими дугоподібними контактними із трубою поверхнями демпфує резонансні згинні коливання, що знижує ступінь обробки рідини. Під час тривалої експлуатації із-за спрацьовування контактних пар, втоми конструктивних елементів системи притиску зменшується сила притиску, неконтрольовано падає ультразвукова енергія, що передається в рідину. Відсутність норми на відстань між випромінювачами по довжині труби може демпфува ти поздовжньо-згинні коливання, що виникають при збудженні радіально-згинних коливань окремими групами (об'єднаними хомутом) випромінювачів, що також знизить ступінь обробки рідини. Складна система притиску, необхідність розбирання усіх деталей хомута при заміні одного випромінювача ускладнює ремонт. Приєднання фланців до кінців труби для її монтування в тр убопровід також демпфує згинні коливання в трубі. В основу винаходу поставлено задачу удосконалення пристрою для обробки рідини в потоці, що містить трубу для рідини, яка контактує із боків з ультразвуковими перетворювачами, останні повинні бути механічно з'єднані з трубою так, щоб забезпечити ефективне і надійне збудження радіально-згинних коливань в трубі, а відстань між групами ультразвукових перетворювачів, об'єднаних в межах одного діаметру, порядок їх електричного приєднання до генератора і механічний контакт кінців труби із трубопроводом не повинні демпфувати ці коливання, що при додатковому накладенні силових полів підвищить ступінь ультразвукової кавітаційної обробки рідини, зросте ремонтопридатність і експлуатаційна надійність пристрою. Для вирішення поставленої задачі в пристрої для обробки рідини в потоці, що містить трубу для рідини із входом на одному кінці і виходом на другому кінці, яка контактує по боках з магнітами і випромінювачами складених ультразвукових перетворювачів, закріплених на трубі і електрично зв'язаних із виходом генератора в межах одного діаметру так. що в трубі збуджуються резонансні радіально-згинні коливання. відповідно винаходу випромінювачі зв'язані з ультразвуковими перетворювачами різьбовим з'єднанням і виконані у вигляді ножовидного концентратора коливань, закріплені на трубі по діаметрах жорстким приєднанням торців ножовидних концентраторів коли 5 81605 вань до лисок, виконаних на боковій поверхні труби по твірних, при цьому інтервал між ультразвуковими перетворювачами сусідніх діаметрів дорівнює половині довжини хвилі резонансних поздовжньо-згинних коливань в трубі і вони зв'язані з генератором протифазно, магніти розташовані в проміжках між перетворювачами різних діаметрів, виконані у вигляді пластин, встановлених із регулюванням зазору між їх боковими площинами, що попарно мають однакові полюси, а вхід і ви хід виконані у вигляді фланців механічно розв'язаних відносно кінців труби. Виконання випромінювачів у вигляді ножовидних концентраторів закріплених на трубі зварюванням по лисках, виконаних на зовнішній поверхні труби дає можливість ефективно збуджувати радіально-згинні коливання. При цьому в місцях лисок зменшується жорсткість труби і вони служать пружними шарнірами для полегшення згинних коливань, а приварювання по вузьких лисках також вузьких в поперечному перетині торців ножовидних концентраторів не демпфує згинних коливань в противагу дугоподібним випромінювачам у прототипа. Різьбове з'єднання ультразвукових перетворювачів із випромінювачами дозволяє оперативно заміняти їх при ремонтах без демонтажу інших. Приварювання випромінювачів замість сильного притиску повністю знімає демпфування поздовжніх коливань ультразвукових перетворювачів. Розміщення ультразвукових перетворювачів сусідніх діаметрів на заданих інтервалах і порядок їх підключення до генератора приводить до вільних поздовжньо-згинні коливання в трубі і відповідно знімає демпфування зв'язаних з ними радіально-згинних коливань. Накладання магнітного поля безпосередньо на кавітаційну область збільшує його інтенсивність, а регулювання зазору між однойменними полюсами пластин змінює величину цього поля в поперечному перетині труби, що необхідно для зміни ступені магнітної обробки рідини в залежності від властивостей рідини. Виконання входу і ви ходу тр уби у вигляді фланців, механічно розв'язаних від самої труби зменшує демпфування згинних коливань на кінцях труби і полегшує установку тр уби і її демонтаж при ремонті. Додатково, як варіанти інтервал між ультразвуковими перетворювачами сусідніх діаметрів може дорівнювати довжині хвилі резонансних поздовжньо-згинних коливань в трубі і вони зв'язані з генератором синфазно, також ножовидний концентратор може бути розширений в бік труби. Це підвищить надійність закріплення ультразвукових перетворювачів на трубі (збільшить область зварювання) і площу введення ультразвукової енергії в тр убу і рідину. Таким чином, викладені конструктивні рішення приводять до створення пристрою, що має надійне закріплення ультразвукових перетворювачів, а в сукупності з визначеним їх розміщенням і підключенням до генератора приводить до збудження високодобротних згинних коливань в трубі і ефективної обробки рідини. Сутність винаходу пояснюється рисунками, де на Фіг.1 показана конструкція пристрою вид збоку, 6 Фіг.2 представляє конструкцію пристрою вид по осі труби, а Фіг.3 і Фіг.4 - види поздовжньо-згинних коливань труби в залежності від розміщення випромінювачів і їх зв'язку із генератором відповідно: протифазно і синфазно, Фіг.5 - конструкція магнітного модуля. Пристрій складається із труби 1 для рідини, що має на боковій поверхні чотири лиски 2, до яких в межах одного діаметру приварено торцями чотири випромінювачі 3, виконані у вигляді ножовидних концентраторів (таких концентраторів може бути 2, 3 і більше). До випромінювачів 3 з допомогою різьбового з'єднання притиснуті складені ультразвукові перетворювачі 4, кожен з яких містить передню 5 і задню 6 частотознижувальні накладки, стяжну шпильку 7 з гайкою і дві п'єзошайби 8. Аналогічно чотири перетворювачі 4 встановлені на суміжній ділянці труби 1 на відстані в межах наступного діаметру. Випромінювачі 3 можуть бути виконані у вигляді ножовидних концентраторів 9, що розширюються в бік труби. Сигнальні електроди п'єзошайб 8 електрично з'єднані з виходом генератора 10 ультразвукових коливань. Інші електроди п'єзошайб 8 через випромінювачі 3 електрично з'єднані із трубою 1 ("корпус"). Між ультразвуковими перетворювачами різних діаметрів розміщені магніти 11, що складаються із двох пластин 12, зазор d між якими регулюється гвинтами 13, закріпленими на шайбах 14. Попарно пластини 12 мають однакові полюси на бокових поверхнях, що дозволяє формувати магнітне поле в поперечному перетині труби 1, величина індукції якого може змінюватися регулюванням зазору d . Кількість магнітних пластин 12 може при необхідності збільшуватися. Вхід і ви хід труби 1 виконані у вигляді фланців 13, механічно розв'язаних від труби ущільненням 14 або проточкою 15. При цьому фланці 13 розміщені від перетворювачів 4 крайніх діаметрів приблизно на відстані четверті довжини хвилі поздовжньо-згинних коливань в трубі 1. Ультразвукові перетворювачі 4 в межах одного діаметру з'єднуються аналогічно прототипу так, щоб в тр убі збуджувалися резонансні радіальнозгинні коливання. Якщо перетворювачі сусідніх діаметрів (І, III, наприклад) розміщені з інтервалом l рівним половині довжини хвилі резонансних поздовжньо-згинних коливань в трубі, то їх потрібно електрично збуджувати протифазно, як показано на Фіг.3, де стрілочками показані напрями деформації перетворювачів. Якщо перетворювачі розміщені з інтервалом l рівним довжині хвилі тих же резонансних поздовжньо-згинних коливань в тр убі (Фіг.4), то всі перетворювачі деформуються від генератора синфазно, як показано стрілочками. Після приєднання пристрою до технологічної магістралі внутрішню порожнину труби заповнить рідина. Пристрій працює наступним чином. При подачі високочастотної напруги від генератора 10 на п'єзошайби 8 перетворювачів 4, останні починають вібрувати, збуджуючи поздовжні механічні коливання в випромінювачах 2 з напрямком деформації згідно, наприклад, із Фіг.4, які через приварені торці випромінювачів 2 передають енергію ультра 7 81605 звукових коливань трубі 1. В останній збуджуються резонансні радіально-згинні коливання і зв'язані з ними поздовжньо-згинні коливання по виду, показаному на Фіг.4, які стимулюють виникнення в об'ємі рідини, що протікає по внутрішній порожнині, кавітації, акустичних течій і т.п. Накладення магнітного поля від магнітів 11 безпосередньо на кавітаційну область збільшує індекс кавітації. Це пояснюється тим, що кавітаційні бульбашки, що несуть на своїй поверхні надлишковий негативний заряд, переміщуються в магнітному полі під дією сили Лоренца, що приводить до збільшення кавітаційної області і перекриття її із сусідніми. В залежності від вимог технологічного процесу можлива зміна кількості випромінювачів 2 в межах одного діаметру або установка наступних наборів випромінювачів з ультразвуковими перетворювачами на відповідних інтервалах один від одного чи зміна величини магнітного поля. Така конструкція пристрою забезпечить збудження резонансних радіально-згинних коливань і зв'язаних із ними резонансних поздовжньо-згинних коливань з меншими втратами енергії ніж в прототипі. Крім того, виконання лисок в місцях закріплення випромінювачів полегшує згин тр уби в цих місцях, створює умови для конструктивного задання необхідної моди коливань, зменшує втрати на паразитні коливання, що можуть збудитися, збільшує передачу енергії для основної моди коливань. При необхідності контролю або ремонту кожен ультразвуковий перетворювач 4 може бути демонтований або замінений без зупинки технологічного процесу ультразвукової обробки і без де 8 монтажу всіх перетворювачів даного діаметру. Кожен перетворювач автономний конструктивно і не впливає на інші, що підвищує їх електроакустичний к.к.д. і експлуатаційну надійність. Ме ханічна розв'язка фланців від вібруючої тр уби підвищить амплітуду вібрацій, підвищить надійність приєднання (ущільнення) пристрою до рідинної магістралі. Можливість конструктивно (зміною кількості ультразвукових перетворювачів) і регулюванням (зміною величини магнітного поля, що накладається на область кавітації) впливати на величину ультразвукової обробки, підбирати оптимальні режими, підвищить ступінь обробки рідини. Так, наприклад, було реалізовано пристрій на основі труби Ду=100мм, що мала 4 лиски і дві діаметральні групи ультразвукових перетворювачів по 4 штуки. Інтервал між групами приварених по діаметру перетворювачів становив приблизно 150мм, а потужність, що підводилася до групи із чотирьох перетворювачів складала 300Вт, що набагато більше, ніж в прототипі. Добротність окремих перетворювачів, зв'язаних з трубою, в порівнянні з прототипом збільшилася майже в 3 рази. Зміна відстані між двома кільцевими магнітами (зібраних із двох половинок) давала можливість змінювати індекс кавітації в залежності від необхідності. В результаті була отримана розвинена кавітація у всьому об'ємі труби, заповненої водою, при цьому ультразвукові перетворювачі і генератор не виділяли значних кількостей тепла. Розміри пристрою по діаметру зменшилися приблизно в 1,5 рази. 9 Комп’ютерна в ерстка В. Клюкін 81605 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for liquid treatment in flow

Автори англійськоюChornyi Valerii Ivanovych, Luhovskyi Oleksandr Fedorovych, Movchaniuk Andrii Valeriiovych

Назва патенту російськоюУстройство для обработки жидкости в потоке

Автори російськоюЧерный Валерий Иванович, Луговский Александр Федорович, Мовчанюк Андрей Валерьевич

МПК / Мітки

МПК: C02F 1/48, C02F 1/36, A61L 2/02

Мітки: потоці, пристрій, обробки, рідини

Код посилання

<a href="https://ua.patents.su/5-81605-pristrijj-dlya-obrobki-ridini-v-potoci.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки рідини в потоці</a>

Попередній патент: Супорт колесотокарного верстата

Наступний патент: Клапан електромагнітний прямоточний

Випадковий патент: Спосіб кріоконсервування еритроцитів