Пристрій керування режимами різання металорізального верстату

Номер патенту: 82161

Опубліковано: 25.07.2013

Автори: Кулик Максим Віталійович, Хребтова Оксана Анатоліївна, Гладир Андрій Іванович, Сердюк Олександр Олександрович, Лещук Олексій Юрійович

Формула / Реферат

1. Пристрій керування режимами різання металорізального верстату, який містить пристрій порівняння, задавальний пристрій, блок управління режимами різання, виконавчий механізм та датчик температури різання, який відрізняється тим, що додатково обладнаний регульованим електроприводом обертання шпинделя, регульованим електроприводом подачі інструмента, енкодерами, що встановлені на вали електроприводів, тензодатчиком, який контролює зусилля різання, цифровими мультиметрами для контролю моментів на валах електричних машин, що забезпечує можливість завдання та контролю параметрів різання, а саме зусилля різання, подача різального інструменту, частоти обертання приводу головного руху та приводу подачі інструменту, моментів головного та допоміжного руху, блок реєстрації параметрів різання реалізований за допомогою персонального комп'ютера.

2. Пристрій за пунктом 1, який відрізняється тим, що датчик температури різання (пірометр) реалізований на безконтактному визначенні потужності теплового випромінювання об'єкта вимірювання.

Текст

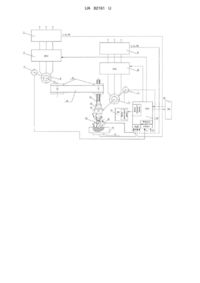

Реферат: Пристрій керування режимами різання металорізального верстату містить пристрій порівняння, задавальний пристрій, блок управління режимами різання, виконавчий механізм, датчик температури різання, регульований електропривід обертання шпинделя, регульований електропривід подачі інструмента, енкодери, вали електроприводів, тензодатчик, цифрові мультиметри, електричні машини, блок реєстрації параметрів різання. UA 82161 U (12) UA 82161 U UA 82161 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до електромеханіки та може бути використана на підприємствах машинобудівної галузі, при підготовці фахівців з обробки технологічних матеріалів, фахівців електромеханічного профілю та при виконанні наукових досліджень з вдосконалення режимів різання. При експлуатації металорізальних верстатів виникають різного роду аварійні режими: перегрів та вихід з ладу різального інструмента, швидкий знос ріжучої кромки, погіршення точності та якості обробки тощо. Це призводить до зниження якості продукції та збільшення витрат на обслуговування технологічного обладнання. Відоме технічне рішення [Станок настольно-сверлильный вертикальный модели 2М112. Руководство по эксплуатации. - Вильнос: Объединение хозрасчетных учебных предприятий "Практика", 1988], що включає в себе електропривод обертання шпинделя та ручний привід подачі інструменту. Керування процесом різання здійснює оператор шляхом ручного регулювання зусилля подачі різального інструменту. Регулювання частоти обертання шпинделя відбувається ступінчасто за рахунок обрання оператором певного співвідношення діаметрів ведучого і веденого шківів клинопасової передачі. Недоліками наведеного технічного рішення є те, що: - обрання та завдання режимів різання в залежності від властивостей матеріалу та стану різального інструменту здійснює оператор на основі набутого власного досвіду, кваліфікації та особистих якостей, тобто на якість процесу різання впливає людський фактор; - вузький діапазон та ступінчастий характер регулювання швидкості обертання шпинделя, зумовлений фіксованою кількістю співвідношень діаметрів ведучого і веденого шківів клинопасової передачі, обмежує можливості оператора у обранні режимів різання. Суттєві ознаки, які збігаються із корисною моделлю, що заявляється: - можливість завдання режимів різання (частоти обертання шпинделя, зусилля різання); - наявність електропривода головного руху, що складається з асинхронного двигуна (АД) та клинопасової передачі; - наявність привода подачі інструмента, що складається з передачі рейка-шестерня. Найбільш близьким до пристрою, що заявляється, є пристрій керування режимами різання [Пат. 64387 Україна, МПК G01N 15/00. Пристрій керування режимами різання. Омельченко І.В., Держук В.А. - № 21, 2011; Заявл. 23.03.2011; Опубл. 10.11.2011], що включає пристрій порівняння, задавальний пристрій, блок управління режимами різання, виконавчий механізм та датчик контролю температури різання, який вимірює електрорушійну силу (ЕРС), що виникає на контактних поверхнях інструмента і заготівки. Недоліками наведеного пристрою керування режимами різання є: - неможливість обробки діелектричних матеріалів, що зменшує галузь використання даного пристрою; - відсутність контролю швидкості різання, частоти обертання шпинделя, зусилля різання, що призводить до зменшення точності обробки, погіршення якості продукції, зменшення строку експлуатації різального інструменту. Суттєві ознаки, які збігаються з корисною моделлю, що заявляється: - наявність блока управління режимами різання; - наявність контролю температури різання; - наявність пристрою порівняння; - наявність задавального пристрою. Зазначений пристрій обраний найближчим аналогом пристрою, що заявляється. В основі корисної моделі поставлено задачу підвищення якості керування режимами різання за рахунок збільшення контрольованих технологічних параметрів та вдосконалення приводів виконавчих механізмів (головного руху та подачі різального інструменту). Поставлена задача вирішується шляхом встановлення додаткових датчиків контролю режимів різання та режимів роботи регульованих електроприводів подачі інструменту та головного руху; мікропроцесорного блока управління режимами різання, що забезпечує широкий діапазон та плавний характер регулювання швидкості обертання шпинделя та подачі інструмента, надає змогу точного контролю частот обертання електроприводів, підвищує продуктивність, надійність, зручність та легкість обслуговування, та сприяє збільшенню енергоефективності обладнання. Корисна модель пояснюється кресленням, де на кресленні наведено функціональну схему пристрою керування режимами різання металорізального верстату, на якій прийняті наступні позначення: 1, 5 - цифрові мультиметри електроприводів головного руху та подачі інструмента (для вимірювання струму, напруги, споживаної потужності обох електроприводів (І1, U1, W 1, I2, U2, W 2)); 2, 6 - перетворювачі частоти (ПЧ) електроприводів головного руху та подачі різального інструмента; 3, 7 - енкодери для контролю частоти обертання шпинделя (головного руху (ω1)) та 1 UA 82161 U 5 10 15 20 25 30 35 40 45 частоти обертання шестерні передачі рейка-шестерня (подачі різального інструмента (ω2)); 4, 8 - асинхронні двигуни головного руху та подачі інструмента; 9 - ведучий та ведений шківи клинопасової передачі; 10 - пас; 11 - шпиндель; 12 - втулка з рейкою; 13 - шестерня передачі рейка-шестерня; 14 - різальний інструмент (свердло); 15 - пірометр (для вимірювання температури різання (t)); 16 - оброблювана деталь; 17 - тензодатчик (для вимірювання зусилля різання (F)); 18 - персональний комп'ютер; 19 - програмований логічний контролер (ПЛК), що виконує функції аналогово-цифрового перетворювача (АЦП), пристрою порівняння; блока управління режимами різання, блока передачі даних; 20 - задавальний пристрій, що представляє собою панель оператора (ПО); S - подача різального інструменту; М - момент різання; V - швидкість різання. Пристрій, що заявляється, складається із: - регульованого електропривода обертання шпинделя, що складається з перетворювача частоти (2) та асинхронного двигуна (4), який передає оберти на шпиндель (11) через клинопасову передачу (9, 11), енкодера (3), що встановлений на вал електропривода шпинделя, який вимірює частоту обертання та надсилає сигнал до ПЛК (19); - регульованого електропривода подачі інструмента, що складається з перетворювача частоти (6) та асинхронного двигуна (8), який здійснює за допомогою передачі шестерня-рейка повздовжнє переміщення втулки (12), в середині якої жорстко закріплений шпиндель (11) за допомогою підшипників кочення, енкодера (7), що встановлений на вал електропривода подачі інструмента, який вимірює частоту обертання та надсилає сигнал до ПЛК (19), який контролює подачу різального інструмента (14); - пірометра (15) для контролю температури різання, встановленого на шпиндельній бабці, який надсилає інформацію до ПЛК (19); - тензодатчика (17) для контролю зусилля різання, який надсилає інформацію до ПЛК (19); - цифрових мультиметрів (1, 5) для контролю струмів, напруги, потужності, які надсилають інформацію до ПЛК (19) для подальшого розрахунку моментів на валах асинхронних двигунів; - задавального пристрою, що являє собою панель оператора (20); - ПЛК (19) для контролю, керування перетворювачами, перерахунку та передачі до персонального комп'ютера (ПК) (18) технологічної інформації для подальшої регістрації та обробки. Робота пристрою керування режимами різання металорізального верстату починається з того, що оператор згідно з технологічним процесом задає за допомогою панелі оператора (20): тип оброблюваного матеріалу, параметри різального інструмента згідно технологічної карти. Номінальні (оптимальні) параметри режимів різання визначаються ПЛК (19) згідно з закладеною до постійної пам'яті ПЛК базою даних, отриманою на підставі попередніх досліджень. ПЧ1 (2), ПЧ2 (6) отримують сигнали завдання і здійснюють відпрацювання заданих технологічних параметрів (частоти обертання шпинделя (ω1), подачі різального інструменту) шляхом обрання відповідної частоти та амплітуди напруги живлення ПЧ. ПЛК (19) отримує сигнал з тензодатчика (17), фіксує початок обробки та переходить до режиму стабілізації подачі різального інструменту (S) за рахунок зворотного зв'язку з використанням енкодера (7), одночасно ПЛК (19) проводить стабілізацію швидкості різання (V) за рахунок зворотного зв'язку з використанням енкодера (3). ПЛК (19) виконує опитування датчика температури (15) та тензодатчика (17) і одночасно проводить опитування цифрових мультиметрів (1, 5) для контролю моментів. В ПЛК (19) за допомогою пристрою порівняння проводиться порівняння поточних значень відповідних контрольованих параметрів з максимально припустимими значеннями, що зберігаються в постійній пам'яті ПЛК (19). Якщо одне чи кілька з контрольованих значень перевищує максимально припустимі, то ПЛК надсилає сигнал "Аварійна ситуація" до панелі оператора (20), а блок управління режимами різання, що розміщений в ПЛК дає сигнал на блокування роботи ПЧ1 та ПЧ2. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Пристрій керування режимами різання металорізального верстату, який містить пристрій порівняння, задавальний пристрій, блок управління режимами різання, виконавчий механізм та датчик температури різання, який відрізняється тим, що додатково обладнаний регульованим електроприводом обертання шпинделя, регульованим електроприводом подачі інструмента, енкодерами, що встановлені на вали електроприводів, тензодатчиком, який контролює зусилля різання, цифровими мультиметрами для контролю моментів на валах електричних машин, що забезпечує можливість завдання та контролю параметрів різання, а саме зусилля різання, подача різального інструменту, частоти обертання приводу головного руху та приводу подачі 2 UA 82161 U 5 інструменту, моментів головного та допоміжного руху, блок реєстрації параметрів різання реалізований за допомогою персонального комп'ютера. 2. Пристрій за пунктом 1, який відрізняється тим, що датчик температури різання (пірометр) реалізований на безконтактному визначенні потужності теплового випромінювання об'єкта вимірювання. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюControl device of cutting modes of machine tool

Автори англійськоюHladyr Andrii Ivanovych, Khrebtova Oksana Anatoliivna, Serdiuk Oleksandr Oleksandrovych, Kulyk Maksym Vitaliiovych, Leschuk Oleksii Yuriiovych

Назва патенту російськоюУстройство управления режимами резания металлорежущего станка

Автори російськоюГладыр Андрей Иванович, Хребтова Оксана Анатольевна, Сердюк Александр Александрович, Кулик Максим Витальевич, Лещук Алексей Юрьевич

МПК / Мітки

МПК: B23B 39/08, B23B 39/00, B23Q 15/00

Мітки: пристрій, керування, металорізального, режимами, різання, верстату

Код посилання

<a href="https://ua.patents.su/5-82161-pristrijj-keruvannya-rezhimami-rizannya-metalorizalnogo-verstatu.html" target="_blank" rel="follow" title="База патентів України">Пристрій керування режимами різання металорізального верстату</a>

Попередній патент: Комплекс для задання режимів роботи взаємопов’язаних частотно-регульованих електроприводів

Наступний патент: Багатоступеневий відцентровий насос

Випадковий патент: Спосіб діагностики розвитку атеросклерозу