Система керування процесом різання

Номер патенту: 80340

Опубліковано: 27.05.2013

Автори: Діордіца Ірина Миколаївна, Коротиш Олексій Олександрович, Шевченко Вадим Володимирович, Коротиш Анастасія Ігорівна

Формула / Реферат

Система керування процесом різання, що містить датчик, пристрій порівняння, блок керування режимами різання, до виходу якого підключений виконавчий механізм, яка відрізняється тим, що, з метою підвищення точності і якості, система забезпечена блоком вимірювання шорсткості, що містить лінзу, модулятор і фотоприймач інфрачервоного випромінювання і послідовно сполучені підсилювач, перетворювач і пристрій порівняння, до одного з входів якого підключено задаючий пристрій, причому вихід блока вимірювання шорсткості і блока контролю точності деталі підключений до входу блока керування.

Текст

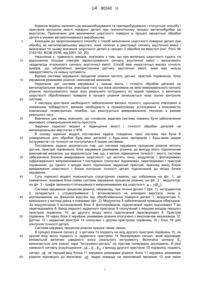

Реферат: Система керування процесом різання містить датчик, пристрій порівняння, блок керування режимами різання, до виходу якого підключений виконавчий механізм. З метою підвищення точності і якості, система забезпечена блоком вимірювання шорсткості, що містить лінзу, модулятор і фотоприймач інфрачервоного випромінювання і послідовно сполучені підсилювач, перетворювач і пристрій порівняння, до одного з входів якого підключено задаючий пристрій, причому вихід блока вимірювання шорсткості і блока контролю точності деталі підключений до входу блока керування. UA 80340 U (12) UA 80340 U UA 80340 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування та приладобудування і стосується способу і пристроїв контролю якості поверхні деталі при технологічному процесі металообробки на верстатах. Призначено для визначення шорсткості поверхні в процесі механічної обробки деталі в умовах автоматизованого виробництва. Близьким до запропонованого способу є спосіб визначення шорсткості поверхні деталі при обробці на металорізальному верстаті, який полягає в реєстрації сигналу акустичної емісії і визначенні по ньому значення шорсткості деталі в процесі її обробки на верстаті [пат. Росії № 2163182, В23В 25/06, від 2001. 02. 20]. Недоліком є: тривалість вимірів, пов'язана з тим, що про величину шорсткості судять по відношенню площин спектрів зареєстрованого сигналу акустичної емісії і визначеного заздалегідь еталонного сигналу акустичної емісії. Спосіб має недостатньо високу точність вимірів, що обумовлено використанням датчику акустичної емісії, який має низьку завадостійкість та низьку чутливість. Відома система керування процесом різання містить датчик, пристрій порівняння, блок керування режимами різання і виконавчий механізм. Недоліком цієї системи керування є низька якість і точність обробки деталей на металорізальних верстатах, унаслідок того, що вона заснована на зміні вимірювального сигналу різання, контролюючого лише знос різального інструменту по задній поверхні, а величина шорсткості оброблюваної поверхні в процесі різання залишається поза зоною контролю системи. У наслідок зростання необхідності забезпечення високої точності, одночасно пов'язаної зі зниженням собівартості, виникає необхідність в промисловому устаткуванні з можливістю компенсації геометричних похибок, що реєструється вимірювальною технікою в режимі реального часу. Вивчення цих явищ пояснило, що основною задачею системи повинно бути забезпечення важливого співвідношення якість-простота. Задачею корисної моделі є підвищення якості і точності обробки деталей на металорізальних верстатах з ЧПК. В основу корисної моделі поставлена задача створення такої системи, яка була б універсальна для обробки будь-яких деталей з будь-яких матеріалів і будь-яким видом інструментів і по точності не поступалася б іншим системам. Поставлена задача досягається тим, що система керування процесом різання містить датчик, пристрій порівняння, блок керування режимами різання, до виходу якого підключений виконавчий механізм, що відрізняється тим що, з метою підвищення точності і якості, система забезпечена блоком вимірювання шорсткості, що містить лінзу, модулятор і фотоприймач інфрачервоного випромінювання і послідовно сполучені підсилювач, перетворювач і пристрій порівняння, до одного з входів якого підключено задаючий пристрій, причому вихід блока вимірювання шорсткості і блока контролю точності деталі підключений до входу блока керування. Суть корисної моделі пояснюється структурною схемою, що зображена на фіг. 1, де схематично показана блок-схема системи керування процесом різання, на фіг. 2 - модулятор; на фіг. 3 - графік залежності інтенсивності випромінювання від шорсткості w ƒRa . Система керування процесом різання, наприклад, при точінні деталі 1 (фіг. 1), інструментом 2, складається з струмоприймача 3, встановленого на шпинделі верстата, лінзи 4, розташованою на фокусній відстані від оброблювальної поверхні деталі 1, модулятора 5, виконаного у вигляді диска з отворами (фіг. 2). Модулятор 5 забезпечений приводом обертання. За модулятором 5 встановлений блок 6 фотоприймачів, підключений через підсилювач 7 до перетворювача 8. Вихід першого задаючого пристрою 9 сполучений з першим входом першого пристрою порівнянь 10, до другого входу якого підключений перетворювач 8. Пристрій порівнянь 10 через блок її керувань режимами різання сполучено з виконавчим механізмом 12. Датчик 13 і задаючий пристрій 14 сполучені з другим пристроєм порівнянь 15 і блок 16 для контролю точності деталі. Система керувань процесом різання працює таким чином. В процесі різання сигнал E з датчика 13 подають на вхід другого пристрою порівнянь 15, на другий вхід якого подають із задаючого пристрою 14 безперервно сигнал, який відповідає мінімальній величині швидкості зносу різального інструменту. Величина сигналу Е0 визначається для кожної пари "інструмент-деталь" на підставі попередніх досліджень. В разі наявності сигналу розузгодження E E E0 з виходу другого пристрою 15 порівнянь подають сигнал E на перший вхід блока 11 керувань режимами різання. Блок 11 керувань режимами різання відповідно до величини E видає команду на виконавчий механізм 12 для зміни 1 UA 80340 U 5 10 15 20 режимів різання з метою усунення розузгодження між E і E0 . При цьому в кінці операції контролюємо точність деталі за допомогою блока 16. Через час t після початку різання включається друга підсистема керування. Час t визначається на підставі залежності l t , S де l - відстань між різальним інструментом і лінзою, мм; S - хвилинна подача, мм/хв., Геометричну похибку x можна описати як x wx : w x w x w р. м .x w у. к. x , де w x - переміщення оброблюваної деталі від дії радіальної сили різання, що становить Fy ; w р. м .x - пружна деформація вузла револьверного механізму; w у. к. x - деформації, що враховують лінійні переміщення центрів і кута повороту шпинделя. Випромінювання з обробленої поверхні фокусується лінзою 4 в плоскості розташування блока 6 фотоприймачів. Встановлений перед блоком 6 фотоприймачів модулятор 5 здійснює модуляцію випромінювання. У блоці 6 фотоприймачів інтенсивність випромінювання перетвориться в імпульсний сигнал, який потім посилюється в підсилювачі 7 і перетвориться в перетворювачі 8 в постійний електричний сигнал, величина якого пропорційна інтенсивності випромінювання. З першого задаючого пристрою 9 безперервно подають сигнал U0 на перший вхід першого пристрою порівнянь 10, на другий вхід якого подають сигнал U з перетворювача 8. Величина сигналу U0 відповідає величині шорсткості поверхні обробленої деталі, яку необхідно отримати після обробки. За наявності сигналу розузгодження, з виходу першого пристрою 10 порівнянь подають сигнал на другий вхід блока 11 керувань режимами різання. Блок 11 керувань режимами різання на підставі сигналу розузгодження, а також E видає команду на виконавчий механізм 12 для зміни режимів різання. Алгоритм зміни режимів різання можна представити у вигляді , 25 30 35 40 45 50 V K1U K 2 O , S K 3 U K 4 E де K 1 , K 2 , K 3 , K 4 - коефіцієнти, які визначаються заздалегідь на підставі експериментів. Суть корисної моделі полягає в тому, що в процесі різання окрім виміру сигналу різання, що дозволяє контролювати знос різального інструменту по задній поверхні, вимірюється інфрачервоне випромінювання з обробленої поверхні. Відомо, що інтенсивність випромінювання визначається з виразу W T4 , де - випромінююча здатність поверхні; - постійна Стефана-Бальцмана; T температура. Встановлено, що є залежить від шорсткості поверхні, з якою вимірюється інтенсивність випромінювання. Чим більше величина шорсткості поверхні, тим більше є і відповідно інтенсивність випромінювання, за умови, якщо температура постійна. При сталому процесі різання середня температура обробленої поверхні на відстані 10 мм від зони різання для пари "інструмент-деталь" практично не міняється в порівнянні із зміною величини , залежної від величини шорсткості поверхні. На фіг. 3 показаний графік залежності випромінювання від величини R a , отриманої при обробці сталі (Ст45) інструмент Т15К6 (V=120 м/хв., t=1 мм, S=0,1 мм/об). Випромінювання вимірюють з обробленої поверхні на відстані 3 мм від зони різання. При Ra=6 мкм величина w не змінюється. Отже, система забезпечує надійну роботу, коли R a змінюється від 6 до 0,2. Система дозволяє безпосередньо в процесі різання контролювати ступінь зносу різального інструменту і величину шорсткості оброблюваної поверхні, а також точність розмірів деталі що підвищує точність обробки в 1,2 разу. Джерела інформації: 1. Патент России. В23В 25/06, G01B 7/34, G01B 17/00. Способ определения шероховатости поверхности детали при обработке на металлорежущем станке. / Дорофеев С.Н., Горшков А.С., Латуновский В.В., Моисеев В.А., Гордеев Ю.И. № 2163182. Заявл. 02.11.2000. Опубл. 20.02.2001.-4 с. 2. Авторское свидетельство СССР № 666045, кл. B23Q 15/00, 1977 г. 2 UA 80340 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Система керування процесом різання, що містить датчик, пристрій порівняння, блок керування режимами різання, до виходу якого підключений виконавчий механізм, яка відрізняється тим, що, з метою підвищення точності і якості, система забезпечена блоком вимірювання шорсткості, що містить лінзу, модулятор і фотоприймач інфрачервоного випромінювання і послідовно сполучені підсилювач, перетворювач і пристрій порівняння, до одного з входів якого підключено задаючий пристрій, причому вихід блока вимірювання шорсткості і блока контролю точності деталі підключений до входу блока керування. 3 UA 80340 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for control of cutting process

Автори англійськоюShevchenko Vadym Volodymyrovych, Diorditsa Iryna Mykolaivna, Korotysh Oleksii Oleksandrovych, Korotysh Anastasia Ihorivna

Назва патенту російськоюСистема управления процессом резки

Автори російськоюШевченко Вадим Владимирович, Диордица Ирина Николаевна, Коротыш Алексей Александрович, Коротыш Анастасия Игоревна

МПК / Мітки

МПК: B23B 25/00, B23Q 15/00

Мітки: система, різання, процесом, керування

Код посилання

<a href="https://ua.patents.su/6-80340-sistema-keruvannya-procesom-rizannya.html" target="_blank" rel="follow" title="База патентів України">Система керування процесом різання</a>

Попередній патент: Спосіб дії на розвиток мови людини

Наступний патент: Спосіб очищення підземних вод від сполук заліза

Випадковий патент: Кімнатний екран-утеплювач зовнішньої стіни