Спосіб позапічної обробки сталі

Номер патенту: 85065

Опубліковано: 11.11.2013

Автори: Кулік Андрій Дмитрович, Похвалітий Артем Анатолійович

Формула / Реферат

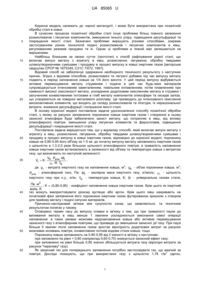

1. Спосіб позапічної обробки сталі, що включає випуск металу з агрегату в ківш, розкислення, легування, обробку твердими шлакоутворюючими сумішами і продувку в процесі випуску в ковші інертним газом, який відрізняється тим, що порожнину ковша на 0,80-0,95 його об'єму за 1-5 хв. до початку випуску металу заповнюють інертним газом з щільністю в 1,3-2,0 рази більшою щільності атмосферного повітря, а тривалість наповнення ковша інертним газом встановлюють в залежності від температури та об'єму порожнини ковша з витратою газу, що визначають по наступній формулі:

![]() ,

,

де ![]() - витрата інертного газу на наповнення ковша, м3;

- витрата інертного газу на наповнення ковша, м3; ![]() - об'єм порожнини ковша, м3;

- об'єм порожнини ковша, м3; ![]() - атмосферний тиск, Па;

- атмосферний тиск, Па; ![]() - молярна маса інертного газу, кг/моль;

- молярна маса інертного газу, кг/моль; ![]() - щільність інертного газу при н.у., кг/м3.;

- щільність інертного газу при н.у., кг/м3.; ![]() - температура ковша, К;

- температура ковша, К; ![]() - універсальна газова стала,

- універсальна газова стала, ![]() ; К = (0,80-0,95) - коефіцієнт наповнення ковша інертним газом.

; К = (0,80-0,95) - коефіцієнт наповнення ковша інертним газом.

2. Спосіб за п. 1, який відрізняється тим, що як інертний газ використовують діоксид вуглецю.

3. Спосіб за п. 1, який відрізняється тим, що як інертний газ використовують аргон.

4. Спосіб за п. 1, який відрізняється тим, що ківш накривають на початковій фазі заповнення його порожнини інертним газом футерованою кришкою з отвором для прийому металу і подачі сипучих матеріалів.

Текст

Реферат: UA 85065 U UA 85065 U 5 10 15 20 25 30 35 Корисна модель належить до чорної металургії, і може бути використана при позапічній обробці сталі в ковші. В сучасних процесах позапічної обробки сталі існує проблема більш повного засвоєння розкислювачів і легуючих компонентів, зменшення їхнього угару, підвищення десульфурації та покращення якості сталі. Зазначені проблеми вирішують різними способами, зокрема застосуванням різних технологій подачі розкислювачів і легуючих компонентів в ківш, регулюванням режимів продувки та ін. Однак ці проблеми в повній мірі залишаються не вирішеними. Найбільш близьким за своєю суттю (прототип) є спосіб рафінування рідкої сталі, що включає випуск металу з агрегату в ківш, розкислення, легування, обробку твердими шлакоутворюючими сумішами і продувку в процесі випуску в ковші інертним газом [авторське свідоцтво СРСР № 1675349, С21С 7/072, 1991]. Відомий спосіб не забезпечує одержання необхідного технічного результату з наступних причин. Згідно з відомим способом, розкислювачі та легуючі добавки під час випуску металу подають в період наповнення ковша на 1/4 його висоти. У цей період випуску відбувається активне перемішування металу струменем і подача в цей час будь-яких матеріалів супроводжується інтенсивним заметаленням, повільним оплавленням, потім плавленням при наявності високої окисленості металу, ускладнене додатковим окисленням металу в струмені і залученням конвективними потоками в глиб металу компонентів атмосфери та оксидів заліза, що утворюються на поверхні металевого розплаву. Це призводить до інтенсивного окислення високоактивних елементів, що входять до складу розкислювачів та лігатури, їх нераціональної витрати, зниження десульфурації і погіршення якості сталі. В основу корисної моделі поставлена задача удосконалення способу позапічної обробки сталі, у якому за рахунок заповнення порожнини ковша інертним газом і створення в ньому захисної атмосфери буде забезпечено захист металу, що потрапляє в ківш, від впливу атмосферного повітря, зменшення угару легуючих елементів та феросплавів, підвищення десульфурації і покращення якості сталі. Поставлена задача вирішується тим, що у відомому способі, який включає випуск металу з агрегату в ківш, розкислення, легування, обробку твердими шлакоутворюючими сумішами і продувку в процесі випуску в ковші інертним газом, відповідно до корисної моделі, порожнину ковша на 0,80-0,95 його об'єму за 1-5 хв. до початку випуску металу заповнюють інертним газом з щільністю в 1,3-2,0 рази більшою щільності атмосферного повітря, а тривалість наповнення ковша інертним газом встановлюють в залежності від об'єму та температури ковша з витратою газу, що визначають по наступній залежності: V P М Vг K K атм г , г R TK 3 3 де Vг - витрата інертного газу на наповнення ковша, м ; VK - об'єм порожнини ковша, м ; Pатм - атмосферний тиск, Па; Мг - молярна маса інертного газу, кг/моль; г - щільність інертного газу при н.у., кг/м; TK - температура ковша, К; R - універсальна газова стала, 40 45 50 55 Па м3 ; K = (0,80-0,95) - коефіцієнт наповнення ковша інертним газом. Крім цього як інертний моль K газ можуть використовувати діоксид вуглецю або аргон. Крім цього ківш накривають на початковій фазі заповнення його порожнини інертним газом футерованою кришкою з отвором для прийому металу і подачі сипучих матеріалів. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому. Оговорено термін часу до випуску плавки в зв'язку з тим, що при тривалості паузи до виливання металу в ківш менше 1 хвилини ускладнюється виконання самої операції наповнення: в таких умовах можливе недозаповнення ковша або активне перемішування захисного газу з атмосферним повітрям, що призведе до зменшення захисної дії газу. При паузі більше 5 хвилин після заповнення газом зростає вірогідність додаткових витрат за рахунок можливих коливань повітря, конвективних потоків вздовж стінок ковша, тощо. Порожнину ковша заповнюють на 0,80-0,95 від її ємності в зв'язку з наступним: при заповненні па рівні < 0,80 (наприклад 0,60-0,70) знижується захисний ефект газу; при заповненні на рівні більше 0,95 значно збільшується витрата газу (вірогідні витрати за рахунок "переливу" газу). Як захисний газ для попереднього заповнення потрібно застосовувати газ, що важчий за 3 повітря. Досліди показують, що при використанні газу з щільністю 1,78 г/м (аргон, 1 UA 85065 U 5 ρАr/ρповітря=1,78/1,29=1,39) в порожнині ковша створюється стабільний газовий шар, який самотужки не витікає з ковша. Такою ж ознакою характеризується газ діоксид вуглецю (СО 2, ρCO2/ρповітря=1,96/1,29=1,52), який в умовах сталеплавильного процесу є достатньо інертним. До того ж, тривалість наповнення ковша інертним газом встановлюють в залежності від об'єму та температури ковша з витратою газу, що визначають по наступній залежності: V P М Vг K K атм г , г R TK 3 де Vг - витрата інертного газу на наповнення ковша, м; VK - об'єм порожнини ковша, м ; Pатм - атмосферний тиск, Па; Мг - молярна маса інертного газу, кг/моль; г - щільність інертного газу при н.у., кг/м; TK - температура ковша, К; R - універсальна газова стала, 10 15 20 25 30 Па м3 ; К= (0,80-0,95) - коефіцієнт наповнення ковша інертним газом. моль K Для підвищення ефективності застосування захисного газу ківш накривають футерованою кришкою з отвором для прийому металу і подачі сипучих матеріалів. Виконання цього на початковій фазі заповнення ковша газом дозволить уникнути додаткових витрат захисного газу в зв'язку з дією таких факторів, як конвективний винос, протяги тощо. Використання кришки дозволить в цілому підвищити ефективність застосування газу: за рахунок утворення захисної зон и в ковші; за рахунок блокування потоків повітря, що можуть потрапляти в порожнину ковша із струмком рідкого металу. При таких умовах метал, що потрапляє в ківш, захищається від впливу атмосферного повітря, зменшується угар легуючих елементів та феросплавів за рахунок заповнення порожнини ковша інертним газом і створення в ньому захисної атмосфери, підвищується десульфурація і покращується якість сталі. Приклад здійснення способу. Здійснюють позапічну обробку в ковші сталі марки 10Г2ФБІО, вміст сірки в металі до випуску становить 0,025 %. Перед випуском плавки з 250-т конвертера ківш з температурою футеровки 300 °C (573 К) накривають футерованою кришкою з отвором для прийому металу і подачі сипучих матеріалів і 3 наповнюють ківш аргоном протягом 10 хвилин з інтенсивністю 90 м /год. При цьому тривалість наповнення ковша аргоном встановлюють в залежності від температури і об'єму ковша - таким чином, щоб витрата аргону дорівнювала: VK Pатм Мг 36 10 5 0,04 0,88 15 м3 г R TK 178 8,314 573 , 3 3 де Vг - витрата інертного газу на наповнення ковша, м ; VK - об'єм порожнини ковша, м ; Pатм - атмосферний тиск, Па; Мг - молярна маса інертного газу, кг/моль; г - щільність 3 інертного газу при н.у., кг/м ; TK - температура ковша, К; R - універсальна газова стала, Vг K 35 40 45 50 Па м3 ; К = (0,80-0,95) - коефіцієнт наповнення ковша інертним газом. моль K За 3 хвилини до початку випуску плавки подачу аргону припиняють. Далі в процесі випуску плавки метал в ковші продувають аргоном і вводять розкислювачі, легуючі добавки й тверду шлакоутворюючу суміш. При цьому відбувається захист металу, що потрапляє в ківш, від впливу атмосферного повітря, зменшується угар легуючих елементів та феросплавів за рахунок заповнення порожнини ковша інертним газом і створення в ньому захисної атмосфери, підвищується десульфурація і покращується якість сталі. В таблиці приведено приклади здійснення способу з різними технологічними параметрами. В шостому прикладі, прототипі, через відсутність захисної атмосфери в ковші відбувається окислення високоактивних компонентів. В таких умовах збільшується витрата розкислювачів і зменшується десульфурація. В другому та п'ятому прикладі внаслідок відсутності кришки відбувається ежекція повітря в порожнину ковша, через що захисна дія інертного газу знижується. В четвертому прикладі при відсутності кришки і внаслідок перевищення межі часу до початку випуску плавки відбувається надходження повітря з конвективними потоками вздовж стінок ковша, повітря перемішується з захисним газом, що призводить до зникнення захисної атмосфери. 2 UA 85065 U В першому і третьому прикладі внаслідок використання кришки та заповнення порожнини ковша інертним газом в оптимальних межах часу до початку випуску плавки зменшується угар розкислювачів та підвищується десульфурація. Параметри Місткість ковша, т 3 Об'єм порожнини ковша, м Температура ковша, К Коеф. наповнення ковша інертним газом Час до початку випуску плавки, хв. Наявність кришки Витрата інертного газу на наповнення порожнини 3 ковша, м Вміст сірки в сталі до обробки, % Вміст сірки в сталі після обробки, % Ступінь десульфурації, % 1 250 38 600 0,95 2 + 2 250 38 800 0,70 4 16 9 0,025 0,006 76 0,019 0,009 53 Приклади 3 4 160 160 28 28 1100 700 0,95 0,85 3 10 + 7 5 250 38 900 0,95 2 6 250 38 11 9 0,022 0,020 0,027 0,017 0,007 0,012 0,012 0,011 68 40 56 35 5 Таким чином, корисна модель, що заявляється, дозволяє підвищити якість сталі при позапічній обробцісталі в ковші за рахунок заповнення порожнини ковша інертним газом і створення в ньому захисної атмосфери. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 1. Спосіб позапічної обробки сталі, що включає випуск металу з агрегату в ківш, розкислення, легування, обробку твердими шлакоутворюючими сумішами і продувку в процесі випуску в ковші інертним газом, який відрізняється тим, що порожнину ковша на 0,80-0,95 його об'єму за 1-5 хв. до початку випуску металу заповнюють інертним газом з щільністю в 1,3-2,0 рази більшою щільності атмосферного повітря, а тривалість наповнення ковша інертним газом встановлюють в залежності від температури та об'єму порожнини ковша з витратою газу, що визначають по наступній формулі: V P Мг , Vг K K атм г R TK 3 3 при н.у., кг/м ; TK - температура ковша, К; R - універсальна газова стала, 25 3 де Vг - витрата інертного газу на наповнення ковша, м ; VK - об'єм порожнини ковша, м ; Pатм атмосферний тиск, Па; Мг - молярна маса інертного газу, кг/моль; г - щільність інертного газу Па м3 ; К = (0,80моль K 0,95) - коефіцієнт наповнення ковша інертним газом. 2. Спосіб за п. 1, який відрізняється тим, що як інертний газ використовують діоксид вуглецю. 3. Спосіб за п. 1, який відрізняється тим, що як інертний газ використовують аргон. 4. Спосіб за п. 1, який відрізняється тим, що ківш накривають на початковій фазі заповнення його порожнини інертним газом футерованою кришкою з отвором для прийому металу і подачі сипучих матеріалів. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 7/072

Мітки: позапічної, сталі, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/5-85065-sposib-pozapichno-obrobki-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб позапічної обробки сталі</a>

Попередній патент: Об’ємний гідропривід механізму підйому кабіни

Випадковий патент: Пристрій для виявлення біологічно активних точок