Пристрій для обробки точінням фланцевих нежорстких циліндрів

Номер патенту: 85611

Опубліковано: 10.02.2009

Автори: Пашков Євгеній Валентинович, Переходченко Сергій Олександрович, Бохонський Олександр Іванович

Формула / Реферат

1. Пристрій для обробки точінням фланцевих нежорстких циліндрів, що містить чашоподібний статор з концентричними кільцевими канавками під магнітопроводи з осердями і фазними котушками, осьові вакуумні присмоктувачі, які розміщені між радіальними рядами осердь з котушками, а також радіальну аеростатичну опору, який відрізняється тим, що виконаний з немагнітного матеріалу статор забезпечений центральним циліндричним осьовим упором для аеростатичної опори і радіальними магнітопроводами, що зв'язують між собою кільцеві магнітопроводи в місцях розміщення фазних котушок з осердями, висота розташування полюсних наконечників яких відносно зовнішньої поверхні торця статора, яка звернена до фланцевої частини циліндра, що обробляється, більша, ніж висота розташування робочих поверхонь вакуумних присмоктувачів.

2. Пристрій за п. 1, який відрізняється тим, що радіальна аеростатична опора для циліндричної частини деталі, що також обробляється, виконана у вигляді плоскої трубчатої підпружиненої в осьовому напрямі спіралі з центральною закритою по кінцях розподільною канавкою на зовнішній гвинтовій поверхні, що з'єднана радіальними отворами з порожниною спіралі, яка підключена до джерела тиску, і з внутрішньою профільною опорною поверхнею під кульки, що розміщені в спіральній канавці зафіксованого в осьовому напрямі центруючого циліндра, який обертається, забезпеченого торцевими консолями, що проходять через дугоподібні отвори в донній частині статора і що з'єднують його з вихідним валом неповноповоротного стежачого пневмодвигуна, що встановлений на внутрішній поверхні торця статора.

Текст

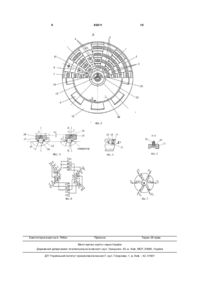

1. Пристрій для обробки точінням фланцевих нежорстких циліндрів, що містить чашоподібний статор з концентричними кільцевими канавками під магнітопроводи з осердями і фазними котушками, осьові вакуумні присмоктувачі, які розміщені між радіальними рядами осердь з котушками, а також радіальну аеростатичну опору, який відрізняється тим, що виконаний з немагнітного матеріалу статор забезпечений центральним циліндрич C2 2 (13) 1 3 85611 СССР, МКИ В23В31/40. Зажимное устройство / Е.В. Пашков (СССР) - №3813193/25; Заявлено 19.11.84. Опубл. 07.05.86, Бюл. №17], затискним елементом якого є плоска спіраль з профільною опорною поверхнею під кульки, що розміщені в спіральній канавці центруючого циліндра, який встановлено на шпинделі з можливістю обертання, що створюється пневмодвигуном. Зміщення кульок в осьовому і радіальному напрямах, що відбуваються при обертанні циліндра, приводять до рівномірного розтискання в радіальному напрямі спірального затискного елемента і закріпленню встановленої на ньому деталі, яка обробляється. До недоліків даного пристрою необхідно віднести контактний спосіб закріплення деталей, що спричиняє пошкодження базової поверхні, а також відсутність осьового упора для випадків обробки деталей, забезпечених нежорстким фланцем. Конструкція не передбачає усунення осьових зазорів між крайніми витками спірального елемента і упорними поверхнями, які виникають при збільшенні його зовнішнього діаметра при розтисканні, що спричиняє зменшення довжини. Наявність осьових зазорів приводить до осьового зміщення спірального елемента під дією осьової складової сили різання, що негативно впливає на якість обробки і точність виконання осьових розмірів, насамперед фланцевої частини деталі. Крім того, необхідний спеціальний привід (верстат) для реалізації процесу точіння. За прототип взято пристрій для токарної обробки тонкостінних циліндричних деталей [Патент №61992, Україна, Бюл. №12, 2003], який містить чашоподібний магнітний корпус, що є статором, на донній частині якого розміщені концентрично кільцеві зубчасті магнітопроводи з фазними котушками, що зафіксовані тримачами у вигляді секторів, які розташовані між радіальними рядами полосних наконечників магнітопроводів з котушками, торцеві поверхні яких, звернені до деталі, що обробляється, містять закриті кармани, що є аеростатичними осьовими опорами, і пов'язані з джерелом стисненого повітря, а стінка чашоподібного корпусу являє собою радіальну аеростатичну опору для циліндричної деталі, що обробляється. При живленні фазних котушок створюються сили притягання деталі, що обробляється, до полюсних наконечників кільцевих магнітопроводів, обертальний момент і центруючи сили, які направлені по радіусах до осі пристрою (осі обертання деталі). Основним недоліком даного пристрою є неможливість забезпечення стійкого осьового розташування фланцевих циліндрів відносно полюсних наконечників магнітопроводів внаслідок дії на них моменту, що створюється як консольно розташованою відносно полюсних наконечників масою циліндра так і радіальною складовою сили різання, що викликають кутовий розворот осі циліндра, порушуючи тим самим точність центрування. Крім того, відсутність можливості змінювати діаметр установлювальної поверхні радіальної аеростатичної опори не дозволяє встановлювати деталі з широким полем допуску базової циліндричної поверхні, а відсутність радіальних магніто 4 проводів приводить до значних втрат магнітного потоку в магнітному статорі. Все це негативно впливає на технологічні можливості пристрою відносно фланцевих циліндрів. В основу винаходу покладена задача забезпечення точного безконтактного центрування і надійного базування в осьовому напрямі фланцевих деталей, що обробляються, чим забезпечується підвищення точності, продуктивності і якості обробки. Суть винаходу полягає в тому, що в конструкції пристрою, який містить чашоподібний статор з концентричними кільцевими канавками під магнітопроводи з осердями і фазними котушками, осьові вакуумні присмоктувачі, що розміщені між радіальними рядами осердь з котушками, а також радіальну аеростатичну опору, статор, виконаний немагнітним, забезпечений центральним циліндричним осьовим упором для радіальної аеростатичної опори і радіальними магнітопроводами, які зв'язують між собою кільцеві магнітопроводи в місцях розміщення котушок з осердями, висота розташування полюсних наконечників яких відносно зовнішньої торцової поверхні статора, яка звернена до фланцевої частини циліндра, що обробляється, більше, ніж висота розташування робочих поверхонь вакуумних присмоктувачів, а радіальна аеростатична опора для циліндричної частини деталі, що також обробляється, виконана у вигляді плоскої трубчатої підпружиненої в осьовому напрямі спіралі з центральною закритою по кінцях розподільною канавкою на зовнішній гвинтовій поверхні, що з'єднана радіальними отворами з порожниною спіралі, яка підключена до джерела тиску, і з внутрішньою профільною опорною поверхнею під кульки, що розміщені в спіральній канавці центруючого циліндра, що обертається, і який зафіксовано в осьовому напрямі і забезпечено торцевими консолями, що проходять через дугоподібні отвори в донній частині статора і що з'єднують його з вихідним валом неповноповоротного стежачого пневмодвигуна, який встановлено на внутрішній поверхні торця статора. При порівнянні аналогів і прототипу з запропонованим технічним рішенням видно, що у ньому наявні нові технологічні можливості, що полягають в повній відсутності контакту деталі, що обробляється, з його установлювальними поверхнями, можливості регулювання (зміни) діаметра установлювальної поверхні радіальної аеростатичної опори, усуненні осьових люфтів в механізмі, який центрує, зниженні втрат магнітних потоків, підвищенні точності центрування і позиціонування в осьовому напрямі. На Фіг.1 приведена конструкція пристрою в розрізі; на Фіг.2 - вид А на Фіг.1; на Фіг.3 - схема радіальної деформації спіральної аеростатичної опори; на Фіг.4 - схема фіксації кінця спіральної аеростатичної опори на циліндричному упорі статора; на Фіг.5 - переріз по А-А на Фіг.4; на Фіг.6 схема підключення фазних обмоток; на Фіг.7 схема напрямів магнітних потоків, що створюються котушками статора. Пристрій (Фіг.1 та 2) містить немагнітний статор 1 у вигляді чаші, на зовнішньому боці донної 5 85611 частини якого виконані концентричні кільцеві канавки під кільцеві магнітоприводи 2 з осердями 3 і фазними котушками 4 і кільцева канавка під складовий кільцевий магнітопровод 5 з Г-подібними осердями 6 і фазними котушками 7, а також радіальні канавки (пази) під радіальні магнітоприводи 8, що зв'язують між собою кільцеві магнітопроводи. Обмотки котушок 4 підключені до фаз А, В, С за схемою, яка показана на Фіг.6, тобто послідовно з круговою і радіальною перестановкою фаз, а обмотки котушок 7 - послідовно. Між рядами радіально розташованих котушок з осердями встановлені осьові вакуумні присмоктувачі 9, відведення повітря з карманів 10 яких проводиться по каналах 11. Висота hв.n розташування робочих поверхонь присмоктувачів, що містять кар-мани, відносно зовнішньої сторони донної частини статора менше висоти hn.н розташування відносно неї полюсних наконечників осердь 3, тобто вони розміщені в різних площинах, віддалених одна від іншої на величину Δh=hn.н-hв.n , що виключає контакт фланцевої частини деталі, що обробляється, з присмоктувачами. Котушки з осердями захищені кришкою 12 від несанкціонованого зовнішнього впливу. У центрі донної частини корпусу 1 виконаний отвір в який запресована вісь 13, яка призначена для установки за допомогою роликових підшипників 14 центруючого циліндра 15, що обертається, із зовнішньою спіральною направляючою канавкою для кульок 16, що розміщені в спіральному стрічковому сепараторі (Фіг.3), і є радіальними опорами для плоскої трубчатої спіралі 17. На її зовнішній гвинтовій поверхні шириною b (Фіг.3) виконана закрита з обох кінців центральна розподільна канавка 18, що з'єднана радіальними отворами 19 з порожниною 20, яка зв'язана за допомогою штуцера 21 (Фіг.4 та 5), гнучкого пластикового трубопроводу 22 і каналу 23 в корпусі одного з вакуумних присмоктувачів 9 з вакуум-насосом. У осьовому напрямі трубчата спіраль 17 зафіксована циліндричним упором 24 статора 1 і рухомою в осьовому напрямі втулкою 25, що знаходиться під впливом тарільчатих пружин 26, які встановлені на осі 13 з можливістю зміни їх пр ужно-деформованого стану за допомогою гайок 27 і 28. Обертання циліндра 15 забезпечується неповноповоротним лопатевим пневмо-двигуном, який встановлено в порожнині чашоподібного корпусу статора 1 і закріплено на внутрішньому боці донної частини за допомогою фланця 29. Механічний зв'язок вихідного вала 30 пневмодвигуна з циліндром 15 здійснений за допомогою зубчатої (кулачкової) муфти 31, яка утворена торцевими пазами вихідного вала стандартного пневмодвигуна і зубцями (кулачками) консолей 32 центруючого циліндра 15, що проходять через дугоподібні отвори 33 в статорі 1 (Фіг.2). Граничні кути повороту вала 30з лопаттю 34 і прапорцевим упором 35 встановлюються за допомогою жорстких регульованих різьбових упорів 36, а поточне (задане) значення кута повороту контролюється вбудованим аналоговим давачем 37 типу потенціометру. 6 Робота пристрою здійснюється таким чином. Перед установкою деталі 40, що обробляється, за внутрішнім діаметром Dвн, на трубчату спіраль 17 (Фіг.1), діаметр її установлювальної поверхні Dy повинен мати величину, що забезпечує утворення гарантованого радіального зазора dp=(Dвн-Dy)/2, що сприяє вільній установці деталі. Після установки деталі 40 до упора в полюсні наконечники осердь 3, живленням пневмодвигуна стисненим повітрям забезпечується обертання лопаті 34 з валом 30, що зв'язаний зубчатою муфтою 31 з консолями 32 центруючого циліндра 15. Після цього порожнини 10 осьових опор 9 підключаються за допомогою каналів 11 до вакуумнасоса, що забезпечує підтиск фланцевої деталі 40 до полюсних наконечників. Обертання циліндра 15 викликає зсув кульок 16 в осьовому напрямі відносно витків трубчатої спіралі, що є радіальною спіральною аеростатичною опорою, на величину х (Фіг.3) і її розтиск на величину d, тобто до утворення потрібного радіального зазора dр, що забезпечує необхідну жорсткість радіальної аеростатичної гвинтової опори, яка утворена спіраллю. Величина радіального зазора для навантажених аеростатичних опор, наприклад, шпинделів верстатів обмежується значенням [Пуш В.Э. Металлорежущие станки. - М.: Машиностроение, 1986. - 576с.]. dp=(0,0001...0,0002)Dy Дослідження, що проведені відносно навантажувальних характеристик і розмірних параметрів аеростатичних опор технологічного оснащення, яке використовується для установки і базування тонкостінних циліндрів при чистовій обробці, що характеризується незначними за величиною силами різання, дозволяють на порядок розширити діапазон величин радіального зазора dр, що визначається за допомогою приведеного вище співвідношення. Величина dр з достатньою для практичних цілей точністю і з урахуванням того, що жорсткість витків спіралі в осьовому напрямі більша, ніж в радіальному (при b>h) (Фіг.3), може бути визначена з виразу, jt dp = tg a, 360° де φ - кут нахилу спіральної канавки для кульок; t - крок спіральної канавки; a - кут нахилу в осьовому напрямі профільної поверхні трубчатої спіралі. Використовуючи цей вираз, можна визначити залежність dр від кута повороту лопаті 34 пневмодвигуна, який контролюється аналоговим датчиком потенціометра 37. Живленням фазних котушок 4 трифазною змінною напругою (Фіг.6) збуджуються магнітні поля (Фіг.7), які переміщуються по колу (обертаються) і по радіусу в протилежні сторони. Під їх дією у фланці деталі 40 наводяться ЕДС і протікають трифазні вихрові струми, що взаємодіють з магнітними потоками, які проходять через полюсні наконечники осердь 3. У результаті створюються: осьові сили відштовхування диска від полюсних наконечників осердь 3, які перевершують за величиною сили 7 підтискання деталі, що викликаються вакуумними присмоктувачами 9, що приводить до утворення осьового зазора d0 (Фіг.1); радіально направлені центруючі сили, які прагнуть компенсувати дію сили ваги фланцевої деталі 40; колові сили, що спричиняють її обертання в напрямі колової швидкості різання ν0 (Фіг.2). Дія радіальної складової сили різання, яка прагне зсунути деталь, що обробляється, в радіальному напрямі компенсується відповідною по величині сумарною (підсумковою) радіальною силою FΣ, що створюється при взаємодії магнітних потоків котушок 7 з вихровими струмами у фланці деталі, що збуджуються магнітними потоками котушок 4. Магнітні поля, що створюються котушками 7, переміщаються (обертаються) по колу синфазно з магнітними полями котушок 4. Зміною напруги живлення кожної з котушок 7 викликається зміна величин сил F1...F6, і таким чином регулю 85611 8 ється величина сумарного радіального силового впливу на деталь, який компенсує и зсув під дією радіальної складової сили різання. Крім того, трифазні обмотки котушок 7, що мають зсув в коловому напрямі одна відносно одної на 120°, створюють додатковий обертаючий момент, а кутове розташування полюсних наконечників їх осердь 6 по відношенню до фланця деталі, що обробляється, забезпечує створення додаткової осьової сили, яка компенсує дію осьової складової сили різання. Підтримкою (регулюванням) певного співвідношення між силами відштовхування фланцевої деталі від полюсних наконечників і силами її притягнення до робочих поверхонь вакуумних присмоктувачів забезпечується необхідна величина осьового зазора d0, отже необхідна жорсткість і точністьпозиціонування. 9 Комп’ютерна в ерстка А. Рябко 85611 Підписне 10 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for working by turning flanged nonrigid cylinders

Автори англійськоюPashkov Yevhenii Valentynovych, Bokhonskyi Oleksandr Ivanovych, Perekhodchenko Serhii Oleksandrovych

Назва патенту російськоюУстройство для обработки точением фланцевых нежестких цилиндров

Автори російськоюПашков Евгений Валентинович, Бохонский Александр Иванович, Переходченко Сергей Александрович

МПК / Мітки

МПК: B23B 1/00

Мітки: нежорстких, пристрій, обробки, точінням, циліндрів, фланцевих

Код посилання

<a href="https://ua.patents.su/5-85611-pristrijj-dlya-obrobki-tochinnyam-flancevikh-nezhorstkikh-cilindriv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки точінням фланцевих нежорстких циліндрів</a>

Попередній патент: Спосіб лікування поверхневого раку сечового міхура

Наступний патент: Сцинтиляційний спектрометр

Випадковий патент: Спосіб інтегральної диференційної оцінки ступеня ризику неспроможності біліодигестивного анастомозу у хворих з холедохолітіазом в умовах гострого холангіту