Пристрій для створення розтягуючого зусилля в стрижневих деталях різьбових з’єднань

Номер патенту: 86596

Опубліковано: 12.05.2009

Автори: Полівцев Віктор Петрович, Полівцев Володимир Вікторович, Пашков Євген Валентинович

Формула / Реферат

Пристрій для створення розтягуючого зусилля в стрижневих деталях різьбових з'єднань (болтах, шпильках), що містить корпус і механізм розтягування, який складається з гідроциліндра, шток якого за допомогою проміжних механічних елементів з'єднаний із стрижневою деталлю, який відрізняється тим, що механізм розтягування додатково оснащений щонайменше одним гідроциліндром, при цьому всі гідроциліндри є односторонньої дії з одностороннім штоком, змонтовані в корпусі, який має вигляд рами, з можливістю осьового переміщення та одностороннього повороту, гідроциліндри на одному кінці обладнані циліндричними цапфами, які розміщені в пазах, виконаних на внутрішніх бічних сторонах корпусу паралельно осі стрижневої деталі, а на другому кінці – виступами, поверненими у бік шестигранної фланцевої гайки, що накручується на різь стрижневої деталі, при цьому вихідні кінці односторонніх штоків гідроциліндрів направлені у бік опорної частини корпусу, в якій виконане центруюче розточення під кільцевий виступ гайки, і розташовані в одній площині, що проходить через середину двох протилежних граней гайки і виступів на гідроциліндрах, відстань між кінцями яких приймається рівною відстані між гранями (розміру під ключ).

Текст

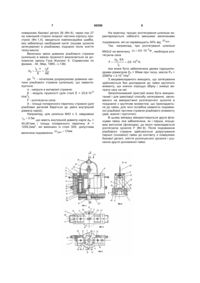

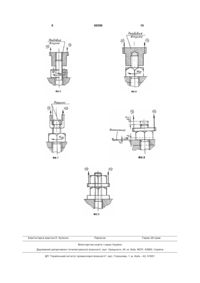

Пристрій для створення розтягуючого зусилля в стрижневих деталях різьбових з'єднань (болтах, шпильках), що містить корпус і механізм розтягування, який складається з гідроциліндра, шток якого за допомогою проміжних механічних елементів з'єднаний із стрижневою деталлю, який відрі C2 2 (19) 1 3 міркувань, що відносяться до базового виробу ( котла, реактора і ін.). По-друге, складність конструкції, що пояснюється наявністю двох видів енергоносія для приводів - пневматичного і електромеханічного і, як наслідок, значна енергоємність і металоємність. По-третє, складності пов'язані з герметизацією робочої порожнини через велику площу контакту манжети з дзеркалом циліндра, що негативно позначається на виконанні екологічних вимог (виключення витоків масла), які є невід'ємною частиною вимог експлуатаційного характеру. По-четверте, складність використання пристрою при потрібному періодичному підзатягуванні (перезатягуванні) різьбових з'єднань після певного терміну експлуатації енергетичного устаткування, елементи якого працюють в умовах знакозмінного навантаження (кришки котлів, реакторів, головки блоків циліндрів двигунів внутрішнього згорання і ін.), що пояснюється закисанням нарізі гайок. По-п'яте, великий підготовчий час для установки пристрою на виступаючому різьбовому кінці стрижня, який в процесі експлуатації енергетичного устаткування може зазнавати вплив зовнішніх несанкціонованих механічних дій або просто забруднюється. Очищення нарізі або виправлення його профілю значно знижують продуктивність. По-шосте, по-суті, операція з нагвинчування різьбової втулки є сбірною операцією, час виконання якої збільшує час затягування різьбового з'єднання в цілому, що також негативно впливає на продуктивність. За прототип взято пристрій для розтягання шпильки (болта) в процесі затягування гайки, що заснований на використанні гідроциліндра, розташованого в корпусі співвісно з різьбовим стрижнем, який розтягується, і пов'язаного з його подовженим різьбовим кінцем спеціальною різьбовою головкою (Новиков М.П. Основы технологии сборки машин и механизмов. -Μ.: Машиностроение, 1980. - с.181, рис.156). При подачі під тиском масла в штокову порожнину гідроциліндра односторонньої дії забезпечується переміщення поршня з штоком, який передає через різьбову головку (Фіг.6) розтягуюче зусилля F різьбовому стрижню, що приводить до його подовження в межах пружності і відхід гайки від опорної поверхні базової деталі. Після цього гайка догвинчується моментом Мкр до зіткнення з опорною поверхнею і тиск масла знімається. При деяких конструктивних доробках даний пристрій може бути використаний для створення розтягуючого зусилля F за допомогою кулачків (Фіг.7), що входять в зчеплення зі сферичною або іншої форми проточкою на кінці шпильки або болта. Прототип характеризується наступними недоліками. По-перше, потрібна наявність подовжених частин болтів і шпильок для установки різьбової головки, що збільшує матеріальні витрати на їх виготовлення. По-друге, потрібен тривалий час на підготовку для очищення нарізі від бруду, усунення механічних пошкоджень (забоїв) нарізі, що були отримані 86596 4 в процесі експлуатації енергетичного устаткування, яке працює часто в складних умовах, а також для нагвинчування різьбової втулки (по суті збірки), що має негативний вплив на продуктивність. По-третє, неможливо забезпечити однакове зусилля затягування (точність) внаслідок неоднакової точності виготовлення в межах допуску параметрів різьблення (крок, діаметр, кут профілю), оскільки після підкручування гайки неконтрольованим за величиною моментом до контакту з базовою поверхнею не забезпечується однаковий натяг в різьбовому з'єднанні, а після зняття розтягуючого зусилля, накопичена в стрижні енергія пружної осьової деформації витрачається неоднаково. По-четверте, всі деталі механізму розтягування працюють на розтягування і тому повинні мати підвищену міцність, що приводить до збільшення габаритів і маси. Так, наприклад, двосторонній шток гідроциліндра повинен мати діаметр, який перевищує діаметр різьбового стрижня, інакше він не витримає максимально допустимого навантаження стрижня. По-п'яте, наявність гідроциліндра з штоком, що має двостороннє виконання, вимагає збільшення діаметра циліндра, оскільки площа його робочої поверхні зменшена на величину площі перетину двостороннього штока, а також викликає необхідність збільшення числа манжетних ущільнень. Це приводить відповідно до збільшення габаритних розмірів, підвищення вірогідності витоків робочого тіла (масла), що обмежує промислове використання пристрою подібної конструкції. По-шосте, пристрій важко використовувати при повторному затягуванні різьбових з'єднань, які характеризуються можливістю закисання різьблення внаслідок температурного впливу, оскільки немає можливості створення великих крутячих моментів на гайці, що розміщена в обмеженому просторі усередині корпусу. У основу передбачуваного винаходу покладена задача забезпечення необхідної точності затягування різьбових з'єднань при зниженні часових і матеріальних витрат, що пов'язані з виконанням операції створення розтягуючого зусилля в стрижньових різьбових деталях цих з'єднань. Суть винаходу полягає у тому, що в пристрої для створення розтягуючого зусилля в стрижньових деталях різьбових з'єднань (болтах, шпильках), який містить корпус і механізм розтягування на базі гідроциліндра, шток якого за допомогою проміжних механічних елементів з'єднаний із стрижнем різьбової деталі, механізм розтягування виконаний на базі змонтованих в корпусі з можливістю осьового переміщення і одностороннього повороту гідроциліндрів односторонньої дії з одностороннім штоком, які забезпечені циліндровими цапфами на одному кінці, розміщеними в закритих пазах на внутрішніх бічних сторонах корпусу пристрою у вигляді рами паралельно осі стрижня різьбової деталі, і повернені у бік граней шестигранної фланцевої гайки, що закручується, виступами на іншому кінці, причому кінці односторонніх штоків гідроциліндрів повернені у бік опорної частини корпусу пристрою з центруючим розточуван 5 ням під кільцевий виступ гайки, що закручується, і розташовані в одній площині, яка проходить через середину двох протилежних граней гайки і виступів на гідроциліндрах, відстань між кінцями яких приймається рівною відстані між гранями (розміру під ключ). При порівнянні аналога і прототипу з запропонованим технічним рішенням видно, що воно проявляє нові технічні властивості, які полягають в наступному. По-перше, в конструкції механізму розтягування відсутні елементи передачі силової дії, які схильні до розтягування, отже надійність пристрою вища. По-друге, пристрій характеризується коротшими силовими ланцюгами, які утворені трьома елементами механізму розтягування - штоком гідроциліндра, працюючим на стиснення, і двома жорсткими виступами, що працюють також на стиснення. Наявність всього двох зазорів в силовому ланцюзі вимагає менших силових втрат при створенні розтягуючого зусилля. По-третє, використання гідроциліндрів односторонньої дії з одностороннім штоком сприяє зменшенню як габаритів гідроциліндрів, так і габаритів пристрою, а наявність одного манжетного ущільнення робочої безштокової порожнини, зменшує вірогідність витоків масла і забруднення навколишнього середовища. По-четверте, використання жорстких виступів на зовнішніх поверхнях гідроциліндрів, що вільно розміщені під кільцевим виступом гайок, не потребує тривалих витрат часу, на відміну від того, що має місце при навертанні різьбових втулок в процесі установки аналога і прототипу, тобто не потребує фактично додаткової збірки з усіма супутніми їй особливостями і проблемами. По-п'яте, циклічне навантаження гайки осьовим зусиллям, яке реалізується за допомогою пристрою, що заявляється, сприяє руйнуванню в нарізі шару, що утворився з частинок металу, який окислювався, і тим самим вільному відкручуванню або закручуванню гайок. По-шосте, використання більшого числа гідроциліндрів сприяє зниженню величини тиску масла, яке потрібне для створення необхідної величини розтягуючого зусилля, що в цілому знижує енерговитрати, пов'язані з підготовкою робочого тіла (масла). На Фіг.1 представлена конструкція пристрою в розрізі, вигляд спереду; на Фіг.2 - вид по стрілці А на Фіг.1; на Фіг.3 - вид зверху із знятою кришкою; на Фіг.4 - перетин по А-А на Фіг.1; на Фіг.5, 6, 7, 8 і 9 - види різьбових з'єднань і схеми навантаження їх елементів розтягуючим осьовим зусиллям і крутячим моментом. Пристрій містить корпус рамної конструкції (Фіг.1, 2), утворений П-образною несучою основою 1 і плоскою траверсою 2, пов'язаних між собою центруючими штифтами 3 і болтами 4. Для установки пристрою на позиції загвинчування на опорній частині основи 5 виконані центруючий отвір (розточування) Dц під кільцевий виступ шестигранної фланцевої гайки 6 і направляючі стійки 7 і 8. 86596 6 На внутрішніх бічних поверхнях корпусу 1 і на центральному виступі траверси 2 паралельно осі різьбового стрижня 9 (шпильки, болта), виконані пази 10 і 11, відповідно, в яких розміщені з можливістю переміщення цапфи 12 квадратних гідроциліндрів 13 односторонньої дії (Фіг.3), односторонні штоки 14 з поршнями 15 які втоплені всередину циліндрів за допомогою пружин 16. На кінцях гідроциліндрів, розташованих у опорній частині корпусу 5, є виступи 17, звернені до граней гайки, яка загвинчується, кінці яких розташовані один від одного на відстані S, рівному розміру під ключ для гайок з відповідним діаметром різьблення (Фіг.3). Гідроциліндри 13 зафіксовані в робочому положенні, що виключає їх поворот навколо осей цапф 12, упорами 18, що є продовженням направляючої стійки 8, і підпружиненими фіксаторами 19 (Фіг.3, 4). Підведення робочого тіла (масла) до безштокових порожнин гідроциліндрів 13 від джерела тиску здійснюється по трубопроводах 20 через роздільничу коробку 21. Подовження стрижня 9 різьбового елементу (болта або шпильки) контролюється, наприклад, індикатором годинникового типу 23, який закріплено гвинтом 22 в центральному отворі траверси 2. Застосування пристрою для реалізації способу затягування різьбового з'єднання, заснованого на навантаженні стрижньової частини різьбового елементу розтягуючим зусиллям F, що докладається до кільцевого виступу гайки, що нагвинчується на нього (Фіг.8), подовженні стрижня на величину Dl в межах пружності і подальшим розміщенням в зазорі D = Dl компенсаційної шайби товщиною S £ D, реалізується таким чином. У початковому стані гідроциліндри 13 за допомогою ручок 24 повернені навколо осей цапф 12 в положення, показане на Фіг.4, в якому вони утримуються фіксаторами 19. За допомогою ручок 25 пристрій встановлюється на гайку, кільцевий виступ 6 якої розміщується в центруючому отворі (розточці) діаметром Dц, що виконаний в опорній частині корпусу пристрою, і повертається навколо осі стрижня 9 до досягнення візуальної паралельності двох протилежних граней гайки, яка затягується, бічним стінкам П-образної несучої основи 1. Після цього відводяться фіксатори 19 і циліндри займають робоче положення, що характеризується розташуванням виступів 17 під кільцевим виступом 6 гайки, що завертається, і яке фіксується фіксаторами 19, що повертаються в початкове положення (Фіг.4). Подачею масла під тиском рм в безштокові порожнини гідроциліндрів 13 забезпечується висунення їх штоків 14 до контакту з опорними частинами корпусу пристрою, а потім переміщення і самих циліндрів убік траверси 2, входження виступів 17 в контакт з кільцевим виступом (фланцем) 6 шестигранної фланцевої гайки і розтягування стрижньового елементу 9 на величину Dl , яка контролюється індикатором 23. Після досягнення заданої величини подовження Dl , в зазор D, що утворився між торцем гайки і 7 поверхнею базової деталі 26 (Фіг.8), через паз 27 на зовнішній стороні опорної частини корпусу пристрою (Фіг.1,4), вводиться компенсаційна шайба, яка забезпечує необхідний натяг (осьове зусилля затягування) в різьбовому з'єднанні після зняття тиску масла. Величина зміни довжини різьбового стрижня (шпильки) в межах пружності визначається за допомогою закону Гука (Кухлинг X. Справочник по физике. - Μ.: Мир, 1985.- с.138) lp × s l3F Dlp = = E AE lp де - початкова розрахункова довжина частини різьбового стрижня (шпильки), що навантажується; σ - напруга в матеріалі стрижня; Ε - модуль пружності (для сталі Ε = 20,6×1010 2 Н/м ); F - розтягуюча сила; А - площа поперечного перетину стрижня (для різьбових деталей береться до уваги внутрішній діаметр нарізі). Наприклад, для шпильок М42 х 3, завдовжки lp = 0 .5м ,що мають внутрішній діаметр нарізі dвн = 40,051мм і площу поперечного перетину А = 1259,2мм2, які виконано із сталі 30Х, допустима Dlдоп = 17мм , величина подовження . 86596 8 На практиці, процес розтягування шпильки характеризується набагато меншими величинами Dlдоп подовження, які не перевищують 50% від . Так, наприклад, при розтягуванні шпильки -3 М42х3 на величину Dl = 0,5 × 10 м , необхідна розтягуюча сила Dlp × EA = 2,6 × 10 5 H, F= lp яка може бути забезпечена двома гідроциліндрами діаметром Dц = 90мм при тиску, масла Рм = 20МПа = 2×107 Н/м2. З вищевикладеного виходить, що затягування здійснюється без докладання до гайки крутячого моменту, що значно спрощує збірку і знижує витрати часу на неї. Запропонований пристрій може бути використаний і для реалізації способу затягування, заснованого на використанні розтягуючого зусилля в поєднанні з крутячим моментом, що прикладається до гайки, для чого потрібна наявність подовженої різьбової частини стрижня різьбового елементу (див. аналог і прототип). В цьому випадку використовується друга фланцева гайка, яка забезпечена, як і перша, кільцевим виступом (фланцем), до якого прикладається розтягуюче зусилля F (Фіг.9). Після подовження різьбового стрижня здійснюється докручування першої (основної) гайки до контакту з поверхнею базової деталі, зняття розтягуючого зусилля і усунення другої допоміжної гайки. 9 Комп’ютерна верстка Л. Купенко 86596 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for formation of strain force in rod parts of threaded joints

Автори англійськоюPashkov Yevhen Valentynovych, Polivtsev Viktor Petrovych, Polivtsev Vladimir Viktorovych

Назва патенту російськоюУстройство для создания растягивающего усилия в стержневых деталях резьбовых соединений

Автори російськоюПашков Евгений Валентинович, Поливцев Виктор Петрович, Поливцев Владимир Викторович

МПК / Мітки

МПК: F16B 31/00, B25B 29/00, B23P 19/06

Мітки: пристрій, різьбових, з'єднань, стрижневих, деталях, створення, зусилля, розтягуючого

Код посилання

<a href="https://ua.patents.su/5-86596-pristrijj-dlya-stvorennya-roztyaguyuchogo-zusillya-v-strizhnevikh-detalyakh-rizbovikh-zehdnan.html" target="_blank" rel="follow" title="База патентів України">Пристрій для створення розтягуючого зусилля в стрижневих деталях різьбових з’єднань</a>

Попередній патент: Гамма-кристалічна форма гідрохлориду івабрадину, спосіб її одержання і фармацевтична композиція, яка її містить

Наступний патент: Відцентровий насос

Випадковий патент: Верстат для оброблення кінців гумовотканинних конвеєрних стрічок