Подрібнювач-змішувач

Формула / Реферат

1. Подрібнювач-змішувач, що включає

бункер розмельного відділення (1), який

охоплює робочий простір (34) діаметром (D), який

закритий знизу дном (3), та

має верхню кришку (16) і

вертикальну центральну подовжню вісь (2),

мішалку (11), яка

має вісь мішалки (21), розташовану паралельно центральній подовжній осі (2), та

оснащена в робочому просторі (34) перемішувальними інструментами (13) та

привідним двигуном (19) для обертання мішалки (11) навколо її осі (21),

трубопровід (24) подання матеріалу для подрібнення, який входить у робочий простір (34),

причому робочий простір (34) частково заповнений допоміжними частинками інтенсифікатора помелу (37) з діаметром (b), які здатні переміщатися в напрямку потоку (29) у шарі з подрібнюваного матеріалу та частинок інтенсифікатора помелу, та пристрій (32), що виходить з робочого простору (34), для відсмоктування подрібненого матеріалу та відокремлення частинок інтенсифікатора помелу, який

має заглибну трубу (33) з внутрішнім діаметром (d), що своїм нижнім вхідним отвором

(35) занурена у шар з подрібнюваного матеріалу та частинок інтенсифікатора помелу, від

якої над бункером розмельного відділення (1) відходить відсмоктувальний трубопровід

(39) з усмоктувальним пристроєм (40) для подрібненого матеріалу,

який відрізняється тим, що

заглибна труба (33) на своєму вхідному отворі (35) має виїмку (42), яка відносно напрямку потоку (29) виконана на задній стороні заглибної труби (33), а також тим, що ділянка (44) заглибної труби (33), яка відносно напрямку потоку (29) розташована на передній стороні заглибної труби (33) у безпосередній близькості з вхідним отвором (35), екранує виїмку (42) у напрямку потоку (29).

2. Подрібнювач-змішувач за п. 1, який відрізняється тим, що бункер розмельного відділення (1) оснащений приводом (6) для забезпечення обертального руху.

3. Подрібнювач-змішувач за п. 1, який відрізняється тим, що заглибна труба (33) розташована з ексцентриситетом по відношенню до центральної подовжньої осі (2).

4. Подрібнювач-змішувач за п. 1, який відрізняється тим, що мішалка (11) розташована з ексцентриситетом по відношенню до центральної подовжньої осі (2).

5. Подрібнювач-змішувач за п. 1, який відрізняється тим, що подання матеріалу для подрібнення здійснюють через підвідний трубопровід (24), введений у робочий простір (34).

6. Подрібнювач-змішувач за п. 5, який відрізняється тим, що заглибна труба (33) розташована між мішалкою (11) та підвідним трубопроводом (24) подання матеріалу для подрібнення.

7. Подрібнювач-змішувач за п. 5, який відрізняється тим, що підвідний трубопровід (24) подання матеріалу для подрібнення виконаний у вигляді дефлектора (26) напрямку потоку.

8. Подрібнювач-змішувач за п. 1, який відрізняється тим, що внутрішній діаметр (d) заглибної труби (33) є більшим за діаметр (b) найбільших частинок інтенсифікатора помелу (37).

9. Подрібнювач-змішувач за п. 8, який відрізняється тим, що для співвідношення діаметра (d) заглибної труби (33) та діаметра (b) частинок інтенсифікатора помелу (37) застосовують співвідношення: d ³ 10b, в оптимальному варіанті d ³ 20b.

10. Подрібнювач-змішувач за п. 1, який відрізняється тим, що для співвідношення діаметра (D) робочого простору (34) та діаметра (d) заглибної труби (33) застосовують співвідношення: 10d ³ D ³ 4d, в оптимальному варіанті 8d ³ D ³ 5d.

11. Подрібнювач-змішувач за п. 1, який відрізняється тим, що заглибна труба (33) виконана безперервною і циліндричною.

12. Подрібнювач-змішувач за п. 1, який відрізняється тим, що заглибна труба (33) поблизу вхідного отвору (35) має виступаючий вверх в напрямку потоку (29) край (43).

13. Подрібнювач-змішувач за п. 1, який відрізняється тим, що верхня ділянка (45) виїмки (42) розташована поблизу верхнього рівня (36) шару з подрібнюваного матеріалу та частинок інтенсифікатора помелу робочого простору (34).

14. Подрібнювач-змішувач за п. 1, який відрізняється тим, що заглибна труба (33) є нахиленою відносно вертикалі.

15. Подрібнювач-змішувач за п. 1, який відрізняється тим, що подання матеріалу для подрібнення здійснюють через підвідний трубопровід (24), який опущений майже до самого дна (3) робочого простору (34).

Текст

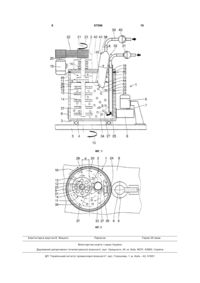

1. Подрібнювач-змішувач, що включає бункер розмельного відділення (1), який охоплює робочий простір (34) діаметром (D), який закритий знизу дном (3), та має верхню кришку (16) і вертикальну центральну подовжню вісь (2), мішалку (11), яка має вісь мішалки (21), розташовану паралельно центральній подовжній осі (2), та оснащена в робочому просторі (34) перемішувальними інструментами (13) та привідним двигуном (19) для обертання мішалки (11) навколо її осі (21), трубопровід (24) подання матеріалу для подрібнення, який входить у робочий простір (34), причому робочий простір (34) частково заповнений допоміжними частинками інтенсифікатора помелу (37) з діаметром (b), які здатні переміщатися в напрямку потоку (29) у шарі з подрібнюваного матеріалу та частинок інтенсифікатора помелу, та пристрій (32), що виходить з робочого простору (34), для відсмоктування подрібненого матеріалу та відокремлення частинок інтенсифікатора помелу, який має заглибну трубу (33) з внутрішнім діаметром (d), що своїм нижнім вхідним отвором (35) занурена у шар з подрібнюваного матеріалу та частинок інтенсифікатора помелу, від якої над бункером розмельного відділення (1) відходить відсмоктувальний трубопровід (39) з усмоктувальним пристроєм (40) для подрібненого матеріалу, який відрізняється тим, що 2 (19) 1 3 87096 4 11. Подрібнювач-змішувач за п. 1, який відрізняподрібнюваного матеріалу та частинок інтенсифіється тим, що заглибна труба (33) виконана безкатора помелу робочого простору (34). перервною і циліндричною. 14. Подрібнювач-змішувач за п. 1, який відрізня12. Подрібнювач-змішувач за п. 1, який відрізняється тим, що заглибна труба (33) є нахиленою ється тим, що заглибна труба (33) поблизу вхідновідносно вертикалі. го отвору (35) має виступаючий вверх в напрямку 15. Подрібнювач-змішувач за п. 1, який відрізняпотоку (29) край (43). ється тим, що подання матеріалу для подрібнення 13. Подрібнювач-змішувач за п. 1, який відрізняздійснюють через підвідний трубопровід (24), який ється тим, що верхня ділянка (45) виїмки (42) розопущений майже до самого дна (3) робочого просташована поблизу верхнього рівня (36) шару з тору (34). Винахід стосується подрібнювача-змішувача за пунктом формули 1. Відомий з ЕР 0 369 149 В1 (або US 4,998,678) подрібнювач-змішувач існуючого рівня техніки має бункер розмельного відділення, що рухається в обертальному режимі, між яким та діючим у даному разі як кришка, нерухомо розташованим на станині машини кожусі, передбачено ущільнення, яке діє як бризковик. У разі надмірного тиску ці подрібнювачі-змішувачі не можуть бути приведені в рух. Пристрій для відведення перемеленого матеріалу при цьому діє без тиску, тобто під атмосферним тиском. На практиці відомі й розкриті численні рішення, які після процесу розмелювання забезпечують відокремлення частинок інтенсифікатора помелу від перемелюваного матеріалу. Відомо про застосування сит або ситових патронів; вони піддаються ризикові закупорювання; крім того, поверхня сита є обмеженою. Також відомо про передбачення обертальних відокремлювальних пристроїв, які є порівняно дорогими і, зокрема, мають тенденцію до спрацювання під дією абразивного перемелюваного матеріалу. З патенту ЕР 1 323 476 А1 (або US 10/327,206) відомо про подрібнювач-змішувач, який оформлено так само, як і описаний вище, причому пристрій для відокремлення перемелюваного матеріалу від частинок інтенсифікатора помелу виконано таким чином, що на перемішувальну пластину під вивільненим зазором насаджено заглибну трубу, через яку відсмоктується перемелюваний матеріал. Подібне оформлення також сприяє відносно швидкому спрацюванню. В основі винаходу лежить завдання виконання подрібнювача-змішувача існуючого рівня техніки таким чином, щоб забезпечувалася можливість відокремлення частинок інтенсифікатора помелу з низькими конструктивними витратами й у дуже надійному виконанні. Це завдання вирішується згідно з винаходом завдяки особливостям у відмітній частині пункту формули 1. Суть винаходу полягає в тому, що суміш перемелюваного матеріалу та частинок інтенсифікатора помелу після процесу перемелювання відсмоктується з подрібнювача-змішувача через заглибну трубу, й відокремлення частинок інтенсифікатора помелу відбувається всередині заглибної труби завдяки вазі та силі інерції. Частинки інтенсифікатора помелу рухаються під дією сили тяжіння та під дією захоплення через шар части нок інтенсифікатора помелу, який рухається наскрізно під заглибною трубою, безпосередньо назад у робочий простір. Реалізація є дуже простою й економічною. Застосовувані деталі можуть бути дуже просто і з незначними витратами захищені від спрацювання. Крім того, можуть відокремлюватися дрібні частинки інтенсифікатора помелу. Подрібнювач-змішувач згідно з винаходом в оптимальному варіанті застосовують для перемелювання матеріалів, які викликають швидке спрацювання деталей у подрібнювачі-змішувачі. При цьому йдеться, зокрема, про керамічні маси, які змулюються з водою в порівняно рідкий перемелюваний матеріал, який має низьку в'язкість. Вартість подібного перемелюваного матеріалу є порівняно низькою, і тому пов'язані зі спрацюванням витрати на одиницю ваги перемелюваного матеріалу повинні бути низькими. Завдяки оформленню згідно з винаходом, подрібнювач-змішувач є надійним з експлуатації протягом тривалого часу з незначним спрацюванням, чого не вдавалося досягти з інших пристроях для відокремлення частинок інтенсифікатора помелу. Оформлення згідно з винаходом дозволяє осідати частинкам інтенсифікатора помелу з перемелюваного матеріалу в зоні пристрою для відсмоктування та відокремлення перемелюваного матеріалу й частинок інтенсифікатора помелу. У заглибній трубі також утворюється карман у шарі частинок інтенсифікатора помелу, в якому перебувають лише невелика кількість або зовсім дрібні частинки інтенсифікатора помелу, які з перемелюваним матеріалом можуть підніматися в заглибну трубу. Винахід особливо вигідно може бути застосований у разі, коли, згідно з пунктом формули 2 бункер розмельного відділення також рухається в обертальному режимі таким чином, що в робочому просторі викликається потік частинок інтенсифікатора помелу. Ексцентричне розташування заглибної труби згідно з пунктом формули 3 веде до того, що частинки інтенсифікатора помелу, які опускаються донизу, в заглибній трубі захоплюються вихровим шаром перемелюваного матеріалу та частинок інтенсифікатора помелу, оскільки заглибна труба в робочому просторі входить у зону, де шар перемелюваного матеріалу та частинок інтенсифікатора помелу рухається особливо інтенсивно. Цей рух підтримується ексцентричним розташуванням принаймні однієї мішалки згідно з пунктом формули 4 і, особливо, розташуванням заглибної труби згідно пунктами формули 5 та 6. 5 87096 6 Інші залежні пункти формули місять численні редається за допомогою ремінної передачі 22 на вдосконалення винаходу, які частково мають рівал мішалки 12. Привідний двигун 19 рухає мішалвень винаходу. ку 11 у напрямку обертання 23, який може бути Інші особливості, переваги та деталі винаходу однаково спрямованим з напрямком обертання 10; стануть зрозумілими після ознайомлення з предоднак напрямки обертання 10 та 23 можуть бути і ставленим нижче описом прикладу втілення, який протилежно спрямованими. пояснюється за допомогою фігур. Крізь нерухому відносно своєї осі кришку 16 Фіг. 1 є вертикальним діаметральним розрізом проходить і утримується підвідний трубопровід для подрібнювача-змішувача, і перемелюваного матеріалу 24, випускний отвір 25 Фіг. 2 є горизонтальним поперечним розрізом якого розташовується поблизу дна 3 бункера розподрібнювача-змішувача з Фіг. 1. мельного відділення 1. Цей трубопровід 24 у предПредставлений на Фіг. 1 та 2 подрібнювачставленому прикладі втілення виконано як змінюзмішувач має в цілому циліндричний бункер розвач напрямку потоку 26. Цей змінювач напрямку мельного відділення 1, діаметральна вісь 2 якого 26 може мати площину зміни напрямку 27, через проходить вертикально, тобто, бункер розмельноспівударяння з якою представлений лише на Фіг.2 го відділення 1 стоїть вертикально. Знизу він запотік перемелюваного матеріалу та частинок інтекривається дном 3, розташованим поперек осі 2. нсифікатора помелу 29 спрямовується радіально Він спирається через розташовану концентрично всередину. Трубопровід 24 розташовується подо осі 2 обертальну опору 4 на лише позначену близу від стінки робочого простору 28. У підвідний станину машини 5, тобто, бункер розмельного відтрубопровід для перемелюваного матеріалу 24 за ділення 1 може повертатися навколо його діаметдопомогою насоса для підведення перемелюваноральної осі 2. Як привід обертального руху для го матеріалу 31 підводиться перемелюваний мабункера розмельного відділення 1 передбачено теріал, який надходить до нього через випускний привідний двигун бункера розмельного відділення отвір 25 у нижній зоні бункера розмельного відді6, який спирається на станину машини 5, вал 7 лення 1, а отже, поблизу від дна 3. якого проходить паралельно осі 2 і через зубчасту Крім того, крізь кришку 16 ззовні входить герпередачу8 та закріплений на нижній зовнішній метично виконаний пристрій для відсмоктування окружності бункера розмельного відділення 1 зута відокремлення перемелюваного матеріалу й бчастий вінець 9 приводить бункер розмельного частинок інтенсифікатора помелу 32. Він має фовідділення 1 у рух у напрямку обертання 10. Зарму циліндричної заглибної труби 33, яка входить вдяки відповідному передаточному відношенню в утворений у бункері розмельного відділення 1 зубчастої передачі 3 відносно зубчастого вінця 9, робочий простір 34. На її нижньому кінці, розташорух бункера розмельного відділення 1 може відбуваному в робочому просторі 34, є вхідний отвір 35. ватися з відносно низькою кількістю обертів. ПриЦей вхідний отвір 35 занурюється в поверхню 36, родно, замість зубчастої передачі 3 також може утворену через заповнення робочого простору 34 бути застосований фрикційний привід. перемелюваним матеріалом та частинками інтенУ бункері розмельного відділення 1 розташосифікатора помелу 37. Таким чином, заглибна вано мішалку 11, яка зазвичай складається з валу труба 33 виступає вгору над обмеженим поверхмішалки 12 та розташованих на ньому і радіально нею 36 шаром перемелюваного матеріалу та часвиступаючих від нього перемішувальних інструметинок інтенсифікатора помелу. На верхньому кінці, нтів 13. Під перемішувальними інструментами 13 у розташованому поза робочим простором 34, приданому разі слід розуміти перемішувальні пластистрій 32 має лійкоподібний відрізок 38, який звужуни з наскрізними отворами 14. Вал мішалки 12 у ється вгору і є закритим по окружності. Від нього протилежній дну 3 верхній зоні лежить у підшипнивгору відходить відсмоктувальний трубопровід 39, ку вала мішалки 15. Цей підшипник 15 тримається у якому знаходиться всмоктувальний насос для на нерухомій відносно своєї осі торцевій кришці перемелюваного матеріалу 40. На звуженому від16, яка спирається на станину машини 5 не покарізку 38 також установлено збуджувач вібрації 41, заним на фігурі способом. Між кришкою 16 та верякий може викликати вібрацію пристрою 32. хнім краєм 17 бункера розмельного відділення 1 Заглибна труба 33 - як випливає з Фіг.2 - роззнаходиться бризковик 18, розташований концентташовується між змінювачем напрямку 26 та мірично до діаметральної осі 2 бункера розмельного шалкою 11, де відбувається сильне стискання повідділення 1. Бризковик 18 не є з'єднаним з краєм току з напрямку потоку 29. Циліндрична в цілому 17 бункера розмельного відділення 1, оскільки заглибна труба 33 має порівняно великий внутріостанній може рухатись в обертальному режимі, і шній діаметр d, який має такий розмір, що дозвокришка 16 є нерухомою, навіть якщо розташовуляє розташування заглибної труби 33 в описаному ється у знімному режимі на станині машини 5. місці. Співвідношення з внутрішнім діаметром D Оскільки кришка 16 з бризковиком 18 закриває циліндричного бункера розмельного відділення 1, бункер розмельного відділення 1 не герметично, а отже, з внутрішнім діаметром D робочого простиск у бункері розмельного відділення 1 є атмостору 34 є таким: 10d³D³4d. Краще - 8d D 5d. Діаферним; у бункер розмельного відділення 1 може метр d заглибної труби 33 - як видно з Фіг.1 - є надходити повітря. значно більшим за діаметр а відсмоктувального Мішалка 11 приводиться в рух за допомогою трубопроводу 39. Діаметр d заглибної труби 33, а з'єднаного зі станиною машини 5 привідного двиотже, і діаметр d вхідного отвору 35 є значно бігуна мішалки 19, вал 20 якого проходить паралельшим за діаметр b найбільших використовуваних льно осі мішалки 21, але є ексцентрично зміщеним частинок інтенсифікатора помелу 37. Співвіднона відстань є відносно останньої. Рух приводу пешення є таким: 10b£d, в оптимальному варіанті 7 87096 8 20b d. Діаметр b частинок інтенсифікатора помелу угорі обмежується поверхнею 36. Мішалку 11 приводять у рух у напрямку обертання 23; бункер 37 є таким: b³2,0 мм. Діаметр b невикористаних, а розмельного відділення 1 приводять у рух у наотже, неспрацьованих нових частинок інтенсифіпрямку обертання 10. Кількість обертів вибирають катора помелу 37 становить від 2 до 10 мм, в оптаким чином, щоб шар з частинок інтенсифікатора тимальному варіанті - від 4 до 7 мм. Як правило, помелу 37 тримався в компактних межах; таким вони є сталевими або - в оптимальному варіанті чином, частинки інтенсифікатора помелу не псевкерамічними, наприклад, із АІ2О3 або ZrO2 чи індорозріджуються в перемелюваному матеріалі. У ших придатних матеріалів. робочому просторі 34 забезпечують рух частинок На нижньому кінці, на якому знаходиться вхідінтенсифікатора помелу в напрямку потоку 29, ний отвір 35 заглибної труби 33, остання має заякий веде до інтенсивного навантаження перемеглиблення 42, яке перебуває на шляху потоку часлюваного матеріалу з одночасним подрібненням тинок інтенсифікатора помелу 29, представленого та диспергуванням перемелюваного матеріалу. У лише на Фіг.2. На ній також показано заглиблення нерухомому стані подрібнювача-змішувача пере42 у правильному відносно потоку 29 розташуванмелюваний матеріал відсмоктується за допомогою ні, тоді як на Фіг.1 заглибну трубу 33 разом з її запристрою для відсмоктування та відокремлення глибленням 42 для наочності показано в повернуперемелюваного матеріалу й частинок інтенсифітій на 90° навколо її подовжньої осі позиції. катора помелу 32, тобто, у пристрої 32 перемелюЗаглиблення 42 розташовано на нижній - відносно ваний матеріал відсмоктується через усмоктуванапрямку потоку 29 - стороні заглибної труби 33 льний насос 40, причому насос 40 постійно працює таким чином, що заглиблення 42 виступаючою до з його номінальним завантаженням. Якщо швиднижнього заднього краю 43 нижньої задньої ділянкість відсмоктування всмоктувального насоса 40 є ки 44 заглибної труби 33 є закритим і, відповідно, більшою за швидкість подачі насоса для підведензахищеним від потоку 29. Таким чином, у заглибня перемелюваного матеріалу 31, то поверхня 36 лення 42 не потрапляють або майже не потрапляавтоматично встановлюється на верхньому краї ють частинки інтенсифікатора помелу 37. У зоні заглиблення 42. Якщо поверхня 36 спадає нижче заглиблення 42 у заглибній трубі 33 під поверхнею верхнього краю заглиблення 42, паралельно за36 утворюється певна вільна зона або зона розвасмоктується повітря, а отже, швидкість відсмоктунтаження, в якій не міститься або майже не місвання рідини всмоктувальним насосом 40 знижутиться частинок інтенсифікатора помелу 37. ється. При зниженій швидкості відсмоктування Як видно з Фігур 1 та 2, заглибна труба 33 є всмоктувальним насосом 40 поверхня 36 знову нахиленою назустріч напрямкові потоку 29 перепіднімається вище верхнього краю заглиблення 42 мелюваного матеріалу та частинок інтенсифікатоі герметично його закриває. Оскільки до всмоктура помелу 37, причому таким чином, що якщо дивального насоса 40 перестає надходити повітря, витися згори, вхідний отвір 35 перебуває попереду він знову працює з номінальним навантаженням, відносно верхнього кінця зі звуженим відрізком 38 доки поверхня 36 знову не спаде нижче верхнього та відсмоктувальним трубопроводом 39 у напрямкраю заглиблення 42. Завдяки цьому відбувається ку потоку 29. Нижній край 43 з нижньою задньою регуляція рівня заповнення в робочому просторі ділянкою 44 заглибної труби 33 завдяки цьому ще 34. Оскільки до зони заглибної труби 33, яка переглибше проникає у шар перемелюваного матеріабуває у шарі з перемелюваного матеріалу та часлу та частинок інтенсифікатора помелу під повертинок інтенсифікатора помелу 37, проникають лихнею 36. Верхня ділянка 45 заглиблення 42 переше окремі частинки інтенсифікатора помелу 37, ці буває на висоті поверхні 36 таким чином, що згідно окремі частинки інтенсифікатора помелу 37 не зі стрілкою напрямку потоку 46 повітря, яке надхопіднімаються вгору з відкачуваним потоком передить у бункер розмельного відділення 1, також мелюваного матеріалу з заглибній трубі 33, а зноможе всмоктуватися в заглибну трубу 33, коли ву осідають донизу. Це забезпечується тим, що поверхня 36 спадає нижче верхнього краю заглибшвидкість потоку відкачуваного перемелюваного лення 42. матеріалу в заглибній трубі 33 через її великий Режим роботи є таким: діаметр d є дуже низькою, а густина частинок інтеЧерез підвідний трубопровід для перемелювансифікатора помелу 37 порівняно з густиною пеного матеріалу 24 за допомогою насоса для підверемелюваного матеріалу є відносно великою. До дення перемелюваного матеріалу 31 подають петого ж, перемелюваний матеріал має дуже низьку ремелюваний матеріал у придатному для в'язкість, наближену до в'язкості води. В оптимаперекачування стані, як правило, у формі суспенльному варіанті як перемелюваний матеріал пезії. Здійснюють так званий мокрий розмел. У роборемелюють керамічні маси, які змулюються в воді і чому просторі 34 розташовано шар частинок інтевнаслідок цього є порівняно рідкими. Отже, пастонсифікатора помелу 37 у формі частини подібні або дуже в'язкі рідини не перемелюють. завантаженого матеріалу робочого простору 34 з частинками інтенсифікатора помелу 37, і цей шар 9 Комп’ютерна верстка В. Мацело 87096 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюStirring mill

Автори англійськоюGerl, Stefan

Назва патенту російськоюИзмельчитель-смеситель

Автори російськоюГерл Стефан

МПК / Мітки

МПК: B02C 17/16

Мітки: подрібнювач-змішувач

Код посилання

<a href="https://ua.patents.su/5-87096-podribnyuvach-zmishuvach.html" target="_blank" rel="follow" title="База патентів України">Подрібнювач-змішувач</a>

Попередній патент: Захисний елемент для захищеного від підробки паперу і цінних документів

Наступний патент: Газова сажа, спосіб її одержання та застосування як пігменту

Випадковий патент: Ходове колесо