Спосіб та пристрій для одержання 1,2-дихлоретану

Формула / Реферат

1. Спосіб одержання 1,2-дихлоретану з розчиненого хлору і розчиненого етилену, які приводять в контакт один з одним, із застосуванням рідкого реакційного середовища, що спонукають до циркуляції, яке по суті складається з 1,2-дихлоретану і каталізатора і щонайменше проходить через вертикально розташовану, створюючу петлю зону реакції, причому обидва коліна петлі пов'язані з розташованим вгорі газовіддільником, з якого продукт реакції відводять в газоподібному або рідкому вигляді або як в газоподібному, так і в рідкому вигляді, який відрізняється тим, що:

- декілька, щонайменше 3, секцій подачі розташовують в коліні петлі, по якому рідина тече вгору; і

- кожну з цих секцій подачі складають з вузла подачі розчиненого або газоподібного етилену, розташованого на вході в секцію, і вузла подачі розчиненого хлору, розташованого на виході з секції.

2. Спосіб за п. 1, який відрізняється тим, що кожна з секцій подачі має статичні змішувальні пристрої.

3. Спосіб за п. 1 або 2, який відрізняється тим, що у всіх вузлах подачі етилену, за винятком останньої по ходу потоку секції подачі, подають відповідну, значно перевищуючу стехіометричну, кількість етилену.

4. Петлеподібний реактор для здійснення способу за п. 1,

- що включає вертикально розташовану, створюючу петлю зону реакції, причому обидва коліна петлі пов'язані з розташованим вгорі газовіддільником, придатним для відведення продукту реакції в газоподібному або рідкому вигляді або як в газоподібному, так і в рідкому вигляді,

- що включає декілька, щонайменше 3, секції подачі, які розташовані в коліні петлі, по якому рідина тече вгору, причому кожну з цих секцій подачі складено з вузла подачі розчиненого або газоподібного етилену, розташованого на вході в секцію, і вузла подачі розчиненого хлору, розташованого на виході з секції.

5. Петлеподібний реактор за п. 4, який відрізняється тим, що додатково має статичні змішувальні пристрої.

Текст

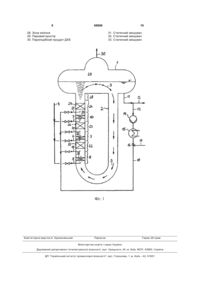

1. Спосіб одержання 1,2-дихлоретану з розчиненого хлору і розчиненого етилену, які приводять в контакт один з одним, із застосуванням рідкого реакційного середовища, що спонукають до циркуляції, яке по суті складається з 1,2-дихлоретану і каталізатора і щонайменше проходить через вертикально розташовану, створюючу петлю зону реакції, причому обидва коліна петлі пов'язані з розташованим вгорі газовіддільником, з якого продукт реакції відводять в газоподібному або рідкому вигляді або як в газоподібному, так і в рідкому вигляді, який відрізняється тим, що: - декілька, щонайменше 3, секцій подачі розташовують в коліні петлі, по якому рідина тече вгору; і 2 88906 1 3 - окислювальне хлорування, яким з етилену С2Н4, хлористого водню НСl і кисню О2 отримують іншу частину ДХЕ як так званий ДХЕ-сирець; - фракційне очищення ДХЕ, яким ДХЕ-сирець спільно з рециркулюючим зі стадії фракціонування МВХ зворотним ДХЕ і необов'язково спільно з чистим ДХЕ звільняють від побічних продуктів, що утворюються на стадії окислювального хлорування і піролізу ДХЕ для отримання придатного для застосування на стадії піролізу ДХЕ так званого живильного ДХЕ, який, якщо бажано, може бути отриманий також з чистого ДХЕ, що виходить зі стадії прямого хлорування, відгонкою в колоні високотемпературної дистиляції ДХЕ; - піроліз ДХЕ, яким живильний ДХЕ термічно розщеплюють; піролізний газ, який називають відхідною реакційною сумішшю, містить МВХ, хлористий водень НС1 і ДХЕ, що не прореагував, а також побічні продукти; - фракціонування МВХ, при якому з піролізного газу виділяють необхідний чистий МВХ як продукт, роздільно рекуперують інші істотні складові частини піролізного газу, такі, як хлористий водень НСl і ДХЕ, що не прореагував, як сировину і направляють на рециркуляцію для подальшого використання як зворотний НСl і, відповідно, зворотний ДХЕ за збалансованим МВХ-способом. Реакційним середовищем при прямому хлоруванні в більшості способів, що промислово застосовуються, слугує циркулюючий потік продуктів реакції ДХЕ. Даний потік може бути здійснений в петлеподібному реакторі із зовнішнім або внутрішнім контуром циркуляції. Крім того, циркуляційний потік може бути здійснений з примусовою або природною циркуляцією. Як каталізатор застосовують переважно хлорид заліза (III); додатково як домішку застосовують хлорид натрію, що дозволяє зменшити утворення висококиплячих сполук. Відомий рівень техніки прямого хлорування описаний, наприклад, в документі DE 199 10 964 А1. За способом, описаним в документі DE 199 10 964 А1, необхідно придушувати побічні реакції, переважно подальше хлорування ДХЕ до 1,1,2трихлоретану, внаслідок того, що реакція хлорування в гомогенній рідкій фазі заходить більш далеко. Етилен, який важчий, ніж хлор, розчинний в ДХЕ, розчиняють повністю в головному потоці циркулюючого реакційного середовища ДХЕ в прямоточній барботажній колоні. Хлор, який легший, ніж етилен, розчинний в ДХЕ, розчиняють в охолодженому допоміжному потоці ДХЕ і отриманий таким чином розчин хлору в ДХЕ додають в циркулюючий головний потік, в якому вже знаходиться розчинений етилен. Реакцію (1) звичайно проводять при незначному надлишку етилену, щоб уникнути у будьякому разі корозії системи реактора, підвищеного утворення побічних продуктів, а також проблем, пов'язаних з обробкою хлорвмісних абгазів. Хлор і етилен подають в реактор в регульованому співвідношенні; як задавальний вплив використовують вміст етилену у відхідному реакційному потоці. Тому з економічних міркувань завжди намагаються тримати надлишок етилену на виході з реактора 88906 4 якомога меншим, щоб уникнути великих втрат етилену. Надалі було з'ясовано, що реакція (1) протікає без великого утворення побічних продуктів особливо тоді, коли вона повністю проводиться як рідкофазна реакція, як це описується також в документі WO 03/070673 А1. Для цього потрібно, щоб етилен в реакційній трубі ще перед подачею розчиненого хлору був повністю розчинений. Спочатку маленькі пухирці газу, що утворюються в газорозподілювачі, збільшуються внаслідок коалесценції при русі вздовж цієї зони і досягають нарешті рівноважної величини, зумовленої процесами коалесценції і дроблення. У цьому випадку, мова йде про ефект, який несприятливо впливає на масообмін, оскільки внаслідок збільшення діаметра пухирців при певному загальному об'ємі газу зменшується доступна для масообміну поверхня. Реакція (1) в прилеглій видаленій гомогенній зоні реакції протікає згідно із законом кінетики реакції 2-го порядку. Якщо обидва реагенти спочатку є в стехіометричному співвідношенні або є невеликий надлишок одного з реагентів, то реакція протікає повільніше, ніж тоді, коли один з реагентів, наприклад, етилен в реакції (1), спочатку є у великому надлишку. Для реактора описаного тут типу це означає, що реакція закінчується протягом більш короткого шляху, яким проходить циркулюючий потік реакційного середовища, ніж це було б у разі незначного первинного надлишку етилену. Накладення ефектів при розчиненні етилену, при самій реакції і введенні режиму кипіння визначає при попередньому рівні техніки розміри реактора киплячого типу і значно ускладнює подальше підвищення потужності. Тому задачею винаходу є розробка економічно вигідного способу, також як і відповідного пристрою, який дозволяє збільшити потужність без збільшення зовнішніх розмірів реактора і одночасно отримати ДХЕ високої чистоти. Дана задача вирішується шляхом створення способу за п. 1 формули винаходу. У винаході задача вирішується тим, що: - декілька, щонайменше 3, секцій подачі розташовані в коліні петлі, по якому рідина тече вгору; і - кожна з цих секцій подачі складається з вузла подачі розчиненого або газоподібного етилену, розташованого на вході в секцію, і вузла подачі розчиненого хлору, розташованого на виході з секції, і крім того може мати статичний змішувальний пристрій. Вузол подачі виконують звичайно у вигляді сопла, але він може бути виконаний також в іншому вигляді. Завдяки встановленню більшого числа описаних вище секцій подачі в певних зонах реакції в підіймальній трубі петлі реактора виникає наступний позитивний ефект: завдяки послідовному включенню всі зони реакції, за винятком останньої, можуть працювати при великому надлишку етилену, що веде до значного укорочення зон реакції і тим самим надається можливість розмістити більше число зон реакції в реакційній трубі економічно 5 вигідного конструктивного розміру. Таким чином при певному розмірі реактора може бути досягнута дуже висока продуктивність. Етилен, що не прореагував, від кожної попередньої зони реакції переноситься в розчиненому вигляді в подальшу зону розчинення або реакції. Співвідношення етиленхлор для всіх зон реакції, за винятком останньої зони, розташованої перед виходом з реактора, встановлюють переважно постійним. Співвідношення етилен-хлор останньої зони реакції, навпаки, регулюють традиційним способом, причому як задаючий вплив використовують вміст етилену в газовому потоку, що виходить з реактора. При цьому додатково виникає несподіваний позитивний ефект, такий, що втрати етилену по відношенню до кількості ДХЕ, що отримується, стають тим менші, чим більше встановлюють зон реакції, відповідно, тим більше отримують ДХЕ в петлеподібному реакторі описаного тут типу. Це основане на тому, що втрати етилену всієї системи відповідають тільки втратам етилену останньої зони реакції, в той час як попередні зони реакції працюють без втрат етилену. Оскільки реакція аналогічно описаному в документі WO 03/070673 А1 способу здійснюється крім того в рідкій фазі, то повністю зберігаються позитивні ефекти даної системи, зокрема, дуже незначне утворення побічних продуктів при. відносно. високій температурі реакції. Додаткове укорочення зон реакції може бути досягнуте в тому випадку, коли описане вище послідовне включення зон реакції комбінують з посиленням процесу розчинення етилену і, відповідно, реакції застосуванням статичного змішуючого елемента. Внаслідок того, що встановлюють більше число вузлів подачі етилену в підіймальній трубі петлі реактора, підвищується середній вміст газу в підіймальній трубі і тим самим підвищується також рушійна сила, яка постійно потрібна для природної циркуляції. Тому стає можливим вбудувати у відповідні зони реакції статичні змішувачі, застосування яких, хоч і відомо по суті з документа ЕР 907 626 А1, однак на основі втрат тиску в них, відомим з інших способів, вони повинні працювати з енергоємним, погіршуючим економічну ефективність рециркуляційним насосом і, відповідно, при їх встановленні в петлю реактора з природною циркуляцією негативно впливають на регулювальні характеристики, зокрема, на характеристики часткового навантаження. В одному з інших втілень винаходу передбачається, що на всіх вузлах подачі етилену, за винятком останньої по ходу потоку секції подачі, подають відповідну, значно перевищуючу стехіометричну, кількість етилену. Особливо економічно вигідною виявилася подача етилену в кількості, що перевищує стехіометричну від 10 до 20%. Хоча через збільшену подачу відповідно збільшується відповідна зона розчинення, але внаслідок цього реакція протікає загалом швидше, що зрештою веде до зменшення конструктивної висоти і дозволяє встановити більше число вузлів подачі і збільшити вихід реакції. Загалом, таким чином, в реакторі киплячого типу традиційного конструктивного розміру при 88906 6 реконструкції відповідно до даного винаходу можна досягнути щонайменше подвоєного виходу по реакції (1). Тому великий позитивний ефект винаходу полягає в нескладному переоснащенні існуючих установок при підвищенні їх потужності. Зрозуміло, особливо економічно вигідно і раціонально у випадку великих установок оснащувати реактори киплячого типу пристроями за даним винаходом вже на початковій стадії проектування. Реактор киплячого типу згідно з даним винаходом показує також відмінні характеристики часткових навантажень, оскільки окремі вузли подачі можуть бути задіяні навіть без зупинки процесу, що є наступним позитивним ефектом винаходу. Представляється доцільним, що спочатку включають більш високо розташовані вузли подачі і знижують тиск, так що ДХЕ, що утворився, закипає раніше. Таким чином, навіть при малих навантаженнях може бути урівноважена втрата тиску і введені в дію статичні змішувачі, якщо вони передбачені. Винахід відноситься також до пристрою для здійснення способу з реактором киплячого типу, який містить газовіддільник, петлю реактора, працюючу в режимі природної циркуляції, а також пристрої для відведення ДХЕ, що утворився, і щонайменше по 2 пристрої для подачі розчиненого хлору і етилену. Також пристрій може необов'язково містити пристрої для статичного перемішування. Винахід пояснюється далі більш детально прикладом. На Фіг.1 показаний реактор для прямого хлорування, який складається з газовіддільника 1 і петлі 2, в якій циркулює рідкий ДХЕ 3, позначений стрілками, і в якій відбувається реакція (1), а також вузлів подачі хлору і етилену згідно з даним винаходом. Газоподібний етилен 4, що знаходиться під тиском, розподіляють через регулювальні клапани по вузлах 5, 6 і 7 подачі етилену. Вузли подачі етилену виконують таким чином, що утворюються дрібні пухирці, позначені на Фіг.1 точками, які можуть швидко розчинятися в зонах 8, 9 і 10 розчинення. У зони 8, 9 і 10 розчинення можуть бути необов'язково вбудовані статичні змішувачі 31, 32 і 33. Хлор, що підводиться, спочатку розчиняють в ДХЕ. Для цього допоміжний потік 11 отриманого ДХЕ відводять з газовіддільника 1 і розділяють на потік 12 ДХЕ, який може також бути потоком, що періодично відводиться, і розчинювальний потік 13. Розчинювальний потік 13 подають потім насосом 14 в холодильник 15 і далі в змішувач хлору 16, в який подають газоподібний хлор 17. Розчин 18 хлору регульованим чином розподіляють по вузлах 19, 20 і 21 подачі хлору і вводять через сопла в петлю 2, створюючи при цьому якомога більш сильне завихрення. Над вузлами 19, 20 і 21 подачі хлору розташовуються зони 22, 23 і 24 реакції, в яких відбувається реакція (1) тільки в рідкій фазі. Для поліпшення перемішування в зони 22, 23 і 24 реакції вбудовані статичні змішувачі 25,26 і 27. У верхній частині петлі 2 до зони 24 реакції примикає ділянка 28 кипіння, позначена на Фіг.1 7 зображенням пухирців. Пароподібний ДХЕ надходить в паровий простір 29 газовіддільника 1 і відводиться як пароподібний продукт 30 ДХЕ. Винахід пояснюється далі більш детально розрахунковим прикладом. У петлі 2 реактора циркулює рідкий ДХЕ з витратою 8000т/год. і температурою в інтервалі від 90 до 135°С. Через вузол 5 подачі подають 8892кг/год., відповідно 317 кмоль/год. газоподібного етилену, який розчиняється при русі вздовж зони 8 циркуляції в циркулюючому ДХЕ 3. З газовіддільника 1 відбирають рідкий ДХЕ (потік 13) з витратою 1140т/год., насосом 14 подають в теплообмінник 15, в якому охолоджують до температури в інтервалі від 30 до 60°С. У змішувачі 16 хлору потік охолодженого ДХЕ змішують з газоподібним або рідким хлором з витратою по хлору 61260кг/год., що відповідає 864кмоль/год. Отриманий таким чином розчин 18 хлору ділять на три рівних допоміжних потоки, кожний з яких переносить відповідно 380т/год. ДХЕ і 20420кг/год. хлору, що відповідає 288кмоль/год. хлору. Згадані три допоміжних потоки подають через вузли 19, 20 і 21 подачі в петлю 2 реактора. Альтернативно можна також вести процес (на Фіг.1 не показано) таким чином, що потік охолодженого ДХЕ з витратою 1140т/год. ДХЕ спочатку ділять на три рівних допоміжних потоки з витратою 380 т/год. ДХЕ і кожний з цих трьох допоміжних потоків ДХЕ в окремому змішувачі хлору змішують з газоподібним або рідким хлором з витратою по хлору 20420кг/год., що відповідає 288кмоль/год. При цьому також отримують три допоміжних потоки розчину хлору в ДХЕ, кожний з яких переносить відповідно 380т/год. ДХЕ і 20420кг/год. хлору, і подають їх через вузли 19, 20 і 21 подачі в петлю 2 реактора. Висхідний по підіймальній трубі петлі реактора перший потік 5 етилену, який розчинявся при русі вздовж зони 8 в циркулюючому потоку З ДХЕ, змішують з допоміжним потоком 19 розчину хлору в ДХЕ. Як учасники реакції, хлор і етилен взаємодіють в рідкій фазі при русі вздовж зони 22 реакції з утворенням ДХЕ. Оскільки є молярний надлишок розчиненого етилену 10%, то реакція зв'язування розчиненого хлору протікає значно швидше, ніж тоді, коли реагенти були б в еквімолярному співвідношенні або етилен був би тільки в незначному надлишку. За рахунок тепла реакції відбувається нагрівання циркулюючого ДХЕ. Оскільки розчин хлору, що додається, має значно більш низьку температуру, ніж циркулюючий ДХЕ, то частина тепла реакції знімається за рахунок нагрівання розчину хлору до температури вмісту реактора. Завдяки цьому, а також завдяки відповідному регулюванню тиску в реакторі вдається придушувати кипіння в нижніх зонах реакції і тим самим придушувати посилене утворення побічних продуктів. Після зв'язування розчиненого хлору циркулюючий потік З ДХЕ, який тепер входить у другу по рахунку від низу підіймальної труби петлі реактора зону 9 розчинення етилену, вже містить розчинений етилен. У зону 9 розчинення етилену потік З ДХЕ вносить етилен з витратою по розчиненому етилену 814кг/год., що відповідає 29кмоль/год. 88906 8 Далі через вузол 6 подачі етилену подають 8078кг/год., відповідно 288кмоль/год. газоподібного етилену, який розчиняється при русі вздовж зони 9 розчинення в циркулюючому ДХЕ 3. Після проходження зони 9 розчинення етилену знову є в наявності потік ДХЕ з витратою по розчиненому етилену 8892кг/год., що відповідає 317кмоль/год. Аналогічним чином далі проводять подачу допоміжного потоку 20 розчиненого в ДХЕ хлору і реакцію між хлором і етиленом з утворенням ДХЕ при русі вздовж зони 23 реакції. Тут також завдяки охолоджуючій дії потоку охолодженого розчину хлору, а також завдяки відповідному регулюванню тиску в реакторі придушують кипіння реакційної суміші. Тут також при молярному надлишку етилену 10% відбувається швидке зв'язування хлору. Оскільки втрати етилену, так само, як і зайво високий вміст розчиненого етилену в отриманому ДХЕ економічно невигідні і, відповідно, на заключних етапах процесу небажані, то в останній, найвище розташованій в підіймальній трубі петлі реактора зоні реакції процес проводять тільки при незначному надлишку етилену. Так само, як і в першу зону реакції, в зону 10 розчинення етилену надходить розчинений етилен з витратою 814кг/год., що відповідає 29кмоль/год. Через вузол 7 подачі етилену подають 7289кг/год., відповідно 260кмоль/год. газоподібного етилену, який розчиняється при русі вздовж зони 10 розчинення в циркулюючому ДХЕ. Потім подають допоміжний потік 21 розчиненого в ДХЕ хлору. Тепер молярний надлишок етилену становить лише 0,35%, внаслідок цього зона 24 реакції значно довше за зони 22 і 23 реакції. Після зони 24 реакції гідростатичний тиск стає таким, що реакційна суміш починає кипіти і продукт реакції у вигляді газу може виходити з газовіддільника 1. Позначення 1. Газовіддільник 2. Петля 3. Рідкий ДХЕ 4. Етилен 5. Вузол введення етилену 6. Вузол введення етилену 7. Вузол введення етилену 8. Зона розчинення 9. Зона розчинення 10. Зона розчинення 11. Допоміжний потік 12. Потік ДХЕ 13. Розчинювальний потік 14. Насос 15. Холодильник 16. Змішування хлору 17. Газоподібний хлор 18. Розчин хлору 19. Вузол введення хлору 20. Вузол введення хлору 21. Вузол введення хлору 22. Зона реакції 23. Зона реакції 24. Зона реакції 25. Статичний змішувач 26. Статичний змішувач 27. Статичний змішувач 9 88906 28. Зона кипіння 29. Паровий простір 30. Пароподібний продукт ДХЕ Комп’ютерна верстка А. Крижанівський 10 31. Статичний змішувач 32. Статичний змішувач 33. Статичний змішувач Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing 1,2-dichlorethane

Автори англійськоюBenje Michael, Hafenscher Harald

Назва патенту російськоюСпособ и устройство для получения 1,2-дихлорэтана

Автори російськоюБенье Михель, Хафеншер Харальд

МПК / Мітки

МПК: C07C 17/02, C07C 19/00

Мітки: 1,2-дихлоретану, одержання, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/5-88906-sposib-ta-pristrijj-dlya-oderzhannya-12-dikhloretanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для одержання 1,2-дихлоретану</a>

Попередній патент: Система та спосіб обробки інформації при здійсненні операцій страхування

Випадковий патент: Спосіб лікування хронічного урогенітального хламідіозу у жінок