Спосіб утилізації відходів металевої стружки

Номер патенту: 88962

Опубліковано: 10.04.2014

Автори: Мороз Олексій Валерійович, Островка Ярослав Вікторович, Островка Віктор Іванович, Попов Євген Вадимович

Формула / Реферат

Спосіб утилізації відходів металевої стружки, що включає термічну обробку, охолодження до кімнатної температури і пресування до заданого розміру брикету необхідної форми з подальшим знежиренням і нанесенням на зовнішню поверхню брикету з металевої стружки активного каталітичного компонента - солі паладію, який відрізняється тим, що металеву стружку беруть у вигляді відходу металообробної промисловості товщиною 0,1-0,4 мм, з об'ємною масою 750-780 кг/м3, і піддають термічній обробці при 600-700 °C, пресуванню під тиском 12-18 Мпа до питомої поверхні 900-1200 м2/м3 з подальшою обробкою зовнішньої поверхні брикету активним каталітичним компонентом - комплексною сіллю хлористого паладію - в кількості 0,5 % від маси стружки.

Текст

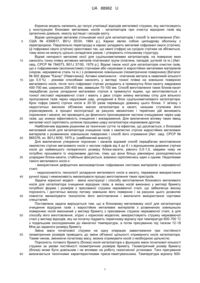

Реферат: Спосіб утилізації відходів металевої стружки включає термічну обробку, охолодження до кімнатної температури і пресування до заданого розміру брикету необхідної форми з подальшим знежиренням і нанесенням на зовнішню поверхню брикету з металевої стружки активного каталітичного компонента - солі паладію. При цьому металеву стружку беруть у вигляді відходу металообробної промисловості товщиною 0,1-0,4 мм, з об'ємною масою 7503 780 кг/м , і піддають термічній обробці при 600-700 °C, пресуванню під тиском 12-18 МПа до 2 3 питомої поверхні 900-1200 м /м з подальшою обробкою зовнішньої поверхні брикету активним каталітичним компонентом - комплексною сіллю хлористого паладію - в кількості 0,5 % від маси стружки. UA 88962 U (12) UA 88962 U UA 88962 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі утилізації відходів металевої стружки, яку застосовують у конструкціях блокових металевих носіїв - каталізаторів при очистці відхідних газів від органічних домішок, окислу вуглецю і оксидів азоту. Відомі циліндрові металеві стільникові носії для каталізаторів і спосіб їх виготовлення [Пат. США № 4350617, В01J 35/04, 1984 p.]. Каркас являє собою циліндрову оболонку з перегородкою. Паралельно перегородці в каркас укладають металеві гофровані смуги (стрічки). Ці гофровані смуги (стрічки) орієнтовані так, що хвилі (гофри) на сусідніх стрічках не збігаються, тому вони не можуть щільно складатися разом, і утворюють стільникову структуру. Відомі непористі металеві носії для суцільнометалевих каталізаторів, на поверхню яких наносять тонку плівку активних металів платинової групи (платина, паладій, рутеній та ін.) [Авт. свід. СРСР № 784073, В01J 37/00, 1979 p.]. Відомі також носії для каталізаторів очистки газів, що є гофрованими (волокнистими) стрічками або смужками із жаростійких металевих матеріалів (ніхром, нержавіюча сталь та ін.) з розвиненою зовнішньою (геометричною поверхнею) [Каталог № 602 фірми "Kavac" (Німеччина)]. Активні компоненти - платинові метали в невеликій кількості (до 0,5 %) - різними способами наносять у вигляді тонкої плівки на зовнішню поверхню металевого носія, після чого гофровані стрічки укладають в прямокутну блок-касету завдовжки 400-700 мм, шириною 200-400 мм, заввишки 70-100 мм. Спосіб виготовлення таких блоків-касет передбачає ручне укладання металевих стрічок в прямокутні ящики, що виготовляються з тонкої листової нержавіючої сталі і мають з двох сторін знімну металеву сітку для вільного пропускання газів через нерухомий шар, укладений в блок суцільнометалевого каталізатора. Крок гофра (хвилі) стрічок носія в 30-35 разів перевищує довжину цього блока. У зв'язку з недостатньо високою об'ємною масою каталізатора в касеті, низьким ступенем його упресовування, в процесі експлуатації за рахунок механічних і термічних дій виникають порожнини і канали, які призводять до фізичного проскакування частини очищуваних через шар газів, що знижує ефективність очищення і знезараження. Для виключення впливу таких явищ металеві носії скріпляють шляхом прошивки шару каталізатора ніхромовим дротом. Найближчим відомим рішенням за технічною суттю та ефектом, що досягається, є блоковий металевий носій для каталізатора очищення газів з хвилястих стрічок жаростійких металевих матеріалів з розвиненою зовнішньою поверхнею і спосіб його отримання [Авт. свід. СРСР № 865376, кл. В01J 8/00, 1975 р. (найближчий аналог)]. Для виключення утворення порожнин і каналів відомий спосіб передбачає виготовлення хвилястих стрічок металевого носія з числом гофрів від 4 до 6 і з відношенням довжини стрічки носія до найменшого поперечного розміру блока-касети, рівного 0,5-1,0, завдяки чому не потрібно прошивати їх ніхромовим дротом, тому що вони більш рівномірно розподіляються усередині блока-касети, стабільно фіксуються, взаємно скріпляючись один з одним. Недоліками такого металевого носія є: - використання дефіцитних високовартісних гофрованих листових матеріалів з нержавіючої сталі; - недосконалість технології укладання металевого носія в касету, переважне використання ручної праці і неможливість механізувати процес виготовлення таких пристроїв. Задача корисної моделі - зміна конструкції і способу виготовлення блокового металевого носія для каталізатора очищення відхідних газів, в якому носій виконано у вигляді брикету потрібної форми і розмірів з пресованої стружки нержавіючої сталі, що забезпечує високу порозність і достатньо високу питому зовнішню його поверхню і за рахунок цього дозволяє повністю механізувати технологію його виготовлення і виключити використання сортових спецсталей. Поставлена задача вирішується тим, що в блоковому металевому носії для каталізатора очищення відхідних газів з жаростійких металевих матеріалів з розвиненою зовнішньою поверхнею носій виконаний у вигляді брикету з пресованих стружок нержавіючої сталі, а для способу його виготовлення, згідно з корисною моделлю, використовують стружку нержавіючої сталі у вигляді відходів, яку на початку піддають термічному відпалу при температурі 600-700 °C з подальшим охолодженням до кімнатної температури, а потім пресуванню під тиском 12-18 Мпа до заданого розміру брикету. Зміна маси початкової стружки на одну операцію завантаження при постійності геометричних розмірів приводить до зміни об'ємної щільності отриманого носія каталізатора. Таким чином, змінюючи початкову масу, можна отримувати носій з необхідною щільністю. Порозність готового брикету (блока) носія каталізатора є функцією маси початкової кількості стружки за умови постійності геометричних розмірів брикету. Геометричний розмір брикету (блока) може бути довільним і не впливає на роботу газоочисної установки. Тиск пресування визначається технічними характеристиками преса-пакетувальника. Температура відпалу 600 1 UA 88962 U 5 10 15 20 25 30 35 40 45 50 55 700 °C визначена дослідним шляхом і з урахуванням початку утворення окалини нержавіючих сталей. Товщина початкової стружки впливає на значення питомої зовнішньої поверхні брикету (блока) носія при постійності його об'ємної маси. Активний каталітичний компонент (в даному випадку паладій) у вигляді розчину комплексної солі хлористого паладію електролітичним способом наносять на виготовлений брикет (блок) після попереднього знежирення і протравлення. Отриманий брикет (блок) має високу порозність (0,84-0,91) і достатньо високу питому 2 3 зовнішню поверхню (950-1200 м /м ) та забезпечує: рівномірний розподіл металевого носія по об'єму готового блока, підвищення механічної і термічної міцності, виключення утворення порожнин і каналів в процесі експлуатації, підвищення ефективності очищення відхідних газів і надійності роботи газоочисних установок. Для приготування металевого блокового носія не потрібне застосування ручної праці, процес виготовлення повністю механізований, виключається використання дорогих жаростійких металевих стрічок з нержавіючих сталей. Дана корисна модель дозволяє, використовуючи відхідну стружку, - виготовити блоковий металевий носій для каталізаторів і повністю механізувати технологію його виготовлення; - скоротити вартість каталітичного пристрою; - виключити використання сортових спецсталей. Відмінною особливістю заявлюваного способу є те, що як початковий матеріал беруть відхідну стружку нержавіючої сталі і пресують, наприклад, на пресі-пакетувальнику під тиском 12-18 Мпа, до отримання брикетів (блоків) прямокутної форми із заданою об'ємною масою (або порозністю) залежно від початкової маси стружки. Питомий газодинамічний опір отриманого металевого носія каталізатора різної об'ємної маси залежить від швидкості фільтрації газового потоку. При проведенні каталітичних процесів високими лінійними швидкостями (креслення залежність питомого газодинамічного опору металевого носія каталізатора різної об'ємної маси від швидкості фільтрації газового потоку) вважаються швидкості в межах 1-2 м/с. Як видно з 3 креслення, при насипній щільності блокового носія 780 кг/м і лінійній швидкості 1,5 м/с газодинамічний опір шару носія товщиною 1 м не перевищує 400 Па. Порівняльний аналіз способу, що заявляється, з найближчим аналогом показує, що заявлений спосіб виготовлення блокового носія для каталізатора з відходів металевої стружки відрізняється від відомого тим, що він полягає у виготовленні брикету з пресованих нержавіючих сталевих стружок, а для його виготовлення використовується відхідна стружка, яку піддають відпалу з подальшим пресуванням до отримання брикетів (блоків) прямокутної форми потрібного розміру і із заданою об'ємною масою або порозністю. При цьому забезпечується рівномірне нанесення активного каталітичного компонента - розчину комплексної солі хлористого паладію - за об'ємом готового брикету (блока), виключення утворення порожнин і каналів в процесі експлуатації. Нижче наводяться приклади конкретного здійснення корисної моделі, що заявляється. Приклад 1. Відхідну стружку з нержавіючої сталі завтовшки 0,1-0,4 мм в кількості 10 кг нагрівають до температури 600 °C і повільно охолоджують до кімнатної температури, пресують на прес-пакетувальнику під тиском 18 Мпа до отримання прямокутного паралелепіпеда розмірами 0,3×0,4×0,1 м. Далі ведуть обробку розчином комплексної солі паладію (0,5 % від маси стружки). Отримують блоковий носій, що містить 0,5 % паладієвого каталізатора об'ємною 3 масою 780 кг/м з коефіцієнтом порозності 0,89, питома зовнішня поверхня якого складає 1200 2 3 м /м , питомий газодинамічний опір брикету (блока) носія каталізатора 400 Па при швидкості подачі газу 1,5 м/с. Каталітичні якості блочних носіїв, отриманих з відходів металевої стружки, не поступаються за якістю блочним носіям, отриманим в умовах найближчого аналога. Приклад 2. Відхідну стружку з нержавіючої сталі завтовшки 0,1-0,4 мм в кількості 9 кг нагрівають до температури 700 °C і повільно охолоджують до кімнатної температури, пресують на прес-пакетувальнику під тиском 12 Мпа до отримання прямокутного паралелепіпеда 3 розмірами 0,3×0,4×0,1 м. Отримують блоковий носій каталізатора об'ємною масою 750 кг/м , 2 3 коефіцієнт порозності 0,90, питома зовнішня поверхня якого складає 900 м /м , питомий газодинамічний опір брикету (блока) носія каталізатора 380 Па при швидкості подачі газу 1,5 м/с. Каталітичні якості блочних носіїв, отриманих з відходів металевої стружки, не поступаються за якістю блочним носіям, отриманим в умовах найближчого аналога. 2 UA 88962 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб утилізації відходів металевої стружки, що включає термічну обробку, охолодження до кімнатної температури і пресування до заданого розміру брикету необхідної форми з подальшим знежиренням і нанесенням на зовнішню поверхню брикету з металевої стружки активного каталітичного компонента - солі паладію, який відрізняється тим, що металеву стружку беруть у вигляді відходу металообробної промисловості товщиною 0,1-0,4 мм, з 3 об'ємною масою 750-780 кг/м , і піддають термічній обробці при 600-700 °C, пресуванню під 2 3 тиском 12-18 МПа до питомої поверхні 900-1200 м /м з подальшою обробкою зовнішньої поверхні брикету активним каталітичним компонентом - комплексною сіллю хлористого паладію - в кількості 0,5 % від маси стружки. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюOstrovka Viktor Ivanovych, Popov Yevhen Vadymovych

Автори російськоюОстровка Виктор Иванович, Попов Евгений Вадимович

МПК / Мітки

МПК: B01J 37/00

Мітки: металевої, відходів, утилізації, спосіб, стружки

Код посилання

<a href="https://ua.patents.su/5-88962-sposib-utilizaci-vidkhodiv-metalevo-struzhki.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації відходів металевої стружки</a>

Попередній патент: Модернізований культиватор для підгортання просапних культур

Наступний патент: Стенд для випробування конструкції космічного апарата на міцність

Випадковий патент: Спосіб профілактики пошкоджуючої дії біологічного резорбтивного шовного матеріалу на тканини