Спосіб знежирювання сипучої металевої стружки

Номер патенту: 79856

Опубліковано: 25.07.2007

Автори: Мирович Ірина Едуардівна, Козловський Костянтин Павлович, Колобов Герман Олександрович

Формула / Реферат

1. Спосіб знежирювання сипучої металевої стружки, що включає безупинну подачу вихідної стружки у відцентрове поле ротора центрифуги і безупинне відведення знежиреної стружки і мастильно-охолодної рідини, який відрізняється тим, що поверхню вихідної стружки перед подачею її у відцентрове поле покривають шаром збідненої мастильно-охолодної рідини, використовуючи як збіднену мастильно-охолодну рідину водяну фазу, що утворюється при відстоюванні мастильно-охолодної рідини, яка виділилася при попередньому центрифугуванні стружки.

2. Спосіб за п. 1, який відрізняється тим, що збіднену мастильно-охолодну рідину використовують з вмістом в ній олії в кількості 0,5-1,5 %.

Текст

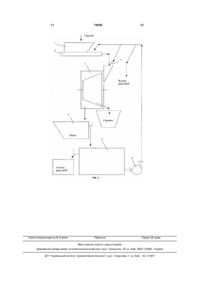

1. Спосіб знежирювання сипучої металевої стружки, що включає безупинну подачу вихідної стружки у відцентрове поле ротора центрифуги і безупинне відведення знежиреної стружки і мастильно-охолодної рідини, який відрізняється тим, що поверхню вихідної стружки перед подачею її у відцентрове поле покривають шаром збідненої мастильно-охолодної рідини, використовуючи як збіднену мастильно-охолодну рідину водяну фазу, що утворюється при відстоюванні мастильноохолодної рідини, яка виділилася при попередньому центрифугуванні стружки. 2. Спосіб за п. 1, який відрізняється тим, що збіднену мастильно-охолодну рідину використовують з вмістом в ній олії в кількості 0,5-1,5%. Передбачуваний винахід належить до технології знежирювання металевої стружки, зокрема до способів знежирювання стружки кольорових металів у відцентровому полі і може бути використаний у вторинній кольоровій металургії і машинобудуванні для видалення мастильно-охолодних рідин (МОР) з поверхні стружки різних металів і сплавів. Уже відомий спосіб центрифугування матеріалів, що полягає в безупинній подачі вихідного матеріалу у відцентрове поле, фільтрації рідкої фази через перфоровану поверхню і безупинне видалення осаду, що утворився [Чуянів Г.Г. Зневоднення, пиловловлювання та охорона навколишнього середовища. Підручник для вищих навчальних закладів. - М.: "Недра", 1987. - 260с.]. До недоліків цього способу належить те, що стружка, яка надходить на центрифугування, містить МОР, у якій співвідношення "масляна фаза водяна фаза" постійно змінюється. При різних співвідношеннях масляної і водяної фаз змінюється і коефіцієнт тертя стружки об фільтруючу поверхню ротора центрифуги, що приводить до різних швидкостей руху стр ужки в роторі центрифуги, і як наслідок цього до зменшення середньої продукти вності способу центрифугування, особливо при збільшенні в МОР частки масляної фази. Також відомий спосіб знежирювання металевої феромагнітної стружки у відцентровому полі з магнітоінерційним вивантаженням осаду, що полягає у тому, що на стружку, яка знаходиться в роторі, додатково впливають магнітним полем для утримання шару стружки на бічній поверхні ротора. При поперемінному відключенні магнітного поля по висоті ротора центрифуги відбувається переміщення шару стружки по ротору і його розвантаження ]Афанасьев А.А. Знежирювання металевої стружки у відцентровому полі // "Вестник машиностроения". - 1980. №1, с.54-56]. До недоліків цього способу належить те, що стружка різних сплавів кольорових металів через слабкі магнітні властивості чи їх відсутність рухається по поверхні ротора з різною швидкістю в зв'язку з різними коефіцієнтами тертя стружки, тому що постійно змінюється співвідношення "масляна фаза - водяна фаза", особливо при перевазі у ви хідній стружці масляної фази, а це приводить до зниження продуктивності способу. Середня продуктивность центрифугування стружки кольорових металів з такою МОР є відносно низькою. (19) UA (11) 79856 (13) C2 (21) a200508220 (22) 22.08.2005 (24) 25.07.2007 (46) 25.07.2007, Бюл. №11, 2007р. (72) Козловський Костянтин Павлович, Мирович Ірина Едуардівна, Колобов Герман Олександрович (73) ДОНЕЦЬКИЙ ДЕРЖАВНИЙ НАУКОВОДОСЛІДНИЙ ТА ПРОЕКТНИЙ ІНСТИТУТ КОЛЬОРОВИХ МЕТАЛІВ (56) Алексеєнко А.В. Збирання та переробка металевої стружки. - М.: Ма шинобудування, 1980. С.33 SU 1423165, 15.09.1988 SU 1358450, 28.02.1994 заявка DE 4230780, 17.03.1994 GB 908881, 24.10.1962 RU 2238171, 20.10.2004 3 79856 Також відомий спосіб знежирювання металевої стружки, що полягає у тому, що стр ужку, яка містить МОР, безупинно вводять у відцентрове поле, МОР проходить через фільтруючу поверхню і безупинно відводиться у відсік для прийому фугату, а стружка - у відсік для знежиреної стружки [А.с. СРСР №1423165. Центрифуга для знежирювання металевої стружки, з. 02.07.86. оп. 15.09.88, бюл. №34]. До недоліків цього способу можна віднести те, що стружка кольорових металів рухається по поверхні ротора з різною швидкістю, обумовленою різними коефіцієнтами тертя стружки об поверхню ротора центрифуги, на що у свою чергу впливає вміст та вид МОР на поверхні стружки. Тому що співвідношення "масляна фаза - водяна фаза" постійно змінюється, то і середня продуктивність процесу знижується. За найближчий аналог обрано спосіб знежирювання металевої стружки, що полягає в безупинній подачі вихідної стружки із МОР (олією, емульсією) у відцентрове поле, фільтрації МОР через перфоровану поверхню ротора і безупинним видаленні осаду, що утворюється [Алексеєнко А.В. Збирання та переробка металевої стружки. - М.: "Ма шиностроение", 1980. - 120с., стр.33]. До недоліків цього способу-прототипу варто віднести коливання в продуктивності способу внаслідок різної швидкості руху стружки по поверхні ротора через різні значення коефіцієнтів тертя стружки, у якій співвідношення "масляна фаза водяна фаза" різко змінюється, що знижує середню продуктивність процесу. В основу винаходу поставлена задача підвищити ефективність процесу знежирювання сипучої металевої стружки за рахунок поліпшення умов відділення мастильно-охолодної рідини, зменшення і стабілізації тертя стружки об поверхню ротора центрифуги. Поставлена задача досягається тим, що в способі знежирювання сипучої металевої стружки, який включає безупинну подачу вихідної стружки у відцентрове поле ротора центрифуги і безупинне відведення знежиреної стружки і мастильноохолодної рідини, поверхню вихідної стружки перед подачею її у відцентрове поле покривають шаром збідненої мастильно-охолодної рідини, використовуючи у якості збідненої мастильноохолодної рідини водяну фазу, що утворюється при відстоюванні мастильно-охолодної рідини, яка виділилася при попередньому центрифугуванні стружки, збіднену мастильно-охолодну рідину використовують з вмістом в неї олії в кількості 0,51,5%. Сутність запропонованого способу полягає у наступному. У вихідну стружку, що направляється на центрифугування, уводять збіднену МОР, узяту з фугату попереднього центрифугування після видалення масляної фази МОР. Тому що МОР наготовлюють змішуванням продуктів (емульсолів, паст, концентратів і ін.) з базовими розчинниками (вода, олія) у різних співвідношеннях, те і коефіцієнт тертя стр ужки, що надходить, об поверхню ротора центрифуги буде різним. 4 На Фіг.1 приведені залежності коефіцієнтів тертя латунної стружки марки ЛС59-1 об поверхню ротора центрифуги від фактора розділення центрифуги, на Фіг.2 та 3 ті ж залежності приведені для бронзової стружки марки БрО5Ц5С5 і алюмінієвої мідно-кремнієвої стружки марки АК5М2. Криві І на усі х Фіг.належать до випадків, колив якості МОР використовують чисту воду, криві II належать до випадків, коли в якості МОР використовують чисту олію, криві III належать до випадків, коли в якості МОР використовують розчини емульсорів, паст, концентратів у воді. Як видно з приведених на Фіг.1, 2, 3 кривих І-ІІІ найменший коефіцієнт тертя стр ужки відповідає застосуванню МОР на водяній основі. Ситовий склад стружки представлений у таблиці 1. Дослідженнями встановлено, що вміст МОР на стружці мідних сплавів, яка надходить на переробку, складає 8-12% по масі, а вміст масляної фази в МОР коливається від 20 до 70%. На стружці алюмінієвих сплавів вміст МОР складає 10-15% по масі, а вміст масляної фази складає від 25 до 65%. Експерименти показали, що покриття поверхні вихідної стр ужки шаром збідненої МОР стабілізує процес ковзання стружки по поверхні ротора і тим самим приводить до постійної швидкості руху стружки в роторі центрифуги за рахунок зниження впливу масляної фази МОР на тертя стружки. При цьому середня продуктивність пропонованого способу підвищується на відміну від способу подачі без додаткової кількості збідненої МОР. Тому що у випадку центрифугування вихідної стружки (без додаткового введення збідненої МОР) у ній переважає масляна МОР. Тому тертя стр ужки об поверхню ротора зростає, швидкість руху матеріалу зменшується, середня продуктивність центрифугування також зменшується. Спосіб може бути реалізований за схемою ланцюга апаратів, яка приведена на Фіг.4. Вихідна стружка з бункера 1, гвинтовим живильником 2 безупинно завантажується в центрифугу 3. Відцентрифугована стружка безупинно приділяється з центрифуги 3. Фугат центрифуги подається у відстійник 4 для осадження шламу. Знешламлений фуга т надходить у відстійник 5, де відбувається розшарування по щільності на масляну фазу МОР і водяну фазу МОР, тобто частину МОР збіднену масляною фазою. Масляна фаза МОР іде в злив відстійника 5, а водяна фаза МОР насосом 6 відкачується з відстійника 5. Визначена частина водяної фази МОР, збіднена масляною фазою, повертається в центрифугу 3, обробляючи при цьому вихідну стр ужку через бризкала 7, чи подається прямо в гвинтовий живильник 2. Для проведення експериментів підготовляли проби сипучої стружки кольорових металів крупністю менш 20мм масою 100кг зі вмістом МОР 1012%. Ці проби завантажували з визначеною швидкістю в центрифугу з діаметром ротора 400мм і кутом розкриття ротора 18°. Фактор розділення центрифуги дорівнює 150. Контрольні проби центрифугували без додаткового уведення водяної фази МОР. Потім у стр ужку додавали збіднену 5 79856 МОР, тобто водяну фаз у МОР, яку отримали після відстоювання фугату від контрольної проби. Запропонований спосіб пояснюється наступними прикладами його здійснення і порівняння з прототипом. Приклад 1. Підготували 100кг латунної стр ужки марки ЛС59-1 зі вмістом МОР у кількості 10% (10кг) від маси стружки. Крупність стружки - 20мм, у тому числі клас - 5мм складає 90%. Цю стружку завантажили в лабораторну центрифугу з діаметром ротора в зоні завантаження 400мм, кутом розкриття ротора 18° і фактором розділення 150 зі швидкістю 20кг/хв (1200кг/г). Залишковий вміст МОР у стружці складав 3,0%. Фугат центрифуги направляли у відстійник для осадження шламу, а потім у наступному відстійнику знешламлений фуга т розшаровувався протягом 5хв. на масляну і водяну фази МОР. Ви хід масляної фази складав 45%. При цьому в збідненої МОР (водяній фазі) залишалося від 0,5 до 1,5% олії. Водяну фазу МОР використовували в наступних дослідах для обробки вихідної стружки. Приклад 2. Підготували 100кг латунної стр ужки марки ЛС59-1 зі вмістом МОР у кількості 10% (10кг) від маси стружки із ситовим складом аналогічним прикладу 1. Пробу обробили водяною фазою МОР, узятої в кількості 0,09 від маси стружки, тобто 9,0кг при безупинному перемішуванні. Потім оброблену пробу стружки завантажили в ту ж лабораторну центрифугу при тих же параметрах зі швидкістю 20,17кг/хв. (1210кг/г). Залишковий вміст МОР у стружці складав 3,0%. Фугат центрифуги також направляли у відстійник для осадження шламу, а потім у наступному відстійнику знешламлений фугат розшаровувався протягом 5хв. на масляну і водяну фази МОР . Водяну фазу МОР використовували в наступних дослідах для обробки вихідної стружки. У прикладах 3-10 латунну стружку марки ЛС59-1 обробляли водяною фазою МОР, узятої в кількості відповідно 0,095-0,1-0,125-0,14-0,150,155-0,16-0,17 від маси стружки, що відповідало 9,5-10-12,5-14-15-15,5-16-17кг при швидкостях завантаження в центрифугу 20,83-23,3-24,17-24,725-25,83-30-33,3кг/хв (1250-1400-1450-1480-15001550-1800-2000кг/г). Результати експериментів приведені в таблиці 2. Приклад 11. Підготували 100кг бронзової стружки марки БрО5Ц5С5 зі вмістом МОР у кількості 8% (8кг) від маси стружки. Крупність стружки 20мм у тому числі клас - 10мм складає 85%. Цю стружку завантажили в лабораторну центрифугу з діаметром ротора в зоні завантаження 400мм, кутом розкриття ротора 18° і фактором розділення 150 зі швидкістю 17,83кг/хв. (1070кг/г). Залишковий вміст МОР у стружці складав 2,1%. Фугат центрифуги направляли у відстійник для осадження шламу, а потім у наступному відстійнику знешламлений фуга т розшаровувався протягом 5хв. на масляну і водяну фази МОР. Ви хід масляної фази складав 40%. Водяну фазу МОР із залишковим вмістом олії 0,5-1,5% використовували в наступних дослідах для обробки вихідної стружки. 6 Приклад 12. Підготували 100кг бронзової стружки марки Бр05Ц5С5 зі вмістом МОР у кількості 8% (8кг) від маси стружки із ситовим складом аналогічним прикладу 11. Пробу обробляли водяною фазою МОР, узятої в кількості 0,04 від маси стружки (4,0кг), при безупинному перемішуванні. Потім оброблену пробу стр ужки завантажили в центрифугу при тих же параметрах, що й у досліді 7 зі швидкістю 17,9кг/хв. (1075кг/г). Залишковий вміст МОР у стружці складав 2,1%. Фугат центрифуги після видалення шламу піддавали відстоюванню для одержання масляної і водяної фаз МОР. Водяну фазу МОР використовували в наступних дослідах. У прикладах 13-20 бронзову стр ужку марки БрО5Ц5С5 обробляли водяною фазою МОР, узятої в кількості відповідно 0,045-0,05-0,075-0,0950,1-0,105-0,11-0,12 від маси стружки, що відповідало 4,5-5-7,5-9,5-10-10,5-11-12кг при швидкостях завантаження в центрифугу 18,2-21-21,3-21,5-21,722,5-26,7-28,3кг/хв. (1090-1260-1280-1290-13001350-1600-1700кг/г). Результати експериментів приведені в таблиці 2. Приклад 21. Підготували 100кг стружки алюмінієвого сплаву марки АК5М2 зі вмістом МОР у кількості 13% (13кг) від маси стружки. Крупність стружки - 20мм у тому числі класу - 10мм складає 80%. Цю стружку завантажили в лабораторну центрифугу з діаметром ротора в зоні завантаження 400мм, кутом розкриття ротора 18° і фактором розділення 150 зі швидкістю 12,7кг/хв. (760кг/г). Залишковий вміст МОР у стружці складав 3,5%. Фугат центрифуги направляли у відстійник для осадження шламу, а потім у наступному відстійнику знешламлений фуга т розшаровувався протягом 5хв. на масляну і водяну фази МОР. Ви хід масляної фази складав 35%. Водяну фазу МОР із залишковим вмістом олії 0,5-1,5% використовували в наступних дослідах для обробки вихідної стружки. Приклад 22. Підготували 100кг стружки алюмінієвого сплаву марки АК5М2 зі вмістом МОР у кількості 8% (8кг) від маси стружки із ситовим складом аналогічним прикладу 13. Пробу обробили водяною фазою МОР, узятої в кількості 0,14 від маси стружки, тобто 14кг при безупинному перемішуванні, потім оброблену пробу стружки завантажили в центрифугу при тих же параметрах, що й у досліді 13 зі швидкістю 12,75кг/хв. (765кг/г). Залишковий вміст МОР у стружці складав 3,5%. У прикладах 23-30 стружку алюмінієвого сплаву марки АК5 М2 масою 100кг обробляли водяною фазою МОР, узятої в кількості відповідно 0,120,145-0,15-0,23-0,29-0,3-0,31-0,35-0,40 від маси стружки, що відповідало 12-14,5-15-23-29-30-3135-40кг при швидкостях завантаження в центрифугу 12,75-12,83-14,17-14,82-14,92-15,0-15,83-2021,67кг/хв. (770-850-895-900-950-1200-1300кг/г). Результати експериментів приведені в таблиці 2 даних. Найкращі результати для стружки сплавів на мідній основі отримані у дослідах в 4-7 для латунної стружки й у дослідах 14-17 для бронзової стружки при додаванні водяної фази МОР, що 7 79856 складає 0,1-0,15мас. частин і 0,05-0,10мас. частин (відповідно) від вихідної стружки. Це розходження пояснюється різним ситовим складом стружки мідних сплавів. При меншій частці водяної фази МОР продуктивність не зростає, а при більшої, незважаючи на зріст продуктивності, різко зростає і залишковий вміст МОР на стружці, що неприпустимо. Для стружки алюмінієвих сплавів найкращі результати отримані в дослідах 24-27 при додаванні до вихідної стр ужки водяної фази МОР, що складає 0,15-0,3мас. частин від вихідної стружки. При 8 значеннях менш 0,15мас. частин продуктивність не зростає, а при значеннях більш 0,3мас. частин продуктивність продовжує зростати, але при цьому різко зростає залишковий вміст МОР на стружці, що також неприпустимо. Таким чином введення у вихідну стр ужку водної фази МОР стабілізує коефіцієнт тертя стружки о поверхню ротора, при цьому швидкість руху стружки по ротору центрифуги стає постійною, що звищує середню продуктивність способу при тому ж залишковим вмісті МОР на стружці. Таблиця 1 Ситовий склад стружки Стружка, марка сплаву клас, мм - 20+10 2,1 15,2 19,8 Латунна, ЛС59-1 Бронзова, БрО5Ц5С5 Алюмінієвий сплав АК5М2 клас, мм - 10+5 2,9 15,8 48,9 Вихід класу, % клас, мм клас, мм - 5+2,5 - 2,5+1,25 6,1 13,9 27,2 12,0 24,8 3,5 клас, мм - 1,25 75,0 29,8 3,0 Таблиця 2 Результати експериментів по центрифугуванню проб сипучої стр ужки кольорових металів № досліду 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Марка сплаву стружки стружка латунна ЛС59-1 -//-//-//-//-//-//-//-//-//стружка бронзова БрО5Ц5С5 -//-//-//-//-//-//-//-//-//стружка алюмінієвого сплаву АК5 М2 -//-//-//-// Додаткове ввеВихідний дення водної фази Продуктивміст МОРу МОР, мас. частина вність, кг/г стружці, % від вихідної стружки Залишковий вміст МОР на стружці після центрифугування, % Підвищення середньої продуктивності способу, % 10 1200 3,0 10 10 10 10 10 10 10 10 10 0,090 0,095 0,100 0,125 0,140 0,150 0,155 0,160 0,170 1210 1250 1400 1450 1480 1500 1550 1800 2000 3,0 3,0 3,0 3,0 3,0 3,0 3,3 3,48 3,9 0,8 4,2 16,7 20,8 23,3 25,0 29,2 50,0 66,7 8 – 1070 2,1 8 8 8 8 8 8 8 8 8 0,040 0,045 0,050 0,075 0,095 0,100 0,105 0,110 0,120 1075 1090 1260 1280 1290 1300 1350 1600 1700 2,1 2,1 2,1 2,1 2,1 2,1 2,35 2,8 2,9 760 3,5 765 770 850 890 3,5 3,5 3,5 3,5 13 13 13 13 13 0,120 0,145 0,150 0,230 0,5 1,8 17,8 19,6 20,6 21,5 26,2 49,5 58,9 0,7 1,3 11,8 17,1 9 79856 10 Продовження таблиці 2 26 27 28 29 30 -//-//-//-//-// 13 13 13 13 13 0,290 0,300 0,310 0,350 0,400 895 900 960 1200 1300 3,5 3,5 4,0 4,5 4,8 17,8 18,4 25,0 57,9 71,0 11 Комп’ютерна в ерстка В. Клюкін 79856 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of degreasing friable metal chips

Автори англійськоюKozlovskyi Kostiantyn Pavlovych, Myhrovych Iryna Eduardivna, Kolobov Herman Oleksandrovych

Назва патенту російськоюСпособ обезжиривания сыпучей металлической стружки

Автори російськоюКозловский Константин Павлович, Мирович Ирина Эдуардовна, Колобов Герман Александрович

МПК / Мітки

Мітки: сипучої, металевої, спосіб, знежирювання, стружки

Код посилання

<a href="https://ua.patents.su/6-79856-sposib-znezhiryuvannya-sipucho-metalevo-struzhki.html" target="_blank" rel="follow" title="База патентів України">Спосіб знежирювання сипучої металевої стружки</a>

Попередній патент: Спосіб регулювання подачі палива і повітря у камеру згоряння одновальної енергетичної газотурбінної установки

Наступний патент: Модуль для екстрагування з лінійним запором для приготування напою під тиском з капсули

Випадковий патент: Спосіб виготовлення виробів із золошлакових бетонних сумішей