Спосіб розтрубного формування кінця трубки з термопластичного матеріалу, зокрема з поліолефінового матеріалу, використовуваної для текучого середовища підвищеного тиску

Формула / Реферат

1. Спосіб формування у вигляді розтруба кінця (2) виконаної з термопластичного матеріалу трубки (3), зокрема, трубки (3), виконаної з поліолефінового матеріалу, використовуваної для текучого середовища підвищеного тиску, який відрізняється тим, що включає в себе етапи, на яких:

вводять першу оправку (29) в кінець (2) для розширення кінця (2), без формування розтруба;

стабілізують форму розширеного кінця (2); і

витягують першу оправку (29) з розширеного кінця (2);

стабілізують форму розширеного кінця (2); і

вводять оправку (47) в розширений кінець (2) для формування розширеного кінця (2) у вигляді розтруба.

2. Спосіб за п. 1, який відрізняється тим, що кінець (2) розширюють, починаючи з температури навколишнього середовища.

3. Спосіб за п. 1, який відрізняється тим, що включає в себе етапи, які виконують в наданій нижче послідовності і порядку, на яких:

нагрівають кінець (2); і

вводять першу оправку в нагрітий кінець (2) для розширення нагрітого кінця (2) без формування розтруба.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає в себе етап нагрівання кінця (2) під час етапу розширення.

5. Спосіб за п. 4, який відрізняється тим, що кінець (2) нагрівають, починаючи з його внутрішньої поверхні.

6. Спосіб за п. 4, який відрізняється тим, що кінець (2) нагрівають, починаючи з його зовнішньої поверхні.

7. Спосіб за п. 4, який відрізняється тим, що включає в себе етап нагрівання першої оправки (29).

8. Спосіб за будь-яким з пп. 4-7, який відрізняється тим, що включає в себе етап контролювання температури кінця (2).

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає в себе етап охолоджування згаданого розширеного кінця (2) в кінці етапу формування розтруба.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає в себе етап введення першої оправки (29) в кінець (2) протягом часу, що забезпечує стабілізацію розширеного кінця (2).

Текст

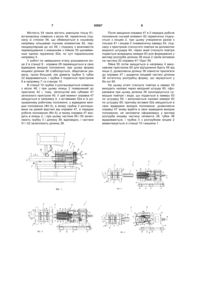

1. Спосіб формування у вигляді розтруба кінця (2) виконаної з термопластичного матеріалу трубки (3), зокрема, трубки (3), виконаної з поліолефінового матеріалу, використовуваної для текучого середовища підвищеного тиску, який відрізняється тим, що включає в себе етапи, на яких: вводять першу оправку (29) в кінець (2) для розширення кінця (2), без формування розтруба; стабілізують форму розширеного кінця (2); і витягують першу оправку (29) з розширеного кінця (2); стабілізують форму розширеного кінця (2); і вводять оправку (47) в розширений кінець (2) для формування розширеного кінця (2) у вигляді розтруба. C2 2 UA 1 3 мається на увазі ця машина, але із збереженням універсальності винаходу. Існують чотири загальних типи відомих способів формування розтрубів на кінцях трубок з поліолефінового матеріалу, використовуваних для текучого середовища підвищеного тиску. Згідно з першим способом трубку виготовляють методом лиття під тиском, який забезпечує можливість формування розтруба на її кінці. Згідно з іншими згаданими вище відомими способами кінець трубки виконаний у вигляді трубчастої муфти, яку спочатку формують у вигляді розтруба методом лиття під тиском і потім приварюють у стик до трубки, виготовленої звичайною екструзією. Очевидно, що два згаданих вище перших способи відомого типу мають недоліки, в основному зумовлені тим, що ці способи відносно складні і дорого коштують, і для них потрібний відносно тривалий час для приведення їх в дію, і вони не відповідають їх застосуванню на автоматичній виробничій лінії з виготовлення трубок. Згідно з третім способом з числа згаданих відомих способів: кінець трубки спочатку нагрівають і потім формують, притискуючи поліолефіновий матеріал до прес-форми, яка має необхідну конфігурацію, зовнішньої по відношенню до трубки, за допомогою стиснутого повітря, яке подається всередину трубки; і потім трубку остаточно формують притискуючи поліолефіновий матеріал до пресформи, що має необхідну конфігурацію, всередині трубки за допомогою стиснутого повітря, яке спрямовується на зовнішню поверхню трубки. Недоліки цього способу в основному зумовлені тим, що для згаданих двох етапів формування потрібні відносно значні деформуючі зусилля і відносно тривалий час. Згідно з останнім способом з числа згаданих відомих способів: кінець трубки спочатку нагрівають, потім формують, притискуючи поліолефіновий матеріал до прес-форми, яка має необхідну конфігурацію, зовнішньої по відношенню до трубки, за допомогою стиснутого повітря, що подається всередину трубки; потім охолоджують, і, як останній етап, механічно стискають двома рухомими губками для отримання кінцевих розмірів розтрубного кінця, комбінуючи стискаючу дію рухомих губок і пружність поліолефінового матеріалу. Для цього способу потрібні відносно значні деформуючі зусилля і тривалий час, і за допомогою цього способу по суті неможливо забезпечити вірне значення товщини розтрубного кінця, в результаті чого стає необхідним завершальний етап - контролювання товщини самого розтрубного кінця. Задачею винаходу є забезпечення способу розтрубного формування кінця виконаної з термопластичного матеріалу трубки, позбавленого згаданих вище недоліків. Згідно з винаходом запропонований спосіб розтрубного формування кінця виконаної з термопластичного матеріалу трубки відповідно до прикладеної формули винаходу. 93067 4 Винахід далі викладається з посиланням на прикладені креслення, які показують не обмежуючий його варіант здійснення, на яких: на Фіг.1 показана схематично бічна проекція, в перерізі компонентів, першого фрагменту переважного здійснення формуючої розтруб машини згідно з винаходом; на Фіг.2 і 3 показані схематично бічні проекції, в перерізі компонентів, другого фрагменту машини, показаної на кресленні Фіг.1 в двох різних робочих положеннях; і на Фіг.4, 5 і 6 схематично показані три бічні проекції, в перерізі компонентів, третього фрагменту машини, показаної на кресленні Фіг.1 в трьох різних робочих положеннях. На Фіг.1 показана загальним позначенням 1 машина для розтрубного формування кінців 2 трубок 3, кожна з яких в цьому випадку має циліндричний поперечний переріз, виконана з поліолефінового матеріалу, наприклад - з поліетилену або поліетилену, що має порівняно велику товщину згідно з транспортуванням текучого середовища під тиском, і виготовлена екструдером відомого типу, який не показаний. Машина 1 з'єднана з екструдером (не показаний) через пересилальну станцію (не показана), містить перший подавальний пристрій відомого типу (не показаний) для подачі кожної трубки 3 в горизонтальному напрямку 4 паралельно подовжній осі 5 трубки 3 від пересилальної станції в завантажувальну станцію (не показана), причому трубка 3 береться другим подавальним пристроєм відомого типу (не показаний) для подачі трубки 3 в горизонтальному напрямку 7, поперечному напрямку 4 і перпендикулярному до поверхні креслень Фіг.1-6. Трубку 3 подає пристрій 6, вісь 5 якого паралельна напрямку 4, через нагрівальну станцію 8 (Фіг.1), розширювальну і нагрівальну станцію 9 (Фіг.2 і 3), і яка формує розтруб і охолоджувальну станцію 10 (Фіг.4-6), розташовані послідовно і в порядку вздовж напрямку 7. Станція 8 має нагрівальний пристрій 11 з кареткою 12, переміщуваною в напрямку 4, зміщаючись під дією виконавчого пристрою відомого типу (не показаний), і містить піч 13, яка має по суті циліндричну форму і встановлена над кареткою 12. Піч 13 має по суті циліндричний корпус 14 з подовжньою віссю 15, по суті паралельною напрямку 4; всередині корпусу встановлена велика кількість нагрівальних ламп 16, паралельних напрямку 4 і рівномірно розподілених по осі 15; і в осьовому напрямку корпус обмежений двома пластинами 17, 18, перпендикулярними до осі 15; причому пластина 17 є кільцевою пластиною, яку в роботі зачіплюють кінці 2 трубок 3, і пластина 18 є круглою пластиною, через яку проходять канали 19 пневматичного охолоджуючого контуру 20 ламп 16. У роботі трубку 3 подає пристрій 6 в напрямку 7 і в станцію 8, де трубка З розташовується співвісно з віссю 15, і кінець 2 повернений до пристрою 11. Коли трубка 3 розташована в станції 8, пристрій 11 зміщується кареткою 12 в напрямку 4 з відведеного вихідного положення (не показано), в 5 якому трубка 3 розташована поза корпусом 14, в переднє робоче положення (Фіг.1), в якому кінець 2 зачіплює пластину 17, розташовується між лампами 16 і нагрівається лампами 16 до температури, більш низької, ніж температура деформації поліолефінового матеріалу трубки 3, тобто нижче мінімальної температури, необхідної для формування розтруба кінця 2 трубки 3. В зв'язку з цим треба згадати, що для одноманітного нагрівання кінця 2, трубка 3 безперервно повертається навколо осі 15 за допомогою виконавчого пристрою 66 відомого типу. На Фіг.2 і 3 показана станція 9, яка містить затискний пристрій 21 для трубки 3, що має дві затискні губки 22 по суті напівциліндричної форми і виконані з можливістю зворотно-поступального переміщування під дією виконавчого пристрою відомого типу (не показаний) у вертикальному напрямку 23, перпендикулярному до напрямків 4 і 7 між затискаючим положенням (Фіг.2 і 3) і вивільненим положенням (не показано) трубки 3. Станція 9 також має розширювальний і нагрівальний пристрій 24, що містить напрямну 25, яка прикріплена до станини машини 1 паралельно напрямку 4, на якій встановлені полозки 26, з'єднані з можливістю їх переміщування з ковзанням з напрямною 25 трьома повзунами 27, для здійснення по напрямній 25 прямолінійних переміщень в напрямку 4. Полозки 26 виконані у вигляді по суті вертикальної стійки 28, що проходить вгору в напрямку 23 і несучої, яка розширює і нагріває оправку 29, яка: виступає із стійки 28 в напрямку 4; має подовжню вісь 30, паралельну напрямку 4; і має кінцеву частину 31 по суті в формі зрізаного конуса, і по суті циліндричну проміжну частину 32, повернену до стійки 28, і діаметр якої перевищує діаметр трубки 3. Оправку 29 нагрівають резистором 33, робота якого регулюється термопарою 34, встановленою всередині частини 32; і оправка взаємодіє із зовнішньою нагрівальною гільзою 35 по суті циліндричної форми, розташованою навколо оправки 29 співвісно з віссю 30 і парою резисторів 36, що нагріваються, роботу яких регулює, в цьому випадку термопара 37, вставлена в гільзу 35. В роботі будучи нагрітою в станції 8, трубка 3 спочатку подається пристроєм 6 в напрямку 7 і в станцію 9, при цьому розташовуючись співвісно з віссю 30, при цьому кінець 2 повернений до пристрою 24; і потім трубка затискається між губками 22 затискного пристрою 21. В цей час полозки 26 переміщуються в напрямку 4 з відведеного вихідного положення (Фіг.2), в якому трубка З знаходиться на деякій відстані від оправки 29, в переднє робоче положення (Фіг.3), в якому оправка 29 зачіплює кінець 2. За рахунок поєднання механічної розширювальної дії, що надається частиною 32 оправки 29, з тепловим впливом, що надається оправкою 29 і гільзою 35, і за рахунок тривалості знаходження оправки 29 всередині трубки 3: кінець 2 постійно розширюється за рахунок в'язкопружної і в'язко пластичної властивостей поліолефінового матеріалу, в результаті чого отримують циліндричну кінцеву ділянку 38 і проміжну ділянку 93067 6 39 з формою по суті зрізаного конуса між ділянкою 38 і іншою частиною трубки 2. У зв'язку з вищевикладеним доцільно указати, що: радіальна відстань між гільзою 35 і частиною 32 дещо перевищує товщину ділянки 38 - уникаючи контакту між гільзою 35 і ділянкою 38; кінець 2 просто розширюють оправкою 29, і він при цьому формується у вигляді розтруба; і розширення кінця 2 можна виконувати також і при температурі навколишнього середовища, без нагрівання резисторами 33, 36, які використовуються тільки для підвищення в'язкопластичної властивості поліолефінового матеріалу трубки 3. На Фіг.4, 5 і 6 показана станція 10, що має затискний пристрій 40 для трубки 3, що містить дві затискні губки 41 по суті напівциліндричної форми, виконані з можливістю зворотно-поступального переміщування під дією виконавчого пристрою відомого типу (не показаний) в напрямку 23 між затискаючим положенням (Фіг.4, 5 і 6) і вивільненим положенням (не показано) трубки 3. Станція 10 також має формуючий і охолоджуючий пристрій 42 з напрямною 43, прикріпленою до станини машини 1 паралельно напрямку 4; на напрямній встановлені полозки 44, з'єднані з можливістю їх переміщування з ковзанням з напрямною 43 трьома повзунами 45, і виконані з можливістю прямолінійного переміщування по напрямній 43 в напрямку 4. Полозки 44 являють собою по суті вертикальну стійку 46, яка проходить вгору в напрямку 23 і на якій встановлена формуюча оправка 47 відомого типу, яка виступає із стійки 46 в напрямку 4 і має подовжню вісь 48, паралельну напрямку 4, що має по суті циліндричну кінцеву частину 49, діаметр якої по суті дорівнює внутрішньому діаметру трубки 3; і також яка має: частину 50 в формі зрізаного конуса, з'єднану з частиною 49 і маючою конусність, яка по суті дорівнює конусності ділянки 39; циліндричну частину 51, діаметр якої по суті дорівнює діаметру ділянки 38; і частину 52 з розширювальними вставками 52а, і циліндричну частину 53, повернену до стійки 46. Вставки 52а виконані з можливістю переміщування між відведеним вихідним положенням (Фіг.6), в якому частина 52 має діаметр, приблизно однаковий з діаметром частини 51, і розширеним робочим положенням (Фіг.4 і 5), в якому частина 52 виступає за частину 51. Оправка 47 проходить через зовнішню місткість 54, по суті співвісну з віссю 48, і має лійку 55, яка обмежується в бічному напрямку циліндричною стінкою 56, що має наскрізні отвори 57, розташовані в радіальному напрямку стінки 56, і обмежується в осьовому напрямку, на її поверненому до стійки 46 кінці, нижньою стінкою 58, яка по суті перпендикулярна до осі 48, герметично з'єднана з оправкою 47 і має кільцевий бурт 59 в формі по суті зрізаного конуса. Лійка 55 також з'єднана з можливістю її переміщування з ковзанням зі стійкою 46 і, тому, з оправкою 47, для зміщення по відношенню до стійки 46 і оправки 47 в напрямку 4 під зміщуваною дією виконавчого пристрою 60 відомого типу. 7 Місткість 54 також містить зовнішню гільзу 61, встановлену співвісно з віссю 48, герметично з'єднану зі стінкою 56, що обмежується в осьовому напрямку кільцевим гнучким елементом 62, перпендикулярним до осі 48, і з'єднану з можливістю переміщування з ковзанням з лійкою 55 щонайменше однією пружиною 62а, по суті паралельною напрямку 4. У роботі по завершенні етапу розширення кінця 2 в станції 9 - оправка 28 переміщується в своє відведене вихідне положення; при цьому форма кінцевої ділянки 38 стабілізується, зберігаючи діаметр, трохи більший, ніж діаметр трубки 3; губки 22 відкриваються, і трубка 3 подається пристроєм 6 в напрямку 7 і в станцію 10. В станції 10 трубка 3 розташовується співвісно з віссю 48, і при цьому кінець 2 повернений до пристрою 42 і, тому, затиснутий між губками 41 затискного пристрою 40. У цей момент оправка 47 зміщується в напрямку 4, з вставками 52а в їх розширеному робочому положенні, у відведене вихідне положення (Фіг.4), в якому трубка 3 розташована на деякій відстані від оправки 47, в переднє робоче положення (Фіг.5), в якому оправка 47 входить в кінець 2, і при цьому частини 49 і 50 зачеплюють трубку 3 і ділянку 39, відповідно, і частини 51 і 52 зачеплюють ділянку 38. 93067 8 Після зміщення оправки 47 в її переднє робоче положення гнучкий елемент 62 герметично з'єднується з кінцем 2, при цьому утворюючи разом з гільзою 61 і кінцем 2 пневматичну камеру 63, з'єднану з пристроєм стиснутого повітря за допомогою вхідного штуцера 64, через який стиснуте повітря подається всередину камери 63 для формування у вигляді розтруба ділянки 38 кінця 2 своїм впливом на частину 52 оправки 47 і бурт 59. Лійка 55 потім зміщується в напрямку 4 виконавчим пристроєм 60 для від'єднання бурту 59 від кінця 2, дозволяючи ділянці 38 повністю прилягати до оправки 47 і додаючи кінцевій частині ділянки 38 остаточну розтрубну форму, що звужується у бік осі 48. На цьому етапі стиснуте повітря в камері 53 виходить назовні через вихідний штуцер 65, сформована при цьому ділянка 38 охолоджується сумішшю повітря і води, що подається в камеру 63 по штуцеру 64, і випускається назовні камери 63 по штуцеру 65; причому вставки 52а зміщуються в своє відведене вихідне положення, дозволяючи оправці 47 знову відійти в своє відведене вихідне положення, не зачіпаючи сформовану у вигляді розтруба кінцеву частину сегмента 38; губки 48 відкриваються, і трубка 3 з розтрубним кінцем 2 вивантажується зі станції 10 і машини 1. 9 Комп’ютерна верстка Л. Купенко 93067 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for socket-fanning an end of a thermoplastic material tube, in particular of a polyolefine material used for fluid medium of high pressure

Автори англійськоюTabanelli Giorgio

Назва патенту російськоюСпособ раструбного формования конца трубки из термопластичного материала, в частности, из полиолефинового материала, которая используется для текучей среды повышенного давления

Автори російськоюТабанелли Джорджо

МПК / Мітки

МПК: B29C 57/00

Мітки: середовища, матеріалу, використовуваної, тиску, підвищеного, термопластичного, розтрубного, трубки, зокрема, формування, поліолефінового, кінця, спосіб, текучого

Код посилання

<a href="https://ua.patents.su/5-93067-sposib-roztrubnogo-formuvannya-kincya-trubki-z-termoplastichnogo-materialu-zokrema-z-poliolefinovogo-materialu-vikoristovuvano-dlya-tekuchogo-seredovishha-pidvishhenogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Спосіб розтрубного формування кінця трубки з термопластичного матеріалу, зокрема з поліолефінового матеріалу, використовуваної для текучого середовища підвищеного тиску</a>

Попередній патент: Змішувальний пристрій

Наступний патент: Обертовий протиковзний пристрій для підошв взуття

Випадковий патент: Установка безперервного лиття металу