Пристрій для наплавлення тонкостінних деталей

Номер патенту: 93288

Опубліковано: 25.01.2011

Автори: Пулька Чеслав Вікторович, Базар Мар'ян Степанович, Шаблій Олег Миколайович

Формула / Реферат

Пристрій для наплавлення тонкостінних деталей, який містить індуктор, виконаний з двох кільцевих витків, з'єднаних між собою в протифазі по струму і магнітному потоку і розташованих паралельно наплавлювальній поверхні диска, один виток якого встановлений під наплавлювальною поверхнею диска з діаметром його витка, меншим за діаметр диска, а другий виток встановлений над наплавлювальною поверхнею диска, діаметр витка якого більший за діаметр диска, а радіус поперечного перерізу нижнього витка більший за радіус поперечного перерізу верхнього витка, дві притискні плити - нижню нерухому і верхню вертикально рухому відносно індуктора, тепловий і електромагнітний екрани, які розташовані на торці диска з внутрішньої сторони верхнього витка індуктора у вертикальній площині в проміжку між торцем диска і верхнім витком індуктора, при цьому тепловий екран з внутрішньої сторони виконаний по формі зовнішньої поверхні торця диска, і екрани жорстко з'єднані між собою з можливістю вертикального переміщення відносно диска і кільцевих витків індуктора, який відрізняється тим, що пристрій оснащений додатковим і змінним по радіусу диска тепловим екраном, встановленим нерухомо під нижньою поверхнею диска з протилежної сторони зони наплавлення.

Текст

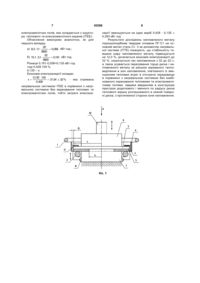

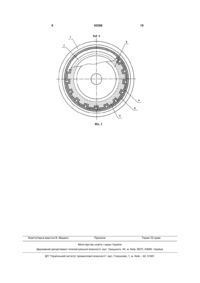

Пристрій для наплавлення тонкостінних деталей, який містить індуктор, виконаний з двох кільцевих витків, з'єднаних між собою в протифазі по струму і магнітному потоку і розташованих паралельно наплавлювальній поверхні диска, один C2 1 3 ною наплавлення більшою за висоту зуба, за рахунок зменшення теплових втрат в оточуюче середовище від поверхні деталі з урахуванням зміни радіуса диска, ширини зони наплавлення, матеріалів теплового і електромагнітного екранів і їх товщини, шляхом виконання пристрою для наплавлення тонкостінних деталей, який містить індуктор виконаний з двох кільцевих витків, з'єднаних між собою в протифазі по струму і магнітному потоку і розташованих паралельно наплавлювальній поверхні диска, один виток якого встановлений під наплавлювальною поверхнею диска з діаметром його витка, меншим за діаметр диска, а другий виток встановлений над наплавлювальною поверхнею диска, діаметр витка якого більший за діаметр диска, а радіус поперечного перерізу нижнього витка більший за радіус поперечного перерізу верхнього витка, дві притискні плити - нижню нерухому і верхню вертикально рухому відносно індуктора, тепловий і електромагнітний екрани, які розташовані на торці диска з внутрішньої сторони верхнього витка індуктора у вертикальній площині в проміжку між торцем диска і верхнім витком індуктора, при цьому тепловий екран з внутрішньої сторони виконаний по формі зовнішньої поверхні торця диска, і екрани жорстко з'єднані між собою з можливістю вертикального переміщення відносно диска і кільцевих витків індуктора, причому пристрій оснащений додатковим і змінним по радіусу диска тепловим екраном, встановленим нерухомо під нижньою поверхнею диска з протилежної сторони зони наплавлення. На фіг. 1 зображений загальний вигляд пристрою, на фіг. 2 вид А на фіг. 1. Пристрій для енергоощадного наплавлення тонкостінних деталей складається з індуктора, який виконаний з двох кільцевих витків верхнього 1 і нижнього 2, з'єднаних між собою в протифазі по струму і магнітному потоку. Верхній виток 1 розташований над наплавлювальною поверхнею диска 3, а нижній виток 2 розташований під наплавлювальною поверхнею диска 3, при цьому діаметр витка 1 більший за діаметр диска 3, а діаметр витка 2 менший за діаметр диска 3 і радіус поперечного перерізу верхнього витка 1 відповідно менший за радіус поперечного перерізу нижнього витка 2, і розташовані витки 1 і 2 паралельно наплавлювальній поверхні диска 3. Для ізоляції тепловідводу від торця і нижньої поверхні диска 3 з протилежної сторони зони наплавлення встановлений відповідно вертикально рухомий тепловий екран 4 і горизонтально нерухомий додатковий екран 5. Тепловий екран 4 з внутрішньої сторони виконаний по формі зовнішньої поверхні торця диска 3 і знаходиться безпосередньо в контакті з ним при наплавленні, а додатковий тепловий екран 5 може мати змінний радіус і коливатися в межах від r2 до 0 (від торця диска до його центра, див фіг.1) в залежності від розмірів диска і ширини зони наплавлення. Для зменшення подачі потужності на наплавлювальну поверхню диска 3 від верхнього витка 1 розміщений на торці диска також електромагнітний екран 6. Тепловий 4 і електромагнітний 6 екрани жорстко з'єднані між собою з можливістю їх вертикального 93288 4 переміщення відносно диска 3 і витків індуктора, які закріплюються в нижній нерухомій притискній плиті 7 за допомогою болтів 8. Екрани 4 і 6 розташовані в проміжку у внутрішній частині між верхнім кільцевим витком 1 індуктора і торцем диска 3. Для зменшення деформації диска при наплавленні передбачені верхня вертикально рухома притискна плита 9 і пневмоциліндр 10. При наплавленні використовується порошкоподібний твердий сплав 11. Тепловий екран 4, який розташований на торці диска з внутрішньої сторони виготовлений по конфігурації зовнішнього торця диска 3, а тепловий додатковий екран 5 який розташований нерухомо під нижньою поверхнею диска з протилежної сторони зони наплавлення дозволяють реалізувати теплове екранування, тобто значно зменшити потік (втрати) тепла через торець диска 3, і нижню поверхню в оточуюче середовище, або зовсім припинити, що значно впливає на рівномірність розподілу потужності і температури в зоні наплавлення. Електромагнітний екран 6, який розташований з внутрішньої частини верхнього витка 1 індуктора дозволяє регулювати (зменшення або збільшення) потужності електромагнітного поля з частковим його закриванням простору між верхнім витком 1 індуктора і поверхнею деталі, і тим самим рівномірно забезпечити потужність по ширині зони наплавлення, яка може змінюватися в діапазоні 10…50 мм. Електромагнітний екран 6 виконаний з червоної міді, а тепловий екран 4 і 5 - з азбесту або пермалоїду. За допомогою спільного вертикального переміщення електромагнітного 6 і теплового екрану 4, а також нерухомого додаткового теплового екрану 5 здійснюється регулювання потужності по ширині зони наплавлення. Пристрій працює наступним чином. Спочатку засипають стійкий проти спрацювання порошкоподібний сплав 11 на поверхню диска 3, яка підлягає наплавленню, на відповідну товщину і ширину за допомогою окремого пристрою, який на фіг. не показаний. Потім за допомогою спеціального механізму, який теж не показаний на фіг. подають його на нижню плиту 7 на якій встановлений додатковий тепловий екран 5. Попередньо кільцеві витки індуктора 1 і 2 і електромагнітний екран 6, а також теплові екрани 4 і 5 відрегульовані на відповідну ширину зони наплавлення, яка може змінюватися для прикладу від 10...50 мм. Після цього, за допомогою пневмоприводу 10, опускають верхню притискну плиту 9. При подачі струмів високої частоти (СВЧ) на індуктор, (установка СВЧ на фіг. не показана) здійснюється одночасне наплавлення диска 3 по всій його робочій поверхні. Після наплавлення відбувається вертикальне переміщення верхньої притискної плити 9 вверх і диск 3 за допомогою спеціального механізму, подається в тару для наступного оброблення, наприклад заточування. І так цикл роботи пристрою повторюється. Економію теплової енергії можна досягти шляхом екранування поверхневих конвективних втрат тепла біля нижньої поверхні диска, яка не підлягає наплавленню, і торця диска. Тепловий екран при цьому повинен бути виконаний із прозорого для 5 електромагнітних хвиль матеріалу (наприклад азбестошиферу). Тоді енергія теплового потоку, яка витрачається через нижню поверхню диска, з протилежної сторони зони наплавлення буде рівна: 93288 6 t - біжучий час. Тоді економія теплової енергії при екрануванні нижньої поверхні і торця диска буде: r1 r2 0 0 r1 нim 2 (1 K T ) T rdr S2 (1 K T ) Tr1dt r2 0 З метою підтвердження економії електроенергії з використанням двох теплових екранів були проведені експериментальні дослідження. Дослідження проводились на дисках: матеріал диска сталь Ст. 3; діаметр диска d = 210 мм; ширина зони наплавлення - 20 мм; товщина основного і наплавленого металу складає відповідно 3 мм і 1 мм; наплавлювальний матеріал - порошкоподібний твердий сплав ПГ-С1 (сормайт). Тип генератора, час наплавлення і схеми наплавлення, наведені в таблиці, а розрахунок економії електроенергії представлений нижче. Експерименти проводили для двох нагрівальних систем: без екранування тепловими і електромагнітними полями і порівнювали їх з результатами комбінованого екранування тепловими та електромагнітними полями. н 2 K T Trdrdt у випадку відсутності теплового екрану КT=1. А коли тепловий екран виконаний із азбестошиферу товщиною dT, то КT визначається за формулою KT - коефіцієнт теплового екранування; dT де - коефіцієнт теплопровідності теплового екрану; dT - товщина теплового екрану; - час наплавлення; - коефіцієнт тепловіддачі в оточуюче середовище; r1 і r2 - відповідно зовнішній радіус диска і внутрішній радіус нижнього додаткового теплового екрану; Т - температура диска; r - біжучий радіус; Приклад розрахунку економії електроенергії за двома нагрівальними системами. 1. Затрати електроенергії на одну деталь в нагрівальній системі без екранування теплових та електромагнітних полів. 32 а) 8,0 11 , 0,0782 кВт год - затрати еле3600 ктроенергії на початку нагрівання деталі; 32 б) 9,5 6 0,0506 кВт год - затрати елек3600 троенергії в кінці здійснення наплавлення. Різниця складає 0,506-0,0782=0,428 кВт год затрати електроенергії на одну деталь для здійснення процесу наплавлення за 32с. де 8,0 - напруга генератора (в кВ) 1,1 - струм анодної лампи генератора (в А) див. в табл. Потужність в початковий момент часу складає Р= 8 1,1 = 8,8 кВт час нагрівання t = 32 с 1 год =3600 с 2. Затрати електроенергії на одну деталь в нагрівальній системі з екрануванням теплових та 7 електромагнітних полів, яка складається з індуктора, теплового та електромагнітного екранів (ІТЕЕ). Обчислення виконуємо аналогічно, як для першого випадку. 22 а) 8,3 11 , 0,056 кВт год.; 3600 22 б) 10,1 3,1 0,191 кВт год. 3600 Різниця 0,191-0,056=0,135 кВт год тоді 0,428-100 % 0,135 – х. Економія електроенергії складає: 0,135 100 x 31,54 32 % - яка отримана 0,428 нагрівальною системою ІТЕЕ в порівнянні з нагрівальною системою без екранування теплових та електромагнітних полів, тобто затрати електрое 93288 8 нергії зменшуються на один виріб 0,428 - 0,135 = 0,293 кВт год. Результати досліджень наплавленого металу порошкоподібним твердим сплавом ПГ-C1 на основний метал сталь Ст. 3 за допомогою нагрівальної системи (ІТТЕ) показують, що стабільність товщини шару наплавленого металу підвищується на 12,0 %, досягається економія електроенергії до 32 %, скорочується час наплавлення з 32 до 22 с, а також усувається перегрівання торця диска і наплавленого металу за рахунок керованого тепловиділення в зоні наплавлення, пов'язаного із зменшенням теплових втрат в оточуюче середовище в порівнянні з нагрівальною системою без комбінованого екранування тепловими та електромагнітними полями, завдяки введенням в конструкцію пристрою додаткового і змінного по радіусу диска теплового екрану розташованого в нижній поверхні диска, з протилежної сторони зони наплавлення. 9 Комп’ютерна верстка В. Мацело 93288 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for surfacing thin-walled parts

Автори англійськоюShablii Oleh Mykolaiovych, Pulka Cheslav Viktorovych, Bazar Marian Stepanovych

Назва патенту російськоюУстройство для наплавки тонкостенных деталей

Автори російськоюШаблий Олег Николаевич, Пулька Чеслав Викторович, Базар Марьян Степанович

МПК / Мітки

МПК: B23K 13/00

Мітки: наплавлення, тонкостінних, деталей, пристрій

Код посилання

<a href="https://ua.patents.su/5-93288-pristrijj-dlya-naplavlennya-tonkostinnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для наплавлення тонкостінних деталей</a>

Попередній патент: Пристрій для вагінального введення лікарських засобів

Наступний патент: Мийний склад для очищення деталей двигунів внутрішнього згорання і систем наддуву від нагару і забруднень

Випадковий патент: Пневмопістолет шпилькозабивний