Спосіб гідродинамічної штамповки та пристрій для її здійснення

Номер патенту: 93598

Опубліковано: 25.02.2011

Автори: Зайцев Віталій Єгорійович, Полтарушніков Сергій Андрійович, Бичков Сергій Андрійович, Брагін Олександр Павлович

Формула / Реферат

1. Спосіб гідродинамічної штамповки, наприклад, деталей з порожнистих листових заготівок, при якому листову заготівку встановлюють з натягом по краях у матрицю, матрицю поміщають у обойму, що її охоплює, над циліндром з поршнем, що знаходиться в ньому, порожнини усередині заготівки і циліндра над поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю кришкою, скріплюють усі цідеталі в штамповий блок, орієнтують його хвостовиком поршня вниз і піддають листову заготівку впливу імпульсного тиску рідкого передатного середовища, який відрізняється тим, що імпульсний тиск створюють ударним проштовхуванням поршня усередину циліндра від зіткнення хвостовика поршня з твердою поверхнею при скиданні штампового блока з розрахункової висоти і накопиченні ним при цьому необхідної кінетичної енергії за рахунок сили гравітації.

2. Пристрій для гідродинамічної штамповки, що складається із матриці, поміщеної в обойму, товстостінного циліндра, що стикується з матрицею і розташований під нею, з поршнем, зібраних у штамповий блок, який відрізняється тим, що поршень і циліндр являють собою плунжерну пару, при цьому поршень має хвостовик меншого діаметра, що вільно виступає з нижнього отвору циліндра і має на кінці обмежувальний пояс з демпфером, що закінчується сферичною поверхнею.

3. Пристрій за п. 2, який відрізняється тим, що сумарна маса всіх його елементів повинна забезпечувати накопичення кінетичної енергії при вільному падінні з розрахункової висоти, необхідної і достатньої для створення імпульсу тиску, що формує заготівку.

Текст

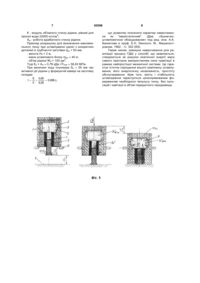

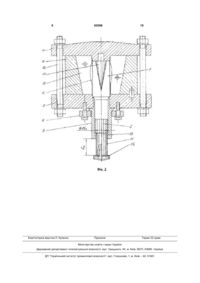

1. Спосіб гідродинамічної штамповки, наприклад, деталей з порожнистих листових заготівок, при якому листову заготівку встановлюють з натягом по краях у матрицю, матрицю поміщають у обойму, що її охоплює, над циліндром з поршнем, що знаходиться в ньому, порожнини усередині заготівки і циліндра над поршнем заповнюють рідким передатним середовищем, закривають зверху обойму і матрицю кришкою, скріплюють усі ці де C2 2 (19) 1 3 Импульсные методы обработки материалов. Минск, Наука и техника, 1977. - С. 142-144), прийнятий за прототип, відповідно до якого рідке передатне середовище поміщають у циліндрі над встановленим у його нижній частині поршнем і розганяють разом з ним від низу до верху до матриці з заготівкою, після чого за рахунок гальмування передатного середовища біля заготівки кінетична енергія розігнаних мас перетвориться в енергію високого тиску рідкого передатного середовища, що формує заготівку. Відомий також і пристрій по даному способу, обраний як прототип пристрою, що заявляється, який містить матрицю, укладену в замкнутому просторі між двома траверсами, з поміщеною в ній заготівкою і з'єднаний з нею енергетичний вузол, що містить циліндр із розміщеним усередині нього поршнем, та сосуд з енергоносієм. Енергетичний вузол і матриця взаємно співвісні та центруються фіксуючою муфтою. На верхньому торці поршня знаходиться певний фіксований об'єм передатного середовища (Ботян В.В., Колос В.Н. и др. Гидроударные прессы для листовой штамповки// Импульсные методы обработки материалов. - Минск, Наука и техника, 1977. -с. 142-144, стор. 143). Недолік відомих способів і пристроїв полягає в тому, що вони не забезпечують стійкої стабільності якості деталей, що штампуються, в умовах виробництва, вимагають великих технологічних енерговитрат і складні в обслуговуванні. Це пояснюється, по-перше, тим, що поршень у своєму переміщенні при генеруванні їм імпульсу тиску в об'ємі передатного середовища кінематично вільний як при розгоні, так і при гальмуванні. Тому при ударній його взаємодії з передатним середовищем, що ним навантажується, у ньому виникають пульсації тиску і, відповідно, можливість кавітації. Остання найчастіше приводить до перекручування форми вже відштампованої деталі. Ці негативні явища підсилюються при потраплянні повітря чи інших випадкових сторонніх включень (мастила, бруду, рідин виробничого призначення, наприклад, розчинника, фарб і т.п.) усередину передатного середовища, особливо в зону контакту його з дном поршня та іншими обмежуючими його об'єм поверхнями. По-друге, енергію свого руху, необхідну і достатню для операції формозміни заготівки в деталь, поршень одержує від зовнішнього джерела (енергоносія) у виді розширення стиснутого газу, газів при згорянні паливно-повітряних чи порохових сумішей і т.п., що вимагають для забезпечення свого робочого циклу дуже складних як конструктивно, так і в експлуатації, механічних енергоємних систем, які є досить дорогими. Технічна задача способу і пристрою, що заявляються - забезпечити бездефектне виготовлення листових деталей гідродинамічною штамповкою за допомогою нормалізації поля тиску усередині передавального середовища за рахунок додання імпульсу тиску квазістатичного характеру й усунення тим самим хвильових коливальних процесів (пульсацій) та кавітації, що ними викликається. Постановлена задача вирішується тим, що в способі гідродинамічної штамповки, наприклад 93598 4 деталей з порожнистих листових заготовок, листову заготівку встановлюють з натягом по краях у матрицю, матрицю поміщають в обойму, що її охоплює, над циліндром з поршнем, що знаходиться в ньому, порожнини усередині заготівки і циліндра над поршнем заповнюють повністю рідким передатним середовищем, закривають зверху обойму і матрицю кришкою, скріплюють усі ці деталі кріпильними елементами в штамповий блок, орієнтують його хвостовиком поршня вниз, і листову заготівку піддають впливу імпульсного тиску рідкого передатного середовища при ударному проштовхуванні поршня усередину циліндра від зіткнення хвостовика поршня з твердою поверхнею при падінні штампового блоку з розрахункової висоти і накопиченої їм при цьому необхідної кінетичної енергії за рахунок сили гравітації. (Тобто, коли скинутий вниз зібраний пристрій у виді штампувального блоку набирає інерцію і наприкінці шляху свого вільного падіння натикається виступаючим назовні хвостовиком поршня на тверду перепону, поршень ударно заганяється усередину блоку, що продовжує рухатися по інерції - у циліндр, стискаючи і переміщаючи рідину над собою - передатне середовище - у порожнину заготівки, деформуючи заготівку.) Постановлена задача вирішується тим, що в пристрої для гідродинамічної штамповки, що складається із матриці, поміщеної в обойму, товстостінного циліндра, що стикується з матрицею і розташований під нею, з поршнем, і зібраних у штамповий блок, згідно винаходу, поршень і циліндр являють собою плунжерну пару, при цьому поршень має хвостовик меншого діаметра, що вільно виступає з нижнього отвору циліндра і має на кінці обмежувальний пояс з демпфером, що закінчується сферичною поверхнею. Постановлена задача вирішується також тим, що сумарна маса всіх його елементів повинна забезпечувати накопичення кінетичної енергії при вільному падінні з розрахункової висоти, згідно винаходу, яка необхідна і достатня для створення імпульсу тиску, що формує заготівку. За рахунок того, що поршень з самого початку виявляється вже в беззазорному (ідеальному) контакті з передатним середовищем і процес розвитку імпульсу тиску в ньому починається з моменту стану спокою поршня, що його навантажує, і всієї системи заготівка-передатне середовище, імпульс тиску розвивається в квазістатичному режимі, без пульсацій і істотних коливань тиску в об'ємі передатного середовища. Крім того, поршень у процесі навантаження ним передатного середовища виявляється кінематично обмеженим ("затиснутим") між рідиною і зовнішньою твердою перепоною, що також створює перешкоду його вільним коливанням. Процес деформування заготівки в деталь приймає сталий характер, чим забезпечується стабільність результатів штампування. Цьому ж сприяє і наявність центрального тіла, введеного в об'єм передатного середовища. Фіг.1. Принципова кінематична схема реалізації способу гідродинамічної штамповки з використанням сили гравітації: а) вихідне положення; b) положення пристрою в момент підльоту його до 5 93598 жорсткої опори; с) положення системи на останній стадії процесу. Фіг.2. конструктивна схема пристрою (штампового блоку). Пристрій для реалізації пропонованого способу (штамповий блок) складається з нижньої 11 і верхньої 10 плит, з'єднаних кріпильними елементами 12. Між плитами 10 і 11 затискається обойма 18 із вставленою в неї матрицею 13. У матриці встановлена заготівка 4, кінці якої з натягом спираються на посадкові пояси верхньої і нижньої плит. Усередину порожнини заготівки введене центральне тіло 17. До нижньої плити 11 прикріплений товстостінний циліндр 8 за допомогою фланця 9 із поршнем 5, який входить у нього, що закінчується хвостовиком 16 з обмежувальним поясом 14, що має сферичну закінцівку. Циліндричні поверхні, що сполучаються, циліндра 8 і поршня 5 складають плунжерну пару. Внутрішня порожнина заготівки 4 і простір над поршнем 5 усередині циліндра 8 заповнюється рідким передатним середовищем (водою), утворюючи формуючу камеру F. Обмежувальний пояс визначає максимальний хід Sп поршня 5 усередину циліндра 8. Матриця 13, обойма 18, плити 10 і 11 складають технологічний вузол. Циліндр 8 і поршень 5 із хвостовиком 16 складають енергетичний вузол. Таким чином, енергетичне забезпечення процесу деформування заготівки передатним середовищем відбувається тільки за рахунок використання сил гравітації, без залучення якихось спеціальних джерел енергії (енергоносіїв). Необхідні для реалізації процесу штамповки параметри забезпечуються комбінацією повної маси пристрою, висотою його падіння, діаметром поршня і його ходом усередині циліндра. Хід поршня, помножений на площу його дна, повинен дорівнювати об'єму передатного середовища, що заповнює порожнину проштамповки (порожнина між заготівкою і матрицею), з визначеним коефіцієнтом, отриманим експериментально. Тоб2 dn Sn k, де k 1. Час заповнен4 ня даної порожнини визначає швидкість деформування, яка повинна відповідати рекомендованим довідковим величинам для матеріалу, що штампується. Середня швидкість деформування (рекоменWш W дована) Vдеф ш , звідки t . З іншого Vдеф t то, об'єм Wш боку, t Sn Vбл Sn 2 g 0 , де Vбл - середня швид кість штампового блоку на ділянці Sn. З цих залежностей виводяться різні комбінації dn і Sn вибір яких визначається технологом. Раніше зазначено, що поршень повинен мати властивості плунжера. Для довідки. Типові вимоги до плунжерів (плунжерної пари): чистота обробки ковзних поверхонь повинна відповідати середньоарифметичній висоті нерівностей у 1...2 мкм, тобто 8... 10 клас чистоти. Поршень поміщають у циліндр із діаметральним зазором у межах 0,010...0,015 мм. Поршень пови 6 нен повільно опускатися у вертикально розташованому змазаному циліндрі під власною вагою. Для зниження сили тертя в плунжерній парі на поверхні плунжера прорізають кільцеві прямокутні канавки шириною 0,5... 1 мм, глибиною 0,8... 1 мм з відстанню між ними 1 мм. Енергетичний вузол кріпиться до основи поз. 11 знизу співосно з технологічним вузлом, що встановлюється на основі зверху. Здійснення способу, що заявляється, відбувається таким чином (Фіг.1). Зібраний пристрій зі встановленою в обойму поз. 18 матрицею поз. 13 із заготівкою поз. 4 і цілком заповненою передатним середовищем, і енергетичним вузлом, із затягнутими різьбовими з'єднаннями поз. 12, піднімають на розрахункову висоту Н0 і скидають хвостовиком поз. 16 поршня поз. 5 униз на тверду поверхню. Після цього пристрій розбирають, дістають готову деталь і підготовлюють до чергового циклу. Спосіб реалізується в такій послідовності. Перед початком роботи нижню частину пристрою зі знятою верхньою кришкою 10 установлюють на монтажному столі таким чином, щоб хвостовик 16, який виступає, поршня 5 провисав безперешкодно, не торкаючись ніяких елементів у основі стола чи інших випадкових перешкод. Поршень 15 досилають у циліндрі 8 униз до упору. На верхню площину основи 11 установлюють зібраний комплект обойма 18 - матриця 13 - заготівка 4. Порожнина заготівки 4 і циліндра 8 повністю, до країв, заповнюють передатним середовищем, на верхню площину обойми 18 встановлюють кришку 10 з центральним тілом 17 і скріплюють кришку 10 з основою 11 різьбовими стяжками 12, забезпечуючи затягуванням гайок натяг, що не допускає розкриття стиків між елементами пристрою під час штамповки. Методика розрахунку цих позицій загальновідома. Після цього пристрій піднімають будь-яким підйомником над твердою опорою на розрахункову (задану) висоту Н0 і установлюють хвостовиком поршня вниз на фіксатори, що прибираються, (див. Фіг.1). Для виконання штампувальної операції фіксатори одночасно прибирають і пристрій під дією власної ваги вільно падає вниз, досягаючи до кінця вільного падіння - до контакту демпфера 14 хвостовика 16 із твердою опорою (шаботом) швидкості Vбл (схема b на Фіг.1) і накопичивши при m V цьому кінетичну енергію k бл бл . У свою чер2 гу, Vбл gH0 . Нерухомий, зупинений упором у шабот, поршень 5 входить в канал циліндра 8 при насадженні на поршень розігнаного блоку з початковою відносною швидкістю Vбл, створюючи в передатному середовищі тиск, який і робить формозміну заготівки 4 у деталь. Він розраховується по відомій формулі Тета, і для інженерних розрахунків може застосовуватися в спрощеному вигляді: 2 max W0 , 2 де: Рmax - максимальний тиск; W0 - первинний об'єм рідини; ж 7 К - модуль об'ємного стиску рідини, рівний для прісної води 22000 кгс/см2; Аж - робота адіабатного стиску рідини. Приклад розрахунку для визначення максимального тиску при штампуванні однієї з конкретних деталей із трубчастої заготівки dвн = 50 мм: - висота Н0 = 2 м, - маса штампового блоку mбл = 40 кг, - об'єм рідини W0 = 100 дм3. Тоді Ек = Аж = 0,78 кДж і Рmах = 58,63 МПа. При величині ходу плунжера Sn = 50 мм час активної дії рідини у формуючій камері на заготівку складає S 0,05 t 0,008 c, V 6,25 93598 8 що дозволяє позначити характер навантаження як "квазістатичний". (Див. «Кузнечноштамповочное оборудование» под ред. инж. А.А. Банкетова и проф. Е.Н. Ланского, М., Машиностроение, 1982. - С. 352-355). Таким чином, зовнішнє навантаження для реалізації процесу ГДШ у способі, що заявляється, створюються за рахунок кінетичної енергії маси самого пристрою використанням сили гравітації в рамках найпростішої механічної системи. Це гарантує істотне спрощення всього комплексу штампування, його енергетичну незалежність, простоту обслуговування. Крім того, якість і стабільність штампування гарантується цілеспрямованим формуванням необхідного імпульсу тиску, без пульсацій і кавітації в об'ємі передатного середовища. 9 Комп’ютерна верстка Л. Купенко 93598 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of hydrodynamic stamping

Автори англійськоюBrahin Oleksandr Pavlovych, Bychkov Serhii Andriiovych, Zaitsev Vitalii Yehoriiovych, Poltarushnikov Serhii Andriiovych

Назва патенту російськоюСпособ гидродинамической штамповки и устройство для его осуществления

Автори російськоюБрагин Александр Павлович, Бычков Сергей Андреевич, Зайцев Виталий Егорович, Полтарушников Сергей Андреевич

МПК / Мітки

МПК: B21D 26/06

Мітки: пристрій, здійснення, штамповки, спосіб, гідродинамічної

Код посилання

<a href="https://ua.patents.su/5-93598-sposib-gidrodinamichno-shtampovki-ta-pristrijj-dlya-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідродинамічної штамповки та пристрій для її здійснення</a>

Попередній патент: Регульований компенсатор реактивної потужності

Наступний патент: Порошкоподібний препарат валганцикловіру

Випадковий патент: Фасонний профіль для колосників