Спосіб кування валів

Номер патенту: 93867

Опубліковано: 27.10.2014

Автори: Швець Олексій Анатолійович, Жбанков Ярослав Геннадійович

Формула / Реферат

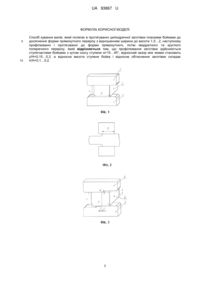

Спосіб кування валів, який полягає в протягуванні циліндричної заготівки пласкими бойками до досягнення форми прямокутного перерізу з відношенням ширини до висоти 1,5…2, наступному профілюванні і протягуванні до форми прямокутного, потім квадратного та круглого поперечного перерізу, який відрізняється тим, що профілювання заготівки здійснюється ступінчастими бойками з кутом скосу ступеня α=15…45°, відносний зазор між якими становить z/H=0,15…0,3, а відносна висота ступеня бойка і відносне обтиснення заготівки складає h/Η=0,1…0,2.

Текст

Реферат: UA 93867 U UA 93867 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі техніки, а саме до обробки металів тиском і може знайти застосування при виготовленні крупних поковок типу валів. Відома технологія кування здійснюється протягуванням циліндричної заготівки пласкими бойками до прямокутного поперечного перерізу, після чого протягується до квадратного поперечного перерізу, з наступним протягуванням до круглого перерізу [1]. Найбільш близьким аналогом способу, вибраним як прототип, є процес протягування вихідної циліндричної заготівки пласкими бойками до прямокутного поперечного перерізу, після чого здійснюється профілювання спеціальним випуклим бойком і наступне протягування до квадратного поперечного перерізу, який далі протягують до круглого перерізу [2]. Загальними суттєвими ознаками відомого способу та того, що заявляється, є процес протягування циліндричної заготівки пласкими бойками до досягнення форми прямокутного перерізу з відношенням ширини до висоти 1,5…2, наступне профілювання і потягування до форми прямокутного, потім квадратного та круглого поперечного перерізу. Недоліками прототипу є те, що при профілюванні заготівки опуклим бойком, найбільші деформації зосереджені безпосередньо під бойком та дещо зміщені від центральної зони заготівки. Обтиснення заготівки таким бойком виконується як мінімум у два проходи, тому що нижня частина заготівки, що контактує з пласким бойком, практично не деформується. В основу корисної моделі поставлена задача вдосконалення відомого способу шляхом підвищення рівня деформації зсуву в центральній частині заготівки і як наслідок підвищення якості виробу та зменшення кількості переходів кування. Поставлена задача вирішується за рахунок того, що після протягування циліндричної заготівки до прямокутної форми поперечного перерізу з відносними розмірами В/Н=1,5…2 вона профілюється ступінчастими бойками з кутом скосу ступеня α=15…45°. При цьому відносна величина подачі заготівки повинна дорівнювати f/Η=0,5…1,0, відносний зазор між бойками становить z/Η=0,15…0,3, відносна висота ступеня бойка і відносне обтиснения h/H=0,1…0,2. Отримана профільована заготівка протягується пласкими бойками таким чином, щоб її поперечний переріз мав прямокутну форму, після чого вона протягується до квадратної, а потім круглої форми поперечного перерізу. В процесі такого профілювання заготівки ступінчастими бойками в центральній частині заготівки виникають інтенсивні деформації зсуву, які разом з стискаючими напруженнями значно поліпшують якість вихідного металу. Суть пропонованого способу пояснюється кресленнями, де зображено: - фіг. 1 - протягування заготівки до прямокутної форми поперечного перерізу; - фіг. 2 - схема подачі заготівки в бойках; - фіг. 3 - встановлення заготівки в ступінчастих бойках; - фіг. 4 - схема правки профільованої заготівки пласкими бойками; - фіг. 5 - поле розподілу інтенсивності логарифмічної деформації при профілюванні опуклим бойком (прототип); - фіг. 6 - поле розподілу інтенсивності логарифмічної деформації при профілюванні ступінчастими бойками; Спосіб здійснюється наступним чином. Вихідна циліндрична заготівка протягується пласкими бойками 1 і 2 до прямокутної форми поперечного перерізу 3 з відносними розмірами В/Η=1,5…2, після чого вона профілюється ступінчастими бойками 4 та 5 з кутом скосу ступеня α=15…45°. При цьому відносна величина подачі заготівки повинна дорівнювати f/Η=0,5…1,0, відносний зазор між бойками становить z/H=0,15…0,3, відносна висота ступеня бойка і відносне обтиснення заготівки h/Η=0,1-0,2. В подальшому отримана профільована заготівка 6 протягується до вирівнювання її поверхні та отримання прямокутної форми поперечного перерізу пласкими бойками 1 і 2, після чого протягується до квадратної, а потім до круглої форми поперечного перерізу. Таким чином при виготовленні поковки в процесі профілювання створюються умови, завдяки яким осередок деформації локалізується в осьовій зоні поковки, що в свою чергу покращує проробку литого металу заготівки і, як наслідок, її механічні властивості. При куванні пропонованим способом можливо отримати заготівку за меншу кількість переходів. Джерела інформації: 1. Трубин В.И. Ковка крупных поковок / В.Н. Трубин, И.Я. Тарновский. - М.: Машгиз, 1962. 223 с. 2. Белкин М.Я. Ковка крупных слитков через пластину с обжимом бойком с гиперболическим рабочим профилем / М.Я. Белкин, В.П. Кривошеев, Г.А. Пименов // Кузнечно-штамповочное производство. - 1988. - № 1. - С. 5-7. 1 UA 93867 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб кування валів, який полягає в протягуванні циліндричної заготівки пласкими бойками до досягнення форми прямокутного перерізу з відношенням ширини до висоти 1,5…2, наступному профілюванні і протягуванні до форми прямокутного, потім квадратного та круглого поперечного перерізу, який відрізняється тим, що профілювання заготівки здійснюється ступінчастими бойками з кутом скосу ступеня α=15…45°, відносний зазор між якими становить z/H=0,15…0,3, а відносна висота ступеня бойка і відносне обтиснення заготівки складає h/Η=0,1…0,2. 2 UA 93867 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюZhbankov Yaroslav Hennadiiovych

Автори російськоюЖбанков Ярослав Геннадьевич

МПК / Мітки

МПК: B21J 1/04

Код посилання

<a href="https://ua.patents.su/5-93867-sposib-kuvannya-valiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб кування валів</a>

Попередній патент: Пристрій для змішування порошкових матеріалів з безступінчастим приводом

Наступний патент: Спосіб відбору тепла з продуктів згоряння палива

Випадковий патент: Курильний виріб з ковпачком, що має подвійну функцію