Пристрій для безперервного виготовлення нескінченного порожнистого циліндра та порожнистих тіл іншого випуклого перерізу

Номер патенту: 9665

Опубліковано: 30.09.1996

Автори: Шопен Олександр Борисович, Данільцев Володимир Григорович, Божко Борис Миколайович, Голованівський Аркадій Ізраілевич, Савчук Володимир Васильович

Формула / Реферат

1. Устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения, содержащее смонтированный на опорах приводной консольный вал, расположенное на нем формообразующсе тело, отличающееся тем, что оно дополнительно содержит подающе-спусковой механизм с приводом и аккумулятором или распределителем энергии, а формообразующее тело выполнено с возможностью возвратно-поступательного перемещения в целом или составляющих его отдельных элементов.

2. Устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения по п. 1, отличающееся тем, что количество подающе-спусковых механизмов с приводом и аккумулятором или распределителем энергии соответствует количеству составляющих элементов формообразующего тела.

3. Устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения по п. 1 и п. 2, отличающееся тем, что при диаметре формообразующего тела 4 мм < d < 10 мм оно выполнено из одного элемента с возможностью движения в направлении, обратном сходу готового изделия, со скоростью Voбp = (30...100) м/сек.

4. Устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного сечения по п. 1 и п. 2, отличающееся тем, что при диаметре формообразующего тела 10 мм < d < 16 мм оно выполнено из двух элементов с возможностью движения каждого из них в направлении, обратном сходу готового изделия, со скоростью Voбp = (11...30) м/сек.

5. Устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения по п. 1 и п. 2, отличающееся тем, что при диаметре формообразующего тела 16 мм < d < 300 мм оно выполнено из трех и более элементов с возможностью движения каждого из них в направлении, обратном сходу готового изделия, со скоростью Voбp = (3...10) м/сек.

Текст

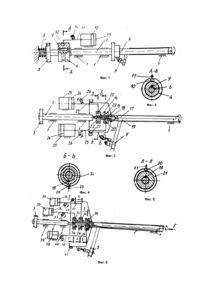

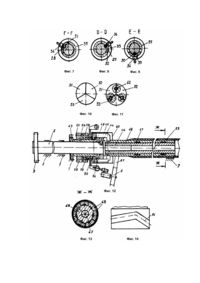

Изобретение относится к химическому машиностроению, и преимущественно может быть использовано при производстве труб или полых изделий большого и малого сечения из армированных пластмасс и других материалов. Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату является устройство для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения, содержащее смонтированный на опорах приводной консольный вал, расположенное на нем формообразующее тело. [1], при этом ролик выполнен коническим, а профильный канал копира имеет кромки профиля под углом, равным углу конусности ролика, копир выполнен из отдельных профильных элементов, установленных с возможностью регулирования. Предлагаемое выполнение копирной дорожки в сочетании с коническими роликами секторных планок обеспечивает надежность устройства. Однако конструкция сложна и не обеспечивает возможности получения труб малого диаметра в виду сложности самоподающей оправки или иначе формообразующего тела. Поэтому главной целью предлагаемого технического решения является расширение функциональных возможностей путем обеспечения возможности изготовления изделий с внутренним сечением от минимально возможного до больших внутренних размеров. В основу изобретения поставлена задача усовершенствования устройства для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения, в котором, вследствие дополнительного введения в устройство подающе-спускового механизма с приводом и аккумулятором или распределителем энергии, обеспечивается такое соотношение между силой трения, удерживающей изделие на формообразующем теле или части его, и силой трения, возникающей при движении формообразующего тела или части его в направлении обратном сходу готового изделия, при котором осуществляется сход готового изделия со скоростью, обеспечивающей необходимое отверждение используемых пластмасс, и за счет этого оказывается возможным изготовление труб малого диаметра или полых тел иного выпуклого малого сечения. Выполнение механизма для осуществления возвратно-поступательного движения в виде подающе-спускового механизма с аккумулятором или распределителем энергии обеспечивает осуществление таких скоростей обратного движения, при которых начинается уменьшение коэффициента трения в зависимости от скорости движения, что позволяет существенно уменьшить количество формообразующих элементов, составляющих формообразующее тело. Вследствие выполнения подающе-спусковых механизмов с приводом и аккумулятором энергии в количестве, соответствующем количеству составляющих элементов формообразующего тела, обеспечивается равномерное действие отдельных составляющих элементов на изготавливаемое изделие. Вследствие выполнения одного формообразующего элемента с возможностью движения в направлении обратном сходу готового изделия со скоростью обеспечивается настолько существенное уменьшение силы трения между формообразующим телом при его движении в обратном направлении, что в силу инерции готового изделия, сходящего с формообразующего тела, оно остается на месте, а формообразующее тело через мгновение начинает свое движение вперед, при котором на нем продолжается формирование изделия. При этом формообразующее тело может иметь диаметр 4 ... 10мм. Это минимально возможный внутренний диаметр готового изделия. Вследствие выполнения формообразующего тела из двух элементов с возможностью последовательного и периодического движения каждого из них в направлении обратном сходу готового изделия со скоростью обеспечивается такое соотношение между силой трения на первом, элементе формообразующего тела и силой трения, возникающей при движении второго элемента в обратном направлении, что в результате действия первой силы и силы инерции при меньшей скорости движения второго элемента в обратном направлении, готовое изделие остается на первом формообразующем элементе, а второй через соответствующее время начинает свое движение вперед. В этом случае целесообразно формирование изделий диаметром 10 ... 16мм. Вследствие выполнения формообразующего тела из трех элементов с возможностью последовательного и периодического движения каждого из них в направлении обратном сходу готового изделия со скоростью обеспечивается такое соотношение между силой трения, действующей на один из формообразующих элементов, совершающий движение в обратном направлении, и силой трения между двумя другими формообразующими элементами в сумме с инерцией готового изделия, что первая практически не оказывает заметного действия на готовое изделие. В этом случае целесообразно формирование изделия диаметром более 16мм, вплоть до 300мм. Следует отметить, что при больших размерах внутренних сечений готового изделия существенно возрастают размеры и масса формообразующих элементов, и поэтому использование нескольких аккумуляторов энергии становится невозможным. Целесообразным становится использование распределителя энергии, который выполняют с возможностью ее изменения в зависимости от условий технологического процесса. При этом обеспечивается возможность изготавливать изделия с большими размерами внутреннего сечения. Поставленная задача решается тем, что в известном устройстве для непрерывного изготовления бесконечного полого цилиндра или полых тел иного выпуклого сечения, содержащем смонтированный на опорах приводной консольный вал, расположенное на нем формообразующее тело, согласно изобретению, оно дополнительно содержит подающеспусковой механизм с приводом и аккумулятором или распределителем энергии, а формообразующее тело выполнено с возможностью возвратно-поступательного перемещения в целом или последовательно каждого из составляющих его отдельных элементов. Согласно изобретению, количество подающе-спусковых механизмов с приводом и аккумулятором энергии соответствует количеству составляющих элементов формообразующего тела, Согласно изобретению, при диаметре формообразующего тела оно выполнено из одного элемента с возможностью движения в направлении обратном сходу готового изделия со скоростью Согласно изобретению, при диаметре формообразующего тела оно выполнено из двух элементов с возможностью движения каждого из них в направлении обратном сходу готового изделия со скоростью Согласно изобретению, при диаметре формообразующего тела оно выполнено из трех элементов с возможностью последовательного периодического движения каждого из них в направлении обратном сходу готового изделия со скоростью Согласно изобретению, распределитель энергии содержит копирную канавку и выполнен с возможностью изменения скорости его вращения относительно формообразующего тела. Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно является новым. Решение обладает также изобретательским уровнем. Как следует из рассмотрения аналогичных технических решений (см.: Г.Я. Андреев и др. Изготовление стеклопластиковых труб. - Харьков: изд-во ХГУ, 1964. - С.38 - 41), известно использование секторных пленок, совершающих возвратно-поступательное движение. При этом, как правило 2 из 8 двигаются в обратном направлении, а 6 совершают движение в направлении схода готового изделия. Сила, действующая со стороны 6 секторных планок, в сумме с инерцией сходящего готового изделия таковы, что сила трения, действующая между двумя секторными планками и изделием, много меньше и ее во внимание можно не принимать. Во всех известных случаях принцип самосходящей оправки основан на том, что составляющие ее секторные планки, совершая возвратно-поступательное движение, большую часть цикла двигаются в направлении схода. Оправка или формообразующее тело при атом состоит из большого количества секторных планок, При этом количество секторных планок, двигающихся в обратном направлении составляет значительно меньшую часть, их роль в формообразовании незначительна. Однако в этом случае оказывается, что уменьшит диаметр формообразующего тела менее 16мм невозможно. Оказалось, что при принципиально ином соотношении между временем движения формообразующего тела в направлении схода готового изделия и в обратном, формообразующее тело может состоять даже из одного элемента. При уменьшении диаметра формообразующего тела и количества составляющих формообразующих элементов соотношение действующих сил меняется сложным образом. Потому в предлагаемом техническом решении установлены оптимальные значения диаметров формообразующего тела, скорости обратного движения и количества элементов, составляющих формообразующее тело. С другой стороны, при увеличении диаметра формообразующего тела также необходимо изменять соотношения скоростей движения формообразующих элементов в направлении схода изделия и обратного хода. При этом необходимо также регулировать количество полных циклов движения формообразующих элементов на один оборот формообразующего тела, Учитывая, что в таком случае существенно увеличивается масса отдельных деталей устройства в целом, использование аккумуляторов энергии оказывается невозможным. Однако управление скоростью перемещения формообразующих элементов необходимо, и поэтому целесообразным становится применение распределителя энергии оказывается невозможным. Однако управление скоростью перемещения формообразующих элементов необходимо, и поэтому целесообразным становится применение распределителя энергии, получаемой непосредственно от приводного вала или привода. Известно использование копирных канавок или иных копирных приспособлений (см, аналоги). В данном случае подающе-спусковой механизм первой или второй конструкции имеет возможность изменять соотношение скоростей перемещения формообразующих элементов в направлении схода готового изделия и в обратном в широком интервале, пользуясь тем, что на формообразующие элементы может быть направлена энергия заданной величины также в широком интервале значений. Предлагаемое техническое решение промышленно применимо, так как используется для изготовления стеклопластиковых труб и изделий иного сечения. Фиг.1 - узел подающе-спускового механизма для формообразующего тела с одним формообразующим элементом; фиг.2 - сечение по А - А; фиг.3 - узел подающе-спускового механизма для формообразующего тела с двумя формообразующими элементами; фиг.4 сечение по Б - Б; фиг.5 - сечение по В - В; фиг.6 - узел подающе-спускового механизма для формообразующего тела с тремя формообразующими элементами; фиг.7 - сечение по Г - Г; фиг.8 - сечение по Д - Д; фиг.9 - сечение по Е - Е; фиг.10 - узел подающе-спускового механизма для формообразующего тела с семью формообразующими элементами; фиг.11 - вид по стрелке Г; фиг.12 - вид по стрелке Г, с расположением шариков, снижающих трение; фиг.13 - сечение по Ж - Ж; фиг.14 - профиль канавки. Пример 1 иллюстрируют фиг.1 и 2. Устройство содержит установленный в опорах 1, приводной вал 2 с закрепленным на нем зубчатым колесом 3, подвижный диск 4 и блок катушек 5 с защитной лентой. Один конец вала 2 несет формообразующий элемент 6, который опирается на опору 7, а второй - сопряжен с пружиной 8. Подвижный диск 4 соединен с приводным валом 2 при помощи, например, направляющей шпонки 9, и через ролик 10 - с тягой 11 и поршнем 12 цилиндра 13. Цилиндр 13 закреплен на станине, а движением тяги 11 управляет подающе-спусковой элемент 14, получающий движение от внешнего привода (на рисунке не показан). Таким образом, детали 4, 10, 11, 12, 13 и 14 Образуют подающе-спусковой механизм с приводам, аккумулятором и распределителем энергии в виде диска 4 с канавкой, по которой перемещается ролик 10. Устройство работает следующим образом. Вращение от привода передается на зубчатое колесо 3, на приводной вал 2, подающе-спусковой элемент 14, ни блок катушек 5. Через направляющую шпонку 9, крутящий момент от вала 2 передается на подвижной диск 4, по направляющей канавке которой обкатывается ролик 10. Получив вращение от привода, подающе-спусковой элемент, поворачиваясь вокруг своей оси, перемещает подвижной диск 4, который, упираясь в бурт приводного вала 2, перемещает его и формообразующий элемент 6 по опорам 1 и 7 по направлению схода формуемого изделия. Перед началом работы цилиндр 13 наполняют газообразным рабочим телом, например воздухом. Перемещаясь под действием подающе-спускового элемента 14, тяга 11 и через нее поршень 12 сжимает рабочую среду в правой части цилиндра, и создает тем самым зону повышенного давления. Достигнув определенного положения, подающе-спусковой элемент 14 освобождает тягу 11, которая под действием накопленной энергии сжатого воздуха перемещается в сторону противоположную сходу готового изделия. Тяга 11 увлекает за собой подвижный диск 4, который встретив на своем пути шестерню 3, ударяет по последней, сообщает формообразующему телу 6 скорость, обратную сходу готового изделия, при этом как бы выдергивает его, из-под разделительного слоя формуемого изделия, наматываемого на формообразующее тело 6 катушками 5. Частота вращения катушек 5 меньше, чем частота вращения приводного вала 2. Величину перемещения приводного вала 2 ограничивает пружина 8. Затем цикл перемещений повторяется, Параметрами пружины 8, диска 4, подающе-спускового механизма 14 и цилиндра 13 регулируют величину подачи в направлении схода с формообразующего тела и скорость возврата (выдергивания) формообразующего тела из-под формуемого изделия для нового шага процесса формования. При этом полный цикл включает в основном движение формообразующего тела вперед в направлении схода готового изделия и значительно меньшее время его движения в обратном направлении. Для Пример 2 иллюстрируют фиг.3, 4, 5. На фиг.2 показан узел подающе-спускового механизма для формообразующего тела с двумя формообразующими элементами, который содержит закрепленный в опорах 1 приводной вал 2, заканчивающийся хвостовиком 15, на котором с помощью направляющей шпонки 16 закреплен формообразующий элемент 17 с возможностью перемещения вдоль оси приводного вала 2. На формообразующем элементе 17 с помощью направляющей шпонки 16 крепится второй формообразующий элемент 19 также с возможностью перемещения вдоль оси приводного вала 2. Оба элемента через ролики 20, обкатывающиеся по направляющим канавкам 21 дисков 22, соединены через тяги 23 с поршнями 24 цилиндров 25, закрепленных на станине. Возвратнопоступательными движениями тяг 23 управляют подающе-спусковые элементы 26. Вращательные движения от привода на вал передаются зубчатым колесом 3, а на катушку с защитной лентой 5 - зубчатым колесом 26. Таким образом, детали 20, 22, 23, 24, 25 и 26 образуют подающе-спусковой механизм с приводом и аккумуляторами энергии, распределение которой осуществляют ролики 20 перемещающиеся по канавкам 21. Устройство работает следующим образом. Вращение от привода передают через зубчатое колесо 3 на приводной вал 2, установленный в опорах, подающе-спусковые элементы 26 и через зубчатое колесо 27 на катушку с защитной лентой 5. Хвостовик 3 через направляющую шпонку 16 передает крутящий момент на формообразующий элемент 17, а через шпонку 18 - на второй формообразующий элемент 19. Получив вращение от привода, подающе-спусковой элемент 26, поворачиваясь вокруг своей оси, перемещает тяги 23 в направлении схода с формообразующего тела формируемого изделия. В свою очередь тяги 23 перемещают поршни 24 цилиндров 25, наполненных газом, например, воздухом, создавая тем самым зоны повышенного давления. Тяги 23 также перемещают через ролик 20 и диск 22, формообразующие элементы 17 и 19ю Формообразующие элементы 17 и 19 двигаются с одинаковыми скоростями вдоль оси приводного вала 2 в направлении схода формуемого изделия пока подающе-спусковой элемент 26, не освободит тягу 23, связанную с формообразующим элементом 17. Под действием энергии сжатого в цилиндре 25 воздуха один из формообразующих элементов 17 и 19 начинает быстро перемещаться в направлении противоположном сходу формуемого изделия. После того, как формообразующий элемент 17 достигнет крайнего левого положения и начинает перемещаться в направлении схода изделия, срабатывает подающе-спусковой элемент 26, управляющий движением формообразующего элемента 19, который вследствие этого проделывает путь, аналогичный пути формообразующего элемента 17. Затем цикл движений формообразующих элементов 17 и 19 повторяется. В результате описанной последовательности движений формообразующих элементов 17 и 19 с определенными скоростями прямого (в направлении схода изделия с формообразующего тела) и обратного ходов происходит сталкивание отформированного изделия с формообразующего тела. Для скорость движения в направлений обратном сходу готового изделия Пример 3 иллюстрируют фиг.6, 7, 8, 9, 10 и 11. На фиг.6 показано устройство с тремя формообразующими элементами, которое содержит закрепленный в опорах 1, приводной вал 2, заканчивающийся хвостовиком З. На втором конце вала 2 с помощью шпонок 28 - 30 закреплены формообразующие элементы 31 - 33, имеющие возможность перемещаться вдоль оси приводного вала. Каждый из элементов посредством ролика 34, обкатывающегося по направляющей канавке 35 диска 36, соединен тягой 37 с поршнем 38 цилиндра 39, закрепленного на станине, Возвратно-поступательным движением тяги 37 управляет подающе-спусковой элемент 40. вращательное движение от привода на вал передается зубчатым колесом 3, а зубчатым колесом 41 - на катушку 5 с защитной лентой. Для снижения трения между элементами установлены шарики 42. Таким образом, подающеспусковой механизм с приводом, аккумулятором к распределителем энергии в даймом случае образован деталями 34, 36, 37, 38, 39 при этом распределение анергии происходит через ролики 34, которые перемещаются в канавках 35. Устройство работает следующим образом. Вращение от привода зубчатое колесо 41 передает на катушку 5 с защитной лентой, а через зубчатое колеей 3 передает на приводной вал 2, установленный в опорах 1, который, в свою очередь, через шпонки 28 - 30 передает крутящий момент на формообразующие элементы 31 - 33. Частота вращения элементов 31 - 33 обеспечивается меньше, чем частота вращения катушки с защитной лентой, и, следовательно, поверхность элементов 31 - 33 покрывается разделительным слоем. Подающе-спусковой элемент 40 каждого из формообразующих элементов 31 - 33 вращаясь вокруг своей оси, под действием привода, перемещает в направлении сходе изделия тяги 37 и, соответственно, элементы 31 - 33 и поршни 38 цилиндров 39. Каждая из трех тяг 37 соединена с соответствующим вращающимся диском 36, посредством ролика 34, обхватывающегося по канавке диска 36. При прямом (направлении схода изделия) ходе формообразующих элементов 31 - 33 воздух в цилиндрах 39 сжимается. Перемещение формообразующих элементов 31 - 33 в направлении схода изделия продолжается до момента срабатывания подающе-спускового элемента 40, освобождающего тягу 37, в результате чего элемент 31 под действием энергии сжатого воздуха в цилиндре 39 быстро перемещается в направлении, противоположном направление схода изделия (обратный код). После достижения элементом 31 крайнего левого (см. фиг.6) положения и начала этим элементом прямого хода срабатывает следующий подающе-спусковой элемент 40, а затем - третий. Далее цикл движения формообразующих элементов 31 - 33, разделенных шариками 42, повторяется, вследствие чего наматываемое на оправку изделие сходит с нее. При этом время обратного хода каждого формообразующего элемента и их общее время обратного хода остается много меньше времени хода формообразующего тела в направлении сходе готового изделия. Устройство используют при и скорости движения составляющих элементов в направлении обратном сходу готового изделия Пример 4 иллюстрируют фиг.12, 13 и 14. Устройство содержит установленный в опорах 1 приводной вал 2 с закрепленным на нем зубчатым колесом 3, подшипником 43 и через шпонку 44 корончатой шайбой 45. Приводной вал 2 с помощью лысок соединен с несущим валом 46, который через опоры 27 контактирует с формообразующими элементами 48. Последние и образуют рабочую поверхность формообразующего тела. Каждый формообразующий элемент 48 соединен тягой 49 с роликами 50, которые перемещаются по канавке 51, распределителя энергии 53, преобразованного в одну деталь после объединения трех дисков, обеспечивая возвратно-поступательное движение формообразующих элементов 48 с необходимой энергией при движении в направлении схода готового изделия 53 и в противоположном. Распределитель энергии 52, зафиксирован в подшипниках 54 и имеет возможность вращаться относительно приводного вала 2, получая крутящий момент через зубчатое колесо 55 и шпонку 56. Защиту рабочей поверхности формообразующего тела от попадания на нее связующего осуществляют разделительной лентой 57, которую сматывают с катушек 5, кинематически связанных с шестерней 58, установленной на подшипниках 59. Распределитель энергии 52 защищен кожухом 60. Свободный конец формообразующего тела имеет опору 7. Устройство работает следующим образом. Через зубчатое колесо 3 приводной вал 2 приводят в движение относительно опор 1 и 7. Одновременно начинает вращение и несущий формообразующие элементы вал 46. При этом формообразующие элементы вместе с тягами 49 двигаются в пазах корончатой шайбы 45, кинематически связанной с приводным валом 2 через шпонку 44. Предварительно на формообразующих элементах 48 закрепляют разделительные ленты 57, которые подают с катушек 5, кинематически связанных с шестерней 58, вращающейся на подшипнике 59. При вращении формообразующего тела, поверхность которого образована формообразующими элементами 48, происходит формование трубы 53. Тяги 49, взаимодействуя через ролики 50 с канавкой 51 и формообразующими элементами 48, обеспечивают последним возможность возвратно-поступательного движения, перемещая при этом формуемую трубу вдоль формообразующих элементов. Профиль канавки 51 распределителя энергии токов, что в любой момент времени большее число формообразующих элементов 48 перемещается в направлении схода изделия. При этом за один оборот приводного вала 2 формообразующие элементы 48 совершают прямой и обратный ход вдоль несущего вала 46. В случае подключения распределителя энергии 52 через шестерню 55 и шпонку 56 непосредственно к приводу, он получает возможность вращаться в любом ином режиме. При этом ход формообразующих элементов 48 изменится (ускорится или замедлится) в зависимости от характера зубчатой передачи и требований технологии. Из описания работы устройства в последнем варианте видно, что деталь 52, названная распределителем энергии, выполняет роль подающе-спускового элемента в подающе-спусковом механизме. Как видно из изложения описаний примеров конкретного выполнения, предлагаемое техническое решение позволяет изготовлять цилиндрические изделия или иного сечения в широком диапазоне диаметров, от 16мм и более путем изменения соотношения между временем движения формообразующего тела в направлении схода готового изделия и в обратном направлении.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for continuous fabrication of endless hollow cylinder and hollow bodies of other convex section

Автори англійськоюDanyltsev Volodymyr Hryhorovych, Bozhko Borys Mykolaiovych, Holovanevskyi Arkadii Izrailevych, Savchuk Volodymyr Vasyliovych, Shopen Oleksandr Borysovych

Назва патенту російськоюУстройство для непрерывного изготовления бесконечного полого цилиндра и полых тел другого выпуклого сечения

Автори російськоюДанильцев Владимир Григорьевич, Божко Борис Николаевич, Голованевский Аркадий Израилевич, Савчук Владимир Васильевич, Шопен Александр Борисович

МПК / Мітки

МПК: B29D 23/00

Мітки: безперервного, пристрій, тіл, нескінченного, порожнистого, циліндра, виготовлення, порожнистих, іншого, випуклого, перерізу

Код посилання

<a href="https://ua.patents.su/7-9665-pristrijj-dlya-bezperervnogo-vigotovlennya-neskinchennogo-porozhnistogo-cilindra-ta-porozhnistikh-til-inshogo-vipuklogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для безперервного виготовлення нескінченного порожнистого циліндра та порожнистих тіл іншого випуклого перерізу</a>

Попередній патент: Спосіб регенерації тепла і енергетична установка для його здійснення

Наступний патент: Спосіб визначення стійкості положення кулі, яка була випущена із пневматичної зброї, у польоті

Випадковий патент: Прилад для виробництва електромагнітних зарядів