Машина для обробки деталей

Номер патенту: 98901

Опубліковано: 12.05.2015

Автори: Залюбовський Марк Геннадійович, Панасюк Ігор Васильович

Формула / Реферат

Машина для обробки деталей, яка містить станину, ведучий та ведений вали, встановлені в станині в двох підшипниках в одній горизонтальній площині та з'єднані між собою подвійним просторовим шарніром, що виконаний у вигляді двох вилок та робочої ємності, яка закріплена між ними на діаметрально взаємно перпендикулярних геометричних осях, яка відрізняється тим, що оснащена додатковою парою підшипників, в які ведучий та ведений вали встановлені таким чином, що вісь обертання ведучого вала та вісь обертання веденого вала лежать в одній площині, яка розташована під кутом 5°-15° до горизонтальної площини, причому вісь веденого вала проходить вище осі ведучого вала.

Текст

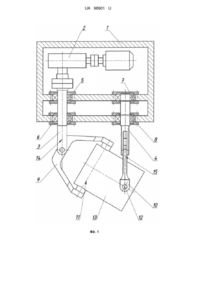

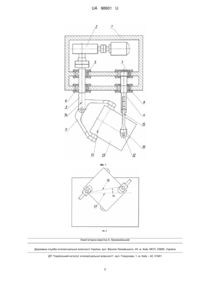

Реферат: UA 98901 U UA 98901 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування, зокрема до машин для обробки деталей. Відома машина для обробки деталей, [Патент Російської Федерації № 2077941, МПК B01F 11/00, 1997 p.], яка містить станину, ведучий та ведений вали, встановлені в станині в двох підшипниках в одній горизонтальній площині та з'єднані подвійним просторовим шарніром, що виконаний у вигляді двох вилок та робочої ємності, закріпленої між ними на діаметрально взаємно перпендикулярних геометричних осях. Однак, встановлення ведучого та веденого валів у станині, кожного за допомогою однієї опори, викликає значні навантаження на підшипники, які спричинені відхиленням від співвісності посадочних поверхонь, у зв'язку зі значною масою оброблюваного середовища та робочої ємності машини. Відома також машина для обробки деталей [Патент України № 92544, МПК B01F 11/00, 2014 p.], яка містить станину, ведучий та ведений вали, встановлені в станині в двох підшипниках в одній горизонтальній площині та з'єднані подвійним просторовим шарніром, що виконаний у вигляді двох вилок та робочої ємності, закріпленої між ними на діаметрально взаємно перпендикулярних геометричних осях. Ведучий вал машини обертається з постійною кутовою швидкістю, а кутова швидкість обертання веденого вала є змінноприскореною, рух робочої ємності буде нерівномірним. Частина робочої ємності, що з'єднана з веденою вилкою рухається з різкою зміною швидкості. Під дією сили тяжіння виникає різке прискорення частини робочої ємності, що розташована ближче до веденого вала, під час його руху з верхнього положення в нижнє. Таке прискорення здатне викликати значні сили інерції, що діють на вміст робочої ємності, а швидка зміна орієнтації робочої ємності в просторі фактично на кінці кожної чверті обороту веденого вала здатна викликати "удар" по вмісту робочої ємності, режим обробки деталей буде "грубим", інтенсивність обробки деталей в окремих частинах циліндричного барабана матиме різний характер. При такій конструкції машини обробка деталей є малоефективною та має вузьке застосування. В основу корисної моделі поставлена задача створити таку машину для обробки деталей, в якій введенням нових елементів та їх зв'язків, забезпечилась би довговічність роботи машини та підвищення якості обробки деталей. Поставлена задача вирішується тим, що машина для обробки деталей, яка містить станину, ведучий та ведений вали, встановлені в станині в двох підшипниках в одній горизонтальній площині та з'єднані між собою подвійним просторовим шарніром, що виконаний у вигляді двох вилок та робочої ємності, яка закріплена між ними на діаметрально взаємно перпендикулярних геометричних осях, згідно з корисною моделлю, оснащена додатковою парою підшипників, в які ведучий та ведений вали встановлені таким чином, що вісь обертання ведучого вала та вісь обертання веденого вала лежать в одній площині, яка розташована під кутом 5°-15° до горизонтальної площини, причому вісь веденого вала проходить вище осі ведучого вала. Встановлення ведучого та веденого валів у двох підшипниках, відповідно, забезпечує збільшення довговічності роботи машини, в зв'язку з виключенням виникнення співвісності посадочних поверхонь за рахунок розподілу навантаження. Встановлення веденого вала в станині таким чином, що його вісь знаходитиметься вище осі ведучого вала, забезпечує зменшення сил інерції, що діятимуть на вміст робочої ємності, однакову інтенсивність обробки деталей по всій площині ємності за рахунок того, що робоча ємність у процесі роботи постійно знаходитиметься під кутом до горизонту, так забезпечуватиметься однакова інтенсивність руху робочого середовища. На фіг. 1 представлено заявлену машину для обробки деталей, вид зверху; на фіг. 2 представлено заявлену машину для обробки деталей, вид спереду. Машина для обробки деталей містить станину 1, в якій розміщений привод 2, ведучий 3 та ведений 4 вали, котрі закріплені в підшипниках 5, 6 та 7, 8 відповідно. Ведучий 3 та ведений 4 вали шарнірно з'єднані з вилками 9 та 10 відповідно, діаметрально взаємно перпендикулярні осі яких 11 та 12 є осями кріплення робочої ємності 13. Вісь обертання ведучого вала 14 та вісь обертання веденого вала 15 лежать в одній площині 16, яка розташована під кутом α до горизонтальної площини 17. Машина для обробки деталей працює наступним чином. При увімкненні привода 2, розташованого в станині 1, обертальний рух передається на ведучий вал 3, встановлений в підшипниках 5 та 6, який передає обертальний рух вилці 9, котра через вісь 11 обертає робочу ємність 13. Обертальний рух робочої ємності 13 передається через вісь 12 на вилку 10. Обертальний рух від вилки 10 передається на ведений вал 4, котрий встановлений в підшипниках 7 та 8. Ведений вал 4 обертається змінноприскорено. 1 UA 98901 U 5 10 Необхідний кут нахилу α, утворений між площиною 16, в якій розташовані осі ведучого та веденого валів 3 та 4 відповідно, а також горизонтальною площиною 17 для забезпечення однакової інтенсивності обробки деталей по всій площині робочої ємності повинен бути в діапазоні 5°-15°, вісь веденого вала повинна знаходитися вище, по відношенню до осі ведучого вала. Запропонована конструкція дозволяє збільшити ресурс роботи машини, забезпечити всі необхідні умови для реалізації якісної обробки деталей та змішування речовин, досягнути однакової інтенсивності обробки деталей по всій площині циліндричного барабана. Дана машина може бути використана при обробці деталей вільногранульованою абразивною масою робочого середовища для очищення, шліфування, полірування, глянцювання, зміцнення поверхневого шару деталей, очистки поверхонь від задирок, продуктів корозії, заокруглення гострих країв, подрібнення, помолу, а також для змішування речовин. Машина може бути використана в легкій, харчовій, хімічній, фармацевтичній та інших галузях промисловості. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Машина для обробки деталей, яка містить станину, ведучий та ведений вали, встановлені в станині в двох підшипниках в одній горизонтальній площині та з'єднані між собою подвійним просторовим шарніром, що виконаний у вигляді двох вилок та робочої ємності, яка закріплена між ними на діаметрально взаємно перпендикулярних геометричних осях, яка відрізняється тим, що оснащена додатковою парою підшипників, в які ведучий та ведений вали встановлені таким чином, що вісь обертання ведучого вала та вісь обертання веденого вала лежать в одній площині, яка розташована під кутом 5°-15° до горизонтальної площини, причому вісь веденого вала проходить вище осі ведучого вала. 2 UA 98901 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPanasiuk Ihor Vasyliovych, Zaliubovskyi Mark Hennadiiovych

Автори російськоюПанасюк Игорь Васильевич, Залюбовский Марк Геннадиевич

МПК / Мітки

МПК: B01F 11/00

Мітки: деталей, обробки, машина

Код посилання

<a href="https://ua.patents.su/5-98901-mashina-dlya-obrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Машина для обробки деталей</a>

Попередній патент: Спосіб хірургічного лікування розривів верхнього полюса селезінки

Наступний патент: Люнет для відрізання профільних заготовок

Випадковий патент: Спосіб виготовлення піроксилінового пороху