Блок осушення природного газу високого тиску

Формула / Реферат

1. Блок осушення природного газу високого тиску, що містить, лінію нагнітання, лінію регенерації із запірною арматурою і регулюючою арматурою кожна, і на лінії регенерації послідовно встановлені вологомасловідділювач, підігрівач, підключені паралельно через зворотні клапани два адсорбери, який відрізняється тим що адсорбери забезпечені датчиком тиску і термоперетворювачем, крім того, на лінії регенерації додатково встановлені буферна ємність з датчиком тиску і термоперетворювачем і циркуляційний компресор з датчиком тиску, а на лінії нагнітання додатково встановлений датчик точки роси, підключений до виходів адсорберів.

2. Блок осушення природного газу високого тиску за п. 1, який відрізняється тим, що він додатково забезпечений електронною системою управління.

3. Блок осушення природного газу високого тиску за п. 1, 2, який відрізняється тим, що запірна і регулююча арматура на лінії нагнітання і регенерації виконана у вигляді електромагнітних клапанів, які підключені до електронної системи управління.

Текст

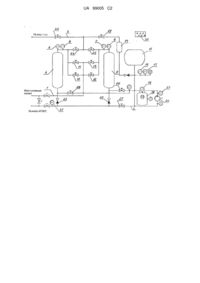

Реферат: Блок осушення природного газу високого тиску, що містить, лінію нагнітання, лінію регенерації із запірною арматурою і регулюючою арматурою кожна, і на лінії регенерації послідовно встановлені вологомасловідділювач, підігрівач, підключені паралельно через зворотні клапани два адсорбери. Для зменшення часу регенерації адсорбери забезпечені датчиком тиску і термоперетворювачем, крім того, на лінії регенерації додатково встановлені буферна ємність з датчиком тиску і термоперетворювачем і циркуляційний компресор з датчиком тиску, а на лінії нагнітання додатково встановлений датчик точки роси, підключений до виходів адсорберів. UA 99005 C2 (12) UA 99005 C2 UA 99005 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до компресоробудування і може бути використаний в автомобільних газонаповнювальних компресорних станціях (АГНКС) для осушення природного газу високого тиску. Системи осушення газу, що використовуються на АГНКС, найчастіше, не містять засобів прямого контролю ступеня насичення адсорбенту вологою як під час осушення природного газу, так і в процесі регенерації. При цьому процес осушення природного газу припиняється задовго до повного насичення адсорбенту вологою, а під час регенерації, навпаки, значно збільшується час регенерації для гарантованого видалення всієї вологи з адсорбенту, що викликає додаткові витрати енергоресурсів. Відомий блок осушення природного газу високого тиску компресорної станції (Патент України на винахід № 23212, кл. F04B41/02, F04D27/00, опубл. 12.11.99 Бюл. № 7), що містить, лінію нагнітання, лінію регенерації із запірною арматурою і регулюючою арматурою кожна, і на лінії регенерації послідовно встановлені вологомасловідділювач, підігрівач і, підключені паралельно через зворотні клапани, два адсорбери. Недоліками даного блока осушення природного газу високого тиску компресорної станції є: осушення і регенерація газу відбувається лише при роботі основного компресора; в даній конструкції блока осушення природного газу немає можливості точно відстежити процес насичення адсорбенту вологою. В основу винаходу поставлено задачу підвищення ефективності роботи АГНКС за рахунок циклічності процесу регенерації, зниження енерговитрат, підвищення автоматизації процесу осушення і регенерації, мінімізація ручної праці. Поставлена задача вирішується тим, що блок осушення природного газу високого тиску, який заявляється, як і відомий, містить, лінію нагнітання, лінію регенерації із запірною арматурою і регулюючою арматурою кожна, і на лінії регенерації послідовно встановлені вологомасловідділювач, підігрівач, підключені паралельно через зворотні клапани два адсорбери, згідно з винаходом, адсорбери забезпечені датчиком тиску і термоперетворювачем, крім того, на лінії регенерації додатково встановлені буферна ємність з датчиком тиску і термоперетворювачем і циркуляційний компресор з датчиком тиску, а на лінії нагнітання додатково встановлений датчик точки роси, підключений до виходів адсорберів. Також, блок осушення природного газу високого тиску додатково забезпечений електронною системою управління. Крім того, запірна і регулююча арматура на лінії нагнітання і регенерації виконана у вигляді електромагнітних клапанів, які підключені до електронної системи управління. Запропонована конструкція блока осушення природного газу високого тиску, з додатково встановленими на лінії регенерації буферною ємкістю і циркуляційним насосом, в якій регенерація адсорбенту проводиться газом з буферної ємкості, дозволяє зробити цей процес безперервним, не залежним від роботи основного компресора. Це значно зменшує час регенерації, а значить і енерговитрати. Контроль ступеня насичення вологою адсорбенту в адсорберах датчиком точки роси, підключеним до електронної системи управління забезпечує високу ефективність процесу осушення і регенерації за рахунок точнішого визначення моменту завершення інтенсивного виділення вологи з адсорбенту, що дозволяє знизити енерговитрати процесу осушення газу. Крім того, контроль ступеня насичення адсорбенту дозволяє уникнути наявності в ньому нерегульованої кількості вологи, що забезпечує стійку, безперебійну роботу всієї компресорної станції. Застосування запірної арматури у вигляді електромагнітних клапанів, з'єднаних з електронною системою управління осушення дозволяє повністю автоматизувати процес регенерації адсорбенту і осушення газу. Суть винаходу пояснюється кресленням, на якому зображена схема блока осушення природного газу високого тиску. Блок осушення природного газу високого тиску складається з лінії 1 нагнітання, лінії 2 регенерації і лінія 3 всмоктування основного компресора (не показаний). На лінії 1 нагнітання паралельно підключено два адсорбери 4 і 5, з встановленими на них термоперетворювачами 6 і 7 відповідно і датчиками 8 і 9 тиску відповідно. Лінія 1 нагнітання забезпечена запірною арматурою у вигляді електромагнітних клапанів 10-13. На лінії 2 регенерації послідовно встановлено вологомасловідділювач 14, буферна ємкість 15, з встановленими на ній термоперетворювачем 16 і датчиком 17 тиску, підігрівач 18 з термоперетворювачем 19, і циркуляційний компресор 20 з датчиком 21 тиску. Між лінією 1 нагнітання і лінією 2 регенерації встановлено зворотні клапани 22 і 23, які підключені до адсорберів 4 і 5 відповідно. Лінія 2 регенерації забезпечена електромагнітними клапанами 24-29, а лінія 3 всмоктування основного 1 UA 99005 C2 5 10 15 20 25 30 35 40 45 компресора електромагнітним клапаном 30. Крім того, на виході лінії 1 нагнітання встановлений датчик 31 точки роси, підключений до адсорберів 4 і 5 і до електронної системи 32 управління. Працює пристрій таким чином: Під час роботи блока осушення природного газу високого тиску, один з адсорберів працює в режимі осушення газу, а другий в режимі регенерації адсорбенту. При запуску блока осушення природного газу високого тиску, електромагнітні клапани 10-13 відкриті, датчик 31 точки роси заміряє показання вологи на виході, що працює в режимі осушення адсорбера 4 або 5. Залежно від показань датчика 31 точки рос вибирається 3 адсорбер, в якому показник точки роси більше 9 мг/м . Цей адсорбер буде переведений в режим регенерації, а другий - в режим осушення. Розглянемо випадок, коли адсорбер 4 працює в режимі осушення, а адсорбер 5 - в режимі регенерації. Потік вологого природного газу з лінії 1 нагнітання надходить в адсорбер 4, при цьому електромагнітні крани 10, 11 відкриті. Осушений в адсорбері 4 природний газ виходить через зворотний клапан 22 на вихід АГНКС. Після сигналу датчика 31 точок роси про перевищення кількості вологи на виході з 3 адсорбера 4 більше 9 мг/м надходить сигнал до електронної системи 32 управління. Електромагнітні клапани 10, 11 закриваються і відкриваються електромагнітні клапани 12, 13. Адсорбер 5 починає працювати в режимі осушення. Перед початком циклу регенерації необхідно провести скидання газу 3 адсорбера 4. Для чого відкриваються електромагнітні клапана 24 і 30, і газ скидається на вхід основного компресора по лінії 3 всмоктування основного компресора. При цьому заміряється значення тиску в адсорбері 4 датчиком 8 тиску. Воно має бути на 2-3 КПа більше тиску на вході газу в основному компресорі. Після досягнення заданого значення тиску газу, клапан 30 закривається. Цикл регенерації починається шляхом відкриття електромагнітного клапана 27, внаслідок чого осушений газ, по лінії 2 регенерації подається в буферну ємність 15 до досягнення в ній значень тиску Р 1,5 МПа. Значення рівня тиску в буферній ємності 15 контролюється датчиком 17 тиску. Досягши заданого тиску в 1,5 МПа електромагнітний клапан 27 закривається. При цьому запускається підігрівач 18 і досягши температури масла в підігрівачі 18 більш 110 °С відкриваються електромагнітні клапани 28, 29, 24, після чого запускається циркуляційний компресор 20, тиск в якому контролюється датчиком 21 тиску. Газ з буферної ємності 15 нагнітається в підігрівач 18 і підігрівається до температури 110-140 °С. Контроль температури нагрівання газу в підігрівачі 18 здійснюється термоперетворювачем 19. Підігрітий газ через електромагнітний клапан 28 надходить в адсорбер 4, де відбувається процес регенерації адсорбенту. При досягненні в адсорбері 4 (контроль тиску здійснюється датчиком 8 тиску) тиск Р = 10-15 КПа (подається сигнал з електронної системи 32 управління) циркуляційний компресор 20 зупиняється, а газ через електромагнітні клапани 24 і 29 надходить у вологомасловідділювач 14, де відбувається його охолоджування і відділення вологи і масла. Газ, який пройшов охолодження та вологомасловідділення, надходить в буферну ємність 15. При зниженні тиску в адсорбері 4 до 2-3 КПа більше тиску на вході основного компресора (контролюється датчиком 8 тиску) циркуляційний компресор 20 запускається в роботу і процес повторюється до досягнення в адсорбері 4 температури 90 °-95 °С (контроль температури здійснюється термоперетворювачем 6). На цьому процес регенерації вважається завершеним. Таким чином, відмітні ознаки в сукупності з відомими забезпечують рішення поставленої задачі, а використання винаходу, що заявляється, в промисловому виробництві дозволяє автоматизувати процес осушення газу, мінімізувати ручну працю, добитися безперервності процесу регенерації і осушення, тим самим знизити енерговитрати на ведення всього процесу до 25 відсотків. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Блок осушення природного газу високого тиску, що містить, лінію нагнітання, лінію регенерації із запірною арматурою і регулюючою арматурою кожна, і на лінії регенерації послідовно встановлені вологомасловідділювач, підігрівач, підключені паралельно через зворотні клапани два адсорбери, який відрізняється тим, що адсорбери забезпечені датчиком тиску і термоперетворювачем, крім того, на лінії регенерації додатково встановлені буферна ємність з датчиком тиску і термоперетворювачем і циркуляційний компресор з датчиком тиску, а на лінії нагнітання додатково встановлений датчик точки роси, підключений до виходів адсорберів. 2. Блок осушення природного газу високого тиску за п. 1, який відрізняється тим, що він додатково забезпечений електронною системою управління. 2 UA 99005 C2 3. Блок осушення природного газу високого тиску за п. 1, 2, який відрізняється тим, що запірна і регулююча арматура на лінії нагнітання і регенерації виконана у вигляді електромагнітних клапанів, які підключені до електронної системи управління. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюBlock for drying high pressure natural gas

Автори англійськоюDenysenko Vadym Viktorovych

Назва патенту російськоюБлок осушения природного газа высокого давления

Автори російськоюДенисенко Вадим Викторович

МПК / Мітки

МПК: F04D 27/00, F04B 39/16

Мітки: тиску, блок, природного, високого, газу, осушення

Код посилання

<a href="https://ua.patents.su/5-99005-blok-osushennya-prirodnogo-gazu-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Блок осушення природного газу високого тиску</a>

Попередній патент: Спосіб та установка для обробки пластин

Наступний патент: Спосіб контролю міцності поясних швів зварних профілів

Випадковий патент: Спосіб одержання метану з біомаси