Спосіб та установка для обробки пластин

Номер патенту: 99004

Опубліковано: 10.07.2012

Автори: Мартинюк Яків Васильович, Грищенко Олексій Миколайович

Формула / Реферат

1. Спосіб обробки пластин, що полягає у розміщенні та закріпленні оброблюваних деталей на базовій поверхні шліфувальної планшайби симетрично осі її обертання, яку ексцентрично розмішують на полірувальнику та через фрикційний зв'язок закріплених на шліфувальній планшайбі деталей з робочою поверхнею полірувальника приводять в обертання і виконують обробку деталей з періодичною подачею полірувальної суспензії, який відрізняється тим, що деталі закріплюють на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника:

![]() ;

; ![]() ,

,

де ![]() ,

, ![]() - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника,

- діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника,

![]() ,

, ![]() - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі,

- діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі,

а величину ексцентриситету ![]() між осями полірувальника та шліфувальної планшайби вибирають в межах:

між осями полірувальника та шліфувальної планшайби вибирають в межах:

![]() .

.

2. Спосіб за п. 1, який відрізняється тим, що додатково діаметр ![]() внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр

внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр ![]() внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні:

внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні:

![]() ,

,

а величину ексцентриситету ![]() між осями полірувальника та шліфувальної планшайби вибирають в межах:

між осями полірувальника та шліфувальної планшайби вибирають в межах:

![]() .

.

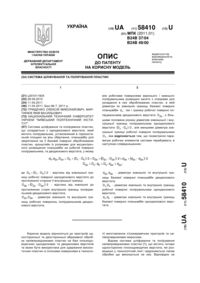

3. Установка для обробки пластин, що містить полірувальник з робочою поверхнею, установлений в горизонтальній площині на вісь обертання, шліфувальну планшайбу, на базовій поверхні якої розміщені і закріплені оброблювані деталі симетрично осі її обертання, та кронштейн для ексцентричного розміщення шліфувальної планшайби на робочій поверхні полірувальника з відповідною величиною ексцентриситету ![]() , яка відрізняється тим, що базова поверхня шліфувальної планшайби має кільцеву зону, оброблювані деталі закріплені на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника:

, яка відрізняється тим, що базова поверхня шліфувальної планшайби має кільцеву зону, оброблювані деталі закріплені на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника:

![]() ;

; ![]() ,

,

де ![]() ,

, ![]() - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника;

- діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника;

![]() ,

, ![]() - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі,

- діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі,

а величина ексцентриситету ![]() між осями полірувальника та шліфувальної планшайби вибрана в межах:

між осями полірувальника та шліфувальної планшайби вибрана в межах:

![]() .

.

4. Установка за п. 3, яка відрізняється тим, додатково діаметр ![]() внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр

внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр ![]() внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні:

внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні:

![]() ,

,

а величина ексцентриситету ![]() між осями полірувальника та шліфувальної планшайби вибрана в межах:

між осями полірувальника та шліфувальної планшайби вибрана в межах:

![]() .

.

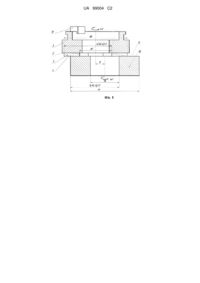

Текст

Реферат: Винахід належить до пристроїв та способів односторонньої абразивної обробки напівпровідникових пластин на базі однодискових полірувальних верстатів та може бути використаний в мікроелектроніці, напівпровідниковому виробництві, виробництві ультразвукових пристроїв, в нанотехнологіях. Спосіб обробки пластин полягає у розміщенні та закріпленні оброблюваних деталей на базовій поверхні шліфувальної планшайби симетрично осі її обертання, яку ексцентрично розмішують на полірувальнику та через фрикційний зв'язок закріплених на шліфувальній планшайбі деталей з робочою поверхнею полірувальника приводять в обертання і виконують обробку деталей з періодичною подачею полірувальної суспензії. Оброблювані деталі закріплюють на базовій поверхні шліфувальної планшайби в кільцевій зоні, діаметри якої знаходяться у відповідних співвідношеннях з діаметрами робочої поверхні полірувальника. Установка для здійснення способу містить полірувальник з робочою поверхнею, установлений в горизонтальній площині на вісь обертання, шліфувальну планшайбу, на базовій поверхні якої розміщені і закріплені оброблювані деталі симетрично осі її обертання, та кронштейн для ексцентричного розміщення шліфувальної планшайби на робочій поверхні полірувальника з відповідною величиною ексцентриситету. Базова поверхня шліфувальної планшайби має кільцеву зону, оброблювані деталі закріплені на базовій поверхні шліфувальної планшайби в кільцевій зоні. За рахунок вибору оптимальних співвідношень геометричних параметрів полірувальника та шліфувальної планшайби відбувається самовиправлення поверхні деталей та полірувальника під час обробки, що підвищує якість та точність обробки, зменшує час обробки та розширює функціональні можливості технологічного встаткування. UA 99004 C2 (12) UA 99004 C2 UA 99004 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до пристроїв та способів односторонньої абразивної обробки напівпровідникових пластин на базі однодискових полірувальних верстатів і може бути використаний для одержання високоточних пластин із плоскими поверхнями в технології виготовлення п'єзокерамічних і напівпровідникових мікросхем. Відомий спосіб шліфування та полірування напівпровідникових пластин [1], при якому підлягаючі обробці пластини закріплюють на базовій поверхні шліфувальної планшайби, яку в наступному із закріпленими на них пластинами встановлюють на робочу поверхню полірувальника (притира) з нанесеним на ньому абразивним матеріалом. У процесі обробки на полірувальник подають абразивну емульсію, що деталями рівномірно розподіляється по робочій поверхні притира. Загальну швидкість обробки по товщині всіх пластин на планшайбі регулюють зовнішньою силою притиску пластин до робочої поверхні притира. Оброблювані деталі зверху до притира притискаються вантажем і додатково спеціальним пневматичним навантажувальним пристроєм. При обробці пластин вищезазначеним способом осі обертання шліфувальної планшайби конструктивно визначене фіксоване місце що не змінюється під час обробки. Установка односторонньої обробки напівпровідникових пластин на базі плоскодовідного однодискового верстата має фрикційну схему виконавчого механізму. Діаметр шліфувальної планшайби не перевищує радіуса полірувальника і конструктивно не перекриває собою зовнішні границі полірувальника. Застосування даного способу є не перспективним у зв'язку з тим, що розглянутий спосіб не забезпечує індивідуальне регулювання швидкості обробки по товщині пластин, закріплених на різних місцях на планшайбі, і доведення їх до одного розміру у випадку, коли цьому перешкоджають різні фактори (розподілення по товщині вихідних заготівок, несиметричність їхнього закріплення на шліфувальній планшайбі, неоднорідність їх по швидкості обробки й ін.). Крім того у відомому способі є фіксованими значення ексцентриситетів між осями обертання шліфувальної планшайби та віссю обертання полірувальника. Через багатофакторність завдання з фіксованими значеннями ексцентриситету не є можливим забезпечити рівномірне знімання по товщині матеріалу з робочої поверхні притира й підтримувати її форму. При цьому відбуваються зміни робочої поверхні, що накопичуються, й вона здобуває сферичну опуклу або ввігнуту форму, що вносить значні погрішності в точність обробки деталей. Величина відхилення робочої поверхні може досягати одиниці міліметра, що обумовлює необхідність додаткових налагоджувальних робіт з усунення неплощинності робочої поверхні притира. Як найближчий аналог вибраний спосіб обробки плоских оптично вільних від пошкоджень поверхонь [2]. Деталі, що підлягають обробці закріплюють симетрично відносно осі обертання на базову поверхню шліфувальної планшайби та одночасно їхні оброблювані поверхні розміщають у кільцевій зоні, зовнішній діаметр якої менше зовнішнього діаметра робочої поверхні полірувальника, при цьому діаметр шліфувальної планшайби не перевищує радіуса полірувальника і конструктивно не перекриває собою зовнішні границі полірувальника. До шліфувальної планшайби може бути прикладена локальна сила для регулювання інтенсивності обробки. Установка обробки, на якій реалізується даний метод містить полірувальник, установлений у горизонтальній площині на вісь обертання, шліфувальну планшайбу для закріплення на її базовій поверхні оброблюваних деталей, пов'язану з основою установки кронштейн, що має ступінь свободи в горизонтальній площині для ексцентричного розміщення й обмеження руху планшайби на робочій поверхні полірувальника. Такий спосіб у порівнянні з аналогічним має істотні переваги. Можливість технологічного керування величиною ексцентриситету, це дозволяє в процесі обробки шляхом періодичного контролю й завдання необхідного значення ексцентриситету підтримувати форму робочої поверхні притира по величині її неплощинності в необхідних межах, однак, він містить недоліки, що у принципі не дозволяють використовувати ці переваги повною мірою. Зокрема, у верстаті не забезпечена можливість підтримувати необхідну форму робочої поверхні притира без спеціальних налагоджувальних робіт. При цьому відносно можливості збереження форм робочої поверхні в процесі обробки верстат характеризується тими ж недоліками, що й верстат аналог. Також поверхня обмежена зовнішньою окружністю кільцевої зони, в якій розміщають і закріплюють оброблювані деталі, при ексцентриситеті рівномірного знімання матеріалу поверхні притира й деталей повністю не перекриває вісь обертання полірувальника, а також його зовнішню окружність. Зазначене обумовлює низьку стабільність положення поверхні оброблюваних деталей і правлячої поверхні притира, тому що положення цих поверхонь у прототипі істотно залежить від локальних відхилень на робочій поверхні притира і в результаті це не дозволяє практично вести виправлення та підтримувати форму робочої поверхні при 1 UA 99004 C2 5 10 15 20 25 30 35 40 45 50 55 неоднорідних властивостях матеріалу на поверхні полірувальника та при неоднорідності розподілу зусиль притиску між поверхнями в процесі обробки. Значні недоліки в збереженні форми робочої поверхні полірувальника та поверхні оброблюваних деталей обумовлені тим, що в процесі обробки деталей і виправлення зовнішні границі кільцевої зони закріплення деталей не охоплюють центру робочої поверхні полірувальника і не виходять за його зовнішні границі. Тому в процесі обробки утворяться локальні відхилення на поверхнях полірувальника біля його центру і зовнішніх границь. Це особливо проявляється, коли має місце нерівномірний притиск оброблюваних деталей до робочої поверхні та відхилення від правильної форми на оброблюваних поверхнях деталей та полірувальника, а також, коли властивості матеріалу різних деталей і ділянок притира та планшайби неоднорідні. Через цю причину на верстатах прототипу ускладнено робити виправлення різнотовщинності деталей, закріплених на різних ділянках планшайби, використовуючи локальний притиск. Наявні недоліки накладають жорсткі вимоги на однорідність властивостей матеріалу притира, планшайби, оброблюваних деталей, їхню симетрію щодо осей обертання. Відзначені недоліки приводять до викривлення форми поверхні полірувальника, а заодно і оброблюваних деталей. У результаті чого, у цілому для однодискових верстатів вище вказаної конструкції межею точності обробки є ±8...10 мкм. З викладеного випливає, що істотним недоліком відомих верстатів є те, що не забезпечено доведення та збереження поверхонь притирів у процесі обробки деталей. В зв'язку із чим, для виправлення форми робочих і базових поверхонь полірувальників необхідно використовувати додаткові засоби та процеси правки, які займають значну частину робочого часу. В основу винаходу поставлено задачу підвищення чистоти та площинності поверхонь притира, планшайби, оброблюваних пластин, точності обробки, зменшення непродуктивного часу, на обслуговування і наладку обладнання, розширення технологічних можливостей способу шліфування і полірування та розширення функціональних можливостей технологічного встаткування. Поставлена задача вирішується за рахунок того, що спосіб обробки пластин, що полягає у розміщенні та закріпленні оброблюваних деталей на базовій поверхні шліфувальної планшайби симетрично осі її обертання, яку ексцентрично розмішують на полірувальнику та через фрикційний зв'язок закріплених на шліфувальній планшайбі деталей з робочою поверхнею полірувальника приводять в обертання і виконують обробку деталей з періодичною подачею полірувальної суспензії, в якому згідно винаходу деталі закріплюють на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника: (DЗ DВ ) / 2 dз ; (dз dв ) / 2 (D3 DВ ) / 2 , де DЗ , DВ - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника, dз , dв - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі, а величину ексцентриситету між осями полірувальника та шліфувальної планшайби вибирають в межах: (D3 dз ) / 2 (DB dз ) / 2 . ' Відповідно до винаходу, в способі за другим варіантом додатково діаметр dв внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр DВ внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні: ' dв DB , а величину ексцентриситету між осями полірувальника та шліфувальної планшайби вибирають в межах: (D3 d'з ) / 2 (d'з DB ) / 2 . Установка для обробки пластин, що містить полірувальник з робочою поверхнею, установлений в горизонтальній площині на вісь обертання, шліфувальну планшайбу, на базовій поверхні якої розміщені і закріплені оброблювані деталі симетрично осі її обертання, та кронштейн для ексцентричного розміщення шліфувальної планшайби на робочій поверхні полірувальника з відповідною величиною ексцентриситету , в якій, згідно з винаходом, базова поверхня шліфувальної планшайби має кільцеву зону, оброблювані деталі закріплені на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника: 2 UA 99004 C2 (DЗ DB ) / 2 5 10 15 20 25 30 35 40 dз ; (dз dв ) / 2 (D3 DB ) / 2 , де DЗ , DВ - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника; dз , dв - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі, а величина ексцентриситету між осями полірувальника та шліфувальної планшайби вибрана в межах: (D3 dз ) / 2 (DB dз ) / 2 . ' Відповідно до винаходу, в установці за другим варіантом додатково діаметр dв внутрішньої границі кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр DВ внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні: ' dв DB , а величина ексцентриситету між осями полірувальника та шліфувальної планшайби вибрана в межах: (D3 d'з ) / 2 (d'з DB ) / 2 . На фіг. 1 зображено основний вид кінематичної схеми обробки відповідно до першого варіанта винаходу; На фіг. 2 зображено вид зверху кінематичної схеми обробки відповідно до першого варіанта винаходу; На фіг. 3 зображено основний вид кінематичної схеми обробки відповідно до другого варіанта винаходу; На фіг. 4 зображено вид зверху кінематичної схеми обробки відповідно до другого варіанта винаходу; На фіг. 5 наведене крайнє максимальне положення розміщення елементів кінематичної схеми обробки відповідно до першого варіанта винаходу; На фіг. 6 наведене крайнє мінімальне положення розміщення елементів кінематичної схеми обробки відповідно до першого варіанта винаходу; На фіг. 7 наведене крайнє максимальне положення розміщення елементів кінематичної схеми обробки відповідно до другого варіанта винаходу; На фіг. 8 наведене крайнє мінімальне положення розміщення елементів кінематичної схеми обробки відповідно до другого варіанта винаходу. Відповідно до запропонованого способу деталь 1 закріплюють, наприклад, приклейкою на базову поверхню 2 шліфувальні планшайби 3, при цьому поверхня 4 деталей, що підлягають обробці, розміщають симетрично щодо осі обертання шліфувальної планшайби в такій кільцевій зоні, що забезпечує наступне взаємне розміщення при обробці окружностей 5, 6, що обмежують кільцеву зону, і окружностей 7, 8, що обмежують робочу поверхню 9 притира 10. А саме, зовнішня окружність 5 кільцевої зони перетинає зовнішню окружність 7 робочої поверхні та охоплює її внутрішню окружність 8, внутрішні окружності кільцевої зони та робочої поверхні 6 і 8 перетинаються між собою (фіг. 2, фіг. 4). При цьому поверхні 4 розміщають у кільцевій зоні, діаметр d3 зовнішньої окружності 5, який менше діаметра D3 зовнішньої окружності 7 робочої поверхні полірувальника, однак d3 більше суми Dв (D3 Dв ) / 2 , де Dв - діаметр внутрішньої окружності 8 (фіг. 2) робочої поверхні полірувальника. В окремих випадках, коли напіврізниця діаметрів (dз dв ) / 2 кільцевої зони повинна 45 становити значну частину напіврізниці (D3 Dв ) / 2 діаметрів робочої поверхні принаймні від 0,9 до 0,3 частини, наприклад, при обробці пластин більших діаметрів (40...60 ... 60 мм і більше) на плоскодовідних верстатах з малим діаметром D3 робочої поверхні, поверхні деталей, що підлягають обробці, розміщають у кільцевій зоні при закріпленні та забезпечують обумовлене запропонованим способом взаємне розташування окружностей, для якої діаметри dв і d3 з 50 діаметрами Dв і D3 робочої поверхні знаходяться у співвідношенні: dз (D3 Dв ) / 2 (dз dв ) / 2 dз ; (D3 Dв ) / 2; або (D3 Dв ) / 2; ' dв Dв ; ( dз dв ) / 2 (D3 Dв ) / 2; 3 UA 99004 C2 5 10 15 20 25 30 35 40 45 50 55 Під час наступного етапу обробки на робочу поверхню 9 наносять рівномірним шаром абразивну суспензію. Шліфувальну планшайбу 3 із закріпленими деталями 1 установлюють на робочу поверхню з ексцентриситетом 0 між осями планшайби та полірувальника, при якому в процесі обробки має місце рівномірне знімання по товщині матеріалу з поверхні деталі та робочої поверхні притира. Приводять в обертання полірувальник з кутовою швидкістю 1 і за рахунок фрикційного зв'язку між робочою поверхнею і поверхнею оброблюваних деталей в обертання приводиться й шліфувальна планшайба з кутовою швидкістю 2 (фіг. 1, фіг. 3). Кутова швидкість 2 менше кутової швидкості 1 і залежить від величини ексцентриситету. Більше значення 2 має місце при менших значеннях ексцентриситету. У процесі обертання полірувальника на робочу поверхню періодично подається суспензія та у результаті взаємного переміщення контактуючих поверхонь розподіляють рівномірним шаром по робочій поверхні і виконують обробку поверхонь деталей закріплених на шліфувальній планшайбі. Таким чином, залежно від властивостей матеріалу робочої поверхні виконують шліфування або полірування. Наприклад, у випадку обробки п'єзокерамічних деталей, коли притир виготовляється зі скла або чавуну, виконується шліфування. Якщо в порівнянні з оброблюваною деталлю поверхня притира виявляється м'якою та еластичною, зокрема, коли полірувальник має покриття з батисту або замші, то виконують полірування. У процесі обробки періодично вимірюють величину знімання по товщині матеріалу оброблюваних деталей, закріплених на різних ділянках базової поверхні, і визначають форму оброблюваних поверхонь. Якщо в процесі контролю встановлюють що ділянки деталей ближче до центра кінцевої зони мають більшу товщину, чим ділянки деталей розміщені ближче до краю кільцевої зони, то зменшують величину ексцентриситету та виконують подальшу обробку. У противному випадку, коли ділянки деталей ближче до центра кільцевої зони мають менші розміри по товщині, чим ділянки деталей, що знаходяться ближче до краю кільцевої зони, то збільшують значення ексцентриситету перед подальшою обробкою. Величину збільшення або зменшення ексцентриситету визначають на основі попередніх досвідів залежно від відхилення в товщині ділянок деталей. У такий спосіб виконують виправлення форми поверхні оброблюваної деталей і забезпечують їхню точну обробку. Для реалізації запропонованого способу було розроблено установку обробки пластин, яка містить полірувальник 10 (фіг. 5), установлений у горизонтальній площині на вісь обертання, шліфувальну планшайбу 3 для закріплення на її базовій поверхні оброблюваних деталей, пов'язаний з основою установки кронштейн, що має степінь свободи в горизонтальній площині для ексцентричного розміщення й обмеження руху планшайби на робочій поверхні полірувальника. Шліфування та полірування пластин на запропонованій установці виконують у такий спосіб. Пластини 1 попередньо вимірюють і розподіляють на групи, що відповідають певній товщині. Пластини з однієї групи із близькими розмірами по товщині в межах заданого допуску, приклейкою закріплюють симетрично щодо осі обертання на базову поверхню планшайби 3 (фіг. 1, фіг. 2, фіг. 3, фіг. 4). Для приклейки використовувався спеціально спроектований пристрій для закріплення деталей, за допомогою якого товщина клею між пластинами та планшайбою становить не більше 0,2 мкм. Шліфувальну планшайбу з закріпленими на ній пластинами встановлюють на робочу поверхню полірувальника 9 з заданим ексцентриситетом (фіг. 1). При цьому на поверхню полірувальника періодично подається абразивна суспензія. Потім полірувальник приводиться в обертання та виконується обробка пластин 1, при заданих співвідношеннях між діаметрами планшайби робочої поверхні полірувальника D3 , Dв і базової поверхні шліфувальної планшайби d3 , dв , а заодно і діаметрів окружностей кільцевої зони, у якій розміщені оброблювані пластини на планшайбі. В процесі взаємних переміщень планшайби й притира відбувається обробка пластин і одночасно зношування робочої поверхні притира. При цьому, якщо планшайба знаходиться в першому крайньому положень min (фіг. 6 та фіг. 8), то робоча поверхня притира набуває форми "увігнутої" з поступовим у часі зменшенням радіуса її кривизни. У другому крайньому положенні max (фіг. 5 та фіг. 7) робоча поверхня набуває форми "опуклої". Між вказаними крайніми положеннями планшайби на притирі є положення 0 , при переході через яке міняється форма кривизни зношування робочої поверхні. У кожному конкретному випадку це положення визначається дослідним шляхом і воно залежить від ряду факторів, у тому числі, від дійсних розмірів дотичних поверхонь, характеру розміщення оброблюваних пластин на базовій поверхні планшайби. 4 UA 99004 C2 5 10 15 20 25 30 35 40 45 50 55 60 У процесі обробки періодично контролюють величину знімання по товщині матеріалу оброблюваних деталей, закріплених на різних ділянках базової поверхні, і визначають форму оброблюваних поверхонь і товщину деталей. Іноді в процесі контролю визначають, що ділянки пластин ближче до центра планшайби показують більше або менше значення по товщині, в такому випадку роблять перестановку планшайби на робочій поверхні (задають більше або менше значення ексцентриситету , від значення ексцентриситету 0 , при якому має місце рівномірне знімання матеріалу). Величину збільшення або зменшення ексцентриситету визначають на основі попередніх дослідів залежно від різнотовщинності ділянок деталей. Таким чином, виконують виправлення форми поверхні оброблюваних деталей і забезпечують їх точну обробку (площинність) одночасно з виправленням форми робочої поверхні полірувальника. Відзначене забезпечує ефективне виправлення неплощинності оброблюваних деталей і, разом з тим дозволяє виконувати виправлення робочої поверхні полірувальника безпосередньо під час обробки пластин. Крім відзначених причин (несиметрії кільцевої зони й робочої поверхні щодо осей обертання неоднорідності матеріалу в взаємно дотичних поверхнях), до значних локальних порушень форми робочої поверхні притира приводить нерівномірний розподіл зусиль притиску деталей до робочої поверхні, наприклад, внесене за рахунок локальних сил притиску для керованого нерівномірного знімання матеріалу з деталей, закріплених у певних місцях базової поверхні. При цьому, як правило, відбувається більше швидке знімання матеріалу з ділянок робочої поверхні на її внутрішній та зовнішній границі (робоча поверхня притира набуває форми, що відповідає тороїдальній) і в процесі обробки планшайба із закріпленими деталями крім обертання робить також коливальні рухи в площині обробки, що приводить до зниження точності та можливих швидкостей обробки. Якщо в процесі контролю встановлюється, що деталі розрізняються між собою по товщині залежно від місця їхнього розміщення на планшайбі, а саме, коли товщина деталей, розміщених в одної сторони планшайби, є меншою, а товщина деталей - у протилежній стороні є більшою, то перед подальшою обробкою вантажі 11 (фіг. 1, фіг. 2, фіг. 3, фіг. 4), які попередньо знаходяться симетрично розміщеними на кільцевій напрямній планшайби, зміщують у бік деталей з максимальними розмірами по товщині та розміщають їх на однаковій відстані по кільцевій напрямній по обох сторонах від місця необхідного максимуму локального притиску, у такий спосіб збільшують швидкість обробки деталей з більшою товщиною та приводять товщини всіх деталей до однакового розміру. У запропонованому способі локальну силу притиску формують не менш ніж двома рівними між собою фіксованими по величині силами, які прикладають симетрично щодо радіальної осі, що проходить через точку необхідного максимуму притиску, а її величину задають асиметрією додатку сил відносно осі обертання шліфувальної планшайби. У розглянутому технічному рішенні способу (фіг. 2, фіг. 4) як фіксовані сили використовують однакові вантажі, які встановлюють на симетричній відносно осі обертання кільцевій напрямній ближче або далі від місця необхідного максимуму притиску (задають більше або менше значення кута ), що забезпечує більшу або меншу силу притиску у процесі обробки та усуває неплощинність деталей. Запропонований спосіб та верстат призначені для односторонньої високоточної, у межах часток мікрометра, обробки поверхонь плоских пластин, забезпечення усунення неплощинності пластин у процесі обробки, а також виконання при обробці пластин виправлення робочої поверхні притира без помітного зниження точності обробки, в тому числі й у випадках, коли розбіжність центрів окружностей зовнішніх і внутрішніх границь базової поверхні шліфувальної планшайби й робочої поверхні полірувальника щодо осей їхнього обертання становить до 5...10 % від величин діаметрів окружностей, а також при значній неоднорідності на базовій і робочій поверхнях та самих деталях. Установка розроблена для технологічного процесу виготовлення п'єзокерамічних мікросхем, у якому є необхідним одержання мономорфних та біморфних пластин товщиною 0,1...0,3 мм при діаметрі їх 60...120 мм. Причому, у біморфі одна із пластин повинна бути виконана по товщині з розміром у межах 10.. .30 мкм і точністю розміру по товщині ± 1 мкм. Налагодження та випробування запропонованого верстата виконані на основі експериментального макета, створеного в НТУУ "КПІ" на базі переустаткованого верстата однодискового типу моделі ЖК1409. Використання заявленого способу на заявленій установці в умовах дослідного виробництва забезпечив обробку зазначених пластин з погрішністю, що не перевищує 0,5 мкм при закріпленні пластин на базову поверхню шліфувальної планшайби приклеюванням. Для чого був розроблений спосіб приклеювання пластин і виготовлена установка приклеювання пластин 5 UA 99004 C2 5 на шліфувальну планшайбу, у якій погрішність закріплення пластин істотно не впливає на зазначену отриману точність обробки. Джерела інформації: 1. Патент США № 3615955 METHOD FOR POLISHING A SILICON SURFACE, МІЖ: В24В37/00; B24B37/04;, 1971; 2. Патент США № 4323422 METHOD FOR PREPARING OPTICALLY FLAT DAMAGE-FREE SURFACES, МПК: C23F1/00; H01L21/306, 1982. ФОРМУЛА ВИНАХОДУ 10 15 20 25 1. Спосіб обробки пластин, що полягає у розміщенні та закріпленні оброблюваних деталей на базовій поверхні шліфувальної планшайби симетрично осі її обертання, яку ексцентрично розмішують на полірувальнику та через фрикційний зв'язок закріплених на шліфувальній планшайбі деталей з робочою поверхнею полірувальника приводять в обертання і виконують обробку деталей з періодичною подачею полірувальної суспензії, який відрізняється тим, що деталі закріплюють на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника: (DЗ DВ ) / 2 dз ; (dз dв ) / 2 (D3 DВ ) / 2 , де DЗ , DВ - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника, dз , dв - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі, а величину ексцентриситету між осями полірувальника та шліфувальної планшайби вибирають в межах: (D3 dз ) / 2 (DB dз ) / 2 . ' 2. Спосіб за п. 1, який відрізняється тим, що додатково діаметр dв внутрішньої границі 30 35 40 45 кільцевої зони закріплення деталей на шліфувальній планшайбі та діаметр DВ внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні: ' dв DB , а величину ексцентриситету між осями полірувальника та шліфувальної планшайби вибирають в межах: (D3 d'з ) / 2 (d'з DB ) / 2 . 3. Установка для обробки пластин, що містить полірувальник з робочою поверхнею, установлений в горизонтальній площині на вісь обертання, шліфувальну планшайбу, на базовій поверхні якої розміщені і закріплені оброблювані деталі симетрично осі її обертання, та кронштейн для ексцентричного розміщення шліфувальної планшайби на робочій поверхні полірувальника з відповідною величиною ексцентриситету , яка відрізняється тим, що базова поверхня шліфувальної планшайби має кільцеву зону, оброблювані деталі закріплені на базовій поверхні шліфувальної планшайби в кільцевій зоні, зовнішній та внутрішній діаметр якої знаходяться у наступних співвідношеннях з діаметрами робочої поверхні полірувальника: (DЗ DB ) / 2 dз ; (dз dв ) / 2 (D3 DB ) / 2 , де DЗ , DВ - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника; dз , dв - діаметри зовнішніх та внутрішніх границь кільцевої зони закріплення деталей на шліфувальній планшайбі, а величина ексцентриситетуміж осями полірувальника та шліфувальної планшайби вибрана в межах: (D3 dз ) / 2 (DB dз ) / 2 . ' 4. Установка за п. 3, яка відрізняється тим, додатково діаметр dв внутрішньої границі кільцевої 50 зони закріплення деталей на шліфувальній планшайбі та діаметр DВ внутрішньої границі робочої поверхні полірувальника знаходяться у наступному співвідношенні: ' dв DB , а величина ексцентриситету між осями полірувальника та шліфувальної планшайби вибрана в межах: (D3 d'з ) / 2 (d'з DB ) / 2 . 6 UA 99004 C2 7 UA 99004 C2 8 UA 99004 C2 9 UA 99004 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for processing wafers

Автори англійськоюHryschenko Oleksii Mykolaiovych, Martyniuk Yakiv Vasyliovych

Назва патенту російськоюСпособ и устройство для обработки пластин

Автори російськоюГрищенко Алексей Николаевич, Мартынюк Яков Васильевич

МПК / Мітки

МПК: B24B 21/00, B24B 1/00

Мітки: спосіб, обробки, установка, пластин

Код посилання

<a href="https://ua.patents.su/12-99004-sposib-ta-ustanovka-dlya-obrobki-plastin.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для обробки пластин</a>

Попередній патент: Металодіелектричний хвилевід

Наступний патент: Блок осушення природного газу високого тиску

Випадковий патент: Розпилювач рідини