Наплавлена твердим сплавом зношувана деталь з застосуванням паяння і відповідний спосіб та пристрій для її виготовлення

Формула / Реферат

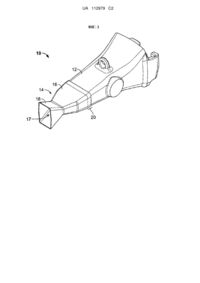

1. Зношувана деталь для землерийного обладнання, яка включає:

основу, яка включає базову частину для прикріплення до зазначеного землерийного обладнання та робочу частину для взаємодії з земляним матеріалом під час роботи землерийного обладнання, причому робоча частина включає поверхню;

витратну оболонку з листового металу, з'єднану шляхом приварювання або припаювання з основою, причому частина оболонки з листового металу відокремлюється проміжком від основи для утворення порожнини між поверхнею основи та оболонкою; та

композитний матеріал, який значною мірою заповнює порожнину і утворює покриття принаймні на частині поверхні основи, причому композитний матеріал включає твердий частинковий матеріал, просочений металевим матеріалом для паяння, причому композитний матеріал є зв'язаним з поверхнею основи та оболонкою.

2. Зношувана деталь за п. 1, яка відрізняється тим, що оболонка включає конформну стрічку по всій периферії оболонки у міжповерхневому контакті з основою, і оболонка є приєднаною до основи шляхом приварювання або припаювання принаймні уздовж конформної стрічки.

3. Зношувана деталь за п. 2, яка відрізняється тим, що основа має зв'язувальну поверхню у міжповерхневому контакті з конформною стрічкою, і принаймні частина основи у межах порожнини є вставленою відносно зв'язувальної поверхні, таким чином, що композитний матеріал має зовнішню поверхню в цілому врівень зі зв'язувальною поверхнею.

4. Зношувана деталь за будь-яким з пп. 1-3, яка відрізняється тим, що частинковий матеріал включає карбід вольфраму, і металевий матеріал для паяння включає твердий припій Ni—Cr—Si—В.

5. Зношувана деталь за будь-яким з пп. 1-4, яка відрізняється тим, що основа має отвір в поверхні та вставлений стрижень в отворі, і отвір та стрижень є вкритими композитним матеріалом.

6. Зношувана деталь за будь-яким з пп. 1-5, яка відрізняється тим, що оболонка з листового металу по суті оточує основу.

7. Зношувана деталь за будь-яким з пп. 1-6, яка відрізняється тим, що основа включає першу поверхню, на яку приймається композитний матеріал, та другу поверхню, суміжну з першою поверхнею, до якої прикріплюється оболонка з листового металу, причому перша поверхня є заглибленою відносно другої поверхні, таким чином, що композитний матеріал в цілому перебуває врівень з другою поверхнею.

8. Зношувана деталь за будь-яким з пп. 1-7, яка відрізняється тим, що базова частина включає порожнину для закріплення основи на землерийному обладнанні.

9. Зношувана деталь за будь-яким з пп. 1-8, яка відрізняється тим, що робоча частина включає звужуваний наконечник для сприяння копанню, і оболонка з листового металу та композитний матеріал налягають принаймні на частину наконечника.

10. Зношувана деталь за будь-яким з пп. 1-9, яка відрізняється тим, що робоча частина включає множину поверхонь, орієнтованих у різних напрямках, кожна з яких принаймні частково є вкритою композитним матеріалом.

11. Зношувана деталь за будь-яким з пп. 1-10, яка відрізняється тим, що композитний матеріал є суцільним і безперервним покриттям на поверхні робочої частини.

12. Зношувана деталь за будь-яким з пп. 1-11, яка відрізняється тим, що робоча частина включає передній кінець, орієнтований у напрямку переміщення зношуваної деталі відносно земляного матеріалу під час роботи землерийного обладнання, і композитний матеріал та оболонка налягають на передній кінець і вкривають його.

13. Наплавлена твердим сплавом зношувана деталь для землерийного обладнання, яка має:

інструмент, який включає монтажну конструкцію для прикріплення до землерийного обладнання, робочу частину для взаємодії з земляними матеріалами під час роботи землерийного обладнання, вкриту поверхню на робочій частині та зв'язувальну поверхню, розташовану поблизу від вкритої поверхні;

композитний матеріал для наплавлення, який утворює покриття на вкритій поверхні, де композитний матеріал для наплавлення включає твердий частинковий матеріал, просочений металевим матеріалом для паяння, причому металевий матеріал для паяння є зв'язаним з вкритою поверхнею для з'єднання композитного матеріалу для наплавлення з інструментом; та

оболонку з листового металу, яка перебуває у контакті з композитним матеріалом, зв'язується з ним і оточує його, де оболонка має конформну стрічку у контакті зі зв'язувальною поверхнею інструмента, причому оболонка з'єднується з інструментом шляхом приварювання або припаювання принаймні між конформною стрічкою та зв'язувальною поверхнею.

14. Наплавлена твердим сплавом зношувана деталь за п. 13, яка відрізняється тим, що частинковий матеріал включає карбід вольфраму, і металевий матеріал для паяння включає твердий припій Nі—Cr—Si—В.

15. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-14, яка відрізняється тим, що інструмент має отвір в поверхні та вставлений стрижень в отворі, і отвір та стрижень є вкритими композитним матеріалом для наплавлення.

16. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-15, яка відрізняється тим, що вкрита поверхня є заглибленою відносно зв'язувальної поверхні, таким чином, що композитний матеріал для наплавлення в цілому перебуває врівень зі зв'язувальною поверхнею.

17. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-16, яка відрізняється тим, що монтажна конструкція включає порожнину для закріплення інструмента на землерийному обладнанні.

18. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-17, яка відрізняється тим, що вкрита поверхня включає звужуваний наконечник для сприяння копанню, і оболонка з листового металу та композитний матеріал для наплавлення налягають принаймні на частину наконечника.

19. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-18, яка відрізняється тим, що вкрита поверхня включає множину стінок, орієнтованих у різних напрямках, кожна з яких принаймні частково є вкритою композитним матеріалом для наплавлення.

20. Наплавлена твердим сплавом зношувана деталь за п. 19, яка відрізняється тим, що композитний матеріал для наплавлення є суцільним і безперервним покриттям на множині стінок.

21. Наплавлена твердим сплавом зношувана деталь за будь-яким з пп. 13-20, яка відрізняється тим, що інструмент включає передній кінець, орієнтований у напрямку переміщення зношуваної деталі відносно земляного матеріалу під час роботи землерийного обладнання, і композитний матеріал та оболонка налягають на передній кінець і вкривають його.

22. Спосіб виготовлення зношуваної деталі для абразивних засобів, який включає:

забезпечення металевої основи, яка має поверхню;

з'єднання витратної тонкої оболонки з листового металу з поверхнею основи для утворення порожнини між оболонкою та поверхнею;

розташування твердого частинкового матеріалу у межах порожнини, у безпосередній близькості до поверхні;

приведення металевого матеріалу для паяння у контакт з порожниною;

нагрівання матеріалу для паяння до температури, що перевищує точку плавлення матеріалу для паяння, та підтримання температури протягом часу, достатнього для того, щоб матеріал для паяння просочив частинковий матеріал у розплавленій формі, і для його зв'язування з поверхнею основи та оболонкою, причому лише оболонка та основа утримують розплавлений просочувальний матеріал для паяння у межах порожнини; та

охолодження матеріалу для паяння для затверднення матеріалу для паяння та утворення зносостійкого композитного покриття на поверхні основи.

23. Спосіб за п. 22, який відрізняється тим, що оболонка має отвір, що виходить на зовнішньому боці оболонки, і резервуар з'єднується з оболонкою і розташовується за межами порожнини у сполученні з отвором, і матеріал для паяння розташовується у межах резервуара для перебування у сполученні з порожниною.

24. Спосіб за п. 23, який відрізняється тим, що резервуар є сформованим суцільно оболонкою.

25. Спосіб за п. 22, який відрізняється тим, що з'єднання оболонки з основою включає приварювання або припаювання оболонки до поверхні основи.

26. Спосіб за п. 22, який відрізняється тим, що оболонка додатково включає конформну стрічку, яка простягається навколо периферії оболонки, і з'єднання оболонки з основою включає приварювання або припаювання конформної стрічки до поверхні основи, таким чином, щоб конформна стрічка перебувала у міжповерхневому контакті з частиною поверхні основи навколо всієї конформної стрічки.

27. Спосіб за п. 22, який відрізняється тим, що матеріал для паяння є зв'язаним з оболонкою після затверднення матеріалу для паяння.

28. Спосіб за п. 22, який відрізняється тим, що оболонка включає передню частину, яка має передній фланець, що простягається перпендикулярно від заднього краю передньої частини, та задню частину, яка має задній фланець, який простягається перпендикулярно від переднього краю задньої частини, причому спосіб додатково включає з'єднання передньої частини та задньої частини для утворення оболонки шляхом приварювання або припаювання переднього фланця до заднього фланця.

29. Спосіб за п. 22, який відрізняється тим, що частинковий матеріал включає карбід вольфраму, і металевий матеріал для паяння включає твердий припій Ni—Сr—Si—В, і матеріал для паяння нагрівають до температури приблизно 2050 °F впродовж часу приблизно від 30 до 60 хвилин.

30. Спосіб за п. 22, який відрізняється тим, що також включає зварювання або спаювання шматків листового металу для утворення оболонки.

31. Контактуюча з землею зношувана деталь для землерийного обладнання, яка включає:

основу, яка має монтажну конструкцію для прикріплення до землерийного обладнання, та робочу частину для взаємодії з земляними матеріалами під час роботи землерийного обладнання, причому робоча частина має поверхню;

зносостійкий композитний матеріал, який включає твердий частинковий матеріал, просочений металевим матеріалом для паяння, який є зв'язаним з поверхнею основи і утворює покриття на поверхні; та

оболонку з листового металу, з'єднану з основою шляхом приварювання або припаювання для утворення разом з основою форми та обмеження порожнини між поверхнею та оболонкою, причому основа та оболонка є сконфігурованими у взаємодії для вміщення твердого частинкового матеріалу та матеріалу для паяння під час просочування твердого частинкового матеріалу, причому композитний матеріал є зв'язаним з оболонкою.

32. Контактуюча з землею зношувана деталь за п. 31, яка відрізняється тим, що оболонка простягається по всій периферії основи.

33. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-32, яка відрізняється тим, що основа має отвір в поверхні, і вставлений стрижень, що приймається в отвір.

34. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-33, яка відрізняється тим, що основа включає першу поверхню, на яку приймається композитний матеріал, та другу поверхню, суміжну з першою поверхнею, до якої прикріплюється оболонка з листового металу, і перша поверхня є заглибленою відносно другої поверхні, таким чином, що композитний матеріал в цілому перебуває врівень з другою поверхнею.

35. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-34, яка відрізняється тим, що монтажна конструкція включає порожнину для закріплення основи на землерийному обладнанні.

36. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-35, яка відрізняється тим, що робоча частина включає звужуваний наконечник для сприяння копанню, і оболонка з листового металу та композитний матеріал налягають принаймні на частину наконечника.

37. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-36, яка відрізняється тим, що основа включає множину поверхонь, орієнтованих у різних напрямках, кожна з яких принаймні частково є вкритою композитним матеріалом.

38. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-37, яка відрізняється тим, що композитний матеріал є суцільним і безперервним покриттям на поверхні основи.

39. Контактуюча з землею зношувана деталь за будь-яким з пп. 31-38, яка відрізняється тим, що робоча частина основи включає передній кінець, орієнтований у напрямку переміщення зношуваної деталі відносно земляного матеріалу під час роботи землерийного обладнання, і композитний матеріал та оболонка налягають на передній кінець і вкривають його.

40. Зношувана деталь для землерийного обладнання, яка включає:

основу, яка включає монтажну конструкцію для прикріплення до землерийного обладнання, робочу частину для взаємодії з землею під час роботи землерийного обладнання, першу поверхню та другу поверхню поблизу від першої поверхні, причому робоча частина включає принаймні першу поверхню, і перша поверхня є заглибленою відносно другої поверхні;

металеву оболонку, з'єднану з основою шляхом приварювання або припаювання до другої поверхні для утворення порожнини між першою поверхнею основи та оболонкою; та

композитний матеріал, який значною мірою заповнює порожнину і утворює покриття на першій поверхні основи, причому композитний матеріал включає твердий частинковий матеріал, просочений металевим матеріалом для паяння, який є зв'язаним з першою поверхнею та оболонкою, причому композитний матеріал має зовнішню поверхню в цілому врівень з другою поверхнею.

41. Зношувана деталь за п. 40, яка відрізняється тим, що оболонка включає конформну стрічку по всій периферії оболонки у міжповерхневому контакті з другою поверхнею основи, і оболонка є приєднаною до основи шляхом приварювання або припаювання принаймні уздовж конформної стрічки.

42. Зношувана деталь за будь-яким з пп. 40-41, яка відрізняється тим, що перша поверхня основи включає множину стінок, орієнтованих у різних напрямках, кожна з яких принаймні частково є вкритою композитним матеріалом.

43. Зношувана деталь за будь-яким з пп. 40-42, яка відрізняється тим, що композитний матеріал є суцільним і безперервним покриттям на першій поверхні.

44. Зношувана деталь за будь-яким з пп. 40-43, яка відрізняється тим, що оболонка є сформованою з листового металу.

45. Зношувана деталь за будь-яким з пп. 40-44, яка відрізняється тим, що оболонка по суті оточує основу.

46. Зношувана деталь за будь-яким з пп. 40-45, яка відрізняється тим, що монтажна конструкція включає порожнину для закріплення зношуваної деталі на землерийному обладнанні.

47. Зношувана деталь за будь-яким з пп. 40-46, яка відрізняється тим, що робоча частина включає звужуваний наконечник для сприяння копанню.

48. Зношувана деталь за будь-яким з пп. 40-47, яка відрізняється тим, що основа включає передній кінець, орієнтований у напрямку переміщення зношуваної деталі відносно земляного матеріалу під час роботи землерийного обладнання, і композитний матеріал та оболонка налягають на передній кінець і вкривають його.

49. Спосіб виготовлення зношуваної деталі для землерийного обладнання, який включає:

з'єднання металевої оболонки з поверхнею основи по периметру основи для утворення порожнини між оболонкою та поверхнею;

розташування твердого матеріалу у межах порожнини, що оточує поверхню;

приведення металевого матеріалу для паяння у контакт з порожниною;

нагрівання матеріалу для паяння до температури, що перевищує точку плавлення матеріалу для паяння та підтримання температури протягом часу, достатнього для контакту матеріалу для паяння з твердим матеріалом, поверхнею основи та оболонкою у розплавленій формі; та

охолодження матеріалу для паяння для затверднення матеріалу для паяння та зв'язування твердого матеріалу з поверхнею основи.

50. Спосіб за п. 49, який відрізняється тим, що оболонка має отвір, що виходить на зовнішньому боці оболонки, і резервуар з'єднується з оболонкою і розташовується за межами порожнини у сполученні з отвором, і матеріал для паяння розташовується у межах резервуара для перебування у сполученні з порожниною.

51. Спосіб за будь-яким з пп. 49-50, який відрізняється тим, що з'єднання оболонки з основою включає приварювання або припаювання оболонки до поверхні основи.

52. Спосіб за будь-яким з пп. 49-51, який відрізняється тим, що оболонка додатково включає конформну стрічку, яка простягається навколо периферії оболонки, і з'єднання оболонки з основою включає приварювання або припаювання конформної стрічки до поверхні основи, таким чином, щоб конформна стрічка перебувала у міжповерхневому контакті з частиною поверхні основи навколо всієї конформної стрічки.

53. Спосіб за будь-яким з пп. 49-52, який відрізняється тим, що матеріал для паяння є зв'язаним з оболонкою після затверднення матеріалу для паяння.

54. Спосіб за будь-яким з пп. 49-53, який відрізняється тим, що оболонка включає передню частину, яка має передній фланець, що простягається перпендикулярно від заднього краю передньої частини, та задню частину, яка має задній фланець, який простягається перпендикулярно від переднього краю задньої частини, причому спосіб також включає з'єднання передньої частини та задньої частини для утворення оболонки шляхом приварювання або припаювання переднього фланця до заднього фланця.

55. Спосіб за будь-яким з пп. 49-54, який відрізняється тим, що частинковий матеріал включає карбід вольфраму, і металевий матеріал для паяння включає твердий припій Ni—Сr—Si—В, причому матеріал для паяння нагрівають до температури приблизно 2050 °F впродовж часу приблизно від 30 до 60 хвилин.

56. Спосіб за будь-яким з пп. 49-55, який відрізняється тим, що також включає зварювання або спаювання шматків листового металу для утворення оболонки.

57. Спосіб за будь-яким з пп. 49-56, який відрізняється тим, що твердий матеріал та металевий матеріал для паяння утворюють композитний матеріал для наплавлення, який вкриває поверхню основи.

58. Спосіб за п. 57, який відрізняється тим, що твердий матеріал має пористу структуру, просочену металевим матеріалом для паяння у розплавленій формі для утворення композитного матеріалу для наплавлення.

59. Спосіб за п. 57, який відрізняється тим, що твердий матеріал включає частинковий матеріал, просочений металевим матеріалом для паяння у розплавленій формі для утворення композитного матеріалу для наплавлення.

60. Спосіб за будь-яким з пп. 49-59, який відрізняється тим, що оболонка є сформованою з листового металу.

61. Зношувана деталь для землерийного обладнання, яка включає:

основу, яка має базову частину для прикріплення до землерийного обладнання та робочу частину для взаємодії з земляними матеріалами;

оболонку, яка включає закріплювальну частину, прикріплену безпосередньо до основи шляхом приварювання або припаювання, та контактну частину, відокремлену проміжком від основи, причому оболонка разом з основою обмежує форму; та

композитний матеріал, який включає твердий частинковий матеріал, просочений металевим матеріалом для паяння, який міститься у контактній частині оболонки, причому композитний матеріал вкриває принаймні частину робочої частини основи.

62. Зношувана деталь за п. 61, яка відрізняється тим, що робоча частина основи включає множину поверхонь, орієнтованих у різних напрямках, кожна з яких принаймні частково є вкритою композитним матеріалом.

63. Зношувана деталь за будь-яким з пп. 61-62, яка відрізняється тим, що композитний матеріал є суцільним і безперервним покриттям на робочій частині.

64. Зношувана деталь за будь-яким з пп. 61-63, яка відрізняється тим, що оболонка є сформованою з листового металу.

65. Зношувана деталь за будь-яким з пп. 61-64, яка відрізняється тим, що оболонка по суті оточує основу.

66. Зношувана деталь за п. 65, яка відрізняється тим, що основа включає першу поверхню, на яку приймається композитний матеріал, та другу поверхню, суміжну з першою поверхнею, до якої безпосередньо прикріплюється оболонка, причому перша поверхня є заглибленою відносно другої поверхні, таким чином, що композитний матеріал в цілому перебуває врівень з другою поверхнею.

67. Зношувана деталь за будь-яким з пп. 61-66, яка відрізняється тим, що базова частина основи включає порожнину для закріплення основи на землерийному обладнанні.

68. Зношувана деталь за будь-яким з пп. 61-67, яка відрізняється тим, що робоча частина включає звужуваний наконечник для сприяння копанню.

69. Зношувана деталь за будь-яким з пп. 61-68, яка відрізняється тим, що робоча частина основи включає передній кінець, орієнтований у напрямку переміщення зношуваної деталі відносно земляного матеріалу під час роботи землерийного обладнання, і композитний матеріал та оболонка налягають на передній кінець і вкривають його.

Текст