Алюмінійвмісні поліефірні композиції, які мають низьку швидкість утворення ацетальдегіду, спосіб їх одержання, преформа пляшки, одержана з композиції, частинки поліефірного полімеру та виріб, одержаний з частинок

Номер патенту: 96133

Опубліковано: 10.10.2011

Автори: Венетт Кенрік Лайл, Джерніган Мері Тереза, Дебруін Брюс Роджер, Арментраут Родні Скотт

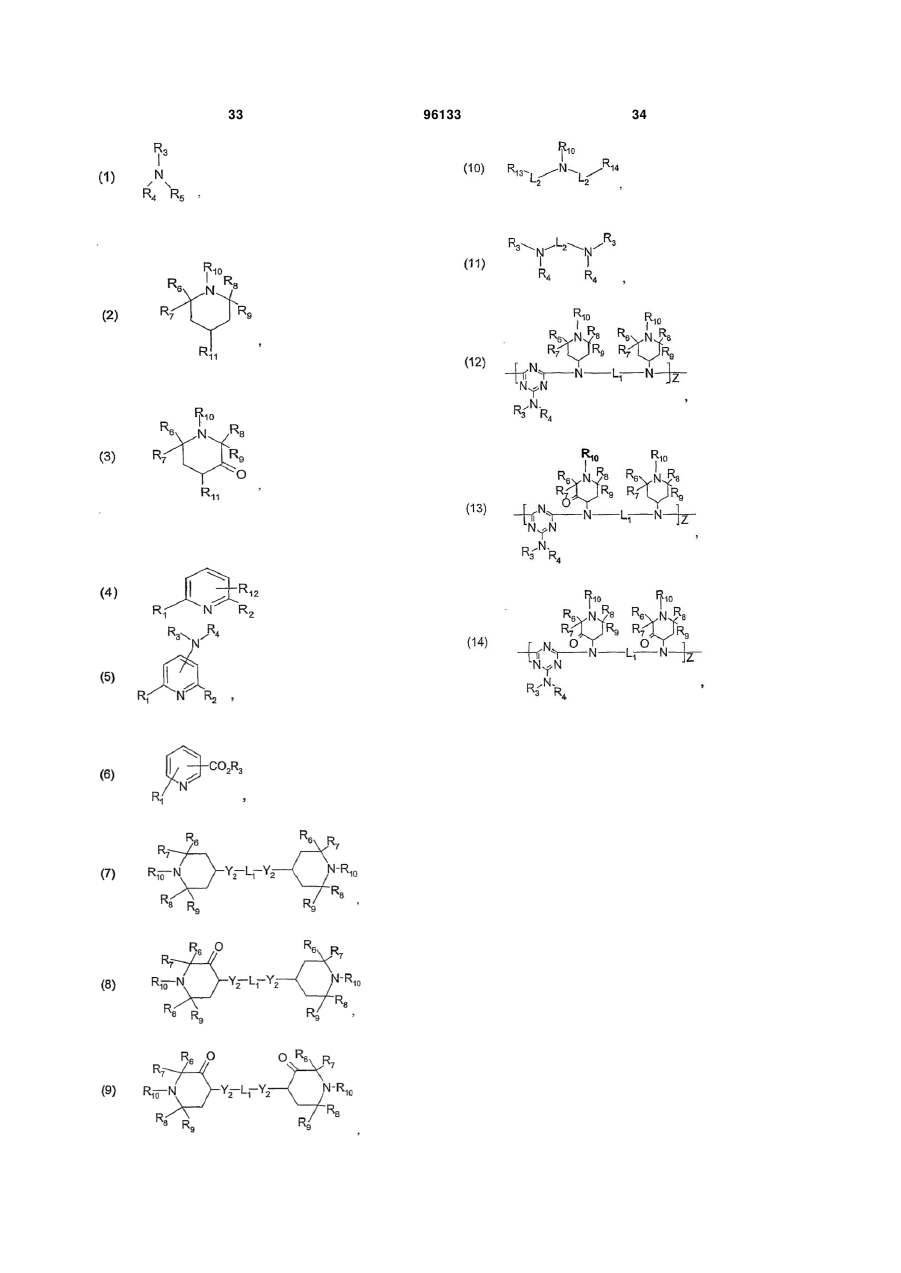

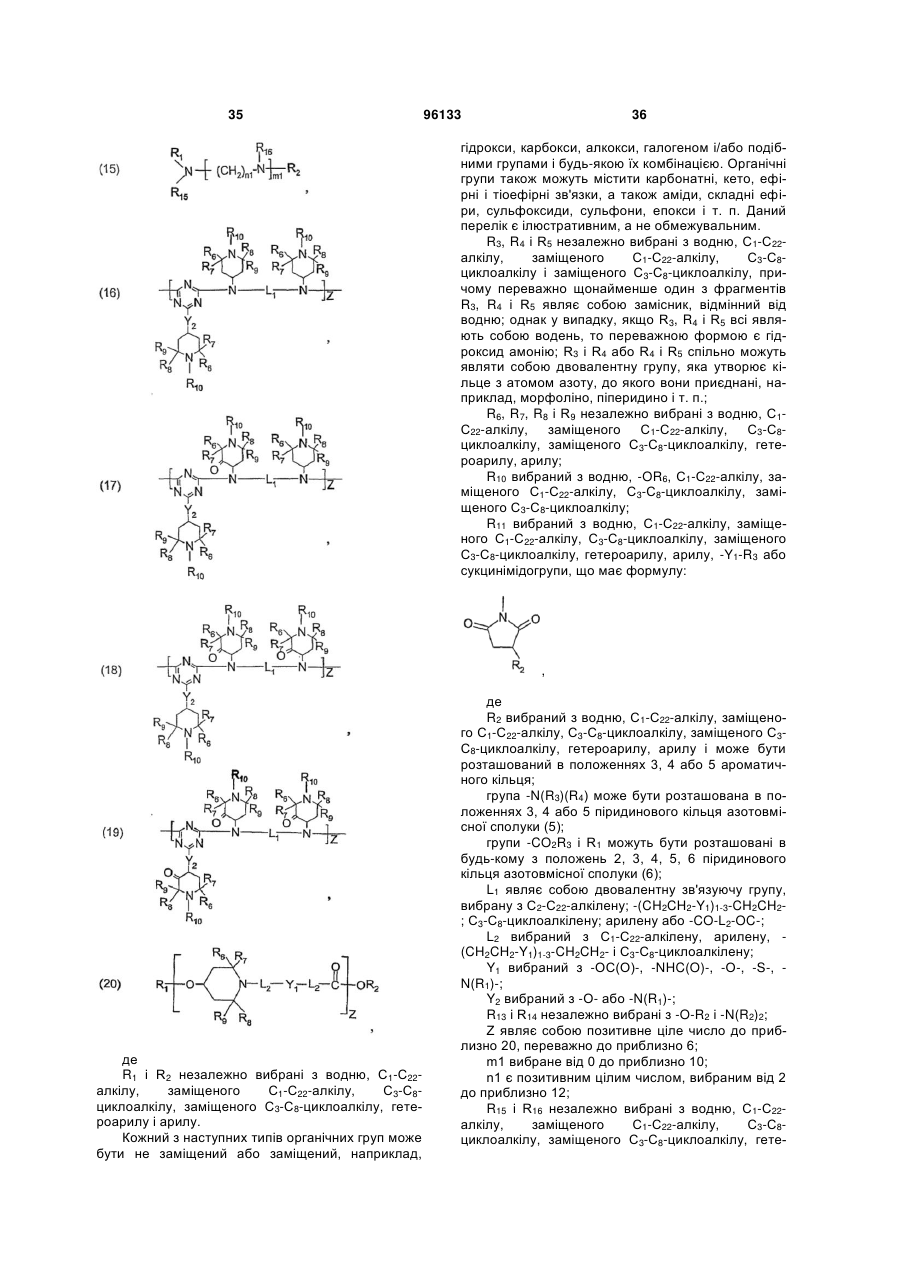

Формула / Реферат

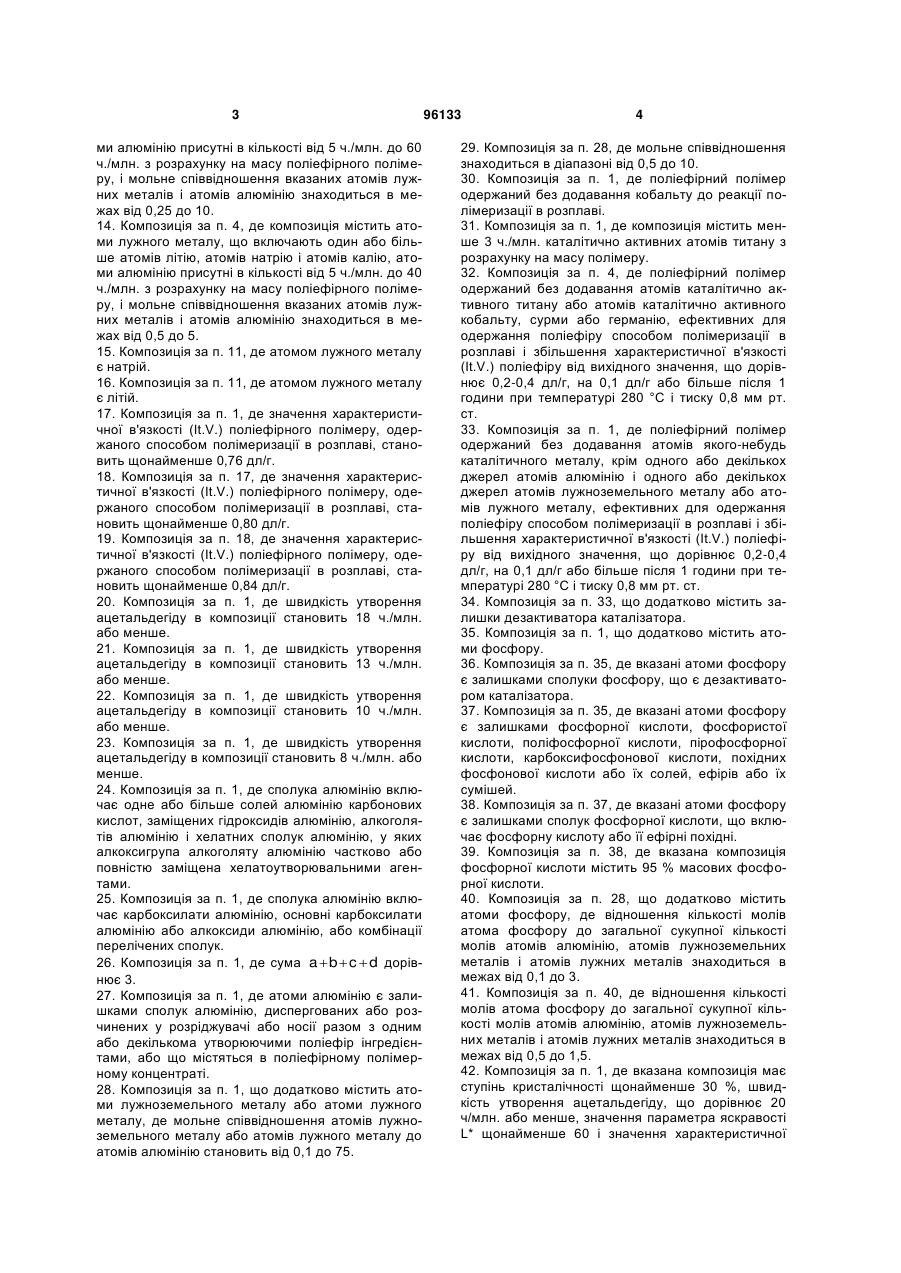

1. Поліефірна полімерна композиція, яка містить: поліефірний полімер, що містить повторювані ланки етилентерефталату або етиленнафталату, атоми алюмінію в кількості щонайменше 3 ч./млн. з розрахунку на масу полімеру і менше 5 ч./млн. каталітично активних атомів титану з розрахунку на масу полімеру, причому вказаний полімер має значення характеристичної в'язкості (It.V.), одержаний способом полімеризації в розплаві, щонайменше 0,72 дл/г, і залишковий вміст ацетальдегіду в частинках полімеру становить 10 ч./млн. або менше,

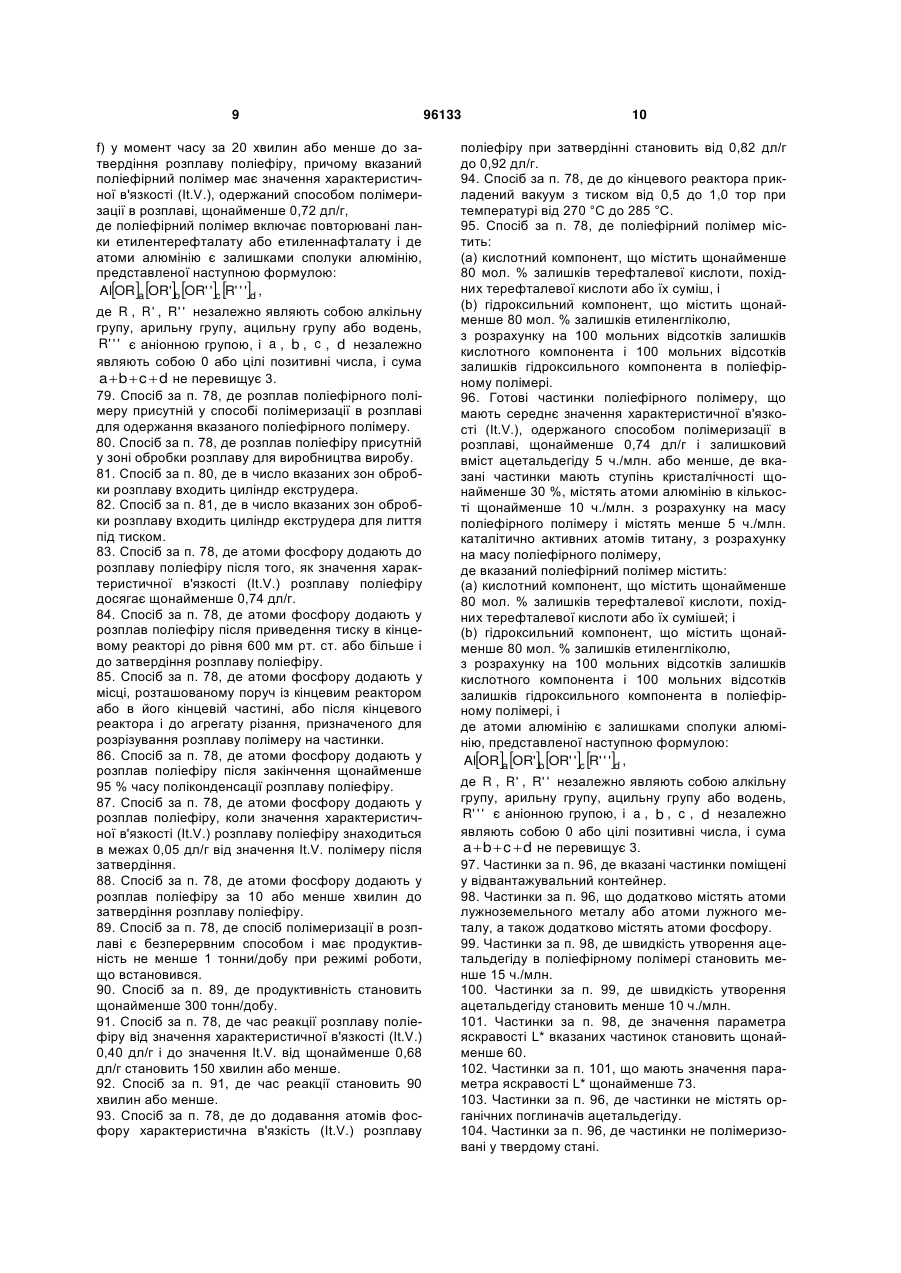

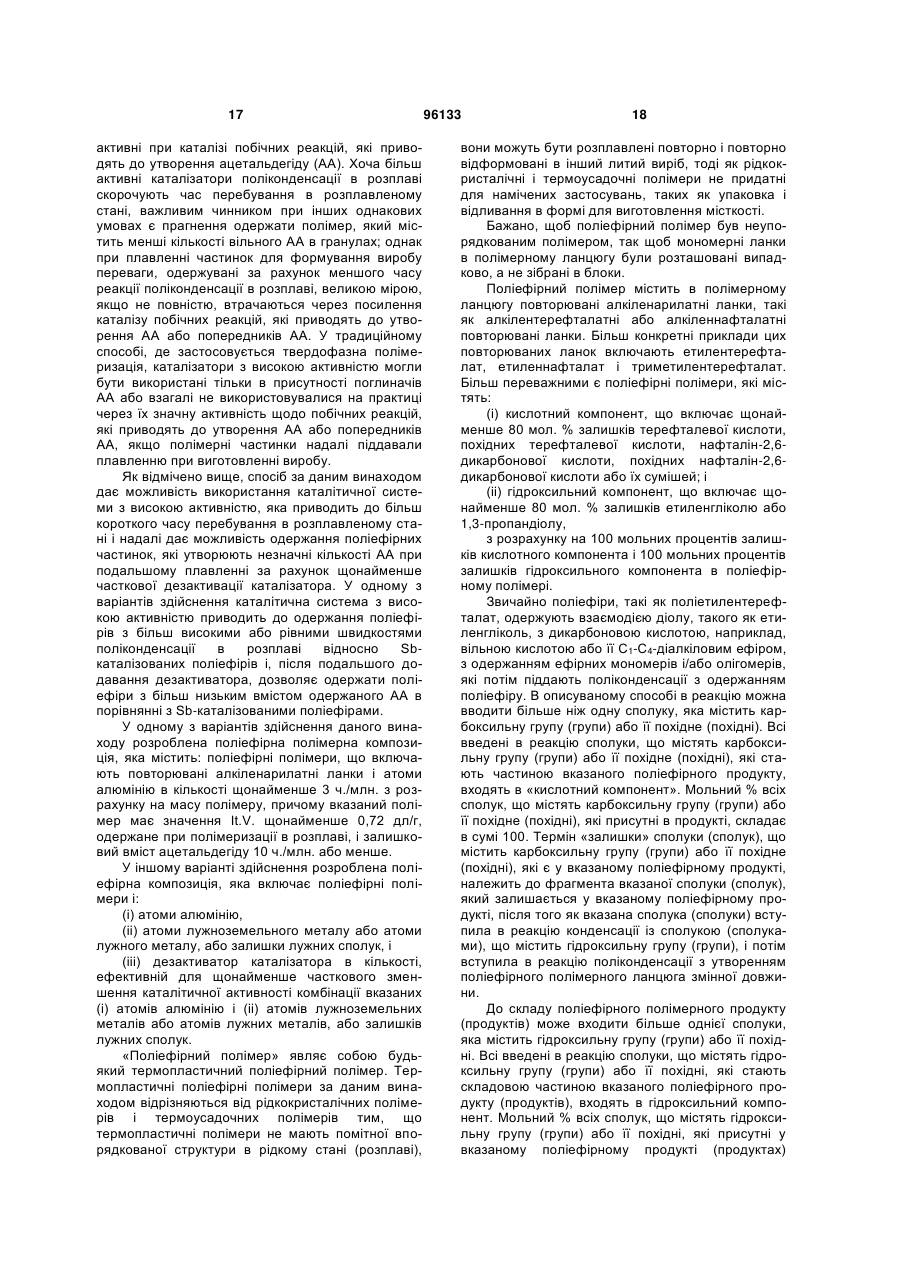

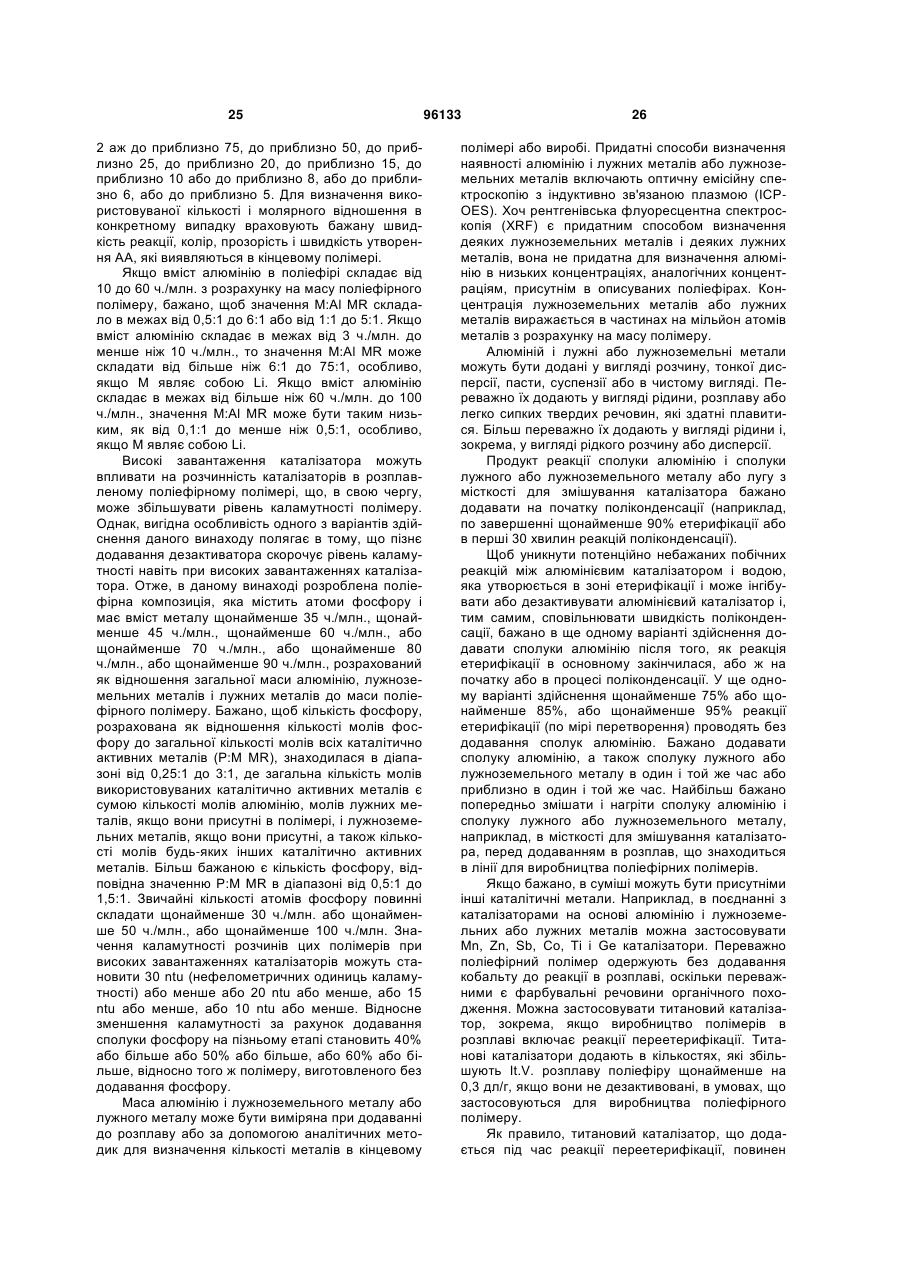

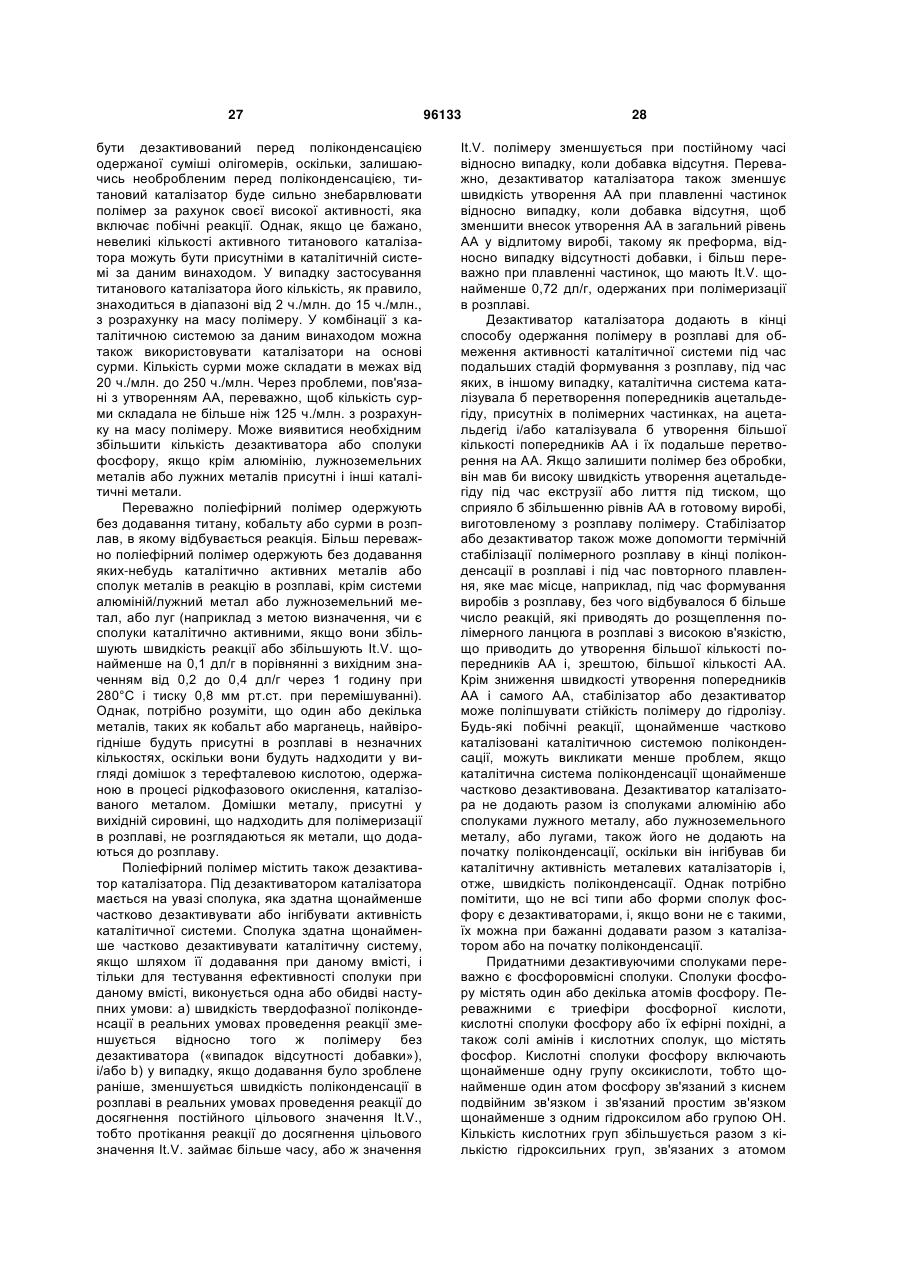

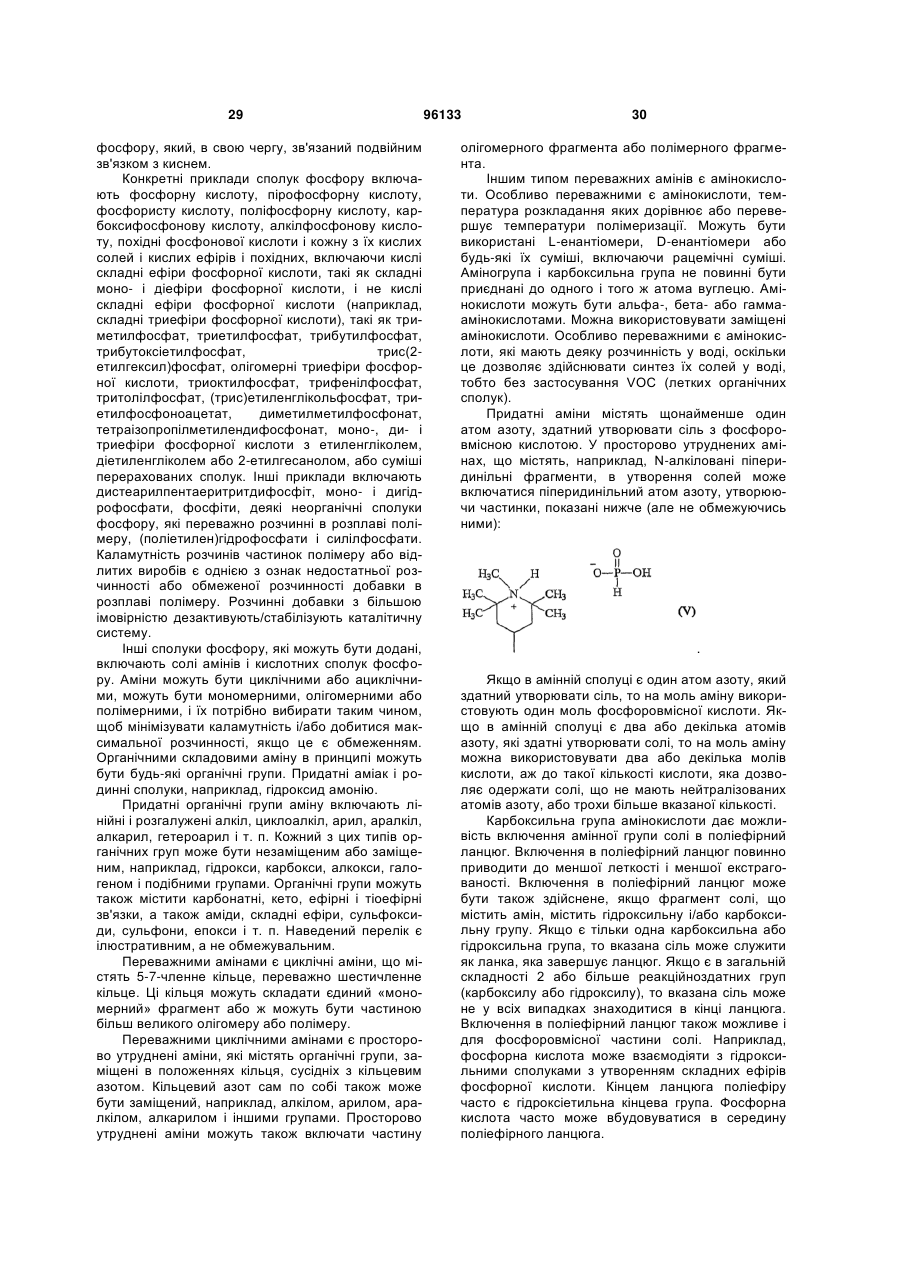

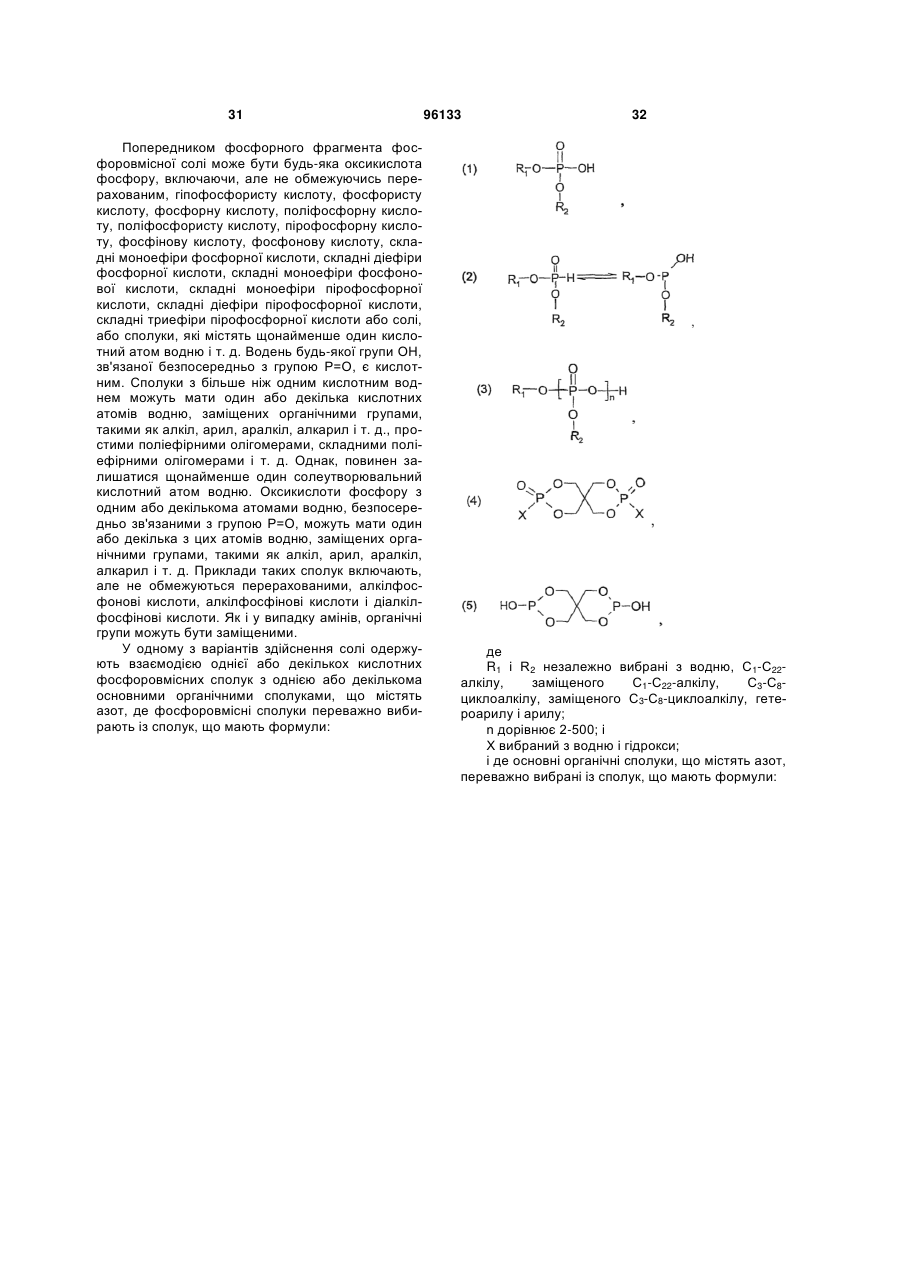

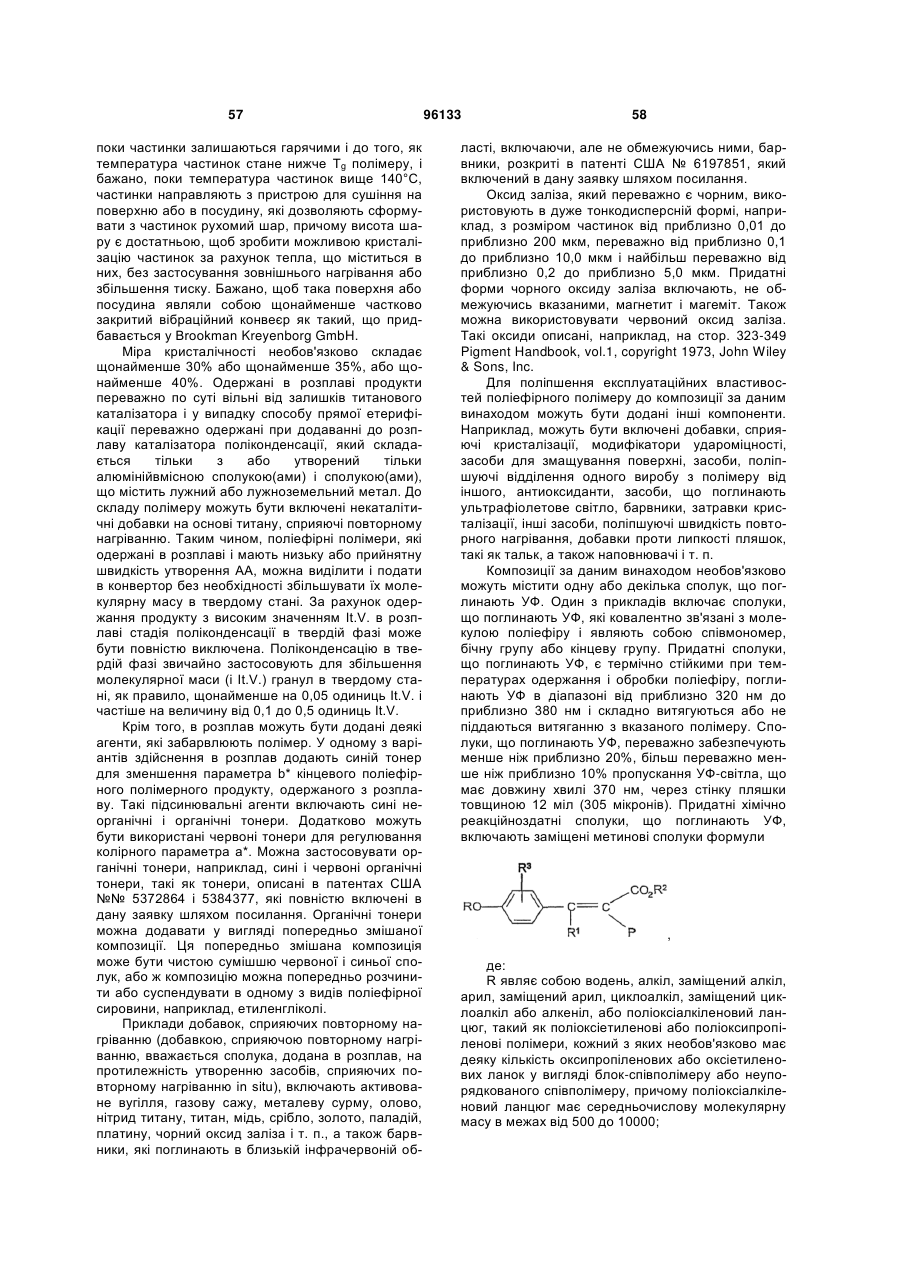

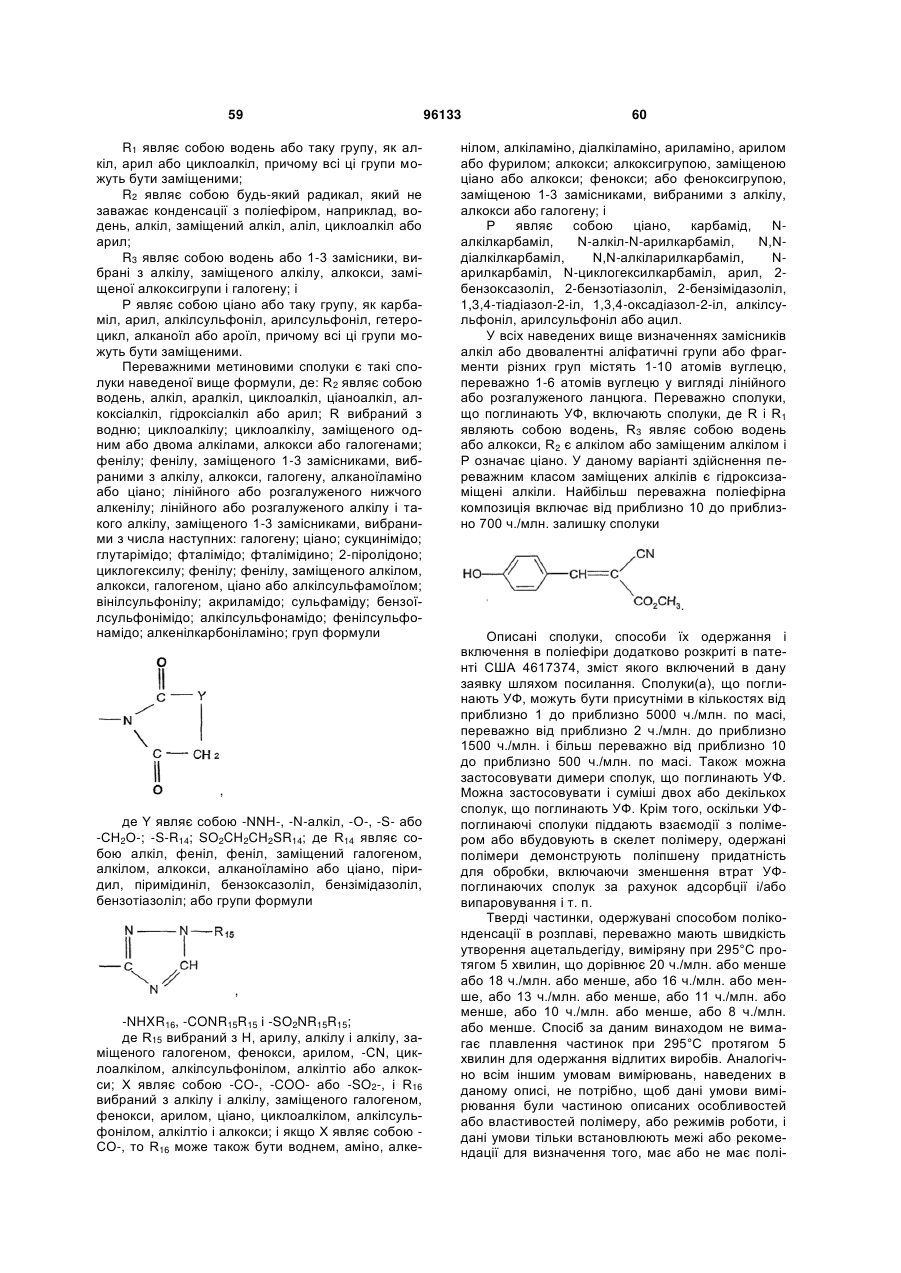

де атоми алюмінію є залишками сполуки алюмінію, представленої наступною формулою:

![]() ,

,

де ![]() ,

, ![]() ,

, ![]() незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень,

незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень, ![]() є аніонною групою, та

є аніонною групою, та ![]() ,

, ![]() ,

, ![]() ,

, ![]() незалежно являють собою 0 або цілі позитивні числа, і сума

незалежно являють собою 0 або цілі позитивні числа, і сума ![]() не перевищує 3.

не перевищує 3.

2. Композиція за п. 1, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти, нафталін-2,6-дикарбонової кислоти, похідних нафталін-2,6-дикарбонової кислоти або їх сумішей; і

(b) гідроксильний компонент, що містить щонайменше 80 мол. % залишків етиленгліколю, з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері.

3. Композиція за п. 2, де кислотний компонент містить щонайменше 90 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх суміш, і гідроксильний компонент містить щонайменше 90 мол. % залишків етиленгліколю.

4. Композиція за п. 3, де вказана композиція додатково містить атоми лужноземельного металу або атоми лужного металу.

5. Композиція за п. 4, де вказана композиція додатково містить атоми фосфору.

6. Композиція за п. 5, де атоми фосфору додані наприкінці поліконденсації, проведеної способом полімеризації в розплаві.

7. Композиція за п. 4, де атоми лужного металу включають атоми літію.

8. Композиція за п. 4, де атоми лужного металу включають атоми натрію.

9. Композиція за п. 4, де атоми лужного металу включають атоми калію.

10. Композиція за п. 4, де атоми алюмінію містяться в кількості від 3 ч./млн. до 100 ч./млн. з розрахунку на масу поліефірного полімеру.

11. Композиція за п. 10, де атоми алюмінію містяться в кількості від 5 ч./млн. до 60 ч./млн. з розрахунку на масу поліефірного полімеру.

12. Композиція за п. 4, де композиція містить атоми лужного металу, що включають один або більше атомів літію, атомів натрію і атомів калію, атоми алюмінію присутні в кількості від 3 ч./млн. до 100 ч./млн. з розрахунку на масу поліефірного полімеру і мольне співвідношення вказаних атомів лужних металів і атомів алюмінію знаходиться в межах від 0,1 до 75.

13. Композиція за п. 4, де композиція містить атоми лужного металу, що включають один або більше атомів літію, атомів натрію і атомів калію, атоми алюмінію присутні в кількості від 5 ч./млн. до 60 ч./млн. з розрахунку на масу поліефірного полімеру, і мольне співвідношення вказаних атомів лужних металів і атомів алюмінію знаходиться в межах від 0,25 до 10.

14. Композиція за п. 4, де композиція містить атоми лужного металу, що включають один або більше атомів літію, атомів натрію і атомів калію, атоми алюмінію присутні в кількості від 5 ч./млн. до 40 ч./млн. з розрахунку на масу поліефірного полімеру, і мольне співвідношення вказаних атомів лужних металів і атомів алюмінію знаходиться в межах від 0,5 до 5.

15. Композиція за п. 11, де атомом лужного металу є натрій.

16. Композиція за п. 11, де атомом лужного металу є літій.

17. Композиція за п. 1, де значення характеристичної в'язкості (It.V.) поліефірного полімеру, одержаного способом полімеризації в розплаві, становить щонайменше 0,76 дл/г.

18. Композиція за п. 17, де значення характеристичної в'язкості (It.V.) поліефірного полімеру, одержаного способом полімеризації в розплаві, становить щонайменше 0,80 дл/г.

19. Композиція за п. 18, де значення характеристичної в'язкості (It.V.) поліефірного полімеру, одержаного способом полімеризації в розплаві, становить щонайменше 0,84 дл/г.

20. Композиція за п. 1, де швидкість утворення ацетальдегіду в композиції становить 18 ч./млн. або менше.

21. Композиція за п. 1, де швидкість утворення ацетальдегіду в композиції становить 13 ч./млн. або менше.

22. Композиція за п. 1, де швидкість утворення ацетальдегіду в композиції становить 10 ч./млн. або менше.

23. Композиція за п. 1, де швидкість утворення ацетальдегіду в композиції становить 8 ч./млн. або менше.

24. Композиція за п. 1, де сполука алюмінію включає одне або більше солей алюмінію карбонових кислот, заміщених гідроксидів алюмінію, алкоголятів алюмінію і хелатних сполук алюмінію, у яких алкоксигрупа алкоголяту алюмінію частково або повністю заміщена хелатоутворювальними агентами.

25. Композиція за п. 1, де сполука алюмінію включає карбоксилати алюмінію, основні карбоксилати алюмінію або алкоксиди алюмінію, або комбінації перелічених сполук.

26. Композиція за п. 1, де сума ![]() дорівнює 3.

дорівнює 3.

27. Композиція за п. 1, де атоми алюмінію є залишками сполук алюмінію, диспергованих або розчинених у розріджувачі або носії разом з одним або декількома утворюючими поліефір інгредієнтами, або що містяться в поліефірному полімерному концентраті.

28. Композиція за п. 1, що додатково містить атоми лужноземельного металу або атоми лужного металу, де мольне співвідношення атомів лужноземельного металу або атомів лужного металу до атомів алюмінію становить від 0,1 до 75.

29. Композиція за п. 28, де мольне співвідношення знаходиться в діапазоні від 0,5 до 10.

30. Композиція за п. 1, де поліефірний полімер одержаний без додавання кобальту до реакції полімеризації в розплаві.

31. Композиція за п. 1, де композиція містить менше 3 ч./млн. каталітично активних атомів титану з розрахунку на масу полімеру.

32. Композиція за п. 4, де поліефірний полімер одержаний без додавання атомів каталітично активного титану або атомів каталітично активного кобальту, сурми або германію, ефективних для одержання поліефіру способом полімеризації в розплаві і збільшення характеристичної в'язкості (It.V.) поліефіру від вихідного значення, що дорівнює 0,2-0,4 дл/г, на 0,1 дл/г або більше після 1 години при температурі 280 °C і тиску 0,8 мм рт. ст.

33. Композиція за п. 1, де поліефірний полімер одержаний без додавання атомів якого-небудь каталітичного металу, крім одного або декількох джерел атомів алюмінію і одного або декількох джерел атомів лужноземельного металу або атомів лужного металу, ефективних для одержання поліефіру способом полімеризації в розплаві і збільшення характеристичної в'язкості (It.V.) поліефіру від вихідного значення, що дорівнює 0,2-0,4 дл/г, на 0,1 дл/г або більше після 1 години при температурі 280 °C і тиску 0,8 мм рт. ст.

34. Композиція за п. 33, що додатково містить залишки дезактиватора каталізатора.

35. Композиція за п. 1, що додатково містить атоми фосфору.

36. Композиція за п. 35, де вказані атоми фосфору є залишками сполуки фосфору, що є дезактиватором каталізатора.

37. Композиція за п. 35, де вказані атоми фосфору є залишками фосфорної кислоти, фосфористої кислоти, поліфосфорної кислоти, пірофосфорної кислоти, карбоксифосфонової кислоти, похідних фосфонової кислоти або їх солей, ефірів або їх сумішей.

38. Композиція за п. 37, де вказані атоми фосфору є залишками сполук фосфорної кислоти, що включає фосфорну кислоту або її ефірні похідні.

39. Композиція за п. 38, де вказана композиція фосфорної кислоти містить 95 % масових фосфорної кислоти.

40. Композиція за п. 28, що додатково містить атоми фосфору, де відношення кількості молів атома фосфору до загальної сукупної кількості молів атомів алюмінію, атомів лужноземельних металів і атомів лужних металів знаходиться в межах від 0,1 до 3.

41. Композиція за п. 40, де відношення кількості молів атома фосфору до загальної сукупної кількості молів атомів алюмінію, атомів лужноземельних металів і атомів лужних металів знаходиться в межах від 0,5 до 1,5.

42. Композиція за п. 1, де вказана композиція має ступінь кристалічності щонайменше 30 %, швидкість утворення ацетальдегіду, що дорівнює 20 ч/млн. або менше, значення параметра яскравості L* щонайменше 60 і значення характеристичної в'язкості (It.V.), одержане способом полімеризації в розплаві, щонайменше 0,76 дл/г.

43. Композиція за п. 42, де вказана композиція має швидкість утворення ацетальдегіду, що дорівнює 15 ч./млн. або менше.

44. Композиція за п. 1, де вказана композиція має ступінь кристалічності щонайменше 40 % і швидкість утворення ацетальдегіду, що дорівнює 10 ч./ млн. або менше.

45. Композиція за п. 1, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 90 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти, нафталін-2,6-дикарбонової кислоти, похідних нафталін-2,6-дикарбонової кислоти або їх сумішей; і

(b) гідроксильний компонент, що містить щонайменше 90 мол. % залишків етиленгліколю, з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері, і кількість атомів алюмінію знаходиться в діапазоні від 3 ч./млн. до 100 ч./млн. з розрахунку на масу поліефірного полімеру, причому вказана композиція додатково містить атоми лужноземельного металу або атоми лужного металу і атоми фосфору, мольне співвідношення атомів лужноземельного металу або атомів лужного металу і атомів алюмінію знаходиться у діапазоні від 0,1 до 10, і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію, атомів лужноземельного металу і атомів лужних металів знаходиться в діапазоні від 0,1 до 3.

46. Композиція за п. 45, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 95 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх суміш; і

(b) гідроксильний компонент, що містить щонайменше 95 мол. % залишків етиленгліколю, з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері, і кількість атомів алюмінію знаходиться в діапазоні від 7 ч./млн. до 60 ч./млн. з розрахунку на масу поліефірного полімеру, мольне співвідношення атомів лужноземельного металу або атомів лужного металу і алюмінію знаходиться в діапазоні від 0,5 до 5, і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію, атомів лужноземельного металу і атомів лужних металів знаходиться в діапазоні від 0,3 до 2.

47. Композиція за п. 46, де кількість атомів алюмінію знаходиться в діапазоні від 10 ч./млн. до 40 ч./млн. з розрахунку на масу поліефірного полімеру, мольне співвідношення атомів лужноземельного металу або атомів лужного металу і алюмінію знаходиться в діапазоні від 0,5 до 5, і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію, атомів лужноземельного металу і атомів лужних металів знаходиться в діапазоні від 0,5 до 1,5.

48. Преформа пляшки, одержана з композиції за будь-яким з пп. 1-47.

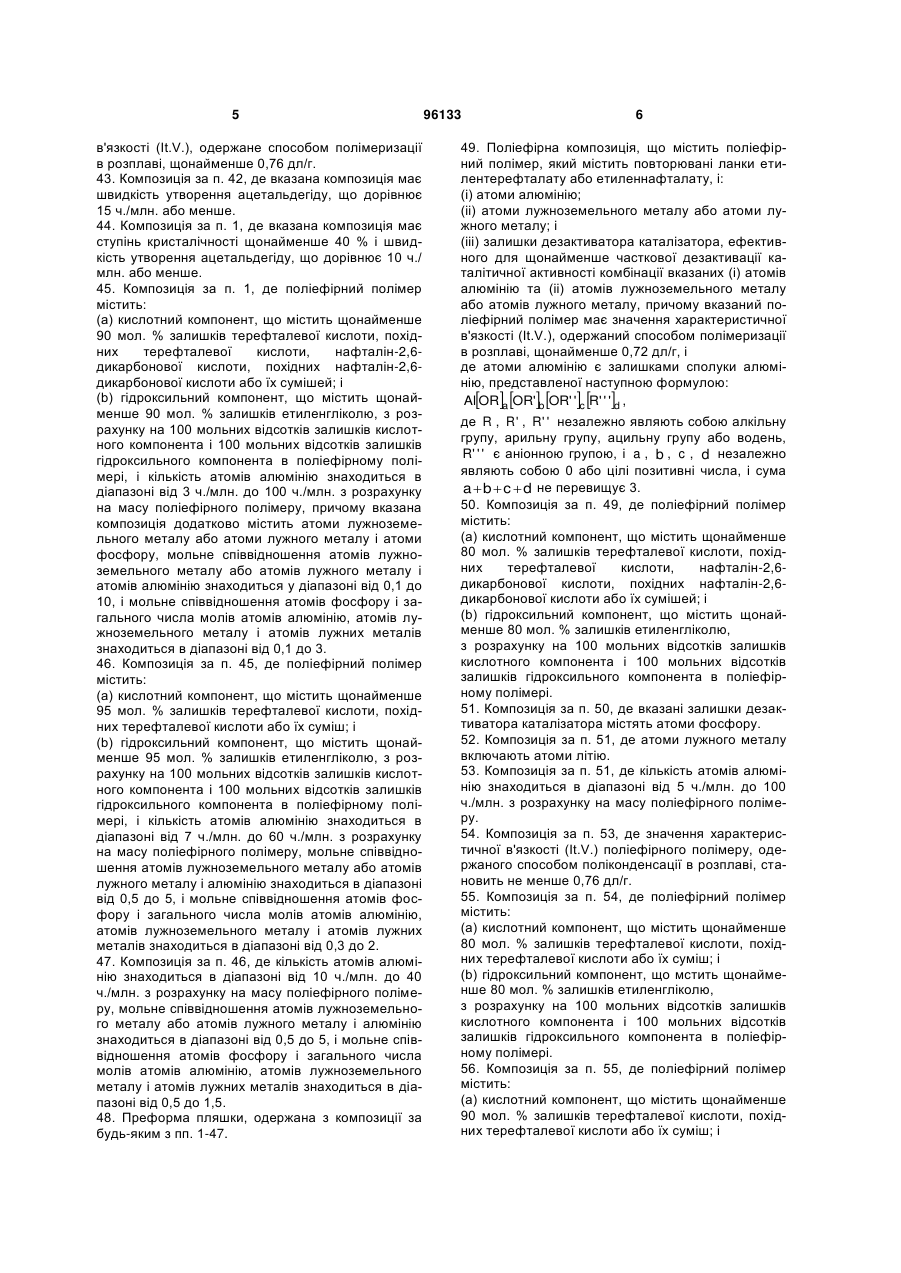

49. Поліефірна композиція, що містить поліефірний полімер, який містить повторювані ланки етилентерефталату або етиленнафталату, і:

(і) атоми алюмінію;

(іі) атоми лужноземельного металу або атоми лужного металу; і

(ііі) залишки дезактиватора каталізатора, ефективного для щонайменше часткової дезактивації каталітичної активності комбінації вказаних (і) атомів алюмінію та (іі) атомів лужноземельного металу або атомів лужного металу, причому вказаний поліефірний полімер має значення характеристичної в'язкості (It.V.), одержаний способом полімеризації в розплаві, щонайменше 0,72 дл/г, і

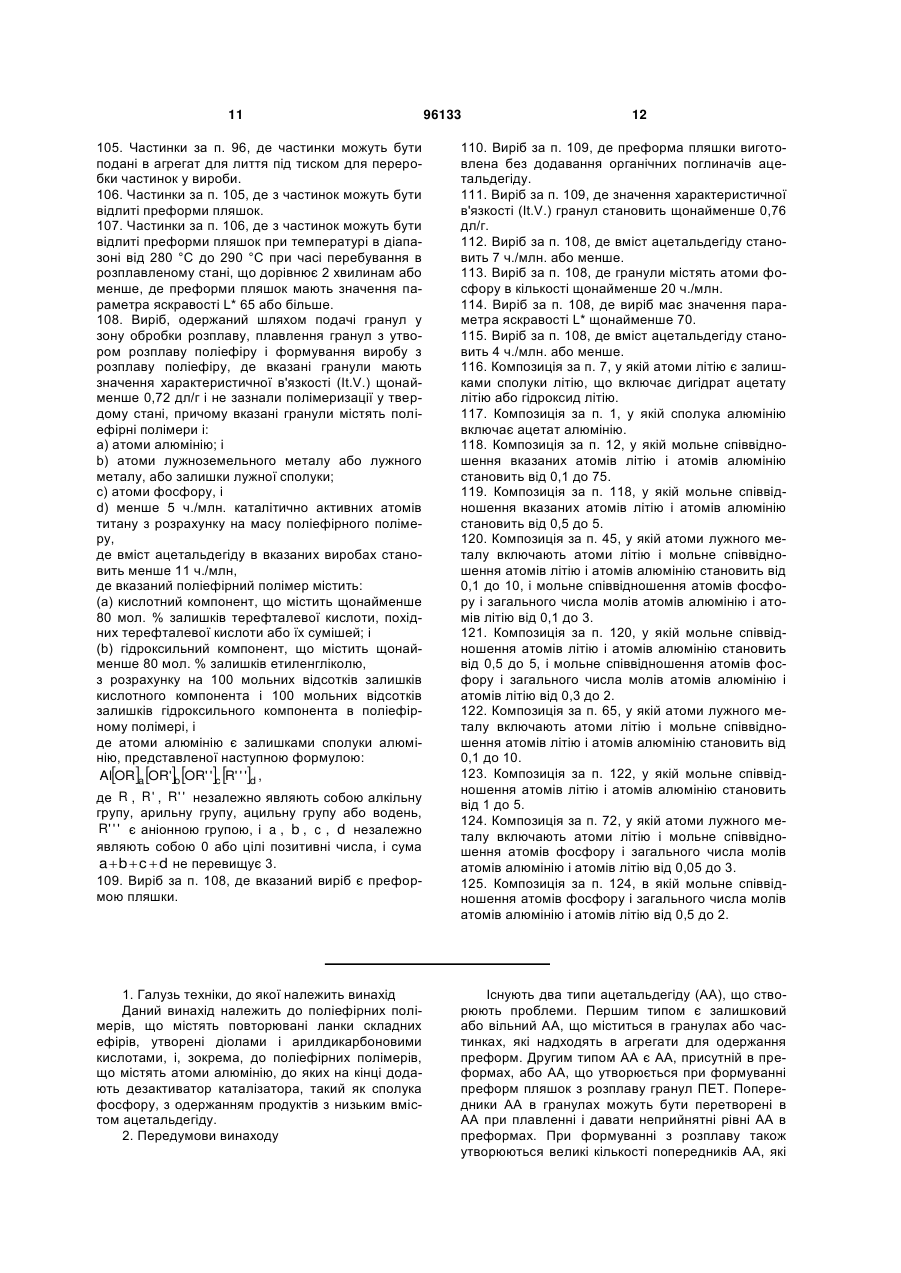

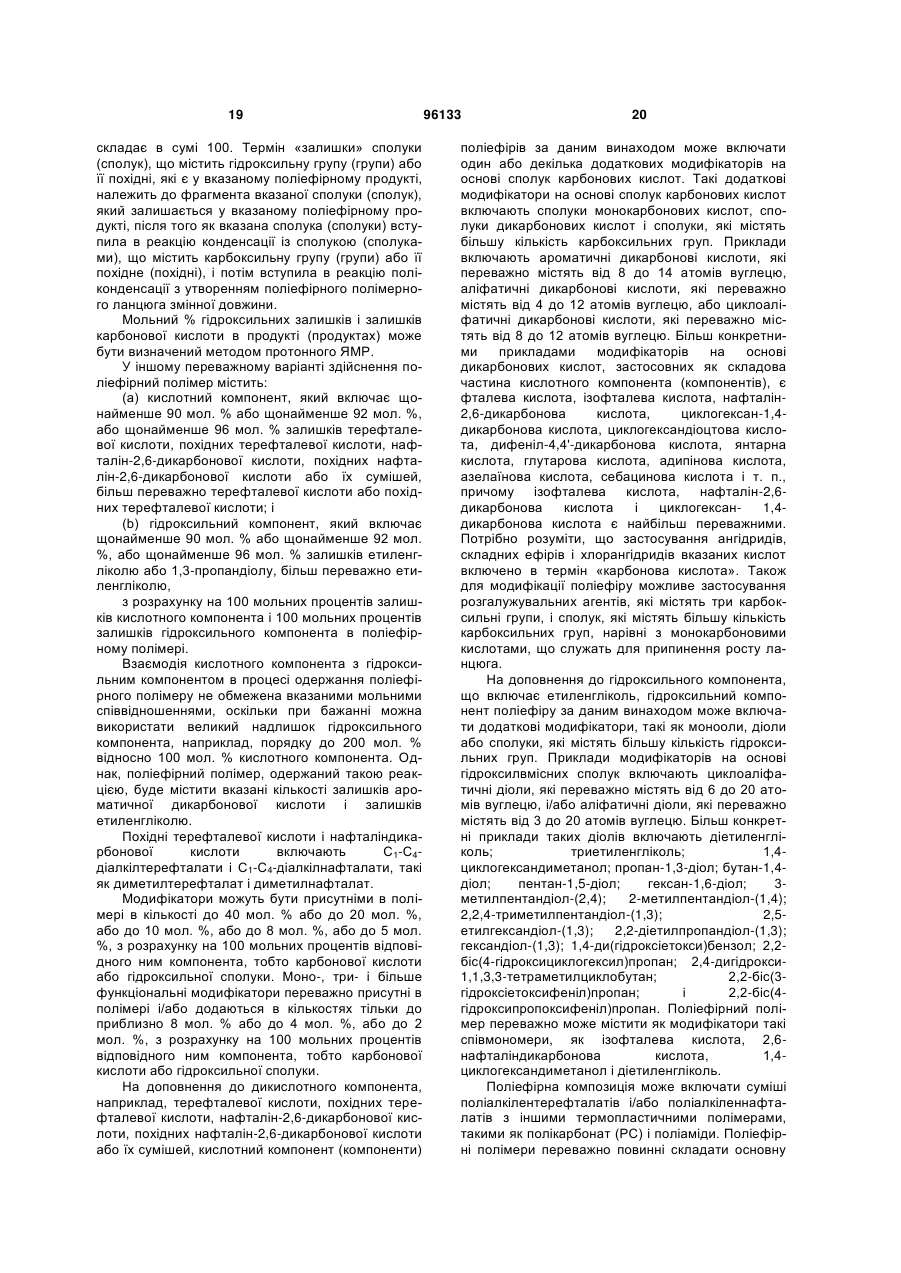

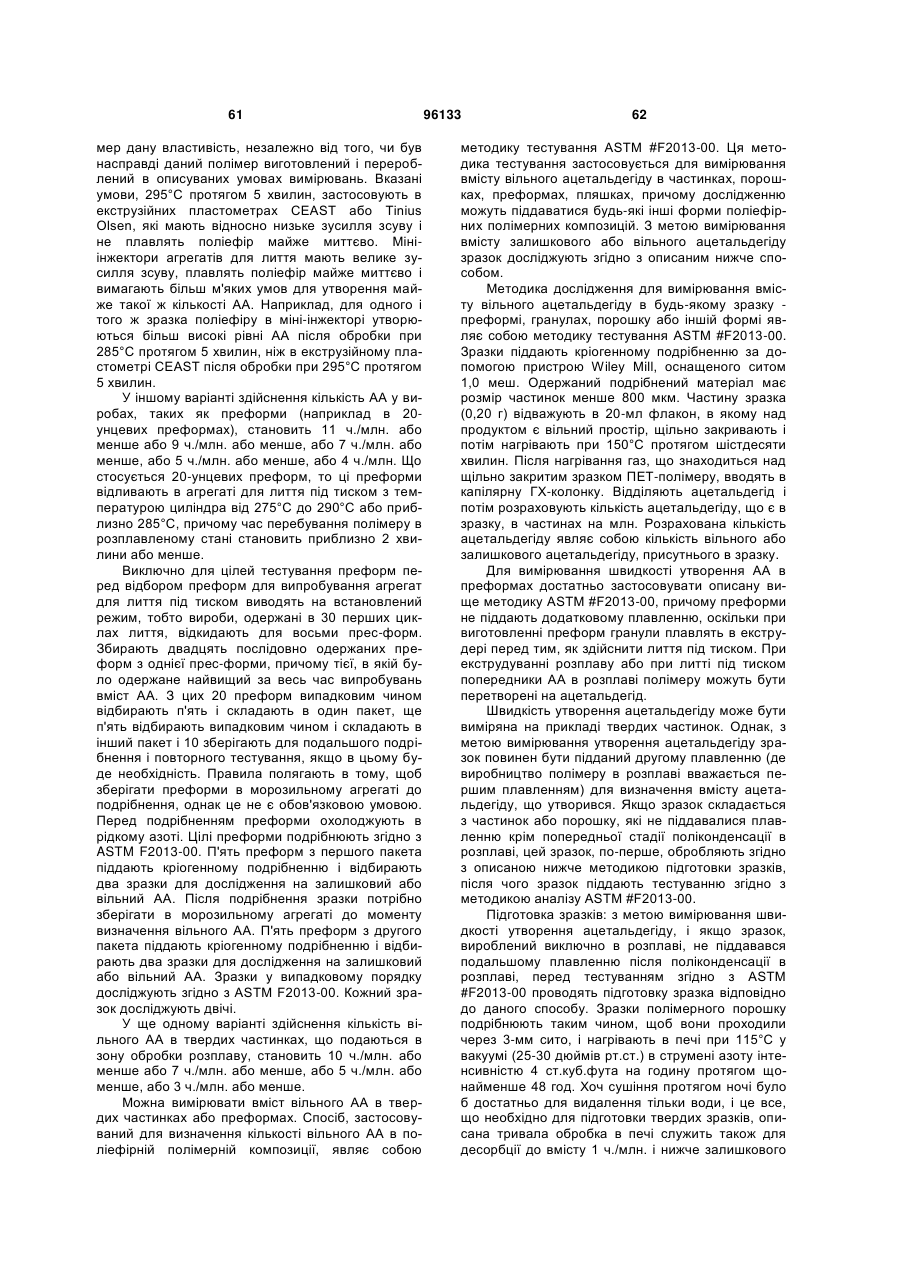

де атоми алюмінію є залишками сполуки алюмінію, представленої наступною формулою:

![]() ,

,

де ![]() ,

, ![]() ,

, ![]() незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень,

незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень, ![]() є аніонною групою, і

є аніонною групою, і ![]() ,

, ![]() ,

, ![]() ,

, ![]() незалежно являють собою 0 або цілі позитивні числа, і сума

незалежно являють собою 0 або цілі позитивні числа, і сума ![]() не перевищує 3.

не перевищує 3.

50. Композиція за п. 49, де поліефірний полімер містить:

(а) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти, нафталін-2,6-дикарбонової кислоти, похідних нафталін-2,6-дикарбонової кислоти або їх сумішей; і

(b) гідроксильний компонент, що містить щонайменше 80 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері.

51. Композиція за п. 50, де вказані залишки дезактиватора каталізатора містять атоми фосфору.

52. Композиція за п. 51, де атоми лужного металу включають атоми літію.

53. Композиція за п. 51, де кількість атомів алюмінію знаходиться в діапазоні від 5 ч./млн. до 100 ч./млн. з розрахунку на масу поліефірного полімеру.

54. Композиція за п. 53, де значення характеристичної в'язкості (It.V.) поліефірного полімеру, одержаного способом поліконденсації в розплаві, становить не менше 0,76 дл/г.

55. Композиція за п. 54, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх суміш; і

(b) гідроксильний компонент, що мстить щонайменше 80 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері.

56. Композиція за п. 55, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 90 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх суміш; і

(b) гідроксильний компонент, що містить щонайменше 90 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері.

57. Композиція за п. 50, де залишки дезактиватора каталізатора включають атоми фосфору в кількості від 10 ч./млн. до 300 ч./млн.

58. Композиція за п. 49, де значення характеристичної в'язкості (It.V.) поліефірних полімерів, одержаних способом полімеризації в розплаві, становить щонайменше 0,76 дл/г.

59. Композиція за п. 49, що має швидкість утворення ацетальдегіду 18 ч./млн. або менше.

60. Композиція за п. 49, що має швидкість утворення ацетальдегіду 13 ч./млн. або менше.

61. Композиція за п. 49, що має швидкість утворення ацетальдегіду 10 ч./млн. або менше.

62. Композиція за п. 49, де в число сполук алюмінію входять солі алюмінію карбонових кислот, заміщені гидроксиди алюмінію, алкоголяти алюмінію або хелатні сполуки алюмінію, у яких алкоксигрупа алкоголяту алюмінію частково або повністю заміщена хелатоутворювальним агентом.

63. Композиція за п. 49, де в число сполук алюмінію входять карбоксилати алюмінію, алкоголяти алюмінію, заміщені гідроксиди алюмінію або комбінації перелічених сполук.

64. Композиція за п. 49, де атоми алюмінію є залишками сполук алюмінію, розчинених, суспендованих або диспергованих у розріджувачі або носії разом з одним або декількома утворюючими поліефір інгредієнтами, або що містяться у твердому концентраті поліефірного полімеру.

65. Композиція за п. 49, де мольне співвідношення атомів лужноземельного металу або атомів лужного металу і атомів алюмінію знаходиться в межах від 0,1 до 10.

66. Композиція за п. 65, де мольне співвідношення атомів лужноземельного металу або атомів лужного металу і атомів алюмінію знаходиться в межах від 1 до 5.

67. Композиція за п. 49, де поліефірний полімер одержаний без додавання кобальту до реакції полімеризації в розплаві.

68. Композиція за п. 49, де поліефірний полімер одержаний без додавання після етерифікації каталітично активних атомів титану або каталітично активних атомів кобальту, сурми або германію, які ефективні для каталізу одержання поліефірного полімеру способом полімеризації в розплаві і збільшують характеристичну в'язкість (It.V.) поліефіру на 0,1 дл/г або більше відносно вихідного значення It.V. поліефірного полімеру в межах від 0,2 дл/г до 0,4 дл/г після 1 години при температурі 280 °C і тиску 0,8 мм рт. ст.

69. Композиція за п. 49, де поліефірний полімер одержаний без додавання атомів якого-небудь каталітичного металу, крім однієї або декількох сполук алюмінію, що включають атоми алюмінію, і однієї або декількох сполук лужноземельного металу, що включають атоми лужноземельного металу, або сполук лужного металу, що включають атоми лужного металу, у реакцію полімеризації в розплаві.

70. Композиція за п. 49, де вказані каталітичні залишки дезактиватора включають залишки кислотних сполук фосфору або їх ефірні похідні, або суміші цих сполук.

71. Композиція за п. 70, де в число вказаних кислотних сполук фосфору входять фосфорна кислота, пірофосфорна кислота, фосфориста кислота, поліфосфорна кислота, карбоксифосфонові кислоти, похідні фосфонової кислоти або їх солі, ефіри або суміші вказаних сполук.

72. Композиція за п. 71, де сполуки фосфорної кислоти містять атоми фосфору, і мольне співвідношення атомів фосфору і загальної сукупної кількості атомів алюмінію, атомів лужноземельних металів і атомів лужних металів знаходиться в діапазоні від 0,05 до 3,0.

73. Композиція за п. 72, де мольне співвідношення атомів фосфору і загальної сукупної кількості атомів алюмінію, атомів лужноземельних металів і атомів лужних металів знаходиться в діапазоні від 0,5 до 2,0.

74. Композиція за п. 49, що має швидкість утворення ацетальдегіду 15 ч./млн. або менше, значення параметра яскравості L* щонайменше 60 і значення характеристичної в'язкості (It.V.) поліефірного полімеру, одержаного способом полімеризації в розплаві, щонайменше 0,76 дл/г.

75. Преформа пляшки, одержана з композиції за будь-яким з пп. 49-74.

76. Преформа пляшки за п. 75, де залишковий вміст ацетальдегіду в преформі пляшки становить 8 ч./млн. або менше.

77. Преформа пляшки за п. 76, де залишковий вміст ацетальдегіду в преформі пляшки становить 6 ч./млн. або менше.

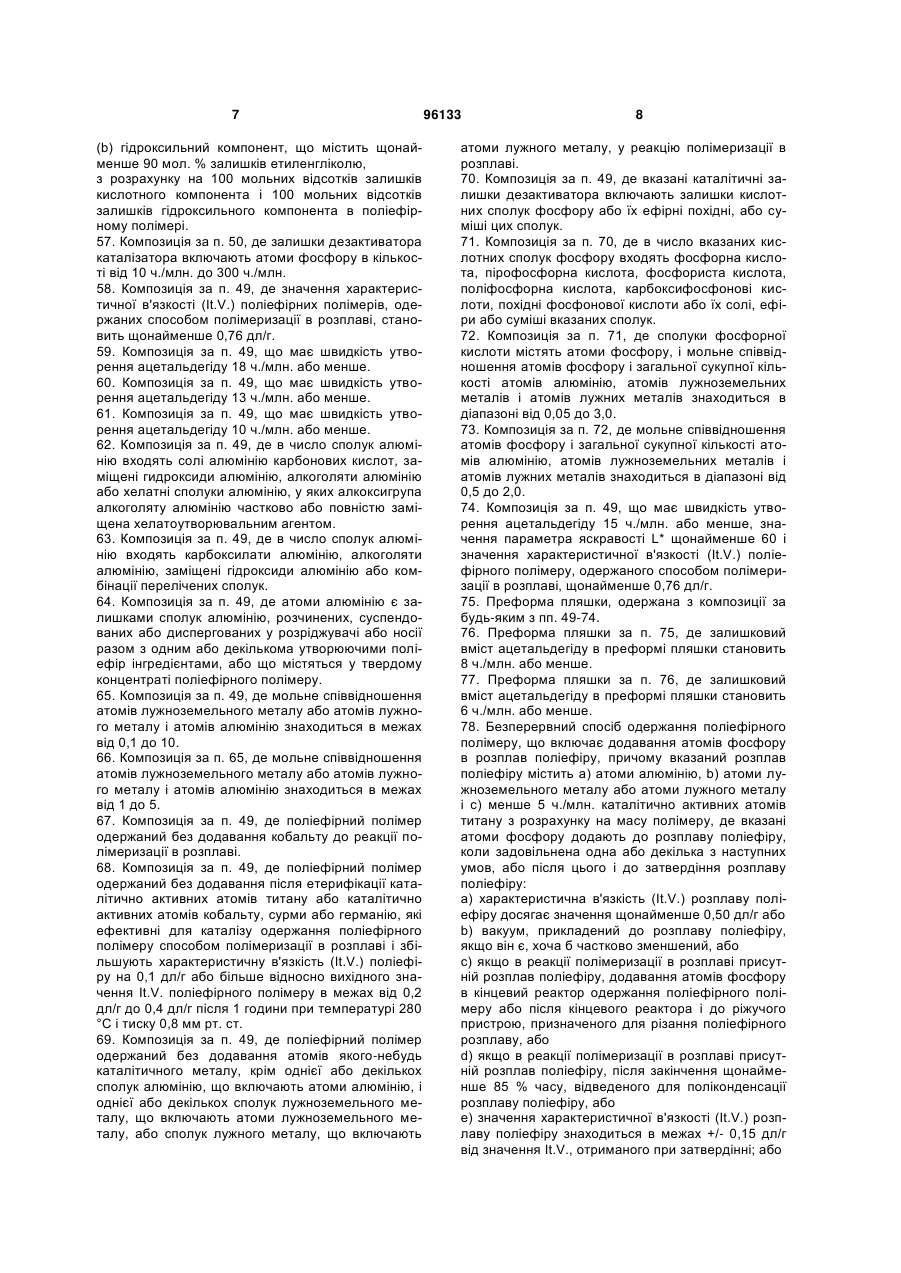

78. Безперервний спосіб одержання поліефірного полімеру, що включає додавання атомів фосфору в розплав поліефіру, причому вказаний розплав поліефіру містить а) атоми алюмінію, b) атоми лужноземельного металу або атоми лужного металу і с) менше 5 ч./млн. каталітично активних атомів титану з розрахунку на масу полімеру, де вказані атоми фосфору додають до розплаву поліефіру, коли задовільнена одна або декілька з наступних умов, або після цього і до затвердіння розплаву поліефіру:

a) характеристична в'язкість (It.V.) розплаву поліефіру досягає значення щонайменше 0,50 дл/г або

b) вакуум, прикладений до розплаву поліефіру, якщо він є, хоча б частково зменшений, або

c) якщо в реакції полімеризації в розплаві присутній розплав поліефіру, додавання атомів фосфору в кінцевий реактор одержання поліефірного полімеру або після кінцевого реактора і до ріжучого пристрою, призначеного для різання поліефірного розплаву, або

d) якщо в реакції полімеризації в розплаві присутній розплав поліефіру, після закінчення щонайменше 85 % часу, відведеного для поліконденсації розплаву поліефіру, або

e) значення характеристичної в'язкості (It.V.) розплаву поліефіру знаходиться в межах +/- 0,15 дл/г від значення It.V., отриманого при затвердінні; або

f) у момент часу за 20 хвилин або менше до затвердіння розплаву поліефіру, причому вказаний поліефірний полімер має значення характеристичної в'язкості (It.V.), одержаний способом полімеризації в розплаві, щонайменше 0,72 дл/г,

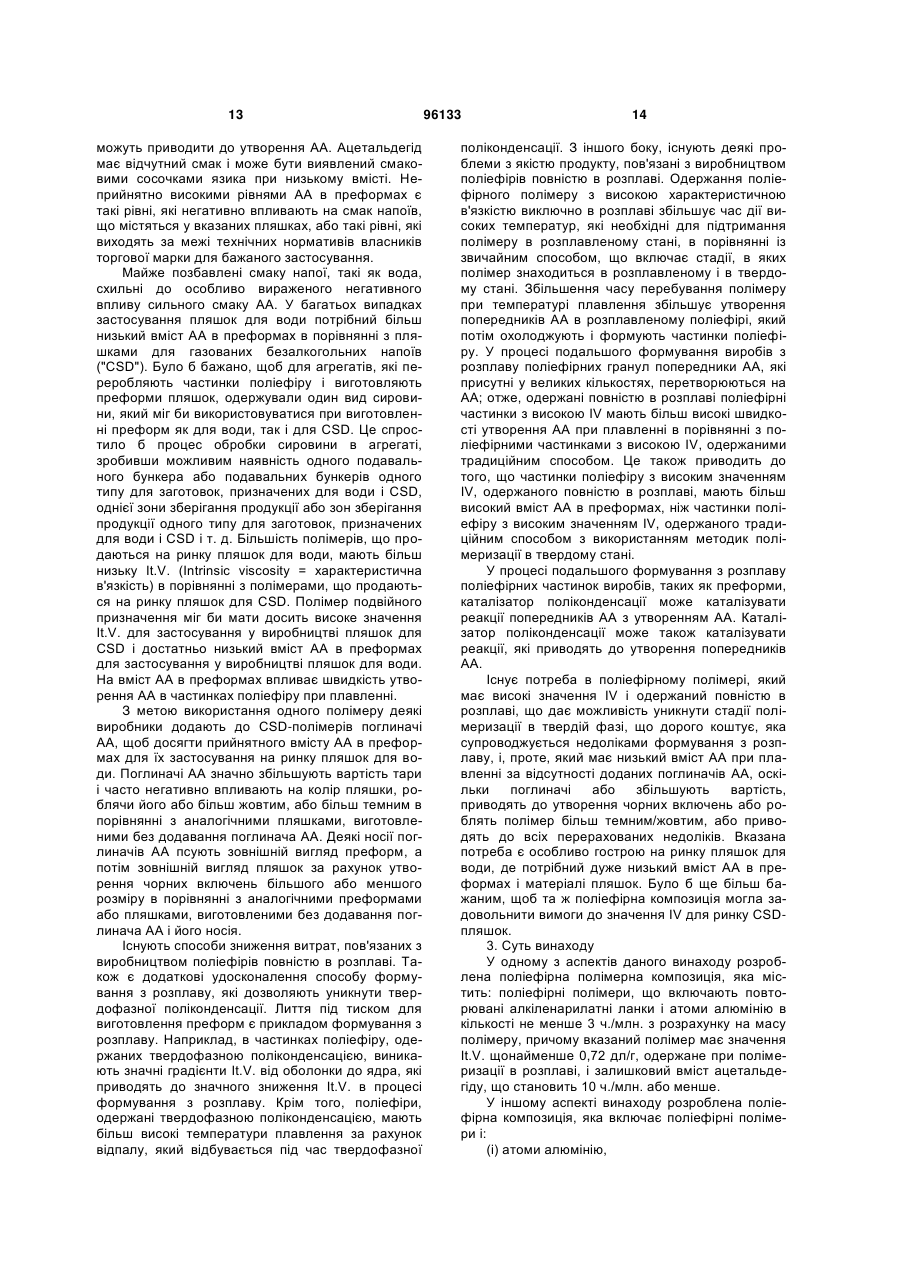

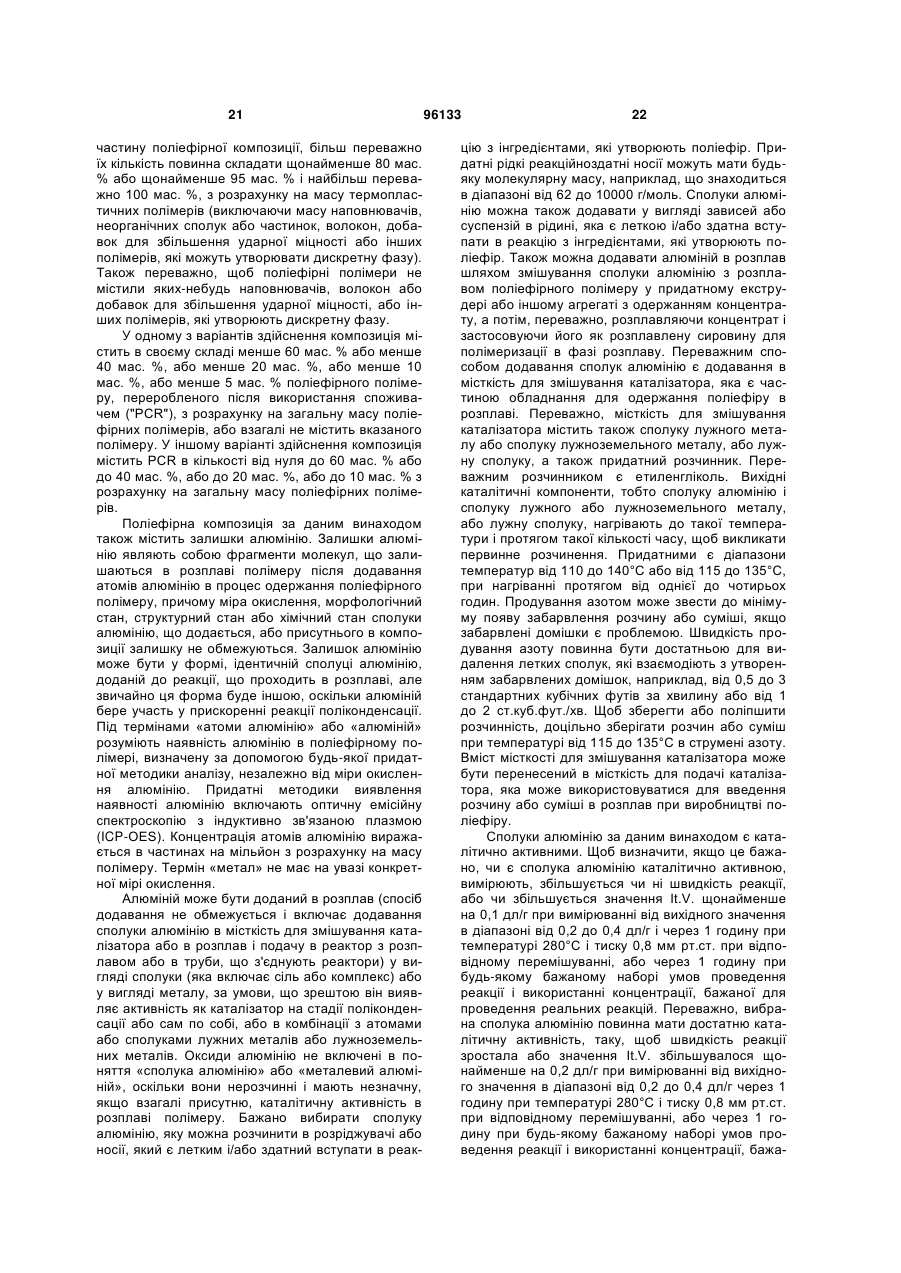

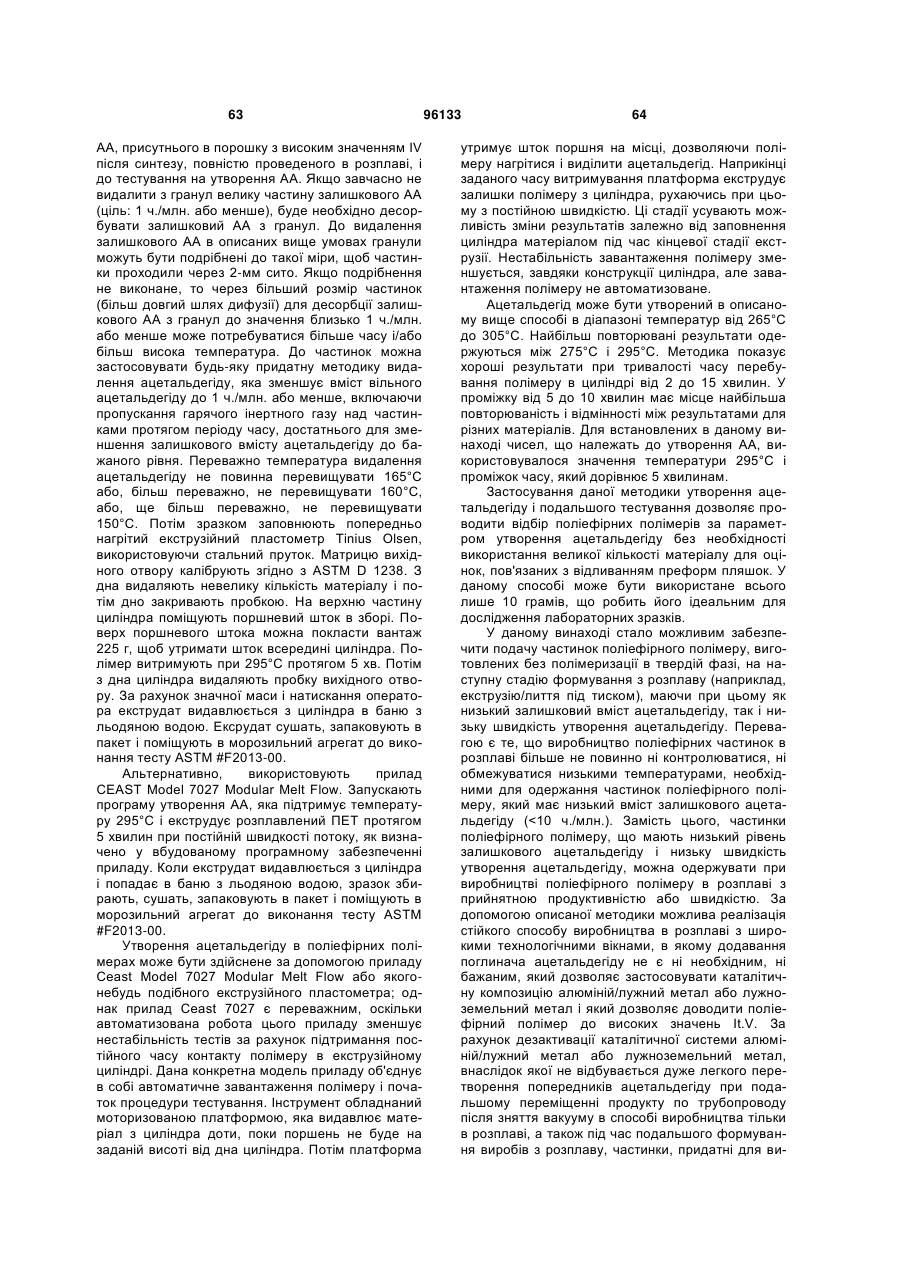

де поліефірний полімер включає повторювані ланки етилентерефталату або етиленнафталату і де атоми алюмінію є залишками сполуки алюмінію, представленої наступною формулою:

![]() ,

,

де ![]() ,

, ![]() ,

, ![]() незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень,

незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень, ![]() є аніонною групою, і

є аніонною групою, і ![]() ,

, ![]() ,

, ![]() ,

, ![]() незалежно являють собою 0 або цілі позитивні числа, і сума

незалежно являють собою 0 або цілі позитивні числа, і сума ![]() не перевищує 3.

не перевищує 3.

79. Спосіб за п. 78, де розплав поліефірного полімеру присутній у способі полімеризації в розплаві для одержання вказаного поліефірного полімеру.

80. Спосіб за п. 78, де розплав поліефіру присутній у зоні обробки розплаву для виробництва виробу.

81. Спосіб за п. 80, де в число вказаних зон обробки розплаву входить циліндр екструдера.

82. Спосіб за п. 81, де в число вказаних зон обробки розплаву входить циліндр екструдера для лиття під тиском.

83. Спосіб за п. 78, де атоми фосфору додають до розплаву поліефіру після того, як значення характеристичної в'язкості (It.V.) розплаву поліефіру досягає щонайменше 0,74 дл/г.

84. Спосіб за п. 78, де атоми фосфору додають у розплав поліефіру після приведення тиску в кінцевому реакторі до рівня 600 мм рт. ст. або більше і до затвердіння розплаву поліефіру.

85. Спосіб за п. 78, де атоми фосфору додають у місці, розташованому поруч із кінцевим реактором або в його кінцевій частині, або після кінцевого реактора і до агрегату різання, призначеного для розрізування розплаву полімеру на частинки.

86. Спосіб за п. 78, де атоми фосфору додають у розплав поліефіру після закінчення щонайменше 95 % часу поліконденсації розплаву поліефіру.

87. Спосіб за п. 78, де атоми фосфору додають у розплав поліефіру, коли значення характеристичної в'язкості (It.V.) розплаву поліефіру знаходиться в межах 0,05 дл/г від значення It.V. полімеру після затвердіння.

88. Спосіб за п. 78, де атоми фосфору додають у розплав поліефіру за 10 або менше хвилин до затвердіння розплаву поліефіру.

89. Спосіб за п. 78, де спосіб полімеризації в розплаві є безперервним способом і має продуктивність не менше 1 тонни/добу при режимі роботи, що встановився.

90. Спосіб за п. 89, де продуктивність становить щонайменше 300 тонн/добу.

91. Спосіб за п. 78, де час реакції розплаву поліефіру від значення характеристичної в'язкості (It.V.) 0,40 дл/г і до значення It.V. від щонайменше 0,68 дл/г становить 150 хвилин або менше.

92. Спосіб за п. 91, де час реакції становить 90 хвилин або менше.

93. Спосіб за п. 78, де до додавання атомів фосфору характеристична в'язкість (It.V.) розплаву поліефіру при затвердінні становить від 0,82 дл/г до 0,92 дл/г.

94. Спосіб за п. 78, де до кінцевого реактора прикладений вакуум з тиском від 0,5 до 1,0 тор при температурі від 270 °C до 285 °C.

95. Спосіб за п. 78, де поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх суміш, і

(b) гідроксильний компонент, що містить щонайменше 80 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері.

96. Готові частинки поліефірного полімеру, що мають середнє значення характеристичної в'язкості (It.V.), одержаного способом полімеризації в розплаві, щонайменше 0,74 дл/г і залишковий вміст ацетальдегіду 5 ч./млн. або менше, де вказані частинки мають ступінь кристалічності щонайменше 30 %, містять атоми алюмінію в кількості щонайменше 10 ч./млн. з розрахунку на масу поліефірного полімеру і містять менше 5 ч./млн. каталітично активних атомів титану, з розрахунку на масу поліефірного полімеру,

де вказаний поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх сумішей; і

(b) гідроксильний компонент, що містить щонайменше 80 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері, і

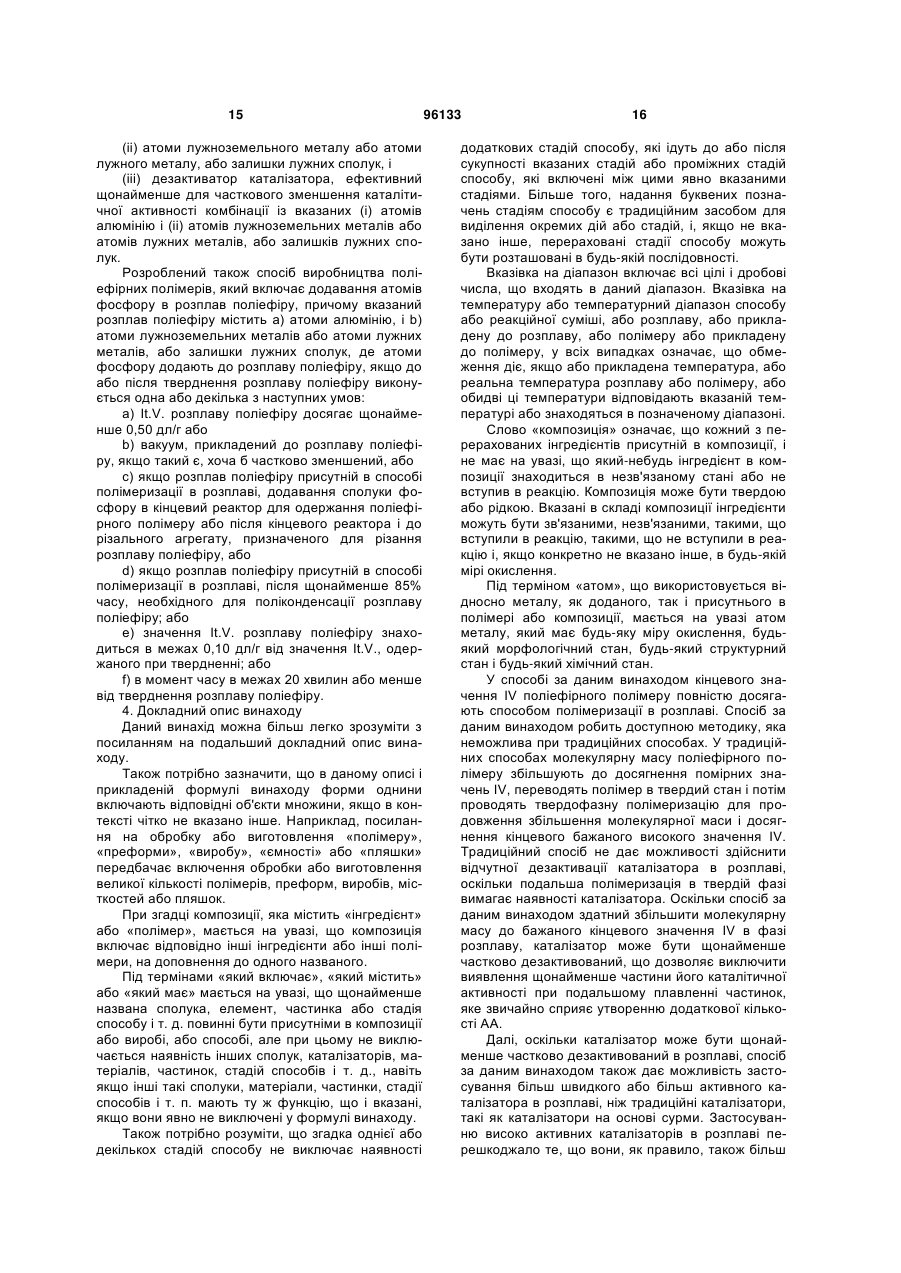

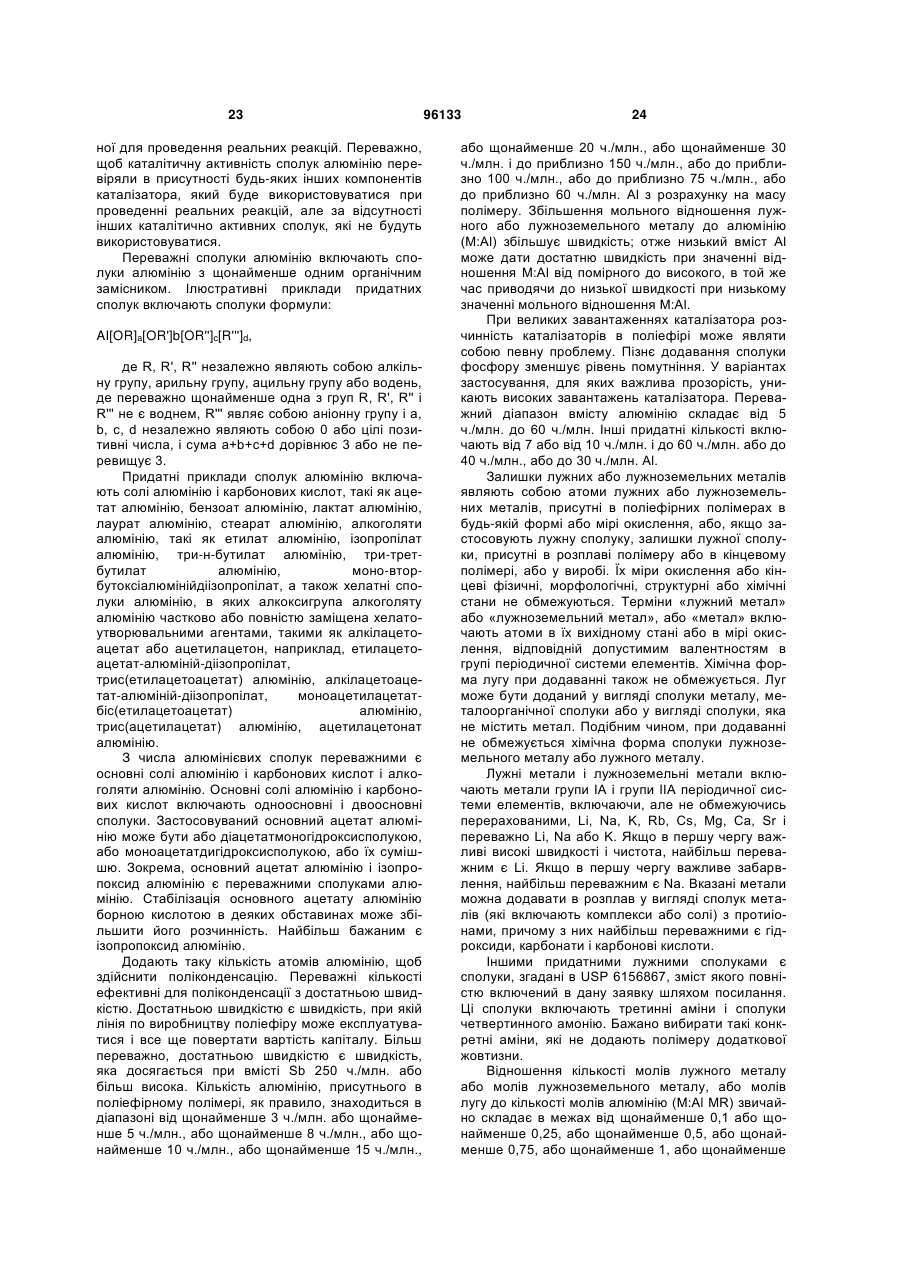

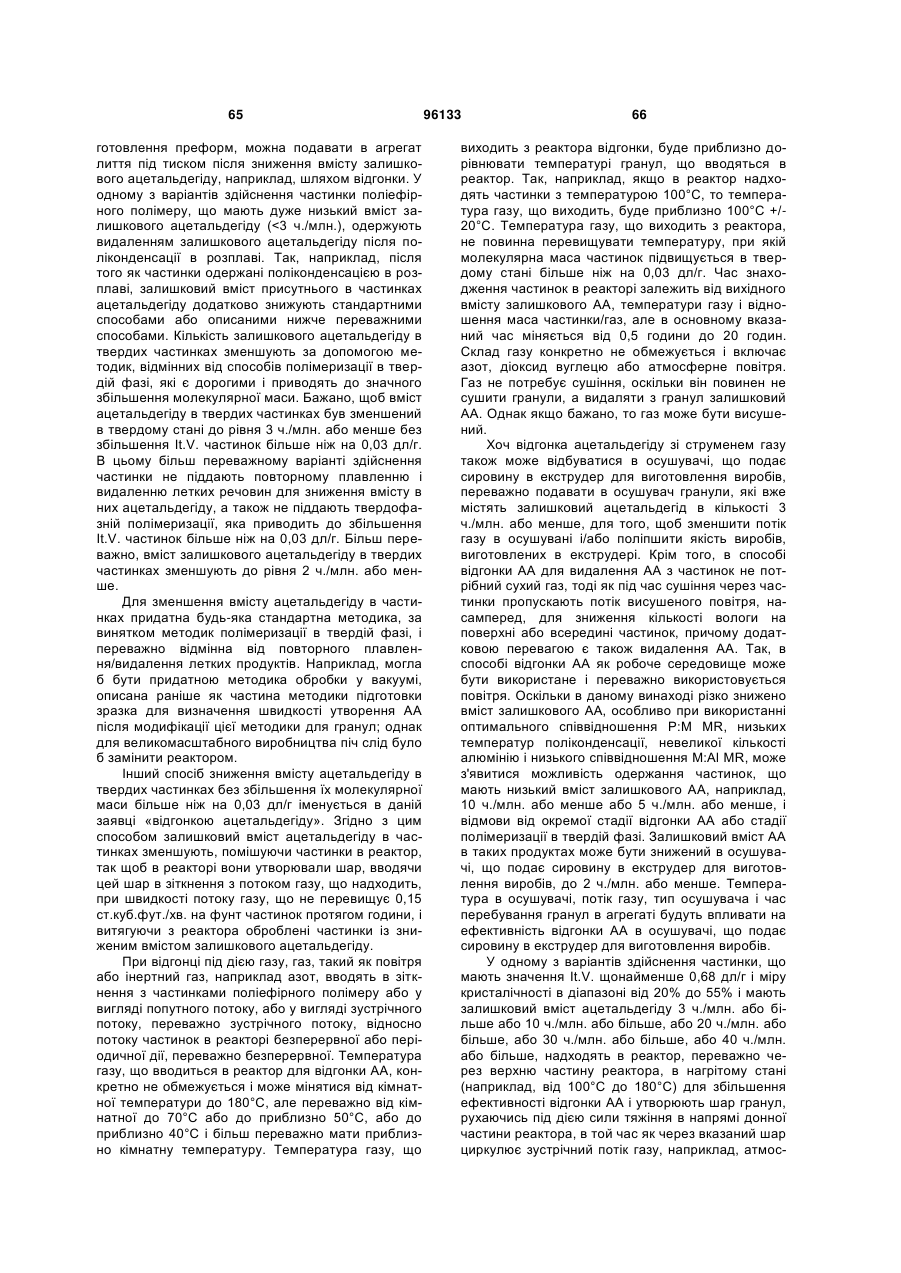

де атоми алюмінію є залишками сполуки алюмінію, представленої наступною формулою:

![]() ,

,

де ![]() ,

, ![]() ,

, ![]() незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень,

незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень, ![]() є аніонною групою, і

є аніонною групою, і ![]() ,

, ![]() ,

, ![]() ,

, ![]() незалежно являють собою 0 або цілі позитивні числа, і сума

незалежно являють собою 0 або цілі позитивні числа, і сума ![]() не перевищує 3.

не перевищує 3.

97. Частинки за п. 96, де вказані частинки поміщені у відвантажувальний контейнер.

98. Частинки за п. 96, що додатково містять атоми лужноземельного металу або атоми лужного металу, а також додатково містять атоми фосфору.

99. Частинки за п. 98, де швидкість утворення ацетальдегіду в поліефірному полімері становить менше 15 ч./млн.

100. Частинки за п. 99, де швидкість утворення ацетальдегіду становить менше 10 ч./млн.

101. Частинки за п. 98, де значення параметра яскравості L* вказаних частинок становить щонайменше 60.

102. Частинки за п. 101, що мають значення параметра яскравості L* щонайменше 73.

103. Частинки за п. 96, де частинки не містять органічних поглиначів ацетальдегіду.

104. Частинки за п. 96, де частинки не полімеризовані у твердому стані.

105. Частинки за п. 96, де частинки можуть бути подані в агрегат для лиття під тиском для переробки частинок у вироби.

106. Частинки за п. 105, де з частинок можуть бути відлиті преформи пляшок.

107. Частинки за п. 106, де з частинок можуть бути відлиті преформи пляшок при температурі в діапазоні від 280 °C до 290 °C при часі перебування в розплавленому стані, що дорівнює 2 хвилинам або менше, де преформи пляшок мають значення параметра яскравості L* 65 або більше.

108. Виріб, одержаний шляхом подачі гранул у зону обробки розплаву, плавлення гранул з утвором розплаву поліефіру і формування виробу з розплаву поліефіру, де вказані гранули мають значення характеристичної в'язкості (It.V.) щонайменше 0,72 дл/г і не зазнали полімеризації у твердому стані, причому вказані гранули містять поліефірні полімери і:

a) атоми алюмінію; і

b) атоми лужноземельного металу або лужного металу, або залишки лужної сполуки;

c) атоми фосфору, і

d) менше 5 ч./млн. каталітично активних атомів титану з розрахунку на масу поліефірного полімеру,

де вміст ацетальдегіду в вказаних виробах становить менше 11 ч./млн,

де вказаний поліефірний полімер містить:

(a) кислотний компонент, що містить щонайменше 80 мол. % залишків терефталевої кислоти, похідних терефталевої кислоти або їх сумішей; і

(b) гідроксильний компонент, що містить щонайменше 80 мол. % залишків етиленгліколю,

з розрахунку на 100 мольних відсотків залишків кислотного компонента і 100 мольних відсотків залишків гідроксильного компонента в поліефірному полімері, і

де атоми алюмінію є залишками сполуки алюмінію, представленої наступною формулою:

![]() ,

,

де ![]() ,

, ![]() ,

, ![]() незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень,

незалежно являють собою алкільну групу, арильну групу, ацильну групу або водень, ![]() є аніонною групою, і

є аніонною групою, і ![]() ,

, ![]() ,

, ![]() ,

, ![]() незалежно являють собою 0 або цілі позитивні числа, і сума

незалежно являють собою 0 або цілі позитивні числа, і сума ![]() не перевищує 3.

не перевищує 3.

109. Виріб за п. 108, де вказаний виріб є преформою пляшки.

110. Виріб за п. 109, де преформа пляшки виготовлена без додавання органічних поглиначів ацетальдегіду.

111. Виріб за п. 109, де значення характеристичної в'язкості (It.V.) гранул становить щонайменше 0,76 дл/г.

112. Виріб за п. 108, де вміст ацетальдегіду становить 7 ч./млн. або менше.

113. Виріб за п. 108, де гранули містять атоми фосфору в кількості щонайменше 20 ч./млн.

114. Виріб за п. 108, де виріб має значення параметра яскравості L* щонайменше 70.

115. Виріб за п. 108, де вміст ацетальдегіду становить 4 ч./млн. або менше.

116. Композиція за п. 7, у якій атоми літію є залишками сполуки літію, що включає дигідрат ацетату літію або гідроксид літію.

117. Композиція за п. 1, у якій сполука алюмінію включає ацетат алюмінію.

118. Композиція за п. 12, у якій мольне співвідношення вказаних атомів літію і атомів алюмінію становить від 0,1 до 75.

119. Композиція за п. 118, у якій мольне співвідношення вказаних атомів літію і атомів алюмінію становить від 0,5 до 5.

120. Композиція за п. 45, у якій атоми лужного металу включають атоми літію і мольне співвідношення атомів літію і атомів алюмінію становить від 0,1 до 10, і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію і атомів літію від 0,1 до 3.

121. Композиція за п. 120, у якій мольне співвідношення атомів літію і атомів алюмінію становить від 0,5 до 5, і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію і атомів літію від 0,3 до 2.

122. Композиція за п. 65, у якій атоми лужного металу включають атоми літію і мольне співвідношення атомів літію і атомів алюмінію становить від 0,1 до 10.

123. Композиція за п. 122, у якій мольне співвідношення атомів літію і атомів алюмінію становить від 1 до 5.

124. Композиція за п. 72, у якій атоми лужного металу включають атоми літію і мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію і атомів літію від 0,05 до 3.

125. Композиція за п. 124, в якій мольне співвідношення атомів фосфору і загального числа молів атомів алюмінію і атомів літію від 0,5 до 2.

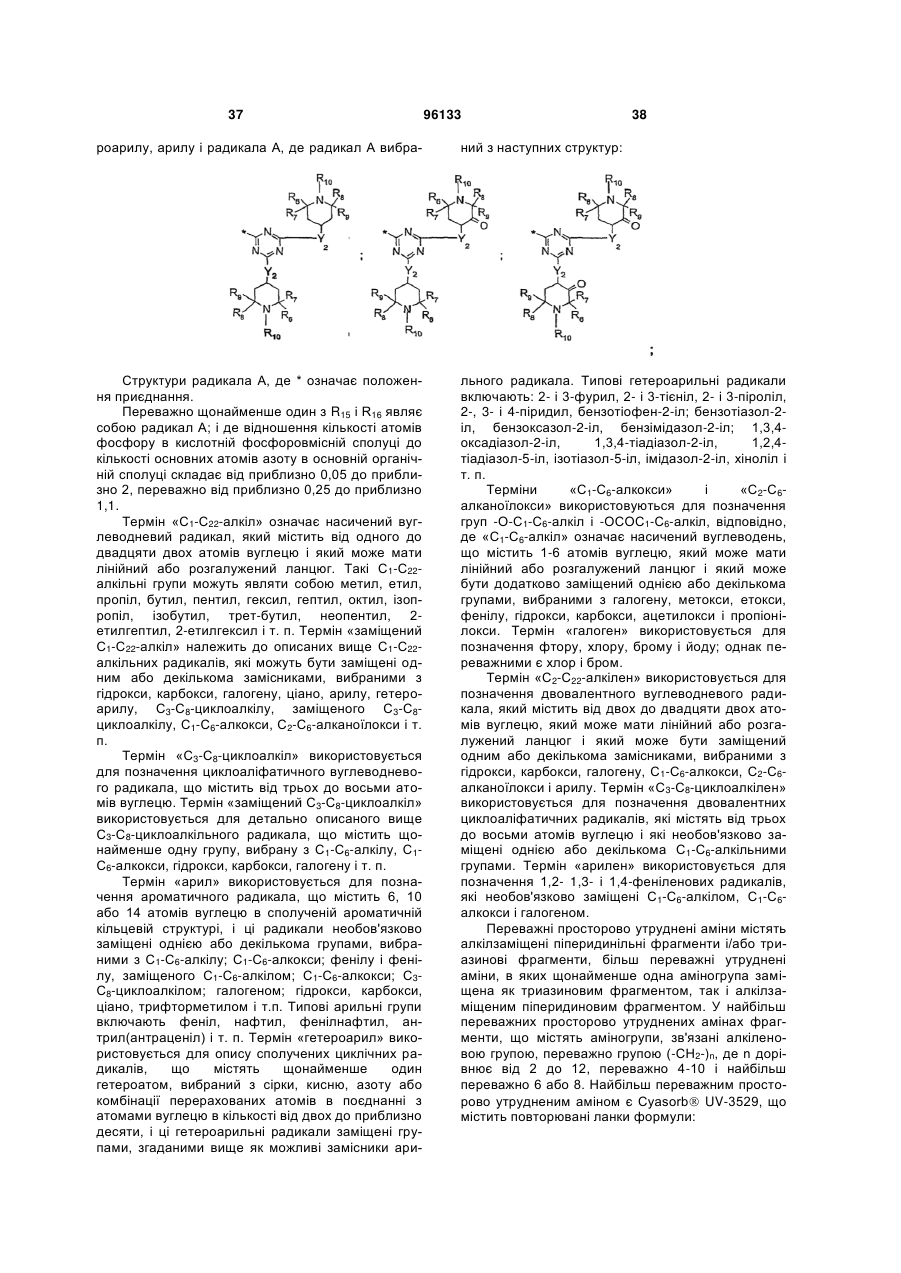

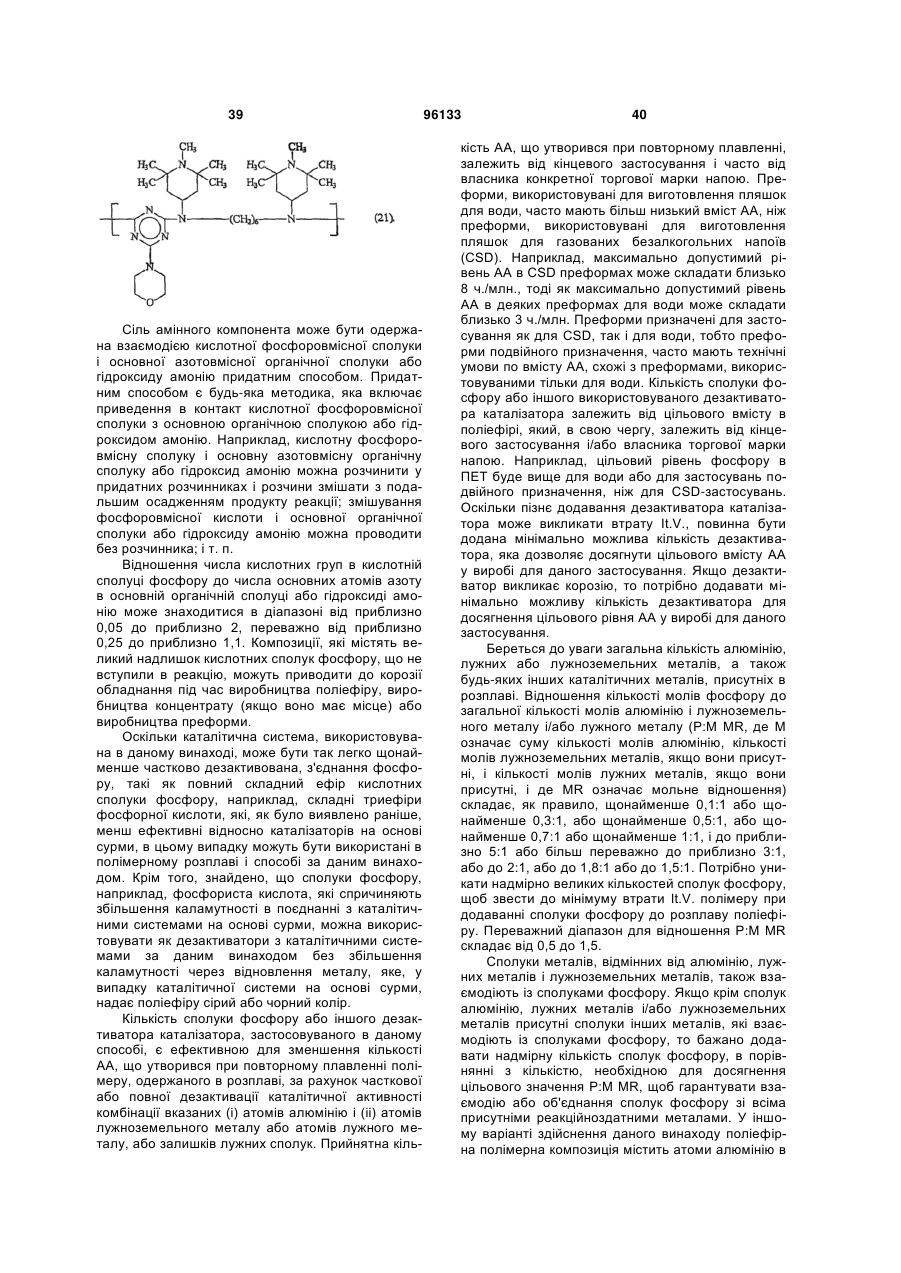

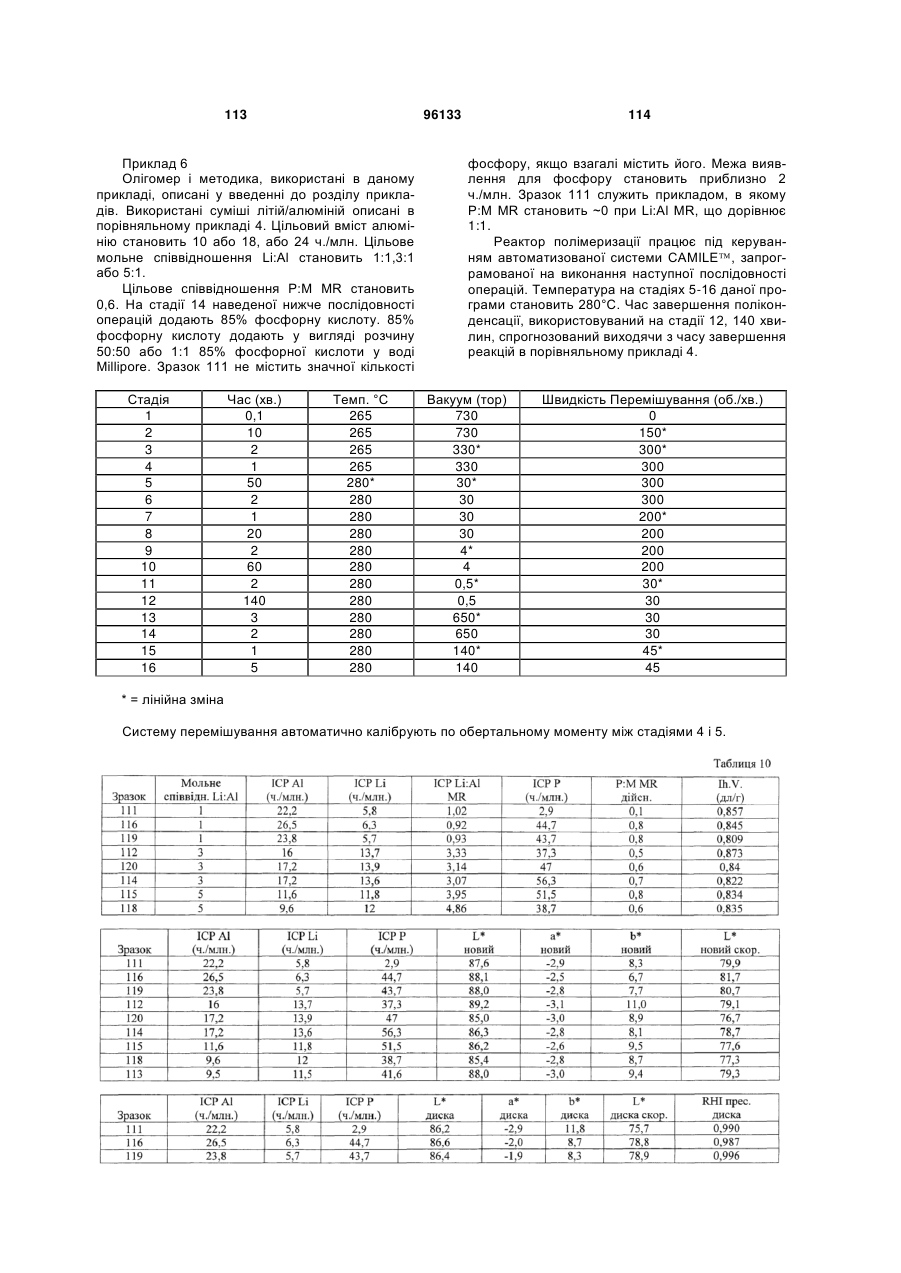

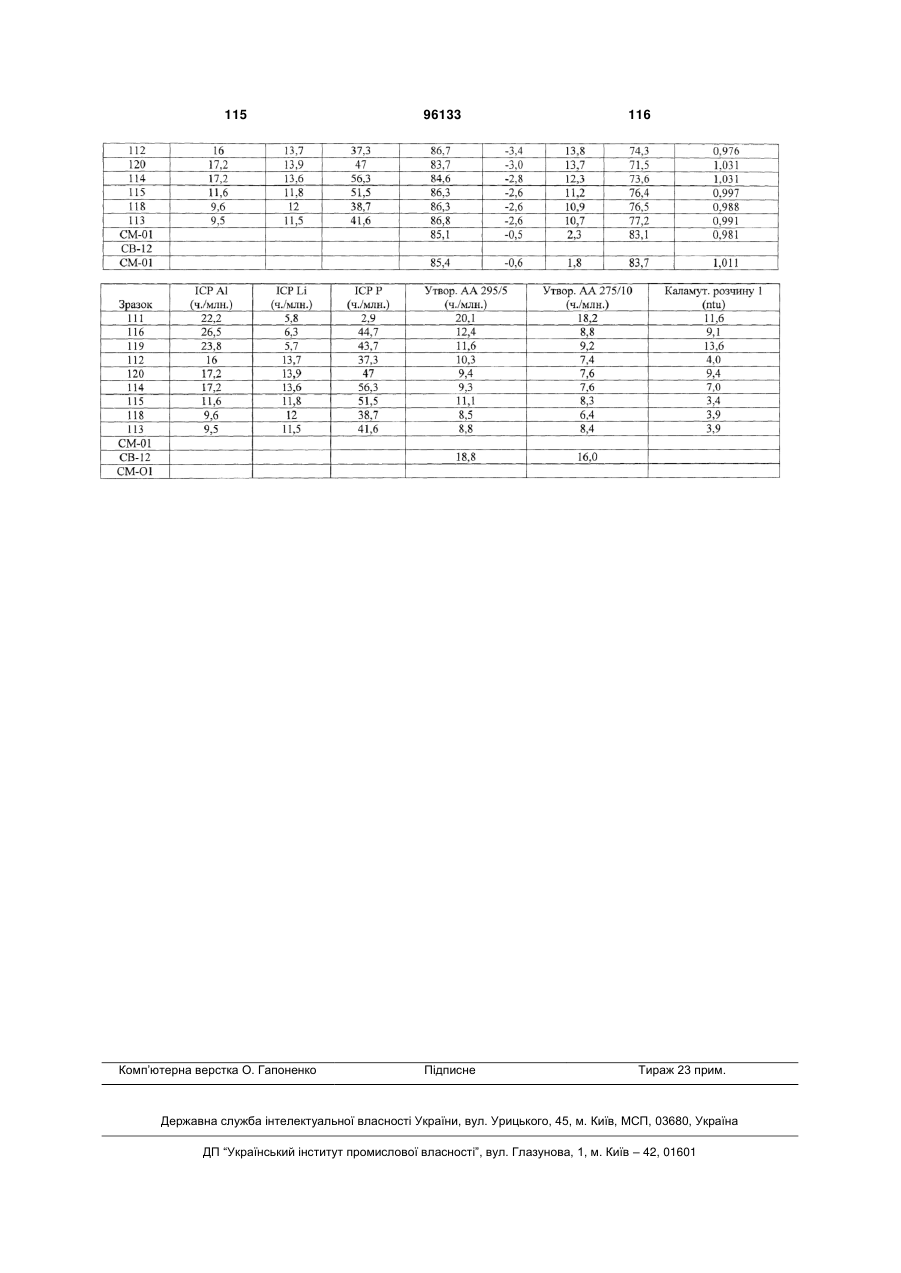

Текст