Гомогенна композиція стирольного полімеру, що спінюється у формі кульок, спосіб попереднього спінення або попереднього піноутворення, спосіб одержання композиції, спінені кульки, одержані з композиції, спінені

Номер патенту: 68341

Опубліковано: 16.08.2004

Автори: Доуей Давід, Галєвскі Жан-Марк, Карлієр Крістоф

Формула / Реферат

1. Гомогенна композиція стирольного полімеру, що спінюється у формі кульок, що містить:

(а) 100 мас.част. стирольного полімеру, що характеризується середньоваговою молекулярною масою Mw 150000-300000 і вмістом залишкового мономера менше 2000 част./млн.,

(б) 2-9 мас.част. щонайменше одного газотвірного засобу, що включає н-пентан,

(в) від 0,1 до менше 1,0 мас.част. нафтового воску, що являє собою суміш С18-С80 алканів.

2. Композиція за п. 1, яка відрізняється тим, що містить до 1,0 мас.част. зародкоутворювача, вибраного із синтетичного воску Фішера-Тропша або поліолефінових восків.

3. Композиція за п. 1 або 2, яка відрізняється тим, що нафтовий віск вибирають серед парафінових восків і мікрокристалічних восків.

4. Композиція за будь-яким із пп. 1-3, яка відрізняється тим, що вміст залишкового мономера в стирольному полімері становить менше 1000 част./млн., переважно менше 800 част./млн.

5. Композиція за будь-яким із пп. 1-4, яка відрізняється тим, що газотвірний засіб являє собою суміш від більше 70 до менше 90 мас.% н-пентану і від більше 10 до менше 30 мас.% ізопентану.

6. Композиція за будь-яким із пп. 1-5, яка відрізняється тим, що вона містить:

(б) від 2 до менше 5 мас.част. газотвірного засобу і

(в) 0,2-0,9 мас.част. нафтового воску

або

(б) 5-9 мас.част. газотвірного засобу і

(в) 0,1-0,6 мас.част. нафтового воску.

7. Композиція за будь-яким із пп. 1-6, яка відрізняється тим, що нафтовий віск являє собою суміш С20-С70 алканів.

8. Композиція за будь-яким із пп. 1-7, яка відрізняється тим, що нафтовий віск являє собою суміш алканів, превалюючим за масою компонентом якої є один або декілька C24-С40 алканів.

9. Композиція за п. 8, яка відрізняється тим, що масовий вміст превалюючого алкану (алканів) у суміші для кожного із них становить 2-25%.

10. Композиція за будь-яким із пп. 1-9, яка відрізняється тим, що нафтовий віск практично рівномірно розподілений по всій композиції, яка може бути приготовлена полімеризацією стиролу у водяній суспензії, яка призначена для одержання стирольного полімеру, яку проводять в присутності нафтового воску, який вводять у водяну суспензію на першій стадії полімеризації.

11. Композиція за п. 10, яка відрізняється тим, що нафтовий віск вводять у водяну суспензію до моменту часу, який характеризується як точка ідентифікації частинки.

12. Композиція за п. 10, яка відрізняється тим, що нафтовий віск вводять у водяну суспензію в момент часу, що відповідає 0-35%-ному ступеню перетворення стиролу в полімер.

13. Композиція за п. 10, яка відрізняється тим, що нафтовий віск вводять у водяну суспензію в момент часу, коли полімеризація тільки починається.

14. Композиція за п. 13, яка відрізняється тим, що нафтовий віск попередньо змішують із стиролом.

15. Композиція за будь-яким із пп. 1-14, яка відрізняється тим, що вона містить 0,05-0,5 мас.част. зародкоутворювача.

16. Спосіб попереднього спінення або попереднього піноутворення, який відрізняється тим, що композицію полістиролу, що спінюється, яка містить:

(а) 100 мас.част. стирольного полімеру, середньовагова молекулярна маса Mw якого становить 150000-300000, а вміст залишкового мономера в якому становить менше 2000 част./млн..,

(б) 2-9 мас.част. щонайменше одного газотвірного засобу, що включає н-пентан,

(в) від 0,1 до менше 1,0 мас.част. нафтового воску, що являє собою суміш С18-С80 алканів,

готують полімеризацією стиролу у водяній суспензії, а потім приготовлену таким чином гомогенну композицію змішують при одночасному нагріванні з водяною парою за один або декілька проходів через посудину з мішалкою.

17. Спосіб за п. 16, який відрізняється тим, що композиція полістиролу, що спінюється, містить до 1,0 мас.част. зародкоутворювача, вибраного із синтетичного воску Фішера-Тропша або поліолефінових восків.

18. Спосіб за п. 17, який відрізняється тим, що композиція полістиролу, що спінюється, містить 0,05-0,5 мас.част. зародкоутворювача.

19. Спосіб за будь-яким із пп. 16-18, який відрізняється тим, що нафтовий віск вводять на першій стадії, переважно безпосередньо на початку полімеризації стиролу у водяній суспензії.

20. Спосіб приготування композиції, описаної в будь-якому із пп. 1-15, при якому проводять полімеризацію у водяній суспензії шляхом введення 100 мас.част. стиролу і щонайменше ще одного, необов'язкового мономера в контакт із щонайменше однією розчинною у стиролі сполукою перекисного типу як ініціатора, який відрізняється тим, що полімеризацію (1) проводять при температурі 80-120°С в присутності (І) 0,1-1,0 мас.част. нафтового воску, що вводять у водяну суспензію в момент часу, що відповідає 0-35%-ному ступеню перетворення стиролу в полімер, (II) 3-10 мас.част. газотвірного засобу, що вводять в цю водяну суспензію в момент часу, який відповідає 0-95%-ному ступеню перетворення стиролу в полімер і згадану полімеризацію (2) продовжують при температурі від вище 120 до нижче 150°С протягом проміжку часу, достатнього для досягнення вмісту залишкового мономера менше 2000 част./млн.

21. Спосіб за п. 20, який відрізняється тим, що полімеризацію (1) проводять в присутності (ІІІ) до 1,0 мас.част. зародкоутворювача, що вводять в цю водяну суспензію в момент часу, який відповідає 0-90%-ному ступеню перетворення стиролу в полімер.

22. Спосіб за п. 21, який відрізняється тим, що полімеризацію (1) проводять в присутності (ІІІ) 0,05-0,5 мас.част. зародкоутворювача.

23. Спосіб за будь-яким із пп. 20-22, який відрізняється тим, що перед початком полімеризації нафтовий віск попередньо змішують із стиролом.

24. Спінені кульки, одержані з композиції, описаної в будь-якому із пп. 1-15, які відрізняються тим, що на 100 мас.част. стирольного полімеру вони містять (І) 0,5-6 мас.част. газотвірного засобу, (II) від 0,1 до менше 1,0 мас.част. нафтового воску, практично рівномірно розподіленого в цих кульках.

25. Спінені кульки за п. 24, які відрізняються тим, що вони містять до 1,0 мас.част. зародкоутворювача.

26. Спінені кульки за п. 25, які відрізняються тим, що вони містять 0,05-0,5 мас.част. зародкоутворювача.

27. Спінені формовані деталі, виготовлені з композиції описаної в будь-якому із пп. 1-15 або із спінених кульок, описаних в п. 24.

Текст

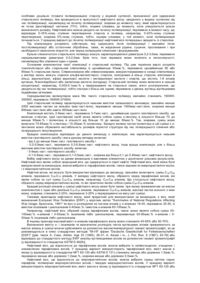

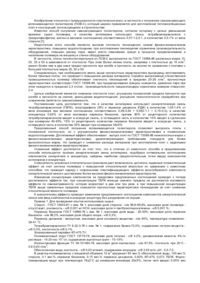

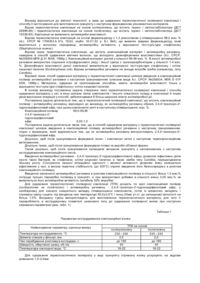

Даний винахід відноситься до композиції спінюючогося стирольного полімеру у формі кульок, до способу приготування такої композиції і до матеріалів, виготовлених із цієї композиції, таких, як спінені кульки і формовані деталі з пінополістиролу. Пінополістирол є прикладом жорсткого пористого матеріалу з низькою щільністю, основним призначенням якого є теплоізоляція будинків і упаковування харчових і промислових продуктів. Особливо варто виділити такі властивості пінополістиролу, як низька об'ємна щільність, яка може знаходитися в інтервалі 7-50кг/м3, дуже низька теплопровідність, хороший опір старінню і хороше поводження у воді. Його механічні і термічні властивості залежать насамперед від об'ємної щільності матеріалу, а також від його пористої структури, тобто від діаметра комірок, від їхнього розподілу і від відповідної товщини стінок. Пінополістирол одержують, зокрема, з полістиролу, в якому попередньо розчиняють газотвірний засіб, такий, як пентан. Іншими словами, він являє собою те, що називають спінюючимся полістиролом, який знаходиться у формі кульок і є вихідним матеріалом, використовуваним для формування деталей або виробів із спіненого полістиролу. Спінюючийся полістирол може бути одержаний або в дві стадії, якими є полімеризація у водяній суспензії стиролу з наступним насиченням полістиролу газотвірним засобом, або в одну стадію, на якій полімеризацію і насичення здійснюють одночасно. Одержання пінополістиролу з кульок спінюючогося полістиролу звичайно включає три такі стадії: (а) кульки спінюючогося полістиролу спочатку спінюють шляхом їхнього змішування з водяною парою у резервуарі з мішалкою; цей процес називають попереднім спіненням або попереднім піноутворенням, у ході якого об'єм кульок може збільшуватися в 50 або 60 разів, (б) далі спінені кульки тримають протягом декількох годин на відкритому повітрі; ця стадія відповідає стабілізації або дозріванню кульок; і (в) спінені і стабілізовані в такий спосіб кульки далі зварюють між собою у формах у ході проведення нової теплової операції, що являє собою формування. Властивості пінополістиролу протягом багатьох років піддають значному удосконаленню, насамперед на стадії формування. Так, наприклад, часто прагнуть знайти шляхи підвищення продуктивності в процесі формування вибором добавок і поверхневого оброблення кульок. У такий спосіб одержують продукти, які добре зварюються між собою і можуть бути більш швидко видобуті із форми, насамперед завдяки менш тривалому охолодженню формованого матеріалу. Проте для удосконалення стадії попереднього спінення або піноутворення, наприклад, для підвищення продуктивності на цій стадії, насамперед шляхом підвищення швидкості спінення кульок, проводилося порівняно мало розроблень. Об'ємна щільність готового матеріалу визначається практично під час здійснення саме цієї стадії. Таким чином, будь-яке підвищення швидкості спінення переважно повинно супроводжуватися одночасним зберіганням рівномірного розширення кульок без впливу на їхню пористу структуру (розміри і розподіл комірок) або стабільність розмірів комірок, а також без зниження продуктивності під час формування на останній стадії. Більше того, в останні роки вдалося значно знизити вміст залишкового мономера у спінюючомуся полістиролі. Проте наявність залишкового мономера можна розглядати як фактор, що підвищує швидкість розширення кульок. Таким чином, суттєве зниження вмісту залишкового мономера можна вважати додатковою перешкодою на шляху до поліпшення попереднього спінення або попереднього піноутворення і насамперед до підвищення швидкості розширення кульок. Таким чином, одним із завдань даного винаходу є розроблення засобу або добавки, що дозволяє підвищити швидкість розширення кульок на стадії попереднього спінення або попереднього піноутворення спінюючогося полістиролу, який має низький вміст залишкового мономера, проте без впливу на пористу структуру спінених матеріалів або зниження продуктивності під час формування на останній стадії. У заявці GB 1012277 описаний спосіб удосконалення формування кульок із спіненого полістиролу, насамперед з метою скоротити тривалість охолодження формованого матеріалу. Цей спосіб полягає в обробленні кульок спінюючогося полістиролу з використанням 0,1-10мас.% воску по суті нанесенням покриття. Оброблення кульок можна проводити тільки перед або після завершення полімеризації, тобто, іншими словами, у самий ранній момент часу, коли були одержані кульки під час суспендованої полімеризації. Це може відбуватися, наприклад, на заключних стадіях процесу суспендованої полімеризації стиролу в таких умовах, в яких віск, уведений у полістирол, може мігрувати до поверхні кульок і, таким чином, утворювати покриття, достатнє для того, щоб забезпечити більш швидке охолодження формованого матеріалу на заключній стадії формування. У цій заявці описана велика кількість природних і синтетичних восків, температура плавлення яких становить, наприклад, 50-85°С, а кульки рекомендується покривати з використанням синтетичного воску, зокрема поліетиленового, температура плавлення якого становить приблизно 70°С, у кількості 1-2мас.% у перерахуванні на полімер. Відповідно до зазначеної заявки цей процес в усіх випадках по суті еквівалентний поверхневому обробленню кульок. Саме завдяки цьому ефекту поверхневого оброблення спінені кульки можна швидше зварювати між собою. Оброблення, обмежене поверхнею, ні в якому разі не може зробити помітного впливу на розширення кульок, що передує стадії під час попереднього спінення або попереднього піноутворення, оскільки спінення залежить по суті від однорідного і гомогенного характеру структури кульок. У патенті US 3060138 описане виготовлення кульок спіненого полістиролу з використанням ізопентану як газотвірного засобу. З метою удосконалення регулювання розмірів комірок у спінених матеріалах в ізопентані в кількості 0,5-2мас.% у перерахуванні на полістирол розчиняють парафін на основі С 16-С46 вуглеводнів. Відповідно до цього патенту застосування ізопентану має суттєве значення для зменшення розмірів пор, і саме завдяки синергізму між ізопентаном і цим парафіном можливий як вплив на пористу структуру спіненого матеріалу, так і дія парафіну в цих умовах, отже, як зародкоутворювача. Які-небудь згадки про вплив на швидкість розширення кульок під час стадії попереднього спінення або попереднього піноутворення в цьому патенті відсутні. У заявці GB 1289466 описаний спосіб підвищення швидкості формування пінополістиролу, насамперед з метою скоротити час охолодження формованого матеріалу. Цей спосіб полягає в нанесенні після полімеризації на кульки спінюючогося полістиролу покриття з використанням масла, воску або суміші масла з воском. У цій заявці згадано багато природних і синтетичних восків, а в прикладі 1 більш конкретно представлений парафіновий віск, що використовується у кількості 0,01мас.% у перерахуванні на полімер; він являє собою сирий парафіновий віск, що містить 25мас.% мінерального масла. Наявність покриття з парафінового воску на цих кульках дозволяє удосконалити формування і насамперед дозволяє швидше прохолоджувати формований матеріал. Ефект поверхневого оброблення, обумовлений нанесенням цього покриття, жодним чином не забезпечує надання однорідного і гомогенного характеру, здатного удосконалити розширення кульок, і насамперед підвищити продуктивність на стадії попереднього спінення або попереднього піноутворення. У патенті US 4243717 описаний спосіб підвищення швидкості формування пінополістиролу, насамперед з метою скорочення часу охолодження формованого матеріалу й одночасного регулювання пористої структури спіненого матеріалу. Цей спосіб полягає в додаванні під час полімеризації стиролу синтетичного воску, який називається воском Фішера-Тропша і характеризується температурою застигання 86-110°С і, отже, температурою плавлення, яка перевищує ці значення. Цей віск Фішера-Тропша, що використовується як зародкоутворювач, відрізняється від нафтових восків, які, зокрема, характеризуються пониженою молекулярною масою. У патенті US 3224984 описаний спосіб зменшення розмірів пор пінополістиролу й одночасного підвищення швидкості формування шляхом більш швидкого охолодження. Цей спосіб полягає в додаванні під час полімеризації стиролу синтетичного воску, зокрема поліолефінового воску, наприклад, поліетиленового воску, щільність якого становить 0,918-0,960, або поліпропіленового воску. Цей поліолефіновий віск використовують як зародкоутворювач; звичайно його середньовагова молекулярна маса становить 1000-4000. Він відрізняється від нафтових восків, які, зокрема, характеризуються зменшеною молекулярною масою. У заявці ЕР 0409694 описаний спосіб підвищення продуктивності установок для формування пінополістиролу, насамперед шляхом підвищення швидкості формування за рахунок більш швидкого охолодження формованого матеріалу. Цей спосіб полягає в проведенні процесу суспендованої полімеризації стиролу в присутності у перерахуванні на мономер 0,01-0,6мас.% синтетичного воску, обраного із поліетиленових восків, які характеризуються середньокількісною молекулярною масою 5005000 або температурою розм'якшення 90-110°С і, отже, температурою плавлення, яка перевищує ці значення, або, крім того, індексом течії розплаву (за стандартом ASTM D 1238, умова Е) понад 100дг/хв. Ці поліетиленові воски відрізняються від нафтових восків, які характеризуються, наприклад, меншою молекулярною масою. У патенті US 3647723 описаний спосіб удосконалення стадії попереднього спінення або попереднього піноутворення кульок спінюючогося полістиролу, насамперед шляхом ослаблення тенденції кульок склеюватися між собою. Цей спосіб полягає в додаванні під час суспендованої полімеризації стиролу воску, який характеризується температурою плавлення 70-120°С, кислотним числом 0-45 і числом омилення 3150. Він являє собою віск, який по суті складається із ефірів спиртів аліфатичних кислот із довгим ланцюгом і суттєво відрізняється від нафтового воску. У порівняльному прикладі В описання до цього патенту говориться про використання 0,1мас.% парафінового воску, температура плавлення якого становить 5860°С. Цей віск уводять під час полімеризації в той момент, коли ступінь перетворення стиролу в полімер становить 40%. Недолік одержуваної таким шляхом композиції полягає в тому, що вона має форму кульок, які злипаються між собою і перешкоджають попередньому спіненню або попередньому піноутворенню. Якінебудь згадки у відношенні будь-якого можливого впливу на швидкість розширення кульок у зазначеній заявці відсутні. У заявці GB 2110217 описаний спосіб виготовлення полістирольних спінюючихся кульок, що містять у перерахуванні на стирол 0,05-0,5мас.% поліетиленового воску, який є практично лінійним і характеризується щільністю щонайменше 15,4кг/м3, молекулярною масою 700-1500, полідисперсністю менше 1,2 і температурою плавлення щонайменше 102°С. Цей поліетиленовий віск відрізняється від нафтових восків. Даний винахід полягає в застосуванні гомогенної композиції спінюючогося стирольного полімеру у формі кульок, які містять особливий нафтовий віск, що являє собою суміш алканів в особливій пропорції у відношенні полімеру. Наявність такої композиції дозволяє значно удосконалити стадію попереднього спінення або попереднього піноутворення, насамперед за рахунок збільшення швидкості спінення кульок і підвищення продуктивності на стадії попереднього спінення або попереднього піноутворення. При цьому перевага полягає в тому, що пориста структура спінених кульок і формованих матеріалів, одержаних із такої композиції, не піддається істотній модифікації через присутність цього нафтового воску, який, отже, не діє як зародкоутворювач. Крім того, наявність нафтового воску в гомогенній композиції, такої, як запропонована за даним винаходом, не справляє помітного впливу на кінцеву стадію формування, швидкість якого не піддається тому чи іншому впливу, а зберігається на задовільному рівні. Зокрема, об'єктом даного винаходу є гомогенна композиція спінюючогося стирольного полімеру у формі кульок, що включає: (а) 100мас.част. стирольного полімеру, що характеризується середньоваговою молекулярною масою Mw 150000-300000 і вмістом залишкового мономера менше 2000 масових частин на мільйон (мас.част./млн), (б) 2-9мас.част. щонайменше одного газотвірного засобу, що включає н-пентан, (в) від 0,1 до менше 1,0мас.част. нафтового воску, що являє собою суміш С18-С80 алканів, і (г) 0-1,0мас.част. зародкоутворювача, обраного із синтетичного воску Фішера-Тропша або поліолефінових восків. Композицію називають гомогенною в тому відношенні, що це дозволяє, зокрема, відрізнити її від раніше відомих композицій, в яких для досягнення суттєвого поверхневого ефекту використовували добавки, такі, як воски, зокрема нанесенням на кульки покриття і з метою поліпшити, наприклад, проходження операції формування. Гомогенна природа запропонованої композиції може бути охарактеризована тим фактом, що нафтовий віск розподілений, зокрема, у всій композиції по суті рівномірно. У цьому відношенні композицію особливо доцільно готувати полімеризацією стиролу у водяній суспензії, призначеної для одержання стирольного полімеру, яка проводиться в присутності нафтового воску, уведеного у водяну суспензію під час полімеризації, насамперед на початку полімеризації, зокрема до моменту часу, який характеризується як точка ідентифікації частинки (ТІЧ), тобто, іншими словами, до моменту, коли утворюються кульки визначеного розміру. Нафтовий віск можна уводити на початку полімеризації, переважно в момент часу, що відповідає 0-35%-ному ступеню перетворення стиролу в полімер, наприклад, 0-20%-ному ступеню перетворення, зокрема 0%-ному ступеню, тобто, іншими словами, у той момент, коли полімеризація починається. У кращому варіанті до початку полімеризації нафтовий віск попередньо змішують із стиролом. Під композицією розуміють субстанцію, яку одержують після полімеризації і звичайно після постполімеризації або остаточних оброблень, таких, як видалення рідини, сушіння, просіювання і при необхідності нанесення покриття, але перед попереднім спіненням і формуванням. Кульки спінюючогося стирольного полімеру можуть характеризуватися діаметром 0,2-3,0мм, переважно середньоваговим діаметром 0,5-2,0мм. Крім того, їхня перевага може полягати в легкосипучості, насамперед без злипання один з одним. Основним компонентом такої композиції є стирольний полімер. Під цим терміном варто розуміти гомополістирол або стирольний співполімер із щонайменше 50мас.%, переважно щонайменше 80 або 90мас.% стирольних ланок. Співмономером або співмономерами, використовуваними в складі співполімеру у вигляді ланок, можуть служити альфа-метилстирол, стироли, галоїдовані в кільці, стироли, алкіловані в кільці, акрилонітрил, ефіри акрилової кислоти і метакрилової кислоти і спиртів, що містять 1-8 атомів вуглецю, N-вінілкарбазол або малеїнова кислота (ангідрид). Стирольний полімер може включати в низькій концентрації, наприклад, 0,005-0,1мас.% у перерахуванні на стирольні ланки, агент розгалуження, що уводиться під час полімеризації, тобто сполука з більш ніж одним, переважно з двома, вуглець-вуглецевими подвійними зв'язками. Середньовагова молекулярна маса Mw такого стирольного полімеру звичайно становить 150000300000, переважно 180000-270000. Цей стирольний полімер характеризується низьким вмістом залишкового мономера, звичайно менше 2000 масових частин на мільйон (мас.част./млн), переважно менше 1000мас.част./млн, зокрема менше 800мас.част./млн або навіть 600мас.част./млн. Композиція містить 2-9мас.част., переважно 3-7мас.част., щонайменше одного газотвірного засобу, що включає н-пентан. Цей газотвірний засіб може являти собою суміш н-пентану в кількості більше 70 до менше 90мас.% і ізопентану в кількості від більше 10 до менше 30мас.%. Так, зокрема, суміш може включати 75-85мас.% н-пентану і 15-25мас.% ізопентану. Занадто велика частка ізопентану в цій суміші з нпентаном може обумовити нестабільність розмірів пористої структури під час попереднього спінення або попереднього піноутворення. Кращою композицією відповідно до даного винаходу є композиція, яка характеризується низьким вмістом газотвірного засобу і яка в даному випадку включає: - від 2 до менше 5мас.част. газотвірного засобу і - 0,2-0,9мас.част., переважно 0,3-0,6мас.част. нафтового воску. Інша краща композиція, але з більш високим вмістом газотвірного засобу, включає: - 5-9мас.част. газотвірного засобу і - 0,1-0,6мас.част., переважно 0,1-0,5мас.част., зокрема від більш 0,1 до 0,45мас.част. нафтового воску. Вибір нафтового воску за даним винаходом є важливим елементом у досягненні цільових результатів. Нафтовий віск являє собою природний віск, що одержується із сирої нафти. Нафтовий віск, який може бути використаний за винаходом, можна вибрати із парафінових восків, також відомих як макрокристалічні воски, і з мікрокристалічних восків. Нафтові воски, які можуть бути використані відповідно до винаходу, звичайно включають суміш С18-С80 алканів, переважно С20-С70 алканів. У випадку нафтового воску, обраного серед парафінових восків, він являє собою по суті суміш С20-С50 алканів, наприклад, С20-С48 алканів. Що стосується нафтового воску, обраного серед мікрокристалічних восків, то він практично являє собою суміш С20-С54 алканів. Кращий розподіл алканів у суміші нафтового воску може бути таким, при якому превалюючим за масою компонентом є один або декілька С 24-С40 алканів, переважно С 25-С38 алканів, масова частка кожного з яких може, зокрема, становити 2-25%, переважно 3-20% у перерахуванні на масу цієї суміші. Типовим прикладом нафтового воску, який придатний для використання за винаходом, є віск, який визначений European Wax Federation (EWF) у коротких звітах "Summaries of National Regulations Affecting Wax Usage, Брюссель, 1991" як віск із розподілом за числом атомів у н-алканах 18-45, переважно 20-45, із вмістом ізоалканів і циклоалканів 0-40мас.% і вмістом н-алканів 60-100мас.%. Наприклад, нафтовий віск, обраний серед парафінових восків, також може являти собою суміш 45100мас.% н-алканів і 0-55мас.% ізоалканів і/або циклоалканів, переважніше 50-95мас.% н-алканів і 550мас.% ізоалканів і/або циклоалканів. В іншому прикладі масовий вміст н-алканів парафінового воску може становити 45-85% або 50-75%. Визначення вмісту н- і ізоалканів та визначення розподілу числа вуглецевих атомів превалюючого за масою алкану в суміші можна здійснювати за допомогою високотемпературної газової хроматографії, як це рекомендується в описі стандартних методів "M-V9" фірми "Deutsche Gesellschaft fur Fettwissenschaften (DGF)" [див. також A. Case, Adhes. Age 33 (1990), 28-31; A. Aduan і ін., J. Pet. Res. 6 (1987), 63-76] або відповідно до стандартного методу EWF аналізу вуглеводневих восків за допомогою газової хроматографії (у відповідності із стандартом ASTM D 4626)]. Нафтовий віск, що відноситься до парафінових восків, можна вибрати із напівочищених, очищених і знемаслених парафінових восків. У кращому варіанті використовують парафіновий віск, вміст масла в якому (у відповідності із стандартом NFT 60-120 або ASTM D 721) становить менше або дорівнює 1,5мас.%, переважно менше або дорівнює 1,0мас.%, зокрема менше або дорівнює 0,5мас.%. Нафтовий віск, що відноситься до мікрокристалічних восків, можна вибрати серед світлих сирих парафінів, полімерних мікрокристалічних восків і твердих мікрокристалічних восків. У кращому варіанті використовують мікрокристалічний віск, вміст масла в якому (у відповідності із стандартом NFT 60-120 або ASTM D 721) становить менше 25мас.%, переважно менше або дорівнює 15мас.%, зокрема менше або дорівнює 5мас.%. Нафтовим воском може служити суміш алканів, дистиляційна фракція яких при температурі кипіння, що відповідає 5мас.% перегнаній суміші, включає С25-алкани або більш високомолекулярні алкани. Можна вибрати далі нафтовий віск, динамічна в'язкість якого при 100°С (у відповідності із стандартом NFT 60-100 або ASTM D 445) становить 1-17мм2/с, зокрема від 1 до менше 11мм2/с, переважно 2-9мм2/с. У кращому варіанті використовують нафтовий віск, динамічна в'язкість якого при 100°С становить 11-17мм2/с, переважно 11-15мм2/с. При кімнатній температурі (20°С) нафтовий віск звичайно знаходиться у твердому стані, але при необхідності віск при цій температурі може бути повністю розчинним у стиролі і н-пентані. При 15°С його щільність (у відповідності із стандартом NFT 60-101 або ASTM D 1298) становить 770-915кг/м3, переважно 780-910кг/м3. Далі, він може характеризуватися глибиною проникнення голки при 25°С (у відповідності із стандартом NFT 60-123 або ASTM D 1321) від 10 до 50, переважно від 12 до 45 (1/10мм). Нафтовий віск, вибраний серед парафінових восків, може також характеризуватися температурою плавлення (у відповідності із стандартом NFT 60-114 або ASTM D 87) від більше 50 до менше 70°С, зокрема 52-68°С. Температура плавлення нафтового воску, вибраного серед мікрокристалічних восків, може становити від більше 60 до менше 80°С, переважно від більше 62 до менше 78°С. Нафтовий віск, вибраний серед парафінових восків, може також характеризуватися температурою застигання (у відповідності із стандартом ASTM D 938), що може становити 48-68°С, переважно 50-66°С. Температура застигання нафтового воску, вибраного серед мікрокристалічних восків, може становити 5878°С, переважно 60-76°С. У залежності від конкретних умов нафтовий віск можна також охарактеризувати середньоваговою молекулярною масою Mw, яка в загальному може становити 350-800, переважно 350-750 або 400-700. У деяких випадках Mw може знаходитися в інтервалі від 350 до менше 500, а в інших випадках становити 500-800, переважно 500-750 або 500-700. Mw можна визначати за допомогою гельпроникаючої хроматографії у відповідності із стандартним методом. Так, наприклад, можна використовувати нафтовий віск, обраний із парафінових восків марки MOBILWAX 130Ò, 135Ò або 145Ò, що поставляються на ринок фірмою Mobil Oil France, або CERA 5860Ò, що поставляється на ринок фірмою Repsol France, або PARAFFINE 58/60Ò, що поставляється на ринок фірмою Total (Франція), або OKERIN 5399Ò, або OKERIN 5400Ò, що поставляються на ринок фірмою Allied Signal Speciality Chemicals, Astor Limited (Великобританія). Можна також застосовувати нафтовий віск, обраний із мікрокристалічних восків марки MOBILWAX 2360Ò і MOBILWAX 2370Ò, що поставляються на ринок фірмою Mobil Oil France. Серед найбільш придатних парафінових восків можна згадати парафіновий віск, що являє собою суміш С20-С50 переважно С20-С48 алканів, яка характеризується таким розподілом, при якому превалюючим за масою компонентом є один або декілька С 24-С40-, переважно С 24-С36 алканів, масова частка кожного з яких може, зокрема, становити 5-25%, переважно 8-20% у перерахуванні на масу цієї суміші. Вміст масла в ньому становить менше або дорівнює 0,5мас.%. Його динамічна в'язкість при 100°С становить 2-9мм2/с. Виміряна для нього глибина проникнення голки при 25°С дорівнює 10-20 (1/10мм). Його температура плавлення становить 52-65°С, а його температура застигання дорівнює 50-64°С. Його середньовагова молекулярна маса Mw становить від 350 до менше 500. Інший парафіновий віск, який дуже ефективний, може мати такі характеристики: суміш С20-С80-, переважно С20-С70 алканів; превалюючий за масою компонент являє собою один або декілька С 24-С40-, переважно С25-С35 алканів, масова частка, кожного з яких може, зокрема, становити 2-10%, переважно 38%, у перерахуванні на цю суміш; вміст масла в ньому становить менше 0,5мас.%; його динамічна в'язкість при 100°С становить 11-17мм2/с, переважно 11-15мм2/с; виміряна для нього глибина проникнення голки при 25°С дорівнює 25-50, переважно 30-45 (1/10мм); його температура плавлення становить 52-62°С, переважно 53-60°С; його температура застигання дорівнює 50-60°С, переважно 52-59°С; дистиляційна фракція при температурі кипіння, що відповідає 5мас.% перегнаній суміші алканів, включає С25- або більш високомолекулярні алкани; його середньовагова молекулярна маса Mw становить 500-800, переважно 500750 або 500-700. Серед найбільш мікрокристалічних восків можна згадати мікрокристалічний віск, що являє собою суміш С20-С54, переважно С28-С54 алканів. Вміст масла в ньому становить менше або дорівнює 5мас.%, переважно в межах 3-4мас.%. Його динамічна в'язкість при 100°С становить 11-17мм2/с, переважно 11-15мм2/с. Виміряна для нього глибина проникнення голки при 25°С дорівнює 26-55 (1/10мм). Його температура плавлення становить 60-80°С, а температура застигання дорівнює 58-78°С. Його середньовагова молекулярна маса Mw становить від 500 до менше 800, переважно 500-750 або 700. У кращому варіанті нафтовий віск використовують у формі кульок, гранул або порошку, наприклад, тонкодисперсного порошку, зокрема з метою поліпшення його диспергування в той час, коли його застосовують, зокрема в процесах суспендованої полімеризації у воді, що особливо доцільно на початку полімеризації стиролу. Нафтовий віск використовують у композиції за даним винаходом у концентрації (у перерахуванні на 100 масових частин стирольного полімеру), що становить від 0,1 до менше 1,0мас.част., переважно 0,10,8мас.част., більш переважно від більше 0,1 до 0,6мас.част. Занадто мала концентрація не викликає помітного збільшення швидкості спінення кульок. Недоліком занадто великої концентрації, насамперед 1,0мас.част. або й більше, є погіршення параметрів стадії формування, на якій збільшується тривалість охолодження формованого матеріалу і, отже, суттєво падає продуктивність формувальних установок. Композиція включає також 0-1,0мас.част., переважно 0,05-0,5 або 0,1-0,5мас.част. зародкоутворювача. Цей останній звичайно використовують для регулювання розмірів і розподілу пор у пінополістиролі. У кращому варіанті його розподіляють у композиції практично рівномірно. Таким чином, його звичайно уводять у спінюючийся полістирол під час суспендованої полімеризації стиролу, переважно в момент часу, що відповідає 0-50%-ному, переважно 0-90%-ному ступеню перетворення стиролу в полімер, наприклад, на початку полімеризації. Зародкоутворювачем служить синтетичний віск, обраний із восків Фішера-Тропша і поліолефінових восків, наприклад, поліетиленовий віск або поліпропіленовий віск. Середньовагова молекулярна маса синтетичних восків може становити більше 600 і менше 10000, переважно 800-6000, зокрема 800-4000, причому вона може, зокрема, перевищувати середньовагову молекулярну масу нафтового воску. Точка застигання використовуваних синтетичних восків може становити, наприклад, 90110°С, переважно 95-105°С. Звичайно їхня температура плавлення перевищує температуру плавлення нафтового воску, що використовується за даним винаходом. Як добавка запропонована композиція може включати антипірен або вогнестійкий засіб у кількості 0,052мас.част., переважно 0,1-1,5мас.част. (у перерахуванні на 100 масових частин стирольного полімеру). Антипірен або вогнестійкий засіб часто обирають із бромованих сполук, таких, як гексабромциклогексан, пентаброммонохлорциклогексан, гексабромциклододекан, окта-, нона- і декабромдифеніловий ефір. Іншим об'єктом даного винаходу є спосіб попереднього спінення або попереднього піноутворення, що дозволяє підвищити швидкість спінення кульок композиції спінюючогося стирольного полімеру, причому цю композицію попередньо готують полімеризацією стиролу у водяній суспензії, і вона включає (а) 100мас.част. стирольного полімеру, середньовагова молекулярна маса Mw якого становить 150000-300000, а вміст залишкового мономера в якому дорівнює менше 2000част./млн, і (б) 2-9мас.част. щонайменше одного газотвірного засобу, що включає н-пентан, причому цей спосіб відрізняється тим, що в цій композиції рівномірно розподілено (в) від 0,1 до менше 1,0мас.част., переважно 0,1-0,8мас.част. нафтового воску, що являє собою суміш С18-С80 алканів, кращим превалюючим за масою компонентом якої є один або декілька С24-С40 алканів, масова частка кожного з яких може, зокрема, становити 2-25%, і (г) 0-1,0мас.част, зародкоутворювача, обраного із синтетичних восків Фішера-Тропша і поліолефінових восків, і тим, що одержану таким шляхом гомогенну композицію змішують при одночасному нагріванні з водяною парою за один або декілька проходів через посудину з мішалкою в таких умовах, в яких утворюються спінені кульки, об'ємна щільність яких дорівнює, наприклад, 7-50кг/м3. У кращому варіанті практично однорідного розподілу нафтового воску в композиції досягають у ході проведення процесу полімеризації стиролу уведенням воску у водяну суспензію, насамперед на початку полімеризації, тобто на першій стадії полімеризації, зокрема в момент часу перед ТІЧ або в момент часу, що відповідає 0-35%-ному, переважно 0-20%-ному, більш переважно 0%-ному ступеню перетворення стиролу в полімер, тобто в той момент, коли полімеризація тільки починається. У кращому варіанті нафтовий віск змішують із стиролом попередньо, до початку полімеризації. Компоненти композиції, насамперед нафтовий віск і необов'язковий зародкоутворювач, які використовують під час здійснення способу попереднього спінення або попереднього піноутворення, можуть мати вищевказані характеристики. Зародкоутворювач можна ефективно уводити в ході проведення полімеризації стиролу, зокрема за описаною вище технологією. Спосіб попереднього спінення або попереднього піноутворення можна здійснювати проведенням періодичного процесу: композицію можна уводити, наприклад, у верхню частину посудини з мішалкою і видаляти на закінчення процесу з нижньої частини посудини. У кращому варіанті цей спосіб здійснюють проведенням безупинного процесу в посудині з мішалкою, яка також називається посудиною для попереднього спінення, що являє собою вертикальний або похилий циліндричний резервуар, який у формі прошарку частинок містить спінюючу композицію і спінені кульки. Цей спосіб передбачає: безупинне уведення водяної пари і композиції в основу посудини, видалення водяної пари через верхню частину посудини і видалення спінених кульок завдяки рівчачку через верхню частину прошарку. Звичайно композицію, змішану з водяним пар, нагрівають до температури, що відповідає температурі розм'якшення спінюючогося стирольного полімеру, тобто до температури, що звичайно становить 80-110°С, переважно 85-100°С. Кінетика спінення кульок показує, що об'ємна щільність спінених кульок звичайно проходить через мінімум і що за цим мінімумом відбувається руйнація пористої структури кульок, у результаті якого випаровується газотвірний засіб. Витримку, кульок при підвищеній температурі звичайно припиняють до досягнення цього мінімуму. У ході проведення безупинного процесу середню тривалість витримки кульок звичайно розраховують таким чином, щоб не досягати цього мінімуму. Об'ємну щільність спінених кульок звичайно регулюють варіюванням швидкості уведення композиції в посудину з мішалкою, варіюванням тиску увідної водяної пари і необов'язково додаванням змішаного з парою повітря. Отже, це дозволяє протягом короткого інтервалу часу одержати спінені кульки, об'ємна щільність яких становить 7-50кг/м3 за один або декілька проходів через установку попереднього спінення або попереднього піноутворення. Далі ці спінені кульки звичайно прохолоджують і сушать, наприклад, повітрям у псевдозрідженому прошарку. Потім їх направляють на стадію стабілізації або дозрівання протягом декількох годин, наприклад, 5-48год., після чого їх направляють на заключну стадію формування. Було встановлено, що на цій останній стадії наявність нафтового воску, який використовують у композиції, не справляє якого-небудь помітного впливу ні на швидкість формування, ні насамперед на швидкість охолодження формованих матеріалів, які залишаються незмінними і задовільними. Відповідно до іншого об'єкту даного винаходу в ньому пропонується, таким чином, спосіб приготування описаної вище композиції. Зокрема, цей спосіб приготування включає полімеризацію у водяній суспензії шляхом уведення 100мас.част. стиролу і щонайменше ще одного, необов'язкового мономера (співмономера) у контакт із щонайменше однією розчинною у стиролі сполукою перекисного типу як ініціатора. Цей спосіб відрізняється тим, що полімеризацію (1) проводять при температурі 80-120°С в присутності (І) від 0,1 до менше 1,0мас.част. нафтового воску, що уводиться у водяну суспензію в момент часу, який відповідає 0-35%-ному ступеню перетворення стиролу в полімер, (II) 3-10мас.част. газотвірного засобу, що уводиться в цю водяну суспензію в момент часу, який відповідає 0-95%-ному ступеню перетворення стиролу в полімер, і (III) 01,0мас.част. зародкоутворювача, що уводиться в цю водяну суспензію в момент часу, який відповідає 090%-ному ступеню перетворення стиролу в полімер, і полімеризацію (2) продовжують при температурі від вище 120 до нижче 150°С протягом проміжку часу, достатнього для того, щоб вміст залишкового мономера становив менше 2000част./млн. У процесі полімеризації необов'язково використовують ті (спів) мономери, які згадані вище. Полімеризацію проводять уведенням мономера або мономерів у контакт з ініціатором, переважно із щонайменше двома ініціаторами, зокрема з перекисами, такими, як перекиси дибензоїлу, дикумілу і дитрет-бутилу, ефіри перкислот, такі, як трет-бутилпербензоат, перкеталями, такими, як 2,2-біс(третбутилперокси)бутан або 1,1-біс(трет-бутилперокси)циклогексан, або, крім того, монопероксикарбонатами, такими, як 2-етилгексил-трет-бутилпероксикарбонат, 2-етилгексил-трет-амілпероксикарбонат, ізопропілтрет-амілпероксикарбонат або стеарил-трет-бутилпероксикарбонат. Загальна кількість використовуваного ініціатора може становити 0,1-1мас.част. на 100мас.част. мономера. Для приготування композиції в запропонованому способі використовують той нафтовий віск, газотвірний засіб і необов'язковий зародкоутворювач, які згадані вище. їх уводять у полімеризаційне середовище в кращих умовах, таких, як уже згадані вище. Так, зокрема, газотвірний засіб можна уводити у водяну суспензію або повністю, або декількома порціями під час полімеризації, наприклад, одну частину на початку полімеризації, а іншу під час полімеризації, але переважно перед досягненням 95%- або 90%-ного ступеню перетворення стиролу в полімер. Відповідні кількості газотвірного засобу і нафтового воску, які варто уводити у водяну суспензію, можна варіювати в залежності від того, чи необхідно одержати композицію з низьким вмістом газотвірного засобу. Так, наприклад, у цьому випадку увідні кількості (на 100мас.част. мономера) становлять: - від 3 до менше 6,5мас.част. газотвірного засобу і - 0,2-0,9мас.част., переважно 0,3-0,6мас.част. нафтового воску. Якщо існує потреба в композиції з більш високим вмістом газотвірного засобу, у цьому випадку увідні кількості становлять: - від 6,5-10,5мас.част, газотвірного засобу і - 0,1-0,6мас.част., переважно 0,1-0,5мас.част., зокрема від більше 0,1 до 0,45мас.част. нафтового воску. У кращому варіанті полімеризацію стиролу проводять щонайменше на двох температурних рівнях, перший з яких становить 80-120°С, а другий рівень перевищує 120°С, становлячи, наприклад, 125°С, але нижче 150°С. Тривалість полімеризації, насамперед на другому рівні, така, що полімеризацію припиняють, коли вміст залишкового мономера стає дорівнювати менше 2000част./млн, переважно менше 1000част./млн, переважніше менше 800част./млн або навіть менше 600част./млн. Полімеризацію стиролу можна проводити в присутності зародкоутворювача і/або засобу для вогнестійкого оброблення, такого, як згадані вище, і в кращих умовах, які також зазначені вище. У ході проведення процесу полімеризації стиролу можуть бути використані інші добавки, такі, як щонайменше регулятор ступеню полімеризації, наприклад, меркаптан або димер альфа-метилстиролу, агент розгалуження або зшиваючий агент, наприклад, мономер, здатний полімеризуватися, що містить щонайменше два вуглець-вуглецеві подвійні зв'язки, такий, як дивінілбензол, і стабілізатор суспензії. Як суспендуючий агент можна використовувати водорозчинні високомолекулярні сполуки, такі, як полівінілові спирти, гідроксіетилцелюлоза, метилцелюлоза, поліакриламіди і полівінілпіролідони, або мало розчинні у воді неорганічні речовини, такі, як трикальційфосфат, пірофосфат магнію, оксид магнію і фосфат барію. Після полімеризації приготовлену таким шляхом у вигляді спінюючихся кульок композицію звичайно промивають водою, центрифугують, сушать у течії повітря (наприклад, при температурі 25-55°С) і потім просівають. Об'ємна щільність композиції перед попереднім спіненням або попереднім піноутворенням звичайно становить від приблизно 600 до 700кг/м3. Об'єктом даного винаходу є також матеріали, які виготовляють із композиції за даним винаходом і які можуть бути одержані за описаним вище способом попереднього спінення або попереднього піноутворення. Так, зокрема, вони являють собою одержані із запропонованої композиції спінені кульки, що на 100мас.част. стирольного полімеру включають (І) 0,5-6мас.част. газотвірного засобу, (II) від 0,1 до менше 1,0, переважно 0,1-0,8, більш переважно від понад 0,1 до 0,6мас.част. нафтового воску, описаного вище і практично рівномірно розподіленого в цих кульках, і (III) 0-1,0мас.част. зародкоутворювача, описаного вище. Перед формуванням об'ємна щільність спінених кульок звичайно дорівнює 7-50кг/м3. Матеріали, виготовлені із композиції за даним винаходом, зокрема із спінених кульок, описаних вище, можуть являти собою спінені формовані вироби будь-якої геометричної форми і будь-якого об'єму. Нижче винахід проілюстрований на прикладах, які не обмежують його об'єм. В усіх прикладах частини є масовими. Перевага даного винаходу полягає в можливості вибору нафтових восків, технічні характеристики яких відповідають правилам, які застосовуються у харчовій промисловості. Так, зокрема, нафтові воски вибирають з урахуванням таких вимог: - вміст мінеральних вуглеводнів із вуглецевим числом менше 25: не більше 5мас.%, - динамічна в'язкість при 100°С: не менше 11мм2/с (за стандартом ASTM D 445), середньовагова молекулярна маса: не менше 500. Приклад 1 У реактор, оснащений засобами змішання, нагрівання й охолодження, уводять - 96,2част. води, - 2част. водяного розчину, що містить 2,7мас.% полівінілового спирту, - 100част. стиролу, - 0,03част. перекису дибензоїлу, - 0,27част. трет-бутилпербензоату, - 0,18част. перекису дикумілу, - 0,68част. гексабромциклододекану і - 3,5част. суміші в масовому співвідношенні 75/25 н-пентану з ізопентаном таким чином, щоб приготувати реакційну суміш при температурі 85°С, і таким чином, щоб полімеризувати стирол. У даному прикладі різноманітні досліди проводять без використання (порівняльний дослід А) або з використанням (досліди Б, В і Г відповідно до винаходу) відповідних кількостей (0,1, 0,2 і 0,3част.) нафтового воску, що уводиться у вигляді попередньо приготовленої суміші із стиролом до завантаження стиролу в реактор. Нафтовий віск, використовуваний у цих дослідах, одержують із природного нафтового воску, який являє собою очищений парафіновий віск, що поставляється на ринок фірмою Repsol Derivados S. A. (Іспанія) під товарним знаком CERA 58-60Ò. Він являє собою суміш С20-С50 алканів, превалюючим за масою компонентом якої є С24-С36 алкани, частка яких у цій суміші становить 3-10мас.%. Температура плавлення цього воску (у відповідності із стандартом NFT 60-114) дорівнює 59°С. Цей віск характеризується вмістом масла (у відповідності із стандартом NFT 60-120) меншим або рівним 0,5мас.% і глибиною проникнення голки при 25°С (у відповідності із стандартом NFT 60-123) від 14 до 19 (1/10мм). Щільність воску (у відповідності із стандартом NFT 60-101) становить 790кг/м3. Далі реакційну суміш, приготовлену за описаною вище методикою при 85°С, нагрівають до 110°С, витримують при цій температурі протягом 2год. і знову нагрівають до 125°С. Коли ступінь перетворення стиролу в полімер досягає 50%, у реактор уводять 3,5част. вищезгаданої суміші н-пентану з ізопентаном. При 125°С полімеризацію продовжують доти, поки вміст залишкового стиролу не досягне 750част./млн. На цьому етапі полімеризацію припиняють охолодженням реактора до кімнатної температури. Таким шляхом після проведення звичайних операцій видалення рідини, сушіння і просіювання одержують кульки із спінюючогося полістиролу. Кульки утворюються у формі частинок, які не злипаються між собою і мають однорідний склад, як це показано в таблиці 1. Після цього кульки піддають попередньому спіненню, нагріваючи і змішуючи N їх із водяною парою у резервуарі. Для кожної із композицій, приготовлених у ході проведення дослідів А-Г, в умовах, які, крім того, однакові, визначають зменшення об'ємної щільності кульок у часі, при цьому значення об'ємної щільності після витримки при підвищеній температурі протягом 90с наведені в таблиці 1. Очевидно, що кульки, одержувані з композицій дослідів Б, В і Г відповідно до винаходу, мають більш низьку об'ємну щільність, ніж кульки, одержувані з композиції досліду А (порівняльний дослід), яка не включає нафтовий віск. Таким чином, очевидно, що наявність нафтового воску дає можливість підвищити швидкість спінення кульок і, отже, скоротити тривалість нагрівання для досягнення тієї ж самої об'ємної щільності (наприклад, 13кг/м3) приблизно на 50%. Далі спінені в такий спосіб кульки направляють на стадію стабілізації, а потім на стадію формування в однакових умовах. Відмічають ту обставину, що коли використовують композиції дослідів А, Б, В і Г, швидкість формування в тому або іншому напрямку залишається незмінною, і насамперед той факт, що швидкість охолодження формованих матеріалів в усіх випадках однакова. Таблиця 1 Композиції, приготовлені відповідно до дослідів А (порівняльний дослід). Б, В і Г і об'ємна щільність кульок, що утворюються після їхнього попереднього спізнення протягом 90с Дослід А (порівняльний дослід) Б В Г Mw Вміст нафтового воску у композиції в мас.част. полістиролу Вміст н-пентану і Об'ємна щільність кульок ізопентанув після попереднього спінення композиції у мас.част. протягом 90с (кг/м3) 0 186000 6,25 16,3 0,1 0,2 0,3 189000 187000 185000 6,11 6,25 6,28 15,6 14,5 13,3 Приклад 2 Діють аналогічно прикладу 1, за винятком того, що для приготування композицій у реактор замість 3,5част. уводять 2,5част. суміші н-пентану з ізопентаном як у процесі приготування реакційної суміші при 85°С, так і в ході проведення полімеризації в момент часу, що відповідає 50%-ному ступеню перетворення стиролу в полімер. Більше того, досліди в цьому прикладі проводять без використання (порівняльний дослід Д) або з використанням (досліди Е, Ж і 3 відповідно до винаходу) такого ж воску, що і застосовується у прикладі 1, але у відповідних кількостях (0,3, 0,5 і 0,6част.), і який уводиться у вигляді попередньо приготовленої суміші із стиролом до завантаження стиролу в реактор. Таким чином, у кожному з дослідів Д-3 одержують кульки із спінюючогося полістиролу у формі часток, які не злипаються між собою і які мають однорідний склад, що поданий у таблиці 2. Як і в прикладі 1, ці різні композиції піддають попередньому спіненню, при цьому значення об'ємної щільності спінених кульок після їхньої витримки при підвищеній температурі протягом 90с подані в таблиці 2. Очевидно, що кульки, одержувані з композицій дослідів Е, Ж і З відповідно до винаходу, мають більш низьку об'ємну щільність, ніж кульки, що утворюються із композиції порівняльного досліду Д. Таким чином, наявність нафтового воску в композиціях, що відповідають даному винаходу, дає можливість скоротити тривалість нагрівання для досягнення тієї ж самої об'ємної щільності (наприклад, 13кг/м3) приблизно на 50%. Далі спінені в такий спосіб кульки направляють на операції стабілізації і формування в однакових умовах. Відмічають той факт, що швидкість формування і насамперед швидкість охолодження формованих матеріалів залишаються незмінними для всіх композицій Д, Е, Ж і 3 і що, отже, наявність нафтового воску ніякого впливу на операцію формування не справляє. Таблиця 2 Композиції, приготовлені відповідно до дослідів Д (порівняльний дослід). Е, Ж і З, і об'ємна щільність кульок, що утворюються після їхнього попереднього спінення протягом 90с Дослід Вміст нафтового воску Mw у композиції в мас.част. полістиролу Д (порівняльний дослід) Е ж З Вміст н- пентану і Об'ємна щільність кульок ізопентану в після попереднього спінення композиції у мас.част. протягом 90с (кг/м3) 0 190000 4,5 26 0,3 0,5 0,6 190000 197000 200000 4,4 4,6 4,6 25 22 22 Приклад 3 У реактор, оснащений засобами змішання, нагрівання й охолодження, уводять - 96,2част. води, - 2част. водяного розчину, що містить 2,7мас.% полівінілового спирту, - 100част. стиролу, - 0,13част. перекису дибензоїлу, - 0,3част. трет-бутилпербензоату, - 0,15час., синтетичного поліетиленового воску, середньовагова молекулярна маса, Mw, що становить 1000, і - 2,6част. суміші в масовому співвідношенні 75/25 н-пентану з ізопентаном таким чином, щоб приготувати реакційну суміш при температурі 85°С і полімеризувати стирол. У даному прикладі різкі досліди проводять без використання (порівняльний дослід Л) або з використанням (дослід М відповідно до винаходу) у кількості 0,5част. нафтового воску, що уводиться у вигляді попередньо приготовленої суміші із стиролом до завантаження стиролу в реактор. Нафтовий віск, використовуваний в досліді М, є ідентичним воску в прикладі 1. Далі реакційну суміш, приготовлену за описаною вище методикою при 85°С, нагрівають до 110°С, витримують при цій температурі протягом 2год. і знову нагрівають до 140°С. Коли ступінь перетворення стиролу в полімер досягає 70%, у реактор уводять 2,6част. вищезгаданої суміші н-пентану з ізопентаном. При 140°С полімеризацію продовжують доти, поки вміст залишкового стиролу не досягне 300част./млн. На цьому етапі полімеризацію припиняють охолодженням реактора до кімнатної температури. Таким шляхом кульки із спінюючогося полістиролу одержують після проведення звичайних операцій видалення рідини, сушіння і просіювання. Кульки утворюються у формі часток, які не злипаються між собою і мають однорідний склад, як показано в таблиці 3. Після цього кульки піддають попередньому спіненню, нагріваючи і змішуючи їх із водяною парою у резервуарі. Для кожної із композицій, приготовлених у ході проведення дослідів Л і М, в умовах, що, крім того, однакові, визначають зменшення об'ємної щільності кульок у часі, при цьому значення об'ємної щільності після витримки при підвищеній температурі протягом 90с наведені в таблиці 3. Очевидно, що кульки, одержувані з композиції досліду М у відповідності з винаходом, мають більш низьку об'ємну щільність, ніж кульки, одержувані з композиції досліду Л (порівняльний дослід), яка не включає нафтового воску. Таким чином, очевидно, що наявність нафтового воску дає можливість підвищити швидкість спінення кульок і, отже, скоротити тривалість нагрівання для досягнення тієї ж самої об'ємної щільності (наприклад, 22кг/м3) приблизно на 50%. Далі спінені в такий спосіб кульки направляють на стабілізацію і формування в однакових умовах. Відмічають, що коли використовують композиції Л і М, швидкість формування і насамперед швидкість охолодження формованих матеріалів залишаються незмінними і що, отже, наявність нафтового воску ніякого впливу на операцію формування не справляє. Таблиця 3 Композиції, приготовлені відповідно до дослідів Л (порівняльний дослід) і М, і об'ємна щільність кульок, що утворюються після їхнього попереднього спінення протягом 90с Дослід Л (порівняльний дослід) М Вміст нафтового Вміст н-пентану і Об'ємна щільність кульок після Mw воску в композиції ізопентану в попереднього спінення протягом полістиролу композиції в мас.част. 90с (кг/м3) в мас.част. 0 222000 4,8 25,3 0,5 221000 4,7 22,8 Приклад 4 Діють аналогічно прикладу 3, за винятком того, що використовують інший віск. Віск, використовуваний у даному прикладі, являє собою очищений нафтовий віск, що є парафіновим воском, який поставляється на ринок фірмою Allied Signal Speciality Chemicals, Astor Limited (Великобританія) як продукт OKERIN 5399. Він являє собою суміш С20-С66алканів, превалюючим за масою компонентом якої є С27 алкан, частка якого в цій суміші становить 3,5мас.%. Точка застигання цього воску (у відповідності із стандартом ASTM D 938) дорівнює 54°С. Його динамічна в'язкість при 100°С (у відповідності із стандартом ASTM D 445) дорівнює 13,3мм2/с, і він характеризується, крім того, глибиною проникнення голки при 25°С (у відповідності із стандартом ASTM D 1321) 40 (1/10мм). Дослід Н проводять у точності в тих же умовах, що й дослід М із прикладу 3, за винятком того, що використовують згаданий вище віск. У ході досліду Н у відношенні об'ємної щільності одержаних кульок і відсутності впливу цього воску на заключній операції формування одержують результати, аналогічні результатам, досягнутим в досліді М. Приклад 5 Діють аналогічно прикладу 4, за винятком того, що використовують інший віск. Віск, використовуваний у даному прикладі, являє собою очищений нафтовий віск, що є парафіновим воском, який поставляється на ринок фірмою Allied Signal Speciality Chemicals, Astor Limited (Великобританія) як продукт OKERIN 5400. Він являє собою суміш С20-С66 алканів, превалюючим за масою компонентом якої є С31алкан і С32алкан, частка кожного з яких у цій суміші становить 5мас.%. Точка застигання цього воску (у відповідності із стандартом ASTM D 938) дорівнює 57°С. Його динамічна в'язкість при 100°С (у відповідності із стандартом ASTM D 445) дорівнює 12,2мм2/с, і він характеризується, крім того, глибиною проникнення голки при 25°С (у відповідності із стандартом ASTM D 3021) 36 (1/10мм). Дослід О проводять у точності в тих же умовах, що й дослід Н із прикладу 4, за винятком того, що використовують згаданий вище віск. У ході досліду О у відношенні об'ємної щільності одержаних кульок і відсутності впливу цього воску на заключній операції формування одержують результати, аналогічні результатам, досягнутим в досліді Н. Приклад 6 У реактор, оснащений засобами змішання, нагрівання й охолодження, уводять - 100част. води, - 100част. стиролу, - 0,21част. 2-етилгексилтрет-бутилперосикарбонату, - 0,2част. перекису дибензоїлу, - 0,125част. альфа-метилстирольного димеру, - 0,37част. звичайних суспендуюючих агентів - 0,5част. продукту Mobilwax 2360Ò (дослід Р) або Mobilwax 2370Ò (дослід С) - 0,1част. синтетичного поліетиленового воску, середньовагова молекулярна маса Mw якого становить 1000, таким чином, щоб приготувати реакційну суміш при температурі 85°С і полімеризувати стирол. У даному прикладі різноманітні досліди проводять із використанням нафтового воску, обраного з продуктів Mobilwax 2360Ò (дослід Р відповідно до винаходу) і Mobilwax 2370Ò (дослід С відповідно до винаходу) у кількості 0,5част., що уводяться у вигляді попередньо приготовленої суміші із стиролом до завантаження стиролу в реактор. Продукти Mobilwax 2360Ò і Mobilwax 2370Ò являють собою мікрокристалічні воски, які є сумішами по суті С20-С54 алканів, що включають 70мас.% н-алканів і 30мас.% ізоалканів. їхня температура плавлення (у відповідності із стандартом ASTM D 127) дорівнює 78°С. Динамічна в'язкість продукту Mobilwax 2360Ò при 100°С (у відповідності із стандартом ASTM D 445) дорівнює 14мм2/с, глибина проникнення голки при 25°С (у відповідності із стандартом ASTM D 1321) становить 26 (1/10мм), вміст масла (у відповідності із стандартом ASTM D 721) дорівнює 3мас.%, а щільність при 15°С (у відповідності із стандартом ASTM D 1298) становить 848кг/м3. Динамічна в'язкість продукту Mobilwax 2370Ò при 100°С (у відповідності із стандартом ASTM D 445) дорівнює 15мм2/с, глибина проникнення голки при 25°С (у відповідності із стандартом ASTM D 1321) становить 55 (1/10мм), вміст масла (у відповідності із стандартом ASTM D 721) дорівнює 4мас.%, а щільність при 15°С (у відповідності із стандартом ASTM D 1298) становить 860кг/м3. Далі реакційну суміш, приготовлену за описаною вище методикою при 85°С, нагрівають до 110°С, витримують при цій температурі протягом 2год. і знову нагрівають до 140°С. Потім через 3год. 50хв., але до закінчення 5год. 35хв. реакції полімеризації, у реактор безупинно уводять 5,275част, суміші н-пентану з ізопентаном у співвідношенні 75/25. При 140°С полімеризацію продовжують доти, поки вміст залишкового стиролу не досягне 500част./млн. На цьому етапі полімеризацію припиняють охолодженням реактора до кімнатної температури. Таким шляхом після проведення звичайних операцій видалення рідини, сушіння і просіювання одержують кульки із спінюючогося полістиролу. Кульки утворюються у формі часток, які не злипаються між собою і мають однорідний склад, як це показано в таблиці 4. Після цього кульки піддають попередньому спіненню, нагріваючи і змішуючи їх із водяною парою у резервуарі. Для кожної із композицій, приготовлених у ході проведення дослідів Р і С, в умовах, що, крім того, однакові, визначають зменшення об'ємної щільності кульок за часом, при цьому значення об'ємної щільності після витримки при підвищеній температурі протягом 90 с наведені в таблиці 4. Очевидно, що кульки, одержувані з композиції досліду Р і досліду С у відповідності з винаходом, мають низьку об'ємну щільність. Таким чином, очевидно, що наявність мікрокристалічного воску дає можливість підвищити швидкість спінення кульок і, отже, скоротити тривалість нагрівання для досягнення тієї ж самої об'ємної щільності приблизно на 50%. Таблиця 4 Композиції, приготовлені відповідно до дослідів Р і С, і об'ємна щільність кульок, що утворюються після їхнього попереднього спінення протягом 90с Вміст н-пентану і Об'ємна щільність кульок після Вміст нафтового воску в Mw Дослід ізопентану в попереднього спінення протягом композиції в мас.част. полістиролу композиції в мас.част. 90с (кг/м3) Р 0,5 205000 4,2 22,8 З 0,5 205000 4,2 24,1

ДивитисяДодаткова інформація

Назва патенту англійськоюHomogenous composition of the bead-foaming styrene polymer, method for initial foaming, method for manufacturing composition, foaming beads, foaming molded articles made from composition

Назва патенту російськоюГомогенная композиция стирольного полимера, вспенивающегося в форме шариков, способ предварительного вспенивания или предварительного пенообразования, способ получения композиции, вспенивающиеся шарики, вспенивающиеся формованные детали, изготовленные из композиции

МПК / Мітки

МПК: C08F 12/00, C08L 25/00, C08K 5/01, C08J 3/02

Мітки: форми, кульки, полімеру, спінення, спінюється, композиції, попереднього, одержані, стирольного, спінені, піноутворення, одержання, спосіб, композиція, кульок, гомогенна

Код посилання

<a href="https://ua.patents.su/9-68341-gomogenna-kompoziciya-stirolnogo-polimeru-shho-spinyuehtsya-u-formi-kulok-sposib-poperednogo-spinennya-abo-poperednogo-pinoutvorennya-sposib-oderzhannya-kompozici-spineni-kulki-ode.html" target="_blank" rel="follow" title="База патентів України">Гомогенна композиція стирольного полімеру, що спінюється у формі кульок, спосіб попереднього спінення або попереднього піноутворення, спосіб одержання композиції, спінені кульки, одержані з композиції, спінені</a>

Попередній патент: Крабоподібний масажер піо

Наступний патент: Спосіб отримання рацемічного омепразолу

Випадковий патент: Спосіб виявлення втрат газу в газопроводі