Газовий сенсор

Номер патенту: 100159

Опубліковано: 26.11.2012

Автори: Абрамов Микола Вітальєвич, Горбик Петро Петрович, Шевляков Юрій Анатолійович, Семко Людмила Степанівна

Формула / Реферат

1. Газовий сенсор, що містить газочутливий шар із магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм, який відрізняється тим, що він додатково обладнаний пристроєм для регулювання магнітних параметрів газочутливого шару, який розташований з проміжком від газочутливого шару і виконаний у вигляді електромагніта.

2. Газовий сенсор за п. 1, який відрізняється тим, що пристрій для регулювання магнітних параметрів зв'язаний з зовнішнім джерелом живлення.

Текст

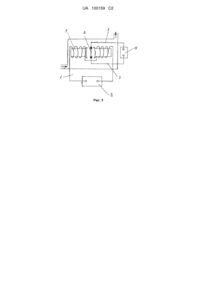

Реферат: Винахід належить до області вимірювальної техніки, а саме, до пристроїв контролю параметрів газових середовищ, зокрема до газових сенсорів, і може бути використаний в хімічній промисловості, екології, медицині для визначення донорних та акцепторних газів та легких органічних сполук. Газовий сенсор містить газочутливий шар із магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм, та пристрій для регулювання магнітних параметрів газочутливого шару газового сенсора, який розташований з проміжком від газочутливого шару і виконаний у вигляді електромагніта. Технічним результатом винаходу є підвищення селективності газового сенсора до газових сполук, підвищення точності ідентифікації газових сполук та можливість багаторазового експлуатування при повній оборотності процесів адсорбції-десорбції. UA 100159 C2 (12) UA 100159 C2 UA 100159 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області вимірювальної техніки, а саме, до пристроїв контролю параметрів газових середовищ, зокрема до газових сенсорів, і може бути використаний в хімічний промисловості, екології, медицині для визначення донорних та акцепторних газів та легких органічних сполук. Основними вимогами сьогодення є необхідність створення газових сенсорів, які мали б достатню селективність при визначенні газів, несхильність до утворення стійких хімічних сполук газів з поверхнею елементів газових сенсорів, можливість роботи в різних температурних умовах газового середовища. Відомі газові сенсори (наприклад див. авт. св. СРСР № 1797027, МПК G01N27/12, 1993 p.; патент Росії № 2100801, МПК G01N27/12, 1997 р.) містять газочутливий шар у вигляді тонкої плівки, електроди, які контактують з газочутливим шаром, зовнішнє джерело живлення. Сукупними суттєвими ознаками винаходу, який заявляється, та описаного вище аналога є газочутливий шар, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм. Причини, що перешкоджають одержанню технічного результату винаходу, який заявляється, є недостатня селективність при визначенні газів, нестабільні експлуатаційні параметри, які зумовлені деградацією матеріалів під час нагріву, багатостадійна технологія виготовлення газового сенсора та недостатня чутливість до неполярних газів. Відомий газовий сенсор (див. України № 72364, МПК G01N27/12, 2005 p.), найбільш близький за технічним результатом, який досягається, та сукупністю суттєвих ознак і вибраний нами за прототип. Сенсор включає газочутливий шар з магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм. Сукупними суттєвими ознаками винаходу, який заявляється, та прототипу є газочутливий шар з магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм. Причини, що перешкоджають прототипу одержати технічний результат винаходу, який заявляється, є недостатня точність ідентифікації газових сполук, яка зумовлена близьким розташуванням кривих відгуку ряду сполук, що визначаються. Це приводить до хибних результатів та недостатньої точності визначення газів. В основу винаходу, який заявляється, поставлено задачу підвищити селективність газового сенсора до певних газових сполук, збільшити значення максимального відгуку та підвищити точність ідентифікації газових сполук. Поставлена задача вирішується тим, що в газовому сенсорі, що містить газочутливий шар із магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та з реєструючим пристроєм, згідно з винаходом, він додатково обладнаний пристроєм для регулювання магнітних параметрів газочутливого шару газового сенсора та розташований з проміжком від газочутливого шару і виконаний у вигляді електромагніта. При цьому пристрій для регулювання магнітних параметрів газочутливого шару газового сенсора зв'язаний з зовнішнім джерелом живлення. Наявність у газовому сенсорі пристрою регулювання магнітних характеристик у вигляді магніту, який розташований з проміжком 1-5 мм від газочутливого шару, який може бути виконаний у вигляді плівки, пластинки тощо, дозволяє змінювати вплив газоподібних сполук на характеристики газочутливого шару за рахунок регулювання напруженості магнітного поля переважно від 0 до 500 кА /м. Таким чином, газовий сенсор, який заявляється, дозволяє підвищити селективність газового сенсора до газових сполук, підвищити точність ідентифікації газових сполук та можливість багаторазового експлуатування при повній оборотності процесів адсорбції-десорбції. Суть винаходу пояснюється кресленням, де на фіг. 1 - схематично показано загальний вигляд газового сенсора; на фіг. 2 - залежність відносного електричного опору (Rx/R0) від часу впливу різних газоподібних сполук для композиційних матеріалів (КМ) на основі ПЕ і нанокристалічного нікелю (вміст нікелю в KM 75 %). Криві представлені для газоподібних сполук: 1, 1' - ацетон; 2 - толуол; 3 - бензин; 4 - етанол; 5, 5' - пропан. Криві 1, 2, 3, 4, 5 демонструють параметри газового сенсора без впливу магнітного поля; 1', 5' - при дії магнітного поля. - початок процесу десорбції. Сенсор містить газоконтрольовану камеру 1, електроізоляційний підтримувач (не показаний на кресленні), газосенсорний матеріал 2, електропровідні контактні електроди 3, реєструючий пристрій 4, пристрій для регулювання магнітних параметрів газочутливого шару - магніт 5, зовнішнє джерело живлення 6. Газочутливий шар газосенсорного матеріалу 2 може бути виконаний у вигляді плівки, пластинки, покриття, що розташовані на електроізоляційній підкладці (не показано на кресленні); форма газочутлививого шару може бути у вигляді паралелепіпеда, куба, сфери, 1 UA 100159 C2 5 10 15 20 25 30 35 40 45 50 55 60 напівсфери або фігурного профілю. Одержують газочутливий шар пресуванням - холодним або гарячим, з розчину або іншим шляхом. Електроди 3, які контактують з газочутливим шаром газосенсорного матеріалу 2, можуть мати форму притиснених гвинтів, ножів, голок, сіток; можуть бути запресовані у газочутливий шар 3 механічним шляхом або розташовані у вигляді кільцевих сіток на певній відстані (по радіусу кола). Крім того, якщо пристрій для регулювання магнітних параметрів газочутливого шару 5 використовують в агресивному середовищі, він має додатковий захисний шар, а електроди 3 виконують із золота. Пристрій 5 дозволяє змінювати напруженість магнітного поля від 0 до 500 кА/м. Магнітний електропровідний матеріал для експлуатації в різних газових середовищах, а також для регулювання його селективності до заданих сполук, може мати різний композиційний склад. Матеріал газочутливого шару, як сполучне, може містити термопластичні органічні полімери (поліетилен, поліпропілен, поліамід, їх співполімери та інше), або органічні термоактивні полімери (епоксидні смоли, поліефіри, меламіно-формальдегідні смоли та інші сполуки, їх суміші), неорганічні полімери; як електропровідний компонент може бути застосований терморозширений графіт, сажі, фулерени, нанотрубки; як магнітний компонент можуть бути використані перехідні метали (Ni, Co, Fe), їх суміші, їх оксиди, ферити (наприклад, гексаферит барію або стронцію, змішані ферити), або інші прийнятні магнітні речовини; як допоміжні домішки - оксиди кремнію, титану, олова, ванадію, а також пластифікатори, стабілізатори тощо. Газовий сенсор працює наступним чином. Для ідентифікації певної газової сполуки газочутливий шар 2 із магнітного електропровідного матеріалу з електродами 3 фіксують в електроізоляційному підтримувачі та розмішують у камері 1. Підключали зовнішнє джерело живлення 6. Перед початком подачі газових сполук проводили вимір і компенсацію початкового опору до нульового значення (Ro) за допомогою пристрою 4, а далі подавали газову сполуку та реєстрували залежність електроопору (R x) від часу (t). Як інформаційні параметри вибрали показники: Ro - початковий електричний опір; R x електроопір в певний момент часу; RX - зміна електроопору (Rx-R0); Rmax - електроопір, який відповідає максимальній адсорбції газоподібної сполуки; RX/R0 - відносна зміна електроопору; t - час дії газоподібної сполуки. Після досягнення максимального значення адсорбції парів заданої газової сполуки їх видаляли з камери 1 продувом сухого повітря. Визначали час, необхідний для стабілізації початкового електричного oпopy (t o), необхідний для початку відгуку сенсора, та будували залежності зміни електроопору (RX) від часу (t). З одержаної кривої визначали максимальне значення RX та RX/Ro, які використовували як характеристики чутливості газового сенсора до заданих сполук. Після повної десорбції газової сполуки проводили вимір і компенсацію початкового опору до нульового значення, а газочутливий шар піддавали впливу магнітного поля заданої напруженості, переважно 30-400 кА/м, за допомогою пристрою для регулювання магнітних характеристик 5. Далі пропускали окремо газоподібні сполуки (наприклад, пари ацетону або толуолу, або бензину, або етанолу, або пропану) та проводили адсорбцію та десорбцію. Одержані дані кривих відгуку газового сенсора від часу відповідали процесам адсорбції-десорбції тільки для даної сполуки і відрізнялись від кривих, одержаних для інших сполук, часом адсорбційного відгуку, величиною максимальної адсорбції при насиченні, часом десорбції. Криві відгуку сенсора без впливу на газочутливий шар магнітного поля та при його дії відрізнялися за виглядом та інформаційними параметрами. Максимальний час досягнення початкового відгуку складає менш ніж 1 сек. Газовий сенсор працює за нормальних умов (температура 10-30 °C). Як ілюстрацію роботи газового сенсора для визначення характеристик беруть однорідний газосенсорний матеріал товщиною 0,55 мм, що складається з 25 % ПЕ високої густини та 75 % нанокристалічного Ni. Матеріал одержували за спеціальною технологією з ультрадисперсного порошку ПЕ високої густини та нанокристалічного Ni (розмір кристалів 10-12 нм). З цього матеріалу готували зразок розмірами 25 × 7x0,55 мм, кріпили на електроізоляційний підкладці (на кресленні не показано) та поміщали у камеру, пропускали окремо пари ацетону або толуолу, або бензину, або етанолу, або пропану. Після досягнення максимального значення адсорбції парів заданої газової сполуки їх видаляли з камери продувом сухого повітря. Визначали час, необхідний для стабілізації початкового електричного опору, необхідний для початку відгуку сенсора, та будували залежності зміни електроопору (R x) від часу (t). З одержаної кривої визначали максимальне значення Rmax та Rmax/Ro, які використовували як характеристики чутливості газового сенсора до заданих сполук. Після повної десорбції газової сполуки проводили вимір і компенсацію початкового опору до нульового значення та піддавали впливу магнітного поля заданої напруженості, наприклад, 200 кА/м, за допомогою пристрою для 2 UA 100159 C2 5 10 15 20 25 30 35 регулювання магнітних характеристик 5. Після цього окремо пропускали пари ацетону або толуолу, або бензину, або етанолу, або пропану та проводили адсорбцію та десорбцію. Далі операції здійснювали аналогічно, як це робили без впливу магнітного поля. З одержаної кривої адсорбційного відгуку визначали сенсорні характеристики. Встановлено наступні результати: відбувається зміна вигляду кривих адсорбційного відгуку та збільшення значень максимального відгуку сенсора. Так, значення Rmax/Ro зростали для ацетону, толуолу, бензину відповідно на 30 %, 25 %, 10 %, 15 %, а для пропану також на 30 %. Максимальний час досягнення початкового відгуку складав менш ніж 1 сек. Газовий сенсор працює за нормальних умов (температура 10-30 °C), йому притамана багаторазова експлуатація при повній оборотності процесів адсорбції-десорбції. Для визначення характеристик газового сенсора брали газосенсорний матеріал, що складається з 40 % полівінілхлориду промислового виробництва і 60 % нанокристалічного нікелю; з цього матеріалу готували зразок розмірами 25 × 7x0,55 мм, який кріпили на електроізоляційний підкладці (на кресленні не показано) та поміщали у камеру. Далі операції здійснювали так, як описано вище. Окрім того, як пари газоподібних сполук використовували аміак, ацетон, толуол, етанол. Напруженість магнітного поля складала 310 кА/м. Встановлено наступні результати: матеріал найбільш чутливий до аміаку, а селективна здатність газочутливого матеріалу і значення Rmax/Ro зменшувалися у такому порядку: аміак ацетон толуол етанол, і становлять 9,2; 7,2; 0,2 та 0,1 % відповідно. При дії магнітного поля Rmax/Ro збільшувалися для сполук, розташованих у такому ж порядку до 10,0; 8,0; 3,0 та 2,0 %. Отже, селективна здатність для парів толуолу та етанолу збільшується в 15 і 20 разів. Для визначення характеристик газового сенсора брали електропровідний газосенсорний матеріал, який містить 40 % Со, 55 % ПВХ та 5 % ТРГ. Порошок Со покривають нанорозмірним шаром оксиду кобальту, який перешкоджає його окисленню при одержанні газосенсорного матеріалу. З цього матеріалу готують зразок розміром 25 × 7x0,45 мм; далі операції здійснювали так, як описано вище за виключенням того, що використовували пари ацетону, толуолу та аміаку. Напруженість магнітного поля складала 30 кА/м. Встановлено наступні результати: без впливу магнітного поля для парів аміаку і розчинників спостерігається зменшення значень Rmax/Ro у такому порядку аміакацетонтолуол. При цьому величини Rmax/Ro становлять відповідно 9,2; 5 і 2 %. При дії магнітного поля значення Rmax/Ro для аміаку зростають до 10,5 %, а для ацетону і толуолу криві адсорбційного відгуку відхиляються в від'ємну сторону, і значення Rmax/Ro складають - 2,8; - 3,0 %, тобто їх абсолютна величина Rmax/Ro зменшуються відповідно на 7,8 % і 5 %. Отже, за допомогою магнітного поля змінюється вигляд кривих адсорбційного відгуку, максимальне значення R max/Ro. Таким чином, технічним результатом винаходу, що заявляється, є підвищення селективності газового сенсора до газових сполук, точності ідентифікації газових сполук та можливість багаторазового експлуатування при повній оборотності процесів адсорбції-десорбції. ФОРМУЛА ВИНАХОДУ 40 45 1. Газовий сенсор, що містить газочутливий шар із магнітного електропровідного матеріалу, електроди, які зв'язані з газочутливим шаром та реєструючим пристроєм, який відрізняється тим, що він додатково обладнаний пристроєм для регулювання магнітних параметрів газочутливого шару, який розташований з проміжком від газочутливого шару і виконаний у вигляді електромагніта. 2. Газовий сенсор за п. 1, який відрізняється тим, що пристрій для регулювання магнітних параметрів зв'язаний з зовнішнім джерелом живлення. 3 UA 100159 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюGas sensor

Автори англійськоюSemko Liudmyla Stepanivna, Horbyk Petro Petrovych, Shwvliakov Yurii Anatoliiovych, Abramov Mykola Vitaliovych

Назва патенту російськоюГазовый сенсор

Автори російськоюСемко Людмила Степановна, Горбик Петр Петрович, Шевляков Юрий Анатолиевич, Абрамов Николай Витальевич

МПК / Мітки

МПК: G01N 27/12

Код посилання

<a href="https://ua.patents.su/6-100159-gazovijj-sensor.html" target="_blank" rel="follow" title="База патентів України">Газовий сенсор</a>

Попередній патент: Випробувальна установка для випробування змінною напругою високовольтних електричних компонентів

Наступний патент: Суспензія для лікування хворих із гнійно-некротичними ранами і трофічними виразками

Випадковий патент: Апарат для перемішування рідин