Спосіб отримання паливних гранул

Формула / Реферат

1. Спосіб отримання паливних гранул з відходів деревообробної, лісозаготівельної промисловості або сільського господарства, що включає очищення від сторонніх предметів та силову обробку стисненням, який відрізняється тим, що стиснення здійснюють з одночасним обертанням матриці, термохімічну обробку матеріалу проводять теплотою, яка отримана від тертя матриці, що обертається, а видалення готового продукту виконують через отвори матриці в процесі силової обробки.

2. Спосіб за п. 1, який відрізняється тим, що стиснення здійснюють циклічно або безперервно.

3. Спосіб за п. 1, який відрізняється тим, що відокремлення гранул здійснюють за рахунок відцентрових сил матриці, що обертається.

Текст

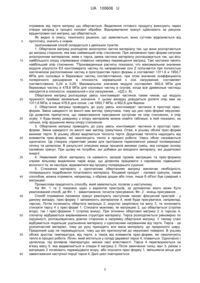

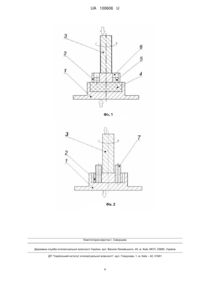

Реферат: Спосіб включає очищення від сторонніх предметів та силову обробку стисненням, в якому за рахунок того, що стиснення здійснюють з одночасним обертанням матриці, термохімічну обробку матеріалу проводять теплотою, яка отримана від тертя матриці, що обертається, а видалення готового продукту виконують через отвори матриці в процесі силової обробки, причому стиснення здійснюють циклічно або безперервно, а відокремлення гранул здійснюють за рахунок відцентрових сил матриці, що обертається. UA 100606 U (54) СПОСІБ ОТРИМАННЯ ПАЛИВНИХ ГРАНУЛ UA 100606 U UA 100606 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі теплоенергетики, а саме до способів одержання паливних гранул без використання в'яжучих речовин, і може бути використана у паливній промисловості, для задоволення потреби населення і комунально-побутових підприємств в опаленні. Відомий спосіб отримання паливних брикетів з деревних відходів шляхом їх подрібнення до фракційного складу не більше 5 мм, сушіння до вологості 12 % і подальшої силової обробки пресування при 100-120 МПа (патент РФ № 1458377, С 10 L 5/44, 15.02.1989). Виготовлені 3 відомим способом брикети мають щільність 950 кг/м , зольність не більше 5 %, опір на стиск 3,0-5,0 МПа і теплотворну здатність до 4500 ккал/кг. Недоліком цього способу є висока енергоємність процесу, так як для пресування необхідно створювати і постійно підтримувати високий тиск. Також відомий спосіб отримання паливних брикетів з деревних відходів на пресовому обладнанні ударного типу, в якому матрицю завантажують вихідним матеріалом, підпресовують не менш як один раз, потім пресують остаточно і видаляють з матриці. (Коршак Андрей Валентинович "Обоснование технологии производства древесных брикетов на прессовом оборудовании ударного типа". Автореферат диссертации на получение научной степени кандидата технических наук. Санкт-Петербург, 2011). [2] У пропонованому способі обґрунтовується необхідність багаторазового підпресовування матеріалу у матриці перед остаточним пресуванням. Одноразове пресування тирси не дозволяє отримати брикет, який має однакову об'ємну щільність (с. 12). Автор вказує на те, що він пресує брикети на пресі нової конструкції (Патент РФ № 96350). Прес має багатомісну матрицю, яку встановленою на поворотній платформі. Механізм створення зусилля пресування, виконаний у вигляді жорстко змонтованої на єдиній плиті групи пуансонів, довжини яких послідовно збільшуються в напрямку до висадного отвору (с. 16). Таким чином, одного разу закладений обсяг тирси, поступово ущільнюють до остаточного розміру. Однак, кожен крок пресування вимагає енергії, яка витрачається, в основному, на рівномірний розподіл матеріалу за обсягом матриці. Таке використання енергії неможливо визнати раціональним. Найбільш близьким до способу, що заявляється, є спосіб отримання паливних брикетів, що включає подрібнення до розміру не більше 5 мм, сушіння до вологості 12 % і подальшої силової обробки, що складається з попереднього пресування кілька разів і подальшого остаточного пресування імпульсним методом (Патент України № 98672 C10L 5/44, дата опублікування опису 11.06.2012, Бюл. № 11). Цей спосіб прийнятий за прототип. Недоліком цього способу є висока енергоємність і складність здійснення. Кожен етап попереднього пресування вимагає витрат енергії але, практично не має впливу на термохімічні перетворення пресованого матеріалу. Остаточне імпульсне пресування вимагає джерела енергії, відмінного від тих, які звичайно застосовують у виробництві паливних брикетів. Задачею корисної моделі є зниження енерговитрат на створення паливних гранул. В основу технічного рішення, яке заявляється, встановлена задача, удосконалення способу отримання паливних гранул з відходів деревообробної та лісозаготівельної промисловості або з відходів сільського господарства, що включає очищення від сторонніх предметів та силову обробку стисненням, в якому за рахунок того, що стиснення здійснюють з одночасним обертанням матриці, термохімічну обробку матеріалу проводять теплотою, яка отримана від тертя матриці, що обертається, а видалення готового продукту виконують через отвори матриці в процесі силової обробки, причому стиснення здійснюють циклічно або безперервно, а відокремлення гранул здійснюють за рахунок відцентрових сил матриці, що обертається, вирішуються наступні технічні задачі: - зменшення енергетичних витрат; - отримання паливних гранул без попереднього сушіння; - отримання паливних гранул без додаткового подрібнення сировини; - отримання паливних гранул без застосування в'яжучих хімічних добавок; - отримання паливних гранул з високою щільністю; - отримання паливних гранул з теплотворною здатністю; - отримання паливних гранул з блискучою твердою поверхнею; - отримання паливних гранул з відходів, які горять бездимним полум'ям і невеликим залишком попелу. Поставлена задача вирішується наступним чином. Відходи деревообробної, лісозаготівельної промисловості або сільського господарства, очищують від сторонніх предметів та піддають силовий обробці шляхом циклічного або безупинного стиснення з одночасним обертанням матриці. Термохімічну обробку матеріалу проводять теплотою, яка 1 UA 100606 U 5 10 15 20 25 30 35 40 45 50 55 60 отримана від тертя матриці що обертається. Видалення готового продукту виконують через отвори матриці в процесі силової обробки. Відокремлення гранул здійснюють за рахунок відцентрових сил матриці, що обертається. Як видно із опису, технічного рішення, що заявляється, воно суттєво відрізняється від прототипу, значить є новим. пропонований спосіб складається з декількох пунктів: 1. Обертання матриці розподіляє анізотропні частки матеріалу так, що вони розгортаються до матриці стороною, яка має найменший опір стисненню. При заповненні прес-форми сипучим анізотропним матеріалом, яким є тирса, деяка частина матеріалу розташовується так, що вісь найбільшого опору спрямована співвісно напрямку переміщення матриці. Такі частинки чинять найбільший опір стисненню. "Произведенные расчеты показали, что максимальное значение модуля упругости ЕЗ конгломерата частиц по направлению оси Ζ получается при полностью хаотическом расположении частиц в пространстве пресс-формы и составляет 1311,6 и 1950,7 МПа для сосновых и березовых частиц соответственно, при этом значение коэффициента поперечного расширения в плоскости, нормальной к оси нагружения, составляет соответственно 0,24 и 0,25. Минимальное значение модуля составляет 902,6 МПа для березовых частиц и 478,6 МПа для сосновых частиц в случае, когда все древесные частицы находятся в плоскости, нормальной к оси нагружения… »([2] с. 8). Обертання матриці розташовує увесь конгломерат частинок таким чином, що модуль пружності приймає мінімальне значення. У цьому випадку доводиться долати опір вже не 1311,6 МПа, а лише 478,6 для сосни, і не 1950,7 МПа, а 902,6 для берези. 2. Обертання матриці приводить до руху увесь конгломерат частинок в просторі пресформи. Зміна швидкості по висоті має вигляд трикутника, тому що дно прес-форми нерухомо. Це дозволяє припустити, що навантаження пресування зустрічає не опір стисненню, а опір зсуву. У будь-якому довіднику з опору матеріалів можна знайти таблицю, в якій показано, на скільки, опір зрушенню менш опору стисненню. 3. Обертання матриці приводить до руху увесь конгломерат частинок в просторі пресформи. Зміна швидкості по висоті має вигляд трикутника. Отже, в усьому обсязі прес-форми виникає тертя. В усьому обсязі виділяється теплота тертя. Додаткова теплота надходить від елементів прес-форми, які накопичують тепло в процесі роботи. Увесь обсяг нагрівається одночасно. Це створює сприятливі умови для протікання термохімічної реакції полімеризації лігніну та целюлози. В результаті описаних вище процесів виникає суміш, яка складає основу паливних гранул. При цьому не потрібно, ані добавок до вихідного матеріалу, ані додаткової енергії. 4. Невеликий обсяг матеріалу та наявність зазорів проміж матрицею та прес-формою сприяє вільному видаленню парів води, що дозволяє працювати з сировиною підвищеної вологості та, як наслідок, відмовитися від процесу попереднього сушіння. 5. Стискання матеріалу з одночасним обертанням матриці виключає необхідність попереднього подрібнення початкового матеріалу. Кінцевий продукт - паливні гранули, таким способом, можна отримати, наприклад, з обрізка дошки або гілки, лише б об'єкт був сумірний з матрицею. Промислова придатність способу, який заявляється, полягає у наступному. На Фіг. 1 та 2 показано один з варіантів пристроїв, за допомогою якого може бути реалізований спосіб, де Фіг. 1 - завантаження, початок пресування, Фіг. 2 - кінець пресування. Спосіб отримання паливних гранул реалізують наступним чином: фіксуючий пристрій - у даному випадку, прес-форму 1 заповнюють матеріалом 4, який буде пресуватися, наприклад, тирсою. Потім починають обертати матрицю 2, жорстко закріплену на валу 3, та починають стискати тирсу 4 у прес-формі 1. Стискати можливо, як матрицею 2, що обертається (стрілка вгорі), так і прес-формою 1 (стрілка внизу). При зіткненні обертової матриці 2 із тирсою 4, спочатку відбувається вирівнювання структури матеріалу. Тирса розподіляється рівномірно по окружності, розташовуючись довгою стороною в напрямку обертання матриці. У такому стані відбувається подальше ущільнення матеріалу з одночасним нагріванням від тертя. Тирса - це розсипчастий матеріал, тому до руху приходить вся маса матеріалу, до придонного шару. Придонний шар не переміщується, тому що він притиснутий до нерухомої поверхні. В усьому обсязі зростає температура, від тертя, а також від елементів прес-форми, які накопичують тепло в процесі роботи. Лігнін, який міститься у складі деревної тирси 4, плавиться. Одночасно і целюлоза, під впливом температури, змінює свої властивості. Тирса 4 перетворюються на в'язку масу 5, яка видавлюється в отвори 6 матриці 2. Після закінчення тиску, вал 3, разом з матрицею 2 починають переміщувати вгору, або опускати прес-форму 1, звільняючи місце для завантаження наступної порції тирси 4. Далі цикл повторюється. 2 UA 100606 U 5 10 15 20 25 30 Кількість одночасно створюваних гранул дорівнює кількості отворів 6 в матриці 2. Обсягу маси 5, що видавлена в отвори 6 матриці 2 за один цикл, буде недостатньо, щоб заповнити обсяг усіх порожнин матриці. Після першого циклу в отворах 6 матриці 2 утворюються стовпчики маси 5. Багаторазове завантаження прес-форми 1, дозволяє заповнювати порожнини отворів 6 матриці 2 пошарово, від циклу до циклу. Поступово увесь обсяг отворів 6 заповнюється, маса матеріалу 5 зростає, твердішає і перетворюється у стовпчики 7, які з'являються над верхньою поверхнею матриці. Оскільки матриця 2 обертається, відцентрова сила створює згинальне навантаження на виступаючу частину стовпчиків 7. Після досягнення певної висоти, кінець стовпчика отриманого матеріалу 7 ламається під дією цього навантаження і, таким чином, перетворюється на гранулу. Гранули розлітаються в усі сторони, але їх не складно зібрати в тару. Відцентрове відділення гранул є додатковим, корисною властивістю способу. Циклічне завантаження прес-форми 1 забезпечить циклічне наростання готового матеріалу 7. При подачі оброблюваного матеріалу 4 на обертову матрицю 2 безперервно, наростання готового матеріалу 7 також буде відбуватися безперервно. Пропонований спосіб отримання паливних гранул має наступні переваги: - зменшення енергетичних витрат, тому що обертання матриці розподіляє матеріал по площині найменшого опору, а нагрів від тертя перетворює матеріал на в'язку масу, яка легко видавлюється крізь отвори матриці. Це зменшує витрати електроенергії на 15 %; - отримання паливних гранул не потребує попереднього сушіння сировини, вологість випробовуваного матеріалу сягала 20-25 %, а отримані гранули мають високу стійкість до вологи, не розпадаються навіть у воді; - отримання паливних гранул не потребує додаткового подрібнення сировини; - отримання паливних гранул не потребує застосування в'яжучих хімічних добавок. 3 - паливні гранули мають високу щільність 1,1-1,2 т/м , теплотворну здатність до 4,5 ккал/кг; - паливні гранули мають блискучу тверду поверхню, кольору, від світло-коричневого до темно-коричневого, та відсутність пилоутворення; - отримані паливні гранули з вказаних відходів горять бездимним полум'ям, залишок попелу не перевищує 3 %. Як видно із опису, технічного рішення, що заявляється, воно є новим, промислово придатним та має винахідницький рівень, а значить може бути використане у промисловості, а саме при виготовленні паливних гранул. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 1. Спосіб отримання паливних гранул з відходів деревообробної, лісозаготівельної промисловості або сільського господарства, що включає очищення від сторонніх предметів та силову обробку стисненням, який відрізняється тим, що стиснення здійснюють з одночасним обертанням матриці, термохімічну обробку матеріалу проводять теплотою, яка отримана від тертя матриці, що обертається, а видалення готового продукту виконують через отвори матриці в процесі силової обробки. 2. Спосіб за п. 1, який відрізняється тим, що стиснення здійснюють циклічно або безперервно. 3. Спосіб за п. 1, який відрізняється тим, що відокремлення гранул здійснюють за рахунок відцентрових сил матриці, що обертається. 3 UA 100606 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюVereitinov Viktor Ivanovych

Автори російськоюВереитинов Виктор Иванович

МПК / Мітки

МПК: C10L 5/44

Мітки: отримання, гранул, паливних, спосіб

Код посилання

<a href="https://ua.patents.su/6-100606-sposib-otrimannya-palivnikh-granul.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання паливних гранул</a>

Попередній патент: Система попередження про перевищення допустимої швидкості руху транспортного засобу

Наступний патент: Вулик із пінополіуретану

Випадковий патент: Автоматизована система для знімання інформації з приладів обліку витрат енергоресурсів