Спосіб виробництва безперервнолитих заготовок

Номер патенту: 101717

Опубліковано: 25.09.2015

Автори: Шишкін Володимир Вікторович, Лоза Аркадій Васильович

Формула / Реферат

1. Спосіб виробництва безперервно литих заготовок, що включає витягування безперервного злитка, відлік його метражу, зменшення швидкості витягування при відливанні початку і кінця останньої мірної заготовки, який відрізняється тим, що відливання кінця передостанньої мірної заготовки здійснюють також при зменшеній швидкості витягування.

2. Спосіб за п. 1, який відрізняється тим, що відливання кінців передостанньої і останньої мірної заготовки здійснюють з однаковим зменшенням швидкості, а відливання початку останньої заготовки - з таким же збільшенням швидкості.

Текст

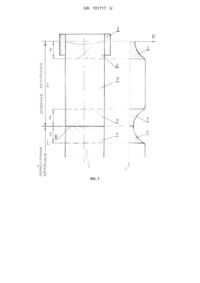

Реферат: Спосіб виробництва безперервнолитих заготовок включає витягування безперервного злитка, відлік його метражу, зменшення швидкості витягування при відливанні початку і кінця останньої мірної заготовки, причому відливання кінця передостанньої мірної заготовки здійснюють також при зменшеній швидкості витягування. UA 101717 U (54) СПОСІБ ВИРОБНИЦТВА БЕЗПЕРЕРВНОЛИТИХ ЗАГОТОВОК UA 101717 U UA 101717 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і може бути використана при виробництві сталевих заготовок методом безперервного литва. Відомий спосіб безперервного розливання заготовок, в якому робочу швидкість витягування злитка в період усталеного процесу розливання підтримують на рівні номінальної, а в момент завершення розливання зменшують її у декілька разів (Д.А. Дюдкин. Качество непрерывнолитой стальной заготовки. - К.: "Техніка", 1988. - 253 с.). Недоліком способу є різні умови охолоджування головної (передньої) і хвостової (задньої) частин останньої мірної заготовки (кінцевої заготовки), що призводить до спотворення геометрії кінцевої заготовки і її відбракування за дефектом "конусність". Відомий спосіб безперервного розливання заготовок, прийнятий за прототип, в якому відливання початкової ділянки останньої мірної заготовки здійснюють на швидкості витягування в два або більше разів менше, ніж номінальна (Патент на корисну модель № 92957, Україна, МПК В22D 11/00). Недоліком способу є температурний і механічний вплив кінцевої ділянки передостанньої мірної заготовки на формування початкової ділянки останньої. Цей вплив не дозволяє забезпечити однаковість температури і усадкових процесів при формуванні головної і хвостової частин кінцевої заготовки, що призводить до спотворення геометрії злитка з утворенням дефекту "конусність" і надмірного відхилення розмірів переднього і заднього торців кінцевої заготовки від потрібного номінального розміру. В основу корисної моделі поставлено задачу розробити спосіб безперервного розливання заготовок, в якому за рахунок здійснення нових дій при витягуванні безперервного злитка, забезпечується отримання останньої мірної заготовки з максимальним наближенням до потрібної геометричної форми і мінімальним відхиленням ширини переднього і заднього торців від номінального розміру. Для вирішення поставленої задачі в способі виробництва безперервнолитих заготовок, що включає витягування безперервного злитка, відлік його метражу, зменшення швидкості витягування при відливанні початку і кінця останньої мірної заготовки, відповідно до корисної моделі, відливання кінця передостанньої мірної заготовки здійснюють також при зменшеній швидкості витягування, причому відливання кінців передостанньої і останньої мірної заготовки здійснюють з однаковим зменшенням швидкості, а відливання початку останньої заготовки - з таким же збільшенням швидкості. Відомо, що розливання сталевих слябів на МБЛЗ здійснюють при швидкості витягування 0,6-1,2 м/хв. Цю швидкість підбирають індивідуально для кожної марки сталі, що розливається, з урахуванням допустимої інтенсивності вторинного охолодження і за умови знаходження рідкої лунки злитка в межах підтримуючого устаткування зони вторинного охолодження (ЗВО). В період завершення розливання, коли з кристалізатора виводять "хвіст" безперервного злитка, для надійного закупорювання рідкої фази і прискореної кристалізації торця злитка швидкість розливання знижують до 0,1-0,3 м/хв, підвищуючи одночасно інтенсивність охолодження розплаву в кристалізаторі (в сучасних технологіях - за допомогою струменя води, що подається на поверхню меніска рідкого металу). Таким чином, передня і задня частини останньої мірної заготовки формуються в різних умовах, тобто відливаються при різних швидкостях витягування, з різними умовами охолоджування і з різною мірою усадки. При виробництві слябів таке положення часто призводить до негативних наслідків. Хвостова частина кінцевого сляба, позбавлена внутрішніх зусиль розпору від феростатичного тиску рідкої фази і яка перебуває в умовах інтенсивного зовнішнього охолодження, зменшується в розмірах швидше і більшою мірою. В цей же час, передня (головна) частина того ж сляба кристалізується в умовах феростатичного тиску і більш "м'якого" охолоджування в ЗВО. В результаті, після повної кристалізації заготовки хвостова частина сляба має меншу ширину у порівнянні з головною частиною. Для великих слябів різниця в розмірах може досягати кілька десятків міліметрів, що у більшості випадків є неприпустимим для подальшої переробки заготовки у лист. Цей дефект на підприємствах - виробниках слябів, називають "конусністю" кінцевого сляба. Щоб усунути причину утворення дефекту необхідно забезпечити однакові (або близькі до однакових) умови охолоджування передньої і задньої частин кінцевого сляба. Для виконання цієї умови в корисній моделі, що пропонується, відливання прилеглих до зони розрізу ділянок передостанньої і останньої мірних заготовок роблять при зменшеній швидкості витягування. При цьому передня частина останньої мірної заготовки буде охолоджуватись інтенсивніше, а умови її охолодження наблизяться до умов охолодження задньої (хвостової) частини цієї ж заготовки. Розширення (у порівнянні з прототипом) зони 1 UA 101717 U 5 10 15 20 25 30 35 40 45 50 55 зменшення швидкості витягування з поширенням її на задню частину передостанньої заготовки дозволяє мінімізувати вплив передостанньої заготовки на формування початкової ділянки останньої. Цей вплив буде меншим, оскільки зменшується різниця між температурами і усадковими процесами в прилеглих до лінії розрізу ділянках злитка. При виборі величини зменшення швидкості витягування слід мати на увазі наступне. Будьяке зменшення швидкості при відливанні зони розрізу між передостанньою і останньою мірною заготовкою позитивно позначиться на розв'язанні проблеми (зменшенні конусності кінцевого сляба), адже умови формування передньої і задньої частин кінцевого сляба будуть ближчими. Проте найкращі результати можна отримати тільки у тому разі, коли вказаний проміжок злитка відливається на швидкісних режимах, які застосовуються для завершення розливання. В цьому випадку швидкісний режим і режим охолодження стають для голови і хвоста останньої заготовки абсолютно однаковими. Окрім цього, якщо швидкісні режими відливання кінця передостанньої і початку останньої мірних заготовок зробити симетричними відносно лінії розрізу (режим зменшення швидкості на початку кінцевої ділянки передостанньої заготовки і симетричний йому режим збільшення швидкості у кінці початкової ділянки останньої заготовки), то температурний і механічний вплив ділянок сусідніх заготовок можна виключити повністю. Реалізація заявлених ознак сприятиме отриманню останньої заготовки необхідної форми і розмірів. Суть корисної моделі пояснюється кресленням, де на Фіг. 1 представлена схема процесу витягування безперервнолитої заготовки з використанням технології, що заявляється. На кресленні зроблено такі позначення: L - довжина мірної заготовки; l - довжина ділянки, де швидкість витягування змінюється. На графіку V(S) по осі V відкладена величина швидкості витягування, а по осі S - довжина злитка. На завершальній стадії розливання, коли в кристалізаторі 1 (Фіг. 1) починає формуватися кінцева ділянка 2 останньої мірної заготовки, швидкість витягування зменшують. Закон 3 зменшення швидкості є обумовленим технологічною інструкцією, тобто відомий заздалегідь. Цей закон береться за основу при призначенні швидкісного режиму витягування відлитої раніше перехідної ділянки, що включає кінцеву ділянку 4 передостанньої і початкову ділянку 5 останньої мірних заготовок. Закон 6 зменшення швидкості витягування при відливанні ділянки 4 заготовки є тотожним закону 3. Закон 7 збільшення швидкості на ділянці 5 останньої заготовки отримано симетричним відображенням закону 6 відносно лінії 8 розрізу заготовок. Корисна модель працює таким чином. При відливанні ділянки 4 передостанньої мірної заготовки швидкість витягування зменшують за законом 6, який діє до лінії 8 розрізу заготовок. Після лінії 8 ділянку 5 останньої заготовки відливають із збільшенням швидкості витягування за законом 7, що є симетричним закону 6 відносно лінії 8. Основну ділянку 9 останньої заготовки витягують з номінальною робочою швидкістю. На кінцевій ділянці 2 заготовки реалізують закон 3 зменшення швидкості витягування за технологічною інструкцією. Після цього хвіст злитка виводять з кристалізатора в зону вторинного охолоджування. Прикладом реалізації заявленого способу може служити експериментальне розливання слябів на 2-х рівчаковій слябовій МБЛЗ одного з підприємств України. У рамках експерименту відливали заготовки перерізом 300 × 1800 мм із сталі марки 10 не з номінальною швидкістю витягування 0,7 м/хв. Умови вторинного охолодження в обох рівчаках були однаковими. Довжина мірних заготовок складала 10 м. Швидкість витягування хвоста кінцевого сляба (останні 1,2 м безперервного злитка) на обох рівчаках підтримували на однаковому рівні, забезпечуючи динамічний режим зменшення швидкості від робочої 0,7 м/хв до мінімальної 0,1 м/хв. При цьому на рівчаку № 1 додатково реалізовано зменшення швидкості витягування на ділянці 1,2 м початку останньої заготовки, а на рівчаку № 2 - зменшення швидкості для розширеної ділянки (останні 1,2 м передостанньої заготовки і 1,2 м початку останньої). В межах розширеної ділянки (тобто на ділянці довжиною 2,4 м) швидкість витягування змінювали динамічно і симетрично відносно лінії розрізу заготовок (тобто від робочої 0,7 м/хв до мінімальної 0,1 м/хв - од початку ділянки 1,2 м передостанньої заготовки до лінії розрізу і, навпаки, від 0,1 м/хв до робочої 0,7 м/хв - од лінії розрізу до кінця ділянки 1,2 м останньої заготовки). Обмір кінцевих слябів, отриманих в рівчаках № 1 і № 2, дав наступні результати. Конусність, вимірювана як різниця між шириною переднього і заднього торця останньої мірної заготовки (кінцевого сляба), складала: 2 UA 101717 U 5 10 для заготовки з рівчака № 1 (технологія прототипу) - 14 мм (передній торець - 1802 мм, задній торець - 1788 мм), відхилення від номінального розміру - 12 мм; для заготовки з рівчака № 2 (пропонована технологія) - 8 мм (передній торець -1800 мм, задній торець - 1792 мм), відхилення від номінального розміру - 8 мм. Відповідно до вимог замовника і за діючим на підприємстві ТУ 14-1-3347-82 максимальне відхилення ширини торцевих частин заготовок від номінального розміру не повинно перевищувати ±10 мм. Тому перший кінцевий сляб був визнаний другосортним, а другий сляб першосортним. Результати експерименту підтвердили працездатність способу, що заявляється. Таким чином, застосування заявленого способу дозволяє отримати останню мірну заготовку з максимальним наближенням до потрібної геометричної форми і мінімальним відхиленням ширини переднього і заднього торців від номінального розміру. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Спосіб виробництва безперервнолитих заготовок, що включає витягування безперервного злитка, відлік його метражу, зменшення швидкості витягування при відливанні початку і кінця останньої мірної заготовки, який відрізняється тим, що відливання кінця передостанньої мірної заготовки здійснюють також при зменшеній швидкості витягування. 2. Спосіб за п. 1, який відрізняється тим, що відливання кінців передостанньої і останньої мірної заготовки здійснюють з однаковим зменшенням швидкості, а відливання початку останньої заготовки - з таким же збільшенням швидкості. 3 UA 101717 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 11/00

Мітки: заготовок, спосіб, виробництва, безперервнолитих

Код посилання

<a href="https://ua.patents.su/6-101717-sposib-virobnictva-bezperervnolitikh-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва безперервнолитих заготовок</a>

Попередній патент: Кремнійорганічна композиція

Наступний патент: Спосіб відливання безперервнолитих слябів

Випадковий патент: Спосіб одержання полігідроксохлориду алюмінію