Спосіб одержання активованого вугілля

Номер патенту: 102606

Опубліковано: 25.07.2013

Автори: Савчина Людмила Андріївна, Мєшкова-Клименко Наталія Аркадіївна, Гречаник Сергій Вікентійович, Безпояско Віктор Олександрович

Формула / Реферат

1. Спосіб одержання активованого вугілля, що включає активацію, просочення водорозчинними важкоокиснюваними органічними сполуками (ВВОС) і термообробку вуглевмісного матеріалу, який відрізняється тим, що попередньо вихідний матеріал просочують ВВОС, процес активації здійснюють у нерухомому шарі вуглевмісного матеріалу теплоносієм при температурі карбонізації ВВОС, що просочує, витримують при температурі карбонізації, та продовжують процес активації термообробкою у псевдозрідженому шарі матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі, на 0,1-25,0 % більшій, ніж температура карбонізації.

3. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі, на 0,1-15,0 % меншій, ніж температура карбонізації.

4. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі карбонізації.

Текст

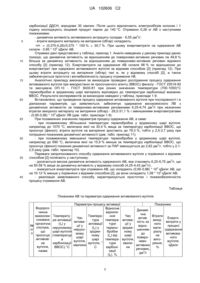

Реферат: Винахід належить до хімічної промисловості і може бути використаний для очистки природних і стічних вод від органічних забруднень. Спосіб одержання активованого вугілля полягає у просоченні вихідного матеріалу водорозчинними важкоокиснюваними органічними сполуками (ВВОС), активації просоченого ВВОС вугілля у нерухомому шарі при температурі карбонізації ВВОС, що просочує, з наступною термообробкою при температурі, яка відрізняється від температури карбонізації або така ж. Реалізація запропонованого способу забезпечує 3 одержання високоякісного АВ з динамічною активністю 6,25-6,75 дм /г, з енерговитратами (0,955 0,98) * 10 кДж/кг, а також простоту і пожежобезпеку процесу. UA 102606 C2 (12) UA 102606 C2 UA 102606 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної промисловості, а саме до області фізико-хімічних процесів, зокрема до способів одержання активованого вугілля, і може бути використаний для очистки природних і стічних вод від органічних забруднень. Відомий спосіб одержання активованого вугілля шляхом обробки вуглевмісного матеріалу у печах псевдозрідженого шару Сорбционная очистка воды. - А.Д. Смирнов. - Ленинград.: Химия 1982.-168 с. [1, с. 12-13]. Суть способу [1] полягає в наступному. Фракцію антрациту необхідного розміру з зольністю 3-5 % завантажують до печі псевдозрідженого шару, де матеріал обробляють протягом 4 годин парогазовою сумішшю з температурою - 1000 С. Активуючими агентами є топкові гази складу (у % об.): СО2-5; Н2О - 50; N2-45, які вводять через решітку до камери активації. Ступінь обгару 5 вихідного матеріалу складає 50-55 %, а витрати тепла па активацію антрациту - 1,5-2,0 10 кДж/кг АВ. Недоліками відомого способу [1] є високі втрати вуглевмісного матеріалу на вигоряння (обгар), високі витрати тепла на активацію антрациту та невисока якість одержаного АΒ, за 3 рахунок його низької динамічної активності, яка була визначена нами, і складає 1,95 дм /г відносно поверхнево-активних речовин (ПАР). Найбільш близьким аналогом до винаходу за технічною суттю та результатом, що досягається, є спосіб одержання активованого вугілля (Україна. Патент № 95014.- МПК С01В 31/08 (2006.01). опубл. 25.06.2011, Бюл. № 12 [2]. Суть способу [2] полягає у наступному. У колонку завантажують вуглевмісний матеріал, на який знизу вгору подають парогазову суміш. Процес активації проводять в псевдозрідженому шарі матеріалу парогазовою сумішшю із вмістом кисню < 0,1 % об. протягом 1 години при температурі 800-900 °C, яка регулюється кількістю водяної пари, що подається з парогенератора до топки для зниження температури топкових газів від 1800-2000 °C до 800900 °C. У випадку використання для активації тільки водяної пари, отриманої у парогенераторі, температуру у киплячому шарі ЛВ в межах 800-900 °C регулюють напругою, що подається на ніхромову обмотку колонки. Частково активоване вугілля з колонки вивантажують до бункера, де воно охолоджується у струмені інертного газу (азоту) до температури навколишнього середовища, а потім завантажують у іншу колонку, де щільний шар ЛВ просочують розчином водорозчинних важкоокиснюваних органічних сполук (ВВОС). Після закінчення процесу просочення активованого вугілля його термообробку здійснюють теплоносієм, що містить кисень у концентрації 2-6 % об. Теплоносій пропускають зверху вниз через шар вугілля, просоченого ВВОС. Температуру теплоносія підтримують в діапазоні t н.c C (температура навколишнього середовища) 300 °C. Термообробку просоченого АВ у щільному шарі вугілля проводять протягом 1,0 год., після чого одержане вугілля охолоджують. Основними недоліками відомого способу [2] є недостатньо висока динамічна активність 3 5 отриманого АВ, що складає 4,25-4,41 дм /г, відносно високі енерговитрати (1,05-1,1 * 10 кДж/кг АВ), пов'язані зі складністю реалізації способу [2], та висока вогненебезпечність процесу одержання АВ у присутності значної кількості вільного кисню (2-6 %). В основу винаходу поставлена задача розробити спосіб одержання АВ шляхом зміни порядку проведення процесів активації і просочення пористого вуглевмісного матеріалу водорозчинними важкоокиснюваними органічними сполуками (ВВОС) різних класів, а також проведення процесу активації при інших умовах, що забезпечить одержання високоякісного АВ з підвищеною величиною динамічної активності при зменшених енерговитратах у вогнебезпечних умовах при можливості проведення процесу в одному апараті, що спрощує спосіб одержання АВ та при збереженні незначних втрат маси вихідного АВ. Для вирішення поставленої задачі запропоновано спосіб одержання активованого вугілля, що включає:активацію, просочення і термообробку вуглевмісного матеріалу, у якому, відповідно до винаходу, вихідний матеріал попередньо просочують ВВОС, процес активації здійснюють у нерухомому шарі вуглевмісного матеріалу теплоносієм при температурі карбонізації ВВОС, що просочує, витримують при температурі карбонізації, та продовжують процес активації термообробкою у псевдозрідженому шарі матеріалу, причому термообробку здійснюють при температурі, на 0,1-25,0 % більшій, ніж температура карбонізації ВВОС, або при температурі, на 0,1-15,0 % меншій, ніж температура карбонізації ВВОС, або при температурі карбонізації ВВОС, що просочує. Запропоновано спосіб одержання активованого вугілля, суть проведення якого полягає у заявлюваній нами послідовності проведення процесу. Спочатку вихідний пористий вуглевмісний матеріал просочують водним розчином важкоокиснюваної органічної сполуки (ВВОС) і просочене вугілля активують теплоносієм у нерухомому шарі АВ при температурі карбонізації даної ВВОС. Виконання цих процесів, у наведеній послідовності, дозволить перевести ВВОС, 1 UA 102606 C2 5 10 15 20 25 30 35 40 45 50 55 60 що просочує, у вуглецеву форму без значних втрат маси за вуглецем при температурі, яка дозволить провести 100 %-ну карбонізацію ВВОС у найкоротший термін часу. Процеси просочення ВВОС і активації матеріалу є необхідними для одержання активованого вугілля високої якості в процесі термообробки при температурному режимі, що заявляється, який дозволяє проводити процес одержання АВ у пожежобезпечному режимі при відсутності вільного кисню. Таким чином, сукупність суттєвих ознак способу, що заявляється, є необхідною і достатньою для досягнення забезпечуваного винаходом технічного результату - зростання динамічної активності на 53-58 %; зменшення енерговитрат на 12-20 % при незначному обгарі вихідного матеріалу (однаковий у порівнянні зі способом [2]) та при проведенні процесу одержання АВ у вогнебезпечному режимі у одному апараті. Цей результат не досягається жодним з відомих способів. Спосіб реалізується наступним чином. Одержання активованого вугілля здійснюється на установці, яка містить колонку діаметром 80 мм і висотою 1 м із вогнетривкого матеріалу і має електрообігріваючу обмотку для розігріву матеріалу та теплоносія. В нижній частині колонка заповнена керамічними кільцями, на які подається водяна пара від парогенератора. Кільця працюють як носій для завантаженого вугілля, а також для часткового підігріву пари (теплоносія), що надходить у шар матеріалу. Одержане та охолоджене безпосередньо у колонці АВ перевантажується до приймальної ємності звідки використовується для наступних досліджень. Температура у колонці вимірюється термопарою типу ТХА. Просочення матеріалу здійснюють рециркуляцією розчину через колонку за допомогою додаткової ємності для приготування розчинів ВВОС. 3 У колонку завантажують 0,5-1,0 дм пористого вуглевмісного матеріалу, на шар якого подають попередньо підготовлений водний розчин важкоокиснюваної органічної сполуки (ВВОС) необхідної концентрації. Як ВВОС використовують: додецилсульфат натрію (ДДСНІ) (EMPICOL LX 28/ΖА); фенол - ГОСТ 23519-93; змочувач ОП-10 - ГОСТ 8433-81. Просочення проводять з рециркуляцією розчинів ВВОС через колонку зі швидкістю руху рідини через шар вугілля 2 м/год. Час просочення для розчинів різних органічних речовин складає 24-48 годин. Після закінчення процесу просочення матеріалу у колонку з парогенератора подають водяну пару (теплоносій), яку підігрівають разом з вуглевмісним матеріалом до температури карбонізації ВВОС, що просочує, за допомогою електрообігріваючої обмотки. Швидкість теплоносія підтримують у межах 0,1-0,2 м/сек., яка не дозволяє зріджувати шар вугілля, тобто процес активації проводять у нерухомому шарі матеріалу. Час карбонізації для різних ВВОС складає 30-90 хв. Далі шар АВ, що вже містить вуглець від карбонізації ВВОС, активують термообробкою тим же теплоносієм, підвищивши його швидкість до 0,4-0,5 м/сек., що забезпечує псевдозрідження шару. Температуру у зрідженому таким чином шарі ЛВ змінюють до необхідної, зменшуючи або збільшуючи напругу, що подається на електрообмотку колонки. Термообробку у зрідженому шарі матеріалу проводять протягом 10-40 хв. при температурі, на 0,1-15 % нижче температури карбонізації ВВОС, що просочує, або при температурі, на 0,1-25 % вище температури карбонізації ВВОС, що просочує, або при температурі карбонізації ВВОС, що просочує. Час та температуру термообробки змінюють для відтворення параметрів АВ, що одержують (характеристики пористої структури, адсорбційні властивості і т.д.). Далі одержане ЛВ охолоджують водяною парою з парогенератору при відключеному електрострумі на обігрів колонки до температури 130-170 С, вивантажують з колонки і визначають наступні характеристики: - динамічну активність одержаного АВ по відношенню до органічних речовин водного гумусу і ПАР - за методикою [А. с. СССР №1633746 ΑΙ, кл. С01В 31/08.][3]. - втрати вихідного вуглевмісного матеріалу на вигоряння ( m , %), які розраховують із виразу m - (m1 – m2)/ m1, * 100 %, де m1 - маса вихідного матеріалу, кг; m 2 - маса одержаного АВ, кг; - енерговитрати процесу активації одержаного АВ (кДж/кг АВ) розраховують за кількістю витраченої водяної пари та електроенергії; Приклад виконання за винаходом 3 У колонку завантажують 0,5 дм (0,375 кг) антрациту фракції 1-2 мм із динамічною 3 активністю 1,25 дм /г. Для здійснення процесу просочення антрациту через шар вугілля фільтрують водний розчин додецилсульфату натрію (ДДСH) з концентрацією 2 г/дм впродовж 24 годин. Після закінчення процесу просочення антрациту ДДСH колонку вмикають у режим активації і оброблюють матеріал парою у нерухомому шарі при температурі карбонізації ДДСН 850 °C впродовж 1 години. Далі активацію (термообробку) одержаного вуглевмісного матеріалу проводять у псевдозрідженому шарі при температурі 825 С, що на 2,9 % нижча температури 2 UA 102606 C2 5 10 15 20 25 30 35 40 карбонізації ДДСН, впродовж 30 хвилин. Після цього відключають електрообігрів колонки і 1 годину охолоджують кінцевий продукт парою до 140 °C. Отримано 0,26 кг АВ з наступними показниками: 3 - динамічна активність активованого антрациту складає - 6,55 дм /г; - втрати вихідного матеріалу на вигорання (обгар) складають: m = (0,375-0,26)/0,375 * 100 % = 30,7 %. При цьому енерговитрати на одержання АВ 5 склали - 0,95 * 10 кДж/кг AΒ. Отримані дані представлені у таблиці, приклад 1. Аналіз наведених у даному прикладі даних показує, що динамічна активність за відношенням до поверхнево-активних речовин па 49,8 % більша за динамічну активность за відношенням до поверхнево-активних речовин відомого способу [2] (приклад 12). Енерговитрати на одержання AΒ склали 88 % по відношенню до енерговитрат при одержанні активованого вугілля за відомим способом [2] (приклад 12). При цьому втрати антрациту на вигоряння (обгар) такі ж, як у відомому способі [2], а також забезпечуються простота і вогнебезпечність процесу отримання ΛΒ. Аналогічно прикладу виконання за винаходом проведені дослідження процесу одержання активованого вугілля при використанні як просочуючого агенту (ВВОС) фенолу - ГОСТ 23519-93 та змочувача ОП-10 - ГОСТ 8433-81 при різних значеннях температури (700-1050)°С термообробки в зрідженому шарі матеріалу відповідно до температури карбонізації вказаних ВВОС. Результати експериментів за винаходом наведені у таблиці, приклади 1-9. Встановлено, що проведення процесу одержання активованого вугілля при послідовності і в діапазонах параметрів, що заявляються, забезпечує одержання високоякісного ЛВ з 3 динамічною активністю за поверхнево-активними речовинами 6,25-6,74 дм /г при незначних втратах вихідного матеріалу на вигоряння (обгар) - 29,2-31,1 % і зменшеними енерговитратами 5 - (0,95-0,98) * 10 кДж/кг ЛВ (див. табл. приклади 1-9). При позамежних значеннях параметрів процесу одержання АВ, а саме: - при позамежному збільшенні температури термообробки у зрідженому шарі вугілля, наприклад до 1070 °C, величина якої на 30,4 % вища за температуру карбонізації ВВОС, що просочує (фенол), втрати вугілля на вигоряння зростають до 79,3 %, тобто у 2,5-2,7 разу при погіршенні показників динамічної активності (див. табл. приклад 11); - при позамежному зменшенні температури термообробки у зрідженому шарі вугілля, наприклад до 690 °C, величина якої на 15,9 % менша за температуру карбонізації ВВОС, що 3 просочує (фенол) показник динамічної активності за ПАР зменшується до 2,62 дм /г, тобто у 2,12,5 разу (див. табл. приклад 10). Переваги запропонованого способу одержання активованого вугілля у порівнянні з відомим способом [2] полягають у наступному: 3 - досягається висока динамічна активність одержаного АВ, яка становить 6,25-6,75 дм /г, що 3 на 50-58 % вище за динамічну активність у відомому способі (4,25-4,43 дм /г); 5 - знижуються енерговитрати при отриманні АВ, що складають (0,95-0,98) * 10 кДж/кг АВ, що 5 на 10-12 % менше у порівнянні з відомим способом [2], де вони складають 1,08 * 10 кДж/кг АВ; - реалізація заявлюваного способу характеризується простотою і пожежобезпечністю процесу отримання АВ. Таблиця Показники АВ та параметри одержання активованого вугілля Водорозчинна важкоокиснювана органічна № сполука, п/ що п просочує активовіне вугілля, назва Температура активації (tk) у нерухомому шарі вугілля (температур а карбонізації ВВОС).°С Параметри процесу активації Відносне відхилеТемперання Час тура темпераактиваактивації тури ції у (ta) у термоонерухозріджебробки мому ному (ta) від шарі шарі темперавугілля, вугілля, ° тури хвилини C карбонізації (tk), % 3 Показники Час активації у зрідженому шарі вугілля, хвилини Динамічна активність за відношенням до поверхневоактивних речовин, 3 дм /г Втрати Енерговихідвитрати у ного процесі матеодержання ріалу активована ного виговугілля. ряння, кДж/кг % UA 102606 C2 1 2 1 10 Фенол . 11 Фенол . 850 60 825 850 850 820 820 820 60 60 50 50 50 835 55 835 835 55 55 820 50 690 820 Додецилс ульфат 1. натрію (ДДСН) 2. 3. 4. Фенол 5. 6. Змочувач 7. ОП-10 8. 9. 4 5 6* За винаходом 7 8 9 10 -2,9 30 6,55 30,7 0,95 850 950 700 850 1025 0 + 11,8 -15,0 +3,6 +25,0 30 30 60 30 10 6,65 6,70 6,25 6,70 6,27 30,7 31,1 29,2 29,5 30,9 0,96 0,97 0,95 0,97 0,98 750 - 10,1 40 6,30 29,1 0,96 20 20 6,65 6,74 29,7 29,8 0,96 0,97 - 15,9 90 2,62 29,1 0,96 50 1070 + 30,4 10 4,35 79,3 0,98 60 4,37 29,4 1,08 870 +4,2 900 +7,8 Позамежні значення За способом [2] 12 ДДСН . 850 6* - (-) відносне відхилення температури термообробки у сторону менше, ніж температура карбонізації ВВОС - (+) відносне відхилення температури термообробки у сторону більше, ніж температура карбонізації ВВОС ФОРМУЛА ВИНАХОДУ 5 10 15 1. Спосіб одержання активованого вугілля, що включає активацію, просочення водорозчинними важкоокиснюваними органічними сполуками (ВВОС) і термообробку вуглевмісного матеріалу, який відрізняється тим, що попередньо вихідний матеріал просочують ВВОС, процес активації здійснюють у нерухомому шарі вуглевмісного матеріалу теплоносієм при температурі карбонізації ВВОС, що просочує, витримують при температурі карбонізації, та продовжують процес активації термообробкою у псевдозрідженому шарі матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі, на 0,125,0 % більшій, ніж температура карбонізації. 3. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі, на 0,115,0 % меншій, ніж температура карбонізації. 4. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють при температурі карбонізації. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of activated carbon

Автори англійськоюHrechanyk Serhii Vikentiiovych, Mieshkova-Klymenko Nataliia Arkadiivna, Savchyna Liudmyla Andriivna, Bezpoiasko Viktor Oleksandrovych

Назва патенту російськоюСпособ получения активированного угля

Автори російськоюГречанык Сергей Викентиевич, Мешкова-Клименко Наталья Аркадьевна, Савчина Людмила Андреевна, Безпояско Виктор Александрович

МПК / Мітки

МПК: B01J 20/02, B01J 20/30, C01B 31/08, B01J 20/20, B01J 20/32, C01B 31/10

Мітки: активованого, спосіб, вугілля, одержання

Код посилання

<a href="https://ua.patents.su/6-102606-sposib-oderzhannya-aktivovanogo-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання активованого вугілля</a>

Попередній патент: Установка для обробки зануренням

Наступний патент: Пристрій для проведення трубок сонячної батареї через покрівлю

Випадковий патент: Екран захисний типу е3