Спосіб хонінгування глухих отворів і інструмент для його здійснення

Номер патенту: 104785

Опубліковано: 11.03.2014

Автори: Буюклі Іван Михайлович, Колеснік Василь Михайлович, Лінчевський Павло Адамович

Формула / Реферат

1. Спосіб хонінгування глухих отворів, що включає зворотно-поступальний рух, обертальний рух і радіальну подачу різальних елементів відносно осі отвору, що хонінгується, який відрізняється тим, що кожен різальний елемент за час зйому припуску повертають в площині, що проходить через вісь отвору, що хонінгують, і вектор радіальної подачі на кутову величину, що дорівнює арктангенсу відношення різниці величин середнього радіального зносу по краях різальних елементів в подовжньому напрямі до довжини різальних елементів.

2. Інструмент для здійснення способу за п. 1, що складається з корпусу, в подовжніх радіальних пазах якого, рухливо і з можливістю контактування з голкою розтиску, встановлені різальні елементи, який відрізняється тим, що кожен різальний елемент виконаний з двома рознесеними по довжині опорними поверхнями і встановлений з можливістю радіального переміщення і повороту, а голка розтиску виконана з двома різними за величинами конусності і рознесеними по довжині робочими опорними частинами, кожна з яких контактує з відповідною опорною поверхнею різальних елементів.

Текст

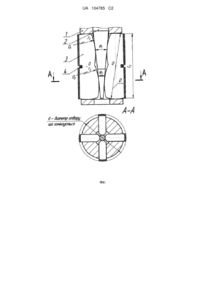

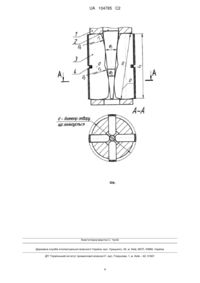

Реферат: Винахід належить до способу хонінгування високоточних глухих отворів та інструменту для його здійснення. Спосіб включає зворотно-поступальний рух, обертальний рух і радіальну подачу різальних елементів. У пропонованому способі хонінгування кожен різальний елемент за час зйому припуску повертають в площині, що проходить через вісь отвору, що хонінгують, і вектор радіальної подачі на кутову величину, що дорівнює арктангенсу відношення різниці величин середнього радіального зносу по краях різальних елементів в подовжньому напрямі до довжини різальних елементів. Інструмент для реалізації способу конструктивно характеризується тим, що кожен різальний елемент виконаний з двома рознесеними по довжині опорними поверхнями і встановлений з можливістю радіального переміщення і повороту, а голка розтиску виконана з двома різними за величинами конусності і рознесеними по довжині робочими опорними частинами, кожна з яких контактує з відповідною опорною поверхнею різальних елементів. Винахід забезпечує підвищення продуктивності і точності процесу хонінгування високоточних глухих отворів. UA 104785 C2 (12) UA 104785 C2 UA 104785 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до машинобудування і може бути використаний при хонінгуванні високоточних глухих отворів. У відомих схемах хонінгування процес зйому припуску здійснюється при обертальному русі, зворотно-поступальному русі і радіальній подачі різальних елементів інструменту відносно осі отвору, що хонінгується. При цьому довжина (амплітуда) зворотно-поступального руху LH вибирається із співвідношення: LH=L-LS+l1+l2; де: L - довжина отвору, що хонінгується; Ls - довжина різальних елементів інструменту Ls≈(0,8÷1)L; l1 i l2 - перебіги різальних елементів інструменту відповідно з одного і з іншого боку отвору. Усі ці величини взаємно пов'язані, а оптимальні співвідношення значень цих величин забезпечують високу геометричну точність. Зокрема, при хонінгуванні наскрізних отворів рекомендується наступне співвідношення: l1=l2=Ls/3. При хонінгуванні глухих отворів забезпечити вказане співвідношення неможливо і хонінгування таких отворів здійснюється з одностороннім перебігом або, за наявності канавки для виходу інструменту в зоні дна отвору, що оброблюється, - з двостороннім асиметричним перебігом. При цьому перебіг в зоні дна l2 сумірний з довжиною канавки, а в зоні, протилежній до дна отвору, що оброблюється, l1=Ls/3, тобто забезпечити l1= l2=Ls/3 не завжди можливо. А це означає, що величина радіального зносу різальної частини інструменту по довжині неоднакова. Радіальний знос в тій частині різальних елементів, де має місце більший перебіг, істотно менше, ніж в протилежній. Тобто, на робочій частині інструменту формується геометрична похибка у вигляді конусоподібності, яка, відповідно, призводить до формування аналогічної похибки на отворі в деталі, що хонінгується. Цей недолік частково усунений у відомому способі хонінгування [см. Справочник по технологии резания материалов в 2-х кн., кн. 2 / Под ред. Г. Шпура, Т. Штеферле; Пер. с нем. под ред. Ю.М. Соломенцева. - М.: Машиностроение, 1985. – с. 688, с. 371-373], який може бути реалізований за двома комбінованими схемами. За першою схемою довгоходовий зворотнопоступальний рух інструменту з асиметричним перебігом періодично чергується з короткоходовим зворотно-поступальним рухом в зоні дна отвору, що оброблюється. За другою схемою довгоходовий зворотно-поступальний рух інструменту з асиметричним перебігом періодично чергується з керованою короткою затримкою зворотно-поступального руху при збереженні обертального руху інструменту в зоні дна отвору, що оброблюється. Проте, досягти повного виправлення геометричної похибки у вигляді конусоподібності вказаним способом неможливо. Це пояснюється тим, що на етапі довгоходового хонінгування формується геометрична похибка у вигляді конусоподібності, як на отворі, що оброблюється, так і на різальній частині інструменту. Далі, при переході на короткоходове хонінгування або на хонінгування з нульовою амплітудою зворотно-поступального руху, придбана конусність робочої частини інструменту зберігається і переноситься на отвір, що оброблюється. Тобто, зберігається конусність в зоні дна отвору, що оброблюється, довжина якої сумірна з довжиною різальної частини інструменту. Іншим недоліком відомої схеми є те, що при переході на короткоходове хонінгування або на хонінгування з нульовою амплітудою зворотно-поступального руху, неминуче порушується оптимальне співвідношення швидкостей зворотно-поступального і обертального рухів. Це призводить, по-перше, до втрати продуктивності через зменшення шляху різання різальних зерен в одиницю часу. По-друге, на раніше сформовану оптимальну сітку слідів різальних зерен, яка відповідає оптимальному маслоутримуючому рельєфу, відбувається накладення спотвореної, через порушення оптимального співвідношення швидкостей, сітки слідів різальних зерен. Тобто, на поверхні формуються по черзі два різновиди рельєфу: один - оптимальний, інший - відмінний від оптимального. При цьому невідомо, який з них буде сформований у кінці обробки. Наступний недолік відомої схеми полягає в тому, що для його реалізації потрібно застосування різальних елементів, довжина яких істотно менше довжини отвору, що оброблюється. Це призводить до: - втрати продуктивності (менше число зерен бере участь у різанні); - збільшенню величини радіального зносу (зростає питоме навантаження на різальні зерна) і, відповідно, зниженню точності; - зменшенню здатності схеми до виправлення криволінійності осі отвору, що оброблюється. 1 UA 104785 C2 5 10 15 20 25 30 35 40 45 50 55 Задачею винаходу є підвищення продуктивності і точності процесу хонінгування високоточних глухих отворів. Вирішується задача тим, що, при хонінгуванні глухих отворів, що включає зворотнопоступальний рух, обертальний рух і радіальну подачу різальних елементів відносно осі отвору, що хонінгується, кожен різальний елемент за час зйому припуску повертають в площині, що проходить через вісь отвору, що хонінгується, і вектор радіальної подачі на кутову величину, що дорівнює арктангенсу відношення різниці величин середнього радіального зносу по краях різальних елементів в подовжньому напрямі до довжини різального елементу. На кресленні представлені подовжній і поперечний розрізи конструкції інструменту для реалізації способу, що заявляється. Інструмент складається з корпусу 1, в подовжніх радіальних пазах якого встановлені рухливо і з можливістю контактування з голкою розтиску 2 підпружинені пружиною 4 різальні елементи 3. Кожен різальний елемент виконаний з двома рознесеними по довжині опорними (наприклад, циліндричними з радіусами кривизни r 1 і r2 і центрами радіусів кривизни О1 і О2) поверхнями і встановлений з можливістю радіального переміщення і повороту (наприклад, навколо осі О). Співвісно корпусу встановлена з можливістю подовжнього переміщення за рахунок механізму радіальної подачі верстата (на кресл. не зображений) голка розтиску 2. Робоча частина голки розтиску виконана з двома різними за величиною кутами при вершині конусів 1 і 2(або за різними величинами кутів клинів) і рознесеними по довжині робочими опорними частинами, кожна з яких контактує з відповідною опорною поверхнею різальних елементів. Інструмент працює таким чином. До початку обробки визначають положення голки розтиску (положення різальних елементів), що відповідає необхідному діаметральному розміру отвору в виробах, що хонінгуються. Це може бути здійснено, наприклад, за допомогою еталонної деталі. Потім переводять інструмент в початкове положення. У початковому положенні інструмент знаходиться поза отвором, що хонінгується, голка розтиску 2 знаходиться в крайньому верхньому положенні (по фіг.) і, відповідно, різальні елементи 3 стиснуті пружиною 4. Інструмент вводиться в отвір, що оброблюється, і за допомогою відповідних приводів здійснюється зворотно-поступальне, обертальне і прискорене радіальне переміщення різальних елементів 3. У момент досягнення контакту різальних елементів з поверхнею, що оброблюється, прискорене радіальне переміщення різальних елементів системою управління верстата перемикається на робочу подачу, після чого здійснюється зйом припуску. При цьому зйом припуску супроводжується відповідним радіальним зносом різальних елементів, який у зв'язку з асиметричністю перебігу характеризується більшою інтенсивністю в нижній частині різальних елементів по відношенню до верхньої частини різальних елементів. Після закінчення зйому припуску інструмент виводиться з отвору в початкове крайнє положення. При осьовому переміщенні голки розтиску її верхня опорна частина переміщує радіально верхні частини різальних елементів з меншою швидкістю, ніж її нижня опорна частина - нижні частини різальних елементів. Тобто, мають місце одночасно радіальна подача і додатковий поворот різальних елементів навколо осей О в подовжніх радіальних пазах корпусу. Додатковий поворот вибирається так, щоб компенсувати різницю зносу верхньої і нижньої частини різальних елементів. Це істотно зменшує формування геометричної похибки отвору, що хонінгується, у вигляді конусоподібності, тобто підвищується точність обробки. Необхідний додатковий поворот визначиться з рівняння =arctg(2-1)/l, де l - довжина різальних елементів; 2 і 1 - відповідно величини середнього радіального зносу по краях різальних елементів в подовжньому напрямі. У конкретних умовах хонінгування параметр можна визначити експериментально. Для цього досить обробити партію пробних деталей інструментом з кутом 1 при вершині конічної робочої частини голки розтиску. Потім безпосередньо виміряти величини радіального зносу в крайніх по довжині різальних елементів точках 1 і . Якщо 1 і розділити на розмір 2 2 партії, то отримаємо усереднені величини радіального зносу в крайніх точках по довжині різальних елементів за час знімання припуску на одній деталі. Тобто, отримаємо відповідно величини 1 і 2. 2 UA 104785 C2 5 10 Підставивши значення цих величин і значення величини l в приведену формулу, визначимо величину кута . Забезпечення повороту на кут здійснюється за рахунок виконання робочої частини голки розтиску з двома кутами при вершинах конусів на робочій частині 1 і 2, які можуть бути визначені розрахунковим або експериментальним методом. Похибки при визначенні експериментальних величин 1 і 2 і, відповідно, величини можуть привести до формування при хонінгуванні залишкової конусності на отворі, що оброблюється. Проте, величина цієї конусності істотно менше, ніж у разі обробки без компенсаційного повороту різальних елементів на кут . Ця залишкова конусность може бути усунена за рахунок незначного коригування величини перебігу різальних елементів в зоні, протилежній до дна отвору, що оброблюється. ФОРМУЛА ВИНАХОДУ 15 20 25 1. Спосіб хонінгування глухих отворів, що включає зворотно-поступальний рух, обертальний рух і радіальну подачу різальних елементів відносно осі отвору, що хонінгується, який відрізняється тим, що кожен різальний елемент за час зйому припуску повертають в площині, що проходить через вісь отвору, що хонінгують, і вектор радіальної подачі на кутову величину, що дорівнює арктангенсу відношення різниці величин середнього радіального зносу по краях різальних елементів в подовжньому напрямі до довжини різальних елементів. 2. Інструмент для здійснення способу за п. 1, що складається з корпусу, в подовжніх радіальних пазах якого, рухливо і з можливістю контактування з голкою розтиску, встановлені різальні елементи, який відрізняється тим, що кожен різальний елемент виконаний з двома рознесеними по довжині опорними поверхнями і встановлений з можливістю радіального переміщення і повороту, а голка розтиску виконана з двома різними за величинами конусності і рознесеними по довжині робочими опорними частинами, кожна з яких контактує з відповідною опорною поверхнею різальних елементів. 3 UA 104785 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюLinchevskyi Pavlo Adamovych

Автори російськоюЛинчевский Павел Адамович

МПК / Мітки

МПК: B24B 33/00

Мітки: глухих, інструмент, спосіб, хонінгування, здійснення, отворів

Код посилання

<a href="https://ua.patents.su/6-104785-sposib-khoninguvannya-glukhikh-otvoriv-i-instrument-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб хонінгування глухих отворів і інструмент для його здійснення</a>

Попередній патент: Дренажно-розподільний пристрій

Наступний патент: Адаптивний фільтр

Випадковий патент: Пристрій для збирання нафтопродуктів з поверхні води