Спосіб хонінгування глухих отворів

Номер патенту: 103959

Опубліковано: 10.12.2013

Автори: Лінчевський Павло Адамович, Колеснік Василь Михайлович, Буюклі Іван Михайлович

Формула / Реферат

Спосіб хонінгування глухих отворів, що включає зворотно-поступальне переміщення з асиметричним перебігом, обертальне переміщення і дозовану (дискретну) радіальну подачу різальних елементів інструмента відносно отвору, що хонінгується, який відрізняється тим, що дозовану радіальну подачу здійснюють одночасно з реверсуванням зворотно-поступального переміщення в крайньому положенні інструмента в зоні дна отвору, що оброблюється.

Текст

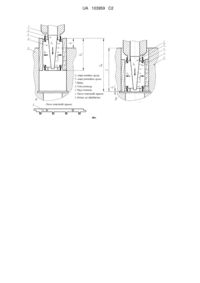

Реферат: Винахід належить до машинобудування і може бути використаний при хонінгуванні високоточних глухих отворів. При обробці таких отворів використовується схема хонінгування з дозованою радіальною подачею і з ускладненим циклом, що включає додатковий цикл короткоходового хонінгування або хонінгування з нульовою амплітудою в зоні дна отвору, що оброблюється. При цьому дозоване радіальне переміщення різальних елементів здійснюють у момент реверсу зворотно-поступального переміщення в зоні, протилежній дну оброблюваного отвору, що призводить до перекосу ріжучих елементів. Крім того, різальні елементи зношуються нерівномірно по довжині, оскільки неможливо забезпечити необхідний перебіг в зоні дна оброблюваного отвору. Тобто на різальній частині формується геометрична похибка у вигляді конусності, що зумовлює формування аналогічної геометричної похибки на отвор, що хонінгується. У пропонованому способі хонінгування дозовану радіальну подачу реалізують в зоні дна оброблюваного отвору. Це вирівнює темпи зносу по довжині різальних елементів і дозволяє застосовувати різальні елементи більшої довжини, що відповідно підвищує одночасно точність і продуктивність обробки. UA 103959 C2 (12) UA 103959 C2 UA 103959 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до машинобудування і може бути використаний при хонінгуванні високоточних глухих отворів. У відомих схемах хонінгування наскрізних отворів процес знімання припуску здійснюється при обертальному переміщенні, зворотно-поступальному переміщенні і радіальній дозованій подачі різальних елементів інструмента відносно отвору, що хонінгується. При цьому довжина (амплітуда) зворотно-поступального переміщення вибирається із співвідношення: LН = L - LS + 1 + 2; Z(0.81)L; 1 = 2 = LS/3, де Ζ - довжина отвору, що хонінгується; LS - довжина різальної частини інструмента; 1 і 2 - перебіги різальної частини інструмента відповідно з одного і з іншого боку отвору. Усі ці величини взаємно пов'язані, а оптимальне співвідношення значень цих величин забезпечує високу геометричну точність. З кінематики процесу хонінгування і з урахуванням приведених співвідношень випливає, що динаміка зносу по довжині різальних елементів, не однакова. Середня частина різальних елементів ( 3 = LS - 1- 2) за час циклу контактує з оброблюваною поверхнею постійно і, відповідно, постійно зношується, тобто, динаміка зносу безперервна. Периферійні частини різальних елементів ( 1 і 2), за час циклу тільки частину цього часу контактують з оброблюваною поверхнею. Отже, динаміка зносу периферійних частин різальних елементів ( 1 і 2) дискретна. Співвідношення величин 1 і 2 при різних схемах хонінгування неоднакове. При хонінгуванні з безперервною радіальною подачею за тиском 1 2. При хонінгуванні з дозованою радіальною подачею, яка реалізується у момент реверсу зворотного переміщення на поступальне переміщення (крайнє верхнє положення інструмента при вертикальній компоновці верстата), 1 2. При поступальному переміщенні до нижньої точки циклу має місце інтенсивне знімання припуску, а при зворотному переміщенні до верхньої точки циклу менш інтенсивне знімання припуску (виходжування). Таким чином, після реалізації дозованої подачі за час поступального переміщення інструмента, фронтальна частина різального елемента відносно до вектора подовжнього переміщення здійснює значно інтенсивніше знімання припуску (більше інтенсивно зношується), чим тильна, менш навантажена, частина. При зворотному переміщенні відбувається зміна тильної частини на фронтальну частину. Але оскільки при зворотному переміщенні інтенсивність знімання припуску істотно менша, то і знос цієї фронтальної частини так само істотно менший. Тобто, темпи зносу периферійних частин різальних елементів істотно відрізняються. Вирівнювання темпів зносу периферійних частин різальних елементів досягається наладкою за рахунок відповідної корекції величин перебігів ( 1 і 2) ( 2 > 1). При хонінгуванні глухих отворів, на відміну від хонінгування наскрізних отворів, неможливо реалізувати двосторонній перебіг різальних елементів із-за конструктивних особливостей таких отворів (фіг. а і б). Отже, забезпечити вказані вище співвідношення неможливо, а саме неможливо реалізувати не тільки сам двосторонній перебіг, а і тим паче більшу величину перебігу в зоні дна оброблюваного отвору. Невеликий перебіг в зоні дна отвору може бути реалізований лише при наявності канавки для виходу інструмента. Хонінгування таких отворів з одностороннім перебігом обумовлює різний темп зносу по довжині різальних елементів відповідно до описаної вище динаміки зносу і, як наслідок, появу геометричної похибки оброблюваного отвору у вигляді конусності. Більш того, у разі хонінгування глухих отворів з дозованою подачею, що реалізується у момент реверсу інструменту в зоні перебігу протилежному дну отвору, що оброблюється, порушується співвідношення опорних довжин різальних елементів з голкою розтиску і поверхнею, що хонінгується (фіг. а). Це спричиняє перекошування різальних елементів і, відповідно, призводить до додаткового збільшення конусності. Відомий спосіб хонінгування глухих отворів, в якому для підвищення точності обробки в подовжньому перерізі (зменшення конусності), хонінгування здійснюють за ускладненим циклом. Цей цикл може бути реалізований за двома комбінованими схемами [див. Довідник з технології різання матеріалів. У 2-х кн., кн. 2/Под ред. Г. Шпура, Т. Штеферле; Пер. з нім. під ред. Ю.Μ. Соломенцева. - Μ.: Машинобудування, 1985. - 688 с., с. 371 - 373]. За першою схемою довгоходовий зворотно-поступальний рух інструмента з одностороннім перебігом періодично чергується з короткоходовим зворотно-поступальним рухом в зоні дна оброблюваного отвору. За другою схемою довгоходовий зворотно-поступальний рух 1 UA 103959 C2 5 10 15 20 25 30 35 40 45 50 55 інструмента з одностороннім перебігом періодично чергується з керованою короткою затримкою зворотно-поступального руху при збереженні обертального руху інструмента в зоні дна оброблюваного отвору. Проте, досягти повного виправлення геометричної похибки у вигляді конусності вказаним способом неможливо. Це пояснюється тим, що на етапі довгоходового хонінгування формується геометрична похибка у вигляді конусності, як на різальній частині інструмента, так і на оброблюваному отворі. Далі, при переході на короткоходове хонінгування, або на хонінгування з нульовою амплітудою зворотно-поступального переміщення, набута конусоподібність різальної частини інструмента зберігається і переноситься на оброблюваний отвір. Тобто, зберігається конусність в зоні дна оброблюваного отвору, довжина якої сумірна з довжиною різальної частини інструменту. Іншим недоліком відомої схеми є та обставина, що при переході на короткоходове хонінгування, або на хонінгування з нульовою амплітудою зворотно-поступального переміщення, неминуче порушується оптимальне співвідношення швидкостей зворотнопоступального і обертального переміщення. Це призводить: по-перше, до втрати продуктивності із-за зменшення шляху різання різальних зерен в одиницю часу; по-друге, на раніше сформовану оптимальну сітку слідів різальних зерен, яка відповідає оптимальному маслоутримуючому рельєфу поверхні, накладається друга спотворена, із-за порушення заданого співвідношення швидкостей неоптимальна сітка слідів різальних зерен. Тобто, на поверхні формуються по черзі два різновиди рельєфу: один - оптимальний, інший - відмінний від оптимального. При цьому невідомо, який з них буде сформований у кінці обробки. Наступний недолік відомої схеми полягає в тому, що для її реалізації потрібне застосування різальних елементів, довжина яких істотно менше довжини оброблюваного отвору. Це призводить до: втрати продуктивності (менше число зерен бере участь в різанні); збільшенню величини радіального зносу (зростає питоме навантаження на різальні зерна) і, відповідно, зниженню точності; зменшенню здатності схеми до виправлення криволінійності осі оброблюваного отвору і так далі Задачею винаходу є підвищення продуктивності і точності процесу хонінгування глухих отворів. Досягається мета тим, що в процесі хонінгування глухих отворів, що включає зворотнопоступальне переміщення з асиметричним перебігом, обертальне переміщення і дозовану (дискретну) радіальну подачу різальних елементів інструмента відносно отвору, що хонінгується, дозована радіальна подача здійснюється одночасно з реверсуванням зворотнопоступального переміщення в крайньому положенні інструмента, в зоні дна оброблюваного отвору (фіг. б). Спосіб можна реалізувати на відомих верстатах, за рахунок відповідної незначної модернізації системи управління верстата. Наприклад, досить зв'язати команду на дозований розтиск різальних елементів з моментом реверсу в зоні дна оброблюваного отвору. Реалізація дозованої подачі в зоні дна оброблюваного отвору виключає перекошування різальних елементів і обумовлює більш інтенсивне знімання припуску за час зворотногопереміщення інструменту, що призводить до більш інтенсивного зносу відповідної фронтальної частини різальних елементів. За час перебігу, темп зносу вказаної частини різальних елементів знижується і це компенсує підвищений попередній знос. Таким чином, при наладці за рахунок реалізації дозованої подачі в зоні дна оброблюваного отвору і варіюванням величиною перебігу в зоні протилежної до дна оброблюваного отвору можливе вирівнювання темпів радіального зносу по довжині різальних елементів, що, як наслідок, підвищує точність обробки. Оскільки в пропонованому способі немає необхідності в ускладненому циклі, що включає цикл короткоходового хонінгування або цикл хонінгування з нульовою амплітудою, то можливе застосування різальних елементів істотно більшої довжини (сумірної з довжиною оброблюваного отвору). Це обумовлює підвищення продуктивності за рахунок більшої площі контакту різальної частини різальних елементів з оброблюваною поверхнею виробу (більше число зерен одночасно бере участь в різанні). Крім того, підвищується здатність схеми до виправлення криволінійності осі оброблюваного отвору. 2 UA 103959 C2 ФОРМУЛА ВИНАХОДУ 5 Спосіб хонінгування глухих отворів, що включає зворотно-поступальне переміщення з асиметричним перебігом, обертальне переміщення і дозовану (дискретну) радіальну подачу різальних елементів інструмента відносно отвору, що хонінгується, який відрізняється тим, що дозовану радіальну подачу здійснюють одночасно з реверсуванням зворотно-поступального переміщення в крайньому положенні інструмента в зоні дна отвору, що оброблюється. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюLinchevskyi Pavlo Adamovych

Автори російськоюЛинчевский Павел Адамович

МПК / Мітки

МПК: B24B 33/00

Мітки: спосіб, отворів, хонінгування, глухих

Код посилання

<a href="https://ua.patents.su/5-103959-sposib-khoninguvannya-glukhikh-otvoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб хонінгування глухих отворів</a>

Попередній патент: Пристрій для виймання склопосуду із транспортної тари

Наступний патент: Спосіб обробки металевих штаб перед холодною прокаткою

Випадковий патент: Спосіб випробування піромеханізму на спрацьовування та пристрій для здійснення способу