Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких копозитів на основі нікелю для поліграфічних машин

Номер патенту: 105525

Опубліковано: 25.03.2016

Автори: Роїк Тетяна Анатоліївна, Гавріш Анатолій Павлович, Киричок Петро Олексійович, Хмілярчук Ольга Іларіонівна, Гавриш Олег Анатолійович

Формула / Реферат

Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких композитів на основі нікелю для поліграфічних машин дрібнозернистими абразивними зернами на диску-притирі, в якому деталь оброблення притискують до плоскої поверхні доводочного диска, на якому знаходяться абразивні зерна мікропорошків і який обертається в горизонтальній площині навколо приводного шпинделя та обертають з допомогою додаткового шпинделя з автономним приводом, вісь обертання якого розташована паралельно осі доводочного диска, а деталі оброблення з використанням конусних центрів закріплюють у кулісі-водилі шарнірного типу на торцевому кінці додаткового шпинделя з обертанням в процесі обробки навколо конусних центрів куліси-водила, при цьому подачу мастильно-охолоджуючої рідини зі складом - гас (65 %) + олеїнова кислота (35 %) здійснюють у зону обробки поверхонь деталей, який відрізняється тим, що при прецизійній машинній доводці як ріжучі абразивні зерна застосовують мікропорошки електрокорунду титанового (37А) з вмістом у його складі до 2 % оксиду титану ТіО2 зернистістю 1-3 мкм, диски-притири з доводочного скла марки "Пірекс", а безпосередньо обробку виконують з наступними режими різання: швидкість різання - Vр=7-10 м/хв., питомий тиск при доводці - Р=0,01-0,05 МПа.

Текст

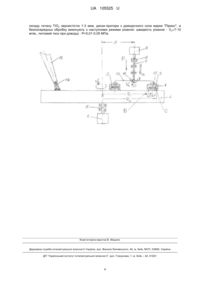

Реферат: Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких композитів на основі нікелю для поліграфічних машин дрібнозернистими абразивними зернами на диску-притирі, в якому деталь оброблення притискують до плоскої поверхні доводочного диска, на якому знаходяться абразивні зерна мікропорошків і який обертається в горизонтальній площині навколо приводного шпинделя та обертають з допомогою додаткового шпинделя з автономним приводом, вісь обертання якого розташована паралельно осі доводочного диска, а деталі оброблення з використанням конусних центрів закріплюють у кулісі-водилі шарнірного типу на торцевому кінці додаткового шпинделя з обертанням в процесі обробки навколо конусних центрів куліси-водила, при цьому подачу мастильно-охолоджуючої рідини зі складом - гас (65 %) + олеїнова кислота (35 %) здійснюють у зону обробки поверхонь деталей, причому при прецизійній машинній доводці як ріжучі абразивні зерна застосовують мікропорошки електрокорунду титанового (37А) з вмістом у його складі до 2 % оксиду титану ТіО2 зернистістю 1-3 мкм, диски-притири з доводочного скла марки "Пірекс", а безпосередньо обробку виконують з наступними режими різання: швидкість різання - Vр=7-10 м/хв., питомий тиск при доводці Р=0,01-0,05 МПа. UA 105525 U (12) UA 105525 U UA 105525 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, зокрема до способів прецизійних фінішних методів обробки плоских поверхонь деталей зі зносостійких композитів на основі нікелю, що належать до класу сплавів зі спеціальними властивостями, наприклад деталей тертя (направляючі, скоби, сегменти, прецизійні пластини конвеєрно-накопичувальних систем) різальних поліграфічних машин, що працюють в умовах тертя при складних режимах експлуатації (температура до 900 °C, тиск 5,0-8,0 МПа, швидкості ковзання до 1 м/с), та деталей авіаційної техніки, машин легкої та харчової промисловості. Відомий спосіб прецизійної машинної доводки високолегованих матеріалів класу пермалой типу 79НМ, 80НХС, 81НМТ, Supermaloy, Mu-metal системи "нікель-залізо-титан-молібден-хром", в якому використовують чавунні диски-притири з нанесенням на їх робочу ріжучу поверхню дрібнозернистих абразивних зерен та обертання дисків-притирів з притискуванням до їх поверхні з певним зусиллям оброблюваних деталей [1]. Недоліком цього способу є те, що при машинній доводці плоских поверхонь деталей зі сплавів на основі нікелю під час зрізання тонких стружок з невеликим їх перерізом (а саме такими є композитні сплави на основі нікелю ХН55ВТКЮ, ХН50ВТФКЮ та інші), оброблення яких відбувається абразивними зернами, розташованими на поверхні диску-притиру, по простій круговій траєкторії, що не ускладнює рух ріжучих абразивних зерен мікропорошків та не дозволяє утвореним подряпинам (слідам зрізання мікростружок) багато разів перетинатися, зменшуючи при цьому висоту мікронерівностей поверхні оброблення і забезпечити вимоги отримання шорсткості поверхні по параметру Ra у межах 0,020-0,040 мкм. Найбільш близьким за технічною суттю до пропонованого способу є спосіб оброблення поверхонь деталей методом прецизійної доводки абразивними мікропорошками на доводочному диску, що обертається ріжучою робочою поверхнею у горизонтальній площині, а оброблювана деталь рухається за траєкторією, що являє собою обертання деталі навколо осі додаткового незалежного шпинделя. Шпиндель знаходиться під певним кутом до робочої поверхні диска, коливання додаткового шпинделя з оброблюваною деталлю здійснюється навколо осі, паралельної горизонтальній площині абразивної робочої поверхні доводочного диска та притискуванням оброблюваної поверхні до абразивного шару притиру [2]. Недоліком вказаного способу є те, що (спосіб включає використання складної траєкторії взаємного руху пари "оброблювальна деталь - абразивний інструмент") при застосовуванні його отримують лише криволінійні поверхні оброблення, а доводка плоских поверхонь є принципово неможливою. В основу корисної моделі поставлено задачу підвищення якості доводки прецизійних плоских поверхонь деталей тертя з високолегованих зносостійких композитних матеріалів на основі нікелю шляхом зрізання надтонких стружок ріжучими дрібнозернистими абразивними зернами, розташованими на поверхні доводочного диска-притиру, за рахунок ускладнення траєкторії переміщення абразивних зерен по поверхні оброблення деталі, застосовування як ріжучих абразивних зерен при прецизійній машинній доводці електрокорунду титанового (37А) зі вмістом у його складі до 2 % оксиду титану ТіО2 зернистістю 1-3 мкм, доводочного дискапритиру зі скла марки "Пірекс" та виконання безпосередньо обробки з режимами різання швидкість різання Vp=7-10 м/хв., питомий тиск при доводці Р=0,01-0,05 МПа та використанням мастильно-охолоджуючої рідини зі складом - гас (~65 %) + олеїнова кислота (~35 %), що суттєво зменшує складові сил різання у зоні обробки та перерозподіляє теплові потоки оброблення у зоні різання, що дозволяє у комплексі отримати мінімальні значення параметрів шорсткості Ra, глибини та ступеня наклепу поверхні. Поставлена задача вирішується тим, що у запропонованому способі прецизійної доводки плоских поверхонь деталей зі зносостійких композитів на основі нікелю для поліграфічних машин деталь оброблення притискують до плоскої поверхні доводочного диска, на якому знаходяться абразивні зерна мікропорошків і який обертається в горизонтальній площині навколо приводного шпинделя, та обертають з допомогою додаткового шпинделя з автономним приводом, вісь обертання якого розташована паралельно осі доводочного диска, а деталі оброблення з використанням конусних центрів закріплюють у кулісі-водилі шарнірного типу на торцевому кінці додаткового шпинделя з обертанням в процесі обробки навколо конусних центрів куліси-водила, при цьому подачу мастильно-охолоджуючої рідини зі складом - гас (65 %) + олеїнова кислота (35 %) здійснюють у зону обробки поверхонь деталей. Новим є те, що при прецизійній машинній доводці як ріжучі абразивні зерна застосовують мікропорошки електрокорунду титанового (37А) з вмістом у його складі до 2 % оксиду титану ТіО2 зернистістю 1-3 мкм, диски-притири з доводочного скла марки "Пірекс", а безпосередньо обробку виконують з наступними режими різання: швидкість різання - Vp=7-10 м/хв., питомий тиск при доводці Р=0,01-0,05 МПа. 1 UA 105525 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб здійснюється наступним чином. Деталі, плоска поверхня яких підлягає обробці, встановлюють у спеціальні гнізда пристроїв, які за допомогою конічних центрів розташовують на торцях водила-куліси, яке шарніром з'єднано з додатковим шпинделем, що розташований паралельно осі основного шпинделя для обертання абразивного доводочного диска. Додатковий шпиндель обертання водила з деталями має свій автономний електропривод з редуктором. Плоскі поверхні деталей, які треба обробити, притискають до ріжучої поверхні доводочного диска. При цьому використовують мірні вантажі, які розраховують в залежності від марки сплаву деталі оброблення і які (шляхом встановлення на додатковий шпиндель) забезпечують отримання необхідного рівня питомого тиску. Конструкція вертикального шпинделя обертання водила з деталями, плоску поверхню яких необхідно прецизійно обробити, виконують так, що шпиндель вздовж своєї осі (у напрямку перпендикулярному робочій площині доводочного диска) має можливість плинно переміщуватись на величину ~ 0,5-1,5 мм. Завдяки тому, що лінійна швидкість переміщення на зовнішньому та внутрішньому радіусах доводочного диска (з урахуванням дії тертя деталі і сил різання при зрізанні тонкої стружки) різні, деталі оброблення обертаються з невеликою швидкістю навколо осі центрів на кінцях водила-куліси, утворюючи складну траєкторію переміщення абразивного ріжучого зерна на поверхні притирочного диска в контакті з поверхнею оброблення деталі, що є результатом сумарного поєднання обертання доводочного диска, додаткового вертикального шпинделя з водилом-кулісою із закріпленими на ньому деталями та обертання деталей навколо центрів на кінцях водила, при цьому у зону зрізання стружки разом з дрібнозернистими ріжучими абразивними мікропорошками здійснюють інтенсивну подачу мастильно-охолоджуючої рідини зі складом - гас (65 %) + олеїнова кислота (35 %). Спосіб реалізується за схемою, наведеною на кресленні. Скляний доводочний диск 4 з жорстко закріплюють на вертикально розташованому шпинделі 5, який за допомогою редуктора та електропривода 6 обертається у горизонтальній площині. Доводочний диск 4 обертається разом із шпинделем навколо своєї осі зі швидкістю Vд. Паралельно осі шпинделя доводочного диска 4 розташовують додатковий шпиндель 7 кулісного водила 10, що з'єднується зі шпинделем 7 шарніром 11 і за допомогою редуктора та електропривода 8 обертається навколо своєї осі зі швидкістю Vк. На кінцях куліси-водила 10 закріплюють конусні центри 12 для фіксації пристроїв 1. У пристроях 1 встановлюють деталі 2, плоска поверхня яких повинна бути оброблена з відповідною точністю та параметрами якості Ra, глибини та ступеня наклепу, при цьому між деталями 2 у пристроях 1 розміщують еластичні прокладки 3. Силу притискання деталей 2 до робочої поверхні доводочного диска 4 та забезпечення необхідною для доводки питомого тиску Р здійснюють за допомогою мірних ваг 9, які встановлюють на додатковому шпинделі 7 з кулісою-водилом 10. Шпиндель 7 обертання водила з деталями 2 зміщують на величину ексцентриситету А. В процесі доводки відбуваються плинні коливання шпинделя 7 разом з кулісою-водилом 10 та пристроями 1 з деталями 2 вздовж осі шпинделя 7 зі швидкістю а. За допомогою цих коливань досягається компенсація деяких похибок поверхні доводочного диска. Під час оброблення цьому також сприяє коливання куліси-водила 10 навколо шарніра 11 зі швидкістю β. При реалізації даного способу обробки лінійна швидкість обертання деталей 2 у точці С (внаслідок розташування їх на зовнішньому радіусі R 2 диска 4) значно більша ніж на меншому радіусі R1 точки Б, в результаті чого та внаслідок дії сил різання при зрізанні абразивними зернами надтонких стружок у сполученні з силами тертя між диском 4 та деталями 2, деталі оброблення у пристроях 1 набувають обертання навколо центра 12 зі швидкістю ω. Внаслідок різниці лінійних швидкостей на радіусах R 1 та R2 пристрої 1 з деталями 2 обертаються зі швидкістю ω навколо центрів 12. Завдяки мірним вагам 9 деталі 2 міцно притискують до ріжучої поверхні доводочного диска 4, на поверхню якого через сопло 13 подають ріжучий абразивний мікропорошок з мастильноохолоджуючою речовиною зі складом - гас (65 %) + олеїнова кислота (35 %). Комбінація обертання диска 4 зі швидкістю Vд, водила-куліси 10 зі швидкістю Vк та деталей навколо центрів 12 зі швидкістю ω утворює траєкторію дряпання абразивним зерном плоскої поверхні деталі у вигляді циклоїди Архімеда, що у сполученні з параметрами абразивних зерен (матеріал зерна, зернистість), необхідних значень питомого тиску Р та сумарної швидкості різання Vp забезпечує отримання необхідних параметрів точності, шорсткості R a, глибини та ступеня наклепу поверхонь оброблення деталей. При цьому технологічний процес прецизійної машинної доводки відбувається із застосуванням абразивних мікропорошків електрокорунду титанового (37А) з вмістом у його складі до 2 % оксиду титану ТіO2 зернистістю 1-3 мкм, доводочного диска зі скла марки "Пірекс", 2 UA 105525 U 5 10 а безпосередньо обробку виконують з наступними режими різання: швидкість різання - Vp=7-10 м/хв., питомий тиск при доводці - Р=0,01-0,05 МПа, мастильно-охолоджуюча рідина - гас (65 %) + олеїнова кислота (35 %). Застосування для доводки спеціальної траєкторії дряпання абразивним зерном плоскої поверхні деталі з нікелевого композита абразивними зернами з електрокорунду титанового (37А) притиром зі скла марки "Пірекс" у сполученні з нормованими і встановленими режимами різання забезпечує отримання необхідних параметрів точності, шорсткості R a, глибини та ступеня наклепу поверхонь оброблення деталі. При виконанні традиційних технологій оброблення параметри якості плоских поверхонь деталей, що обробляються методами прецизійної машинної доводки, знижуються (таблиці 1, 2). Таблиця 1 Залежність параметрів шорсткості Ra і точності N поверхні оброблення при прецизійній машинній доводці деталей зі сплавів на основі нікелю Доводка, згідно з найближчим аналогом, Доводка, згідно із заявленим способом пермалоєвих сплавів на основі нікелю типу композитним сплавом на основі нікелю 80НХС [2] ХН55ВТКЮ Параметр Параметр шорсткості Ra, Неплощинність поверхні N, мкм шорсткості Ra, Неплощинність поверхні N, мкм мкм мкм 0,080 1,5-1,8 0,025 0,5-0,8 Таблиця 2 Вплив типу абразивного зерна при машинній доводці плоских поверхонь деталей з композитів на основі нікелю ХН55ВТКЮ на параметр шорсткості Ra і точності N Тип абразивного мікропорошку Параметр шорсткості Ra, мкм Неплощинність поверхні N, мкм Електрокорунд титановий (37А) 0,025 0,5-0,8 М3 Електрокорунд білий (23А) М3 0,072-0,080 0,8-1,1 Монокорунд (43 А) М3 0,048-0,055 0,7-0,8 15 20 25 30 35 Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких композитів на основі нікелю для поліграфічних машин може використовуватись при обробці спеціальних деталей для аерокосмічних систем, деталей тертя машин легкої та харчової промисловості та зносостійких деталей офсетної друкарської техніки, різальних поліграфічних машин та фальцапаратів. Джерела інформації: 1. Гавриш А.П. Финишная алмазно-абразивная обработка магнитных материалов. - К.: изд. "Вища школа", 1983. - 172 с. 2. Авт. Свидетельство СССР № 1531 139, МПК G11B 5/187. Способ доводки рабочих поверхностей магнитной / Абрамов Ф.Н., Гавриш А.П., Грабин А.Ю., Лутов В.А. Опубл. 13.06.86, Бюл. № 47, 1989. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких композитів на основі нікелю для поліграфічних машин дрібнозернистими абразивними зернами на диску-притирі, в якому деталь оброблення притискують до плоскої поверхні доводочного диска, на якому знаходяться абразивні зерна мікропорошків і який обертається в горизонтальній площині навколо приводного шпинделя та обертають з допомогою додаткового шпинделя з автономним приводом, вісь обертання якого розташована паралельно осі доводочного диска, а деталі оброблення з використанням конусних центрів закріплюють у кулісі-водилі шарнірного типу на торцевому кінці додаткового шпинделя з обертанням в процесі обробки навколо конусних центрів куліси-водила, при цьому подачу мастильно-охолоджуючої рідини зі складом - гас (65 %) + олеїнова кислота (35 %) здійснюють у зону обробки поверхонь деталей, який відрізняється тим, що при прецизійній машинній доводці як ріжучі абразивні зерна застосовують мікропорошки електрокорунду титанового (37А) з вмістом у його складі до 2 % 3 UA 105525 U оксиду титану ТіО2 зернистістю 1-3 мкм, диски-притири з доводочного скла марки "Пірекс", а безпосередньо обробку виконують з наступними режими різання: швидкість різання - Vр=7-10 м/хв., питомий тиск при доводці - Р=0,01-0,05 МПа. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of precision tuning of flat surfaces of wear-resistant composites based on nickel for printing machines

Автори англійськоюGavrish Anatoly, Roik Tetiana, Khmiliarchuk Olga, Kyrychok Petro, Gavrish Oleg

Назва патенту російськоюСпособ прецизионной доводки плоских поверхностей деталей из износостойких композитов на основе никеля для полиграфических машин

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Хмилярчук Ольга Иларионовна, Киричок Петр Алексеевич, Гавриш Олег Анатольевич

МПК / Мітки

МПК: B24B 55/00, B24B 1/00

Мітки: плоских, основі, прецизійної, поліграфічних, спосіб, машин, зносостійких, доводки, копозитів, нікелю, деталей, поверхонь

Код посилання

<a href="https://ua.patents.su/6-105525-sposib-precizijjno-dovodki-ploskikh-poverkhon-detalejj-zi-znosostijjkikh-kopozitiv-na-osnovi-nikelyu-dlya-poligrafichnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких копозитів на основі нікелю для поліграфічних машин</a>

Попередній патент: Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки

Наступний патент: Інвазійно-функціональний пристрій для вимірювання розмірів біологічних структур з відліковим механізмом годинникового типу

Випадковий патент: Пристрій для компостування органо-мінеральних відходів