Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки

Номер патенту: 105524

Опубліковано: 25.03.2016

Автори: Роїк Тетяна Анатоліївна, Гавриш Олег Анатолійович, Хмілярчук Ольга Іларіонівна, Киричок Петро Олексійович, Гавріш Анатолій Павлович

Формула / Реферат

Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки, в якому оброблювальна деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі, з жорстким контактуванням інструмента з поверхнею обертання, переміщенням його вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент використовують кубонітові круги з кубічного нітриду бору КНБ (Україна) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання кубонітового кругу - 40-50 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення 0,5-2,5 м/хв., глибина різання 5-10 мкм.

Текст

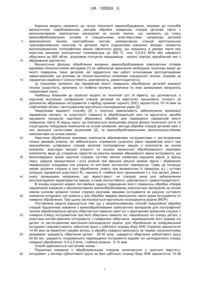

Реферат: Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки, в якому оброблювальна деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі, з жорстким контактуванням інструмента з поверхнею обертання, переміщенням його вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, причому як шліфувальний інструмент використовують кубонітові круги з кубічного нітриду бору КНБ (Україна) зернистістю 14-28 мкм на бакелітногумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання кубонітово кругу - 40-50 м/с, швидкість поздовжнього переміщення інструменту вздовж осі циліндричного отвору поверхні оброблення 0,5-2,5 м/хв., глибина різання 5-10 мкм. UA 105524 U (12) UA 105524 U UA 105524 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, зокрема до способів високоточних оздоблювальних методів обробки поверхонь отворів деталей тертя з високолегованих композитних матеріалів на основі нікелю, що належать до класу важкооброблювальних сплавів зі спеціальними властивостями, наприклад деталей аерокосмічної техніки, газотурбінних систем, компресорних станцій магістральних трансєвропейських газогонів та деталей тертя (підшипники ковзання, вкладні, сегменти) високошвидкісних поліграфічних машин офсетного друку, що працюють в умовах тертя при жорстких режимах експлуатації (температура до 900 °C, тиск 5,0-8,0 МПа або швидкості обертання до 800 об/хв., агресивне оточуюче середовище - кисень повітря, виробничий пил з абразивною здатністю). Високоточне фінішне оброблення вказаних важкооброблюваних композитних сплавів відомими технологічними методами [1] не забезпечує виконання необхідних технічних вимог до якості поверхонь таких деталей, які піддаються при роботі інтенсивним експлуатаційним навантаженням, що впливає на техніко-економічні показники спеціальної техніки, зокрема на параметри надійності (зносостійкість, довговічність, ремонтоздатність). Ці показники залежать від параметрів якості поверхонь оброблення деталей вказаної техніки (шорсткість, величина та глибина наклепу, величина та знак залишкових напружень поверхневої зони). Найбільш близьким до корисної моделі по технічній суті та ефекту, що досягається, є надтонке внутрішнє шліфування отворів деталей на верстатах прецизійної точності за допомогою абразивних інструментів з карбіду кремнію чорного (53С) зернистістю 10-14 мкм на гліфталевій зв'язці і застосуванням мастильно-охолоджуючих рідин [2]. Недоліками відомого способу [2] є технічна неможливість забезпечення мінімізації параметрів наклепу та шорсткості поверхні в оброблювальній зоні та відсутність засобів керування процесом надтонкої абразивної обробки для підвищення параметрів якості поверхонь тертя. В першу чергу, це пояснюється принципово різною фізико-технічною суттю та структурною побудовою композитів на основі алюмінію, методи обробки отворів деталей яких з них захищені патентними рішеннями [2], та важкооброблювальними високозносостійкими композитами на основі нікелю. Надтонке оброблення нікелевих композитів абразивними інструментами з застосуванням тонких режимів різання, які забезпечують отримання сучасного рівня параметрів якості при прецизійному шліфуванні отворів деталей поліграфічних машин з композитів на основі алюмінію, внаслідок високої в'язкості та поганої механічної оброблюваності нікелевих композитів, веде до утворення наростів на ріжучих кромках абразивного зерна інструмента, що безпосередньо зрізає надтонкі стружки, суттєво змінює геометрію вершини зерна, в першу чергу, радіуса заокруглення і кута різання при вершині ріжучої кромки зерна і обумовлює перерозподіл складових сил різання та миттєвих контактних температур. Саме це погіршує умови зрізання стружки в зоні оброблення (навіть при мінімальних їх перерізах az) і суттєво погіршує параметри шорсткості Ra, наклепу К, глибини його проникнення h у тіло деталі, рівня і знаку залишкових напружень, що, врешті-решт, не створює умов для забезпечення експлуатаційних характеристик машин, а саме зносостійкості, довговічності і ремонтноздатності. В основу корисної моделі поставлено задачу підвищення якості поверхонь обробки отворів підшипників ковзання з високолегованих важкооброблюваних композитних матеріалів на основі нікелю шляхом зрізання тонких стружок ріжучими зернами інструмента за рахунок суттєвого зниження складових сил різання у зоні обробки завдяки зменшенню тертя зерен інструмента по поверхні оброблення. При цьому застосовується мастильно-охолоджуюча рідина (МОР). Поставлена задача вирішується тим, що у запропонованому способі прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів для поліграфічної техніки оброблювальна деталь обертається навколо своєї осі з одночасним зрізанням стружок з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі, з жорстким контактуванням інструмента з поверхнею обертання, переміщенням його вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, для оброблення як шліфувальний інструмент використовують кубонітові круги з кубічного нітриду бору КНБ (Україна) зернистістю 14-50 мкм на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання кубонітового кругу 40-50 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення -0,5-2,5 м/хв., глибина різання - 5-10 мкм. Спосіб здійснюється наступним чином. Підшипник ковзання з оброблювальним отвором затискається у пристрої верстату. Інструмент у вигляді кубонітового круга на базі кубічного нітриду бору КНБ зернистістю 14-28 1 UA 105524 U 5 10 15 20 25 30 мкм на бакеліто-гумовій зв'язці розміщується у отворі деталі так, щоб вісь обертання кругу була паралельна осі обертання деталі. Одночасно боразонові зерна входять у робочий контакт з поверхнею оброблення і інструменту надається переміщення вздовж осі деталі, при цьому в зону зняття стружки подається мастильно-охолоджуюча рідина (МОР). Спосіб реалізується за схемою, наведеною на кресленні. Деталь 1 з отвором затискається у пристрої 3 верстата прецизійної точності і обертається зі швидкістю Vд. Шліфувальний круг 2 з відповідною оправкою розташовується в отворі деталі і обертається зі швидкістю Vi. Шліфувальний круг 2 за рахунок відповідної кінематики верстату здійснює переміщення вздовж осі оброблення зі швидкістю Vn. Круг 2 має жорсткий контакт з деталлю 1, внаслідок чого знімається припуск на обробку t. В процесі зрізання стружок з поверхні оброблення у ріжучу зону за допомогою трубопроводу 4 подається мастильно-охолоджуюча рідина 5. Завдяки тому, що кубонітові зерна у складі шліфувального круга мають досить гостру форму (мінімальний радіус заокруглення та мінімальний кут при вершині ріжучого зерна) серед інших абразивних матеріалів та завдяки застосуванню еластичної бакелітно-гумової зв'язки, коли (при навантаженні зерен під дією сил різання) зерна кубоніту немов би демпфують у матеріал зв'язки, зменшуючи фактичну глибину різання, досягається суттєве зниження складових сил різання, які виникають при стружкоутворенні. Ці фактори, в свою чергу, впливають на фактичну глибину різання та переріз стружки, що призводить до покращення якості поверхні оброблення, зокрема, суттєво (на 100-130 %) зменшуються параметри шорсткості, спотворення поверхневих шарів (напруження II-го роду, a ) як основної характеристики наклепу, при цьому одночасно a відбувається зменшення (на 10-20 %) глибини проникнення наклепу у поверхневий шар деталі. Це безпосередньо впливає на параметри довговічності та зносостійкості готових виробів. Крім цього, досягненню найвищих параметрів якості поверхонь оброблення сприяє призначення таких режимів фінішного шліфування, які були всебічно дослідженні (з метою забезпечення найвищих параметрів якості обробки) і стали нормованими для розробників технологій. При використанні традиційних технологій оброблення отворів деталей параметри якості поверхонь оброблення знижуються (табл. 1, 2). Таблиця 1 Вплив шліфувального інструмента на параметри якості поверхні при обробці отворів підшипників ковзання з композитного матеріалу на основі нікелю ХН55ВТКЮ Обробка, згідно з найближчим аналогом [2], кругом з карбіду кремнію чорного 53СМ28СМ21Гл на гліфталевій зв'язці Спотворення II-го Параметр Глибина шорсткості, наклепу, роду a 10 4 мкм мкм a 0,65 8-10 17-20 Обробка, згідно із запропонованим способом кубонітовим кругом КНБ зернистістю 28 мкм на бакелітно-гумовій зв'язці Спотворення ІІ-го Параметр Глибина шорсткості, роду a 10 4 наклепу, мкм мкм a 0,281 6,6-7,7 13,2-15,1 Таблиця 2 Вплив швидкості обертання деталі на якість поверхні при обробці отворів підшипників ковзання з композитного матеріалу на основі нікелю ХН55ВТКЮ кругом з кубоніту КНБ на бакелітно-гумовій зв'язці Швидкість обертання деталі оброблення, м/хв. 30 32 35 40 Параметри якості поверхні Спотворення ІІ-го роду Параметр шорсткості Глибина наклепу h, мкм a Ra, мкм 10 4 a 0,275 6,2-6,7 11,5-13,7 0,281 6,8-7,6 12,2-15,3 0,315 7,7-9,1 12,7-15,9 0,345 9,6-11,0 14,3-16,5 2 UA 105524 U 5 10 Спосіб фінішної кубонітової обробки циліндричних отворів деталей тертя з важкооброблюваних нікелевих композитів друкарської техніки може використовуватись при обробці спеціальних деталей для аерокосмічних систем, деталей тертя газотурбінних і компресорних станцій магістральних газогонів, ракетних двигунів та високообертових підшипників ковзання поліграфічних машин офсетного друку. Джерела інформації: 1. Патент України № 77356, МПК В21D37/16 (2006.01). Спосіб фінішної прецизійної оздоблювальної обробки отворів деталей обертання з високолегованих композитів / Гавриш А.П., Роїк Т.А., Мельник О.О., Віцюк Ю.Ю.; опубл. 11.02.2013. Бюл. № 3. 2. Патент України № 91220, МПК (2014.01) В24В1/00, В24В55/00. Спосіб прецизійного оброблення поверхонь отворів підшипників ковзання з композитних сплавів на основі алюмінію /Гавриш А.П., Роїк Т.А., Киричок П.О., Віцюк Ю.Ю., Гавриш О.А., Дорфман І.Є; опубл. 25.06.2014. Бюл. № 12. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки, в якому оброблювальна деталь обертається навколо своєї осі з одночасним зрізанням стружки з поверхні отвору інструментом при його обертанні навколо осі, паралельної осі отвору деталі, з жорстким контактуванням інструмента з поверхнею обертання, переміщенням його вздовж осі деталі та застосуванням мастильно-охолоджуючої рідини, який відрізняється тим, що як шліфувальний інструмент використовують кубонітові круги з кубічного нітриду бору КНБ (Україна) зернистістю 14-28 мкм на бакелітно-гумовій зв'язці, а обробку поверхні виконують за такими технологічними режимами: швидкість обертання деталі - 35-40 м/хв., швидкість обертання кубонітового кругу - 40-50 м/с, швидкість поздовжнього переміщення інструмента вздовж осі циліндричного отвору поверхні оброблення 0,5-2,5 м/хв., глибина різання 5-10 мкм. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of precision machining of holes of bearings made of hard-composite materials for nickel-based printing technology

Автори англійськоюGavrish Anatoly, Roik Tetiana, Khmiliarchuk Olga, Kyrychok Petro, Gavrish Oleg

Назва патенту російськоюСпособ прецизионной обработки отверстий подшипников скольжения из труднообрабатываемых композитных материалов на основе никеля для полиграфической техники

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Хмилярчук Ольга Иларионовна, Киричок Петр Алексеевич, Гавриш Олег Анатольевич

МПК / Мітки

МПК: B24B 1/00, B24B 55/00

Мітки: обробки, поліграфічної, матеріалів, основі, техніки, підшипників, нікелю, спосіб, ковзання, композитних, отворів, важкооброблюваних, прецизійної

Код посилання

<a href="https://ua.patents.su/5-105524-sposib-precizijjno-obrobki-otvoriv-pidshipnikiv-kovzannya-z-vazhkoobroblyuvanikh-kompozitnikh-materialiv-na-osnovi-nikelyu-dlya-poligrafichno-tekhniki.html" target="_blank" rel="follow" title="База патентів України">Спосіб прецизійної обробки отворів підшипників ковзання з важкооброблюваних композитних матеріалів на основі нікелю для поліграфічної техніки</a>

Попередній патент: Спосіб тонкого кубонітового оброблення циліндричних поверхонь зносостійких деталей обертання з композиційних сплавів на основі нікелю для друкарських машин

Наступний патент: Спосіб прецизійної доводки плоских поверхонь деталей зі зносостійких копозитів на основі нікелю для поліграфічних машин

Випадковий патент: Робоче обладнання екскаватора