Процес контролю якості термоелектричного модуля

Формула / Реферат

1. Процес контролю якості термоелектричного модуля, що включає установлення модуля в термостат з постійною температурою, підключення його до вимірювального блока, вимірювання електричного опору, який відрізняється тим, що модуль підключають до генератора різнополярних імпульсів, подають на модуль короткі різнополярні імпульси великого струму зі збільшенням щільності від 5 до 200 А/мм2, витримують його при максимальному імпульсному струмі деякий час, при середньому струмі через модуль не більше 100 мА, вимірюють опір модуля на початку і в кінці процесу контролю і за результатами порівняння роблять висновок про якість термоелектричного модуля.

2. Процес за п. 1, який відрізняється тим, що при випробуванні модуля на надійність час його витримки при максимальному імпульсному струмі повинен бути не менше заданого числа циклів, поділеного на частоту імпульсів струму.

Текст

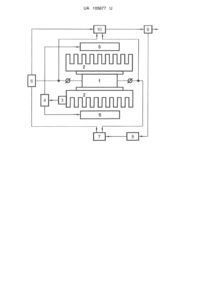

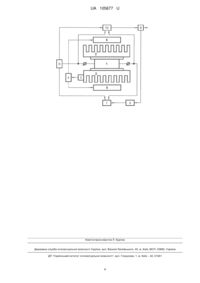

Реферат: UA 105677 U UA 105677 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі електроніки і може бути застосована для вихідного контролю якості термоелектричних модулів (ТЕМ) при їх виробництві. Робота ТЕМ заснована на ефекті Пельтьє, який полягає в тому, що при проходженні струму через послідовно з'єднані кристали напівпровідникового матеріалу р- і n-типу, в місцях з'єднання р- і n-матеріалу, в переходах, виділяється або поглинається тепло. Переходи, що поглинають тепло, комутують на одній, холодній поверхні ТЕМ, а ті, що виділяють тепло, - на іншій, гарячій поверхні ТЕМ (Анатичук Л.І. Термоелементи і термоелектричні пристрої. Київ, Наукова думка. – 1979. - 420 с.). ТЕМ вважаються простими і надійними засобами охолодження, оскільки в них немає рухомих елементів. А надійність ця визначається якістю виконання переходів. Технологічно перехід складається з наступних послідовних з'єднань: кристал - шар металізованого нікелю, шар нікелю - мідна комутаційна пластина, мідна комутаційна пластина - діелектричний тепловідвід. Металізація нікелем виконується груповим гальванічним методом, з'єднання покритих нікелем кристалів з комутаційними пластинками виконується методом групової пайки. Так, наприклад, стандартний ТЕМ 40×40 мм містить 127 пар кристалів і, відповідно, 1016 переходів, тобто місць з'єднань в процесі виготовлення. При груповій збірці, коли відсутня можливість візуального контролю кожної операції, існує велика ймовірність неякісного виконання переходів, що, при послідовному їх з'єднанні, може радикально вплинути на якість і надійність всього ТЕМ. Для контролю якості та надійності ТЕМ при їх виробництві існує багато різних процесів і пристроїв. Відомо процес вихідного контролю якості ТЕМ, який полягає в тому, що його робочі поверхні сканують індуктивним мікрозондом на різних частотах в місцях розташування переходів, отримують таблиці значень поверхневого опору доріжок разом із сполученими кристалами. Потім порівнюють таблиці результатів вимірювань випробуваного зразка зі стандартним зразком і приймають рішення про якість збірки ТЕМ (Патент UA 29051, H01L 35/32, опубл. 10.01.2008). Недолік цього процесу полягає у великому часі сканування, в низькій роздільній здатності та достовірності безконтактних вимірювань опору, необхідності порівняння зі стандартним зразком невідомої якості, складності реалізації цього процесу в промислових умовах виробництва ТЕМ. Відомо процес визначення надійності ТЕМ, який полягає в тому, що на попередньо термостатуємий модуль при певній температурі на нього подають тепловий імпульс 5-10 % від максимальної холодопродуктивності тривалістю 2-4 с і за характером перехідного процесу відновлення початкової температури, в порівнянні зі стандартним модулем, прогнозують вірогідність виходу параметрів ТЕМ за допустимі межі (Патент UA 98594 С2, F25B 21/00, бюл. №10 від 25.05.2012). Недолік цього процесу полягає в ймовірнісної оцінки надійності модуля, порівняння зі стандартним зразком, суб'єктивний характер цієї оцінки. Найбільш близьким за технічною суттю до пропонованої корисної моделі, прийнятий за прототип, є процес контролю якості термоелектричного модуля, що полягає в установленні модуля в термостат з вимірюваною температурою, підключення його до вимірювальної схеми, вимірювання електричного опору при подачі малого змінного струму величиною від 1 до 20 мА, термоелектричної добротності при подачі малого постійного струму на модуль до встановлення стаціонарної напруги Зеебека, а також часу від подачі малого постійного струму на модуль до встановлення стаціонарної напруги Зеебека, і за результатами порівняння електричного опору, термоелектричної добротності і постійної часу зі стандартними, середньостатистичними величинами, діагностують якість термоелектричного модуля (Патент RU 2285980, H01L 35/34, опубл. 20.10.2006). Недоліки цього процесу полягають в наступному: - вимірювання опору на малому струмі не діагностує основну причину відмов ТЕМ - неякісне з'єднання місць переходу, в результаті чого може утворитися точковий або механічний контакт в місці з'єднання і опір модуля, його добротність і постійна часу можуть не відрізнятися від середньостатистичних; - процес відносний, що вимагає попереднього знання стандартних величин зразкового модуля, що ускладнює вихідний контроль одиничних ТЕМ або їх малих партій. В основу корисної моделі поставлена задача створення оперативного та об'єктивного процесу вихідного контролю якості будь-якого термоелектричного модуля, будь-яких партій при їх виробництві. Поставлена задача вирішується процесом контролю якості термоелектричного модуля, який включає установлення модуля в термостат зі схемою регулювання температури, підключення 1 UA 105677 U 5 10 15 20 25 30 35 40 45 50 55 його до вимірювального блока і генератора різнополярних імпульсів, подачу на модуль коротких 2 різнополярних імпульсів великого струму зі зміною щільності від 5 до 200 А/мм , витримку його при максимальному імпульсному струмі деякий час, при середньому струмі через модуль не більше 100 мА, вимірювання опору модуля, порівняння опору на початку і в кінці процесу контролю та за результатами такого порівняння діагностують якість ТЕМ. Принципово новим у заявленому процесі є те, що модуль встановлюють у термостат зі схемою регулювання температури, опір модуля вимірюють не при малих значеннях змінного струму 1-20 мА, а при коротких, різнополярних імпульсах великого струму з збільшенням 2 щільності від 5 до 200 А/мм , витримують його при максимальному імпульсному струмі деякий час, за умови, що середній струм через модуль не перевищує 100 мА, і за порівнянням величини опору модуля на початку і в кінці процесу контролю, діагностують його якість. Процес реалізується наступним чином. Випробуваний модуль встановлюють між двома радіаторами, температура яких, за допомогою блока регулювання температури, встановлюється на рівні 30-35 °C. Модуль підключають до генератора коротких різнополярних імпульсів і починають подавати на нього імпульси тривалістю 2-10 мкс з плавним або ступінчатим збільшенням щільності струму від 5 до 2 200 А/мм при середньому струмі не більше 100 мА. У ланцюжку послідовно з'єднаних опорів починає виділятися тепло Джоуля і локальна температура відповідних їм кристалів і переходів починає збільшуватися. Цю температуру можна оцінити за формулою: W J2 R A A S S , де T - локальна температура; Q - потік тепла, який проходить крізь тепловий опір A ; A - локальний тепловий опір між джерелом тепла і тепловідводом; W - потужність джерела тепла; S - площа контакту джерела тепла з тепловідводом; J - амплітуда струму, що протікає крізь модуль; R - локальний електричний опір. З формули видно, що локальна температура збільшується з квадратом струму, із зростанням локального електричного і теплового опору, зі зменшенням площі контакту. Розглянемо, як буде змінюватися опір модуля при найбільш характерних дефектах: точковий контакт через неякісну пайку; точковий контакт через неякісну металізацію нікелем, поперечні тріщини в кристалі; відшарування металізації від керамічної пластини. Точковий контакт через неякісну пайку. При цьому площа контакту в місці дефекту може бути в 10-100 разів менше, ніж у місці якісної пайки, що призведе до стільки ж кратного збільшення локальної температури. Зі збільшенням струму температура зростатиме, припій в цьому місці почне плавитися, площа електричного і теплового контакту почне збільшуватися, локальна температура автоматично зменшиться, локальний опір також зменшиться. Опір модуля в кінці випробування стане менше, ніж на початку: Rкін>Rпoч. Відшарування металізації від керамічної пластини. При цьому дефекті в місці відшарування локальний тепловий опір буде більше, ніж у місці якісної металізації кераміки, і температура з ростом струму буде збільшуватися. При досягненні температури плавлення припою і тривалій витримці в такому режимі, припій почне окислюватися, опір в місці контакту буде зростати, температура ще збільшиться і так до початку електроерозії, іскріння, що призведе до збільшення опору модуля або його обриву: Rкін>>Rпoч. При якісній збірці, коли в модулі немає прихованих, перерахованих вище дефектів, модуль 2 тривалий час може знаходитися під впливом щільності струму порядку 200 А/мм і опір модуля на початку і в кінці випробувань залишиться практично однаковим: Rкін=Rпoч. Звідси виникають критерії вихідного контролю якості модуля, що вийшов з виробництва, які легко підлягають автоматизації: бракований, якщо опір модуля в кінці випробування став менше Rкін>Rпoч початкового; придатний - якщо опір в кінці і на початку випробування істотно не змінився, Rкін=Rпоч. T Q A 2 UA 105677 U 5 10 15 20 25 30 35 Для визначення надійності роботи модуля, як однієї зі складових якості, модулі піддають циклічним випробуванням, при яких, під впливом реверсу робочого струму, модуль охолоджується і нагрівається, наприклад в діапазоні температур 40-90 °C (Тест "40/90"). Від отриманих термоударів опори переходів деградують, що веде до збільшення опору модуля, зменшенню його добротності і виходу з ладу.Наприклад, стандартний модуль 40×40 мм, потужністю 70 Вт піддають 10000 циклам, на що, при періоді циклу 6 хв., буде потрібно 1000 годин роботи і 70 кВт-год. електроенергії. Потім дані циклічних випробувань використовують для ймовірнісної оцінки надійності всієї партії, яка за цей часу може бути реалізована споживачеві. Під впливом різнополярних імпульсів великого струму, модуль так само отримує термоудари. Але для 10000 циклів, при періоді циклу 20 мс і споживаній потужності не більше 1 Вт потрібно 200 секунд і 0,05 Вт-год. електроенергії. Такий процес циклічних випробувань модулів на надійність дає можливість випробовувати всю партію продукції, а не її вибіркову частину. При цьому критерії надійності модуля повинні бути аналогічними, як для тесту "40/90". Пристрій для реалізації процесу визначення якості ТЕМ приведено на кресленні. Пристрій містить досліджуваний термоелектричний модуль 1, встановлений між радіаторами 2, датчик температури 3, встановлений на радіаторі 2, регулятор температури 4, який управляє вентиляторами 5, датчик струму 6, генератор різнополярних імпульсів 7, на вхід якого підключено джерело регульованої напруги 8, мікропроцесорний блок 9, на вхід якого надходить сигнал від обчислювача опору 10. Пристрій працює наступним чином. Випробуваний модуль 1 встановлюють в термостат, який складається з радіаторів 2, датчика температури 3, регулятора температури 4 і вентиляторів 5. На регуляторі 4 задають температуру, наприклад 35 °C, і, якщо температура від датчика 3 перевищить це значення, то регулятор 4 вмикає вентилятори 5 і так температура термостата буде підтримуватися в заданих межах. Модуль 1 через датчик струму 6 підключають до генератора різнополярних імпульсів 7 і запускають процес випробувань. При цьому мікропроцесорний блок 9 почне збільшувати напругу на джерелі напруги 8, що призведе до збільшення щільності імпульсів струму через модуль 1. Струм від датчика 6 і напруга з модуля 1 надходять у обчислювач опору 10, значення з якого надходить в мікропроцесорний блок 9, де запам'ятовується. Мікропроцесорний блок 9 формує заданий час витримки модуля 1 при максимальному струмі, в кінці процесу порівнює опір модуля на початку і наприкінці випробувань, формує дискретний сигнал - придатний модуль або бракований. Проведені експериментальні дослідження запропонованого процесу контролю якості термоелектричного модуля показали його високу ефективність, оперативність і об'єктивність, що можна вважати вирішенням поставленої задачі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 1. Процес контролю якості термоелектричного модуля, що включає установлення модуля в термостат з постійною температурою, підключення його до вимірювального блока, вимірювання електричного опору, який відрізняється тим, що модуль підключають до генератора різнополярних імпульсів, подають на модуль короткі різнополярні імпульси великого струму зі 2 збільшенням щільності від 5 до 200 А/мм , витримують його при максимальному імпульсному струмі деякий час, при середньому струмі через модуль не більше 100 мА, вимірюють опір модуля на початку і в кінці процесу контролю і за результатами порівняння роблять висновок про якість термоелектричного модуля. 2. Процес за п. 1, який відрізняється тим, що при випробуванні модуля на надійність час його витримки при максимальному імпульсному струмі повинен бути не менше заданого числа циклів, поділеного на частоту імпульсів струму. 3 UA 105677 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюThermoelectric module quality control

Автори англійськоюTiumentsev Volodymyr Antonovych

Назва патенту російськоюПроцесс контроля качества термоэлектрического модуля

Автори російськоюТюменцев Владимир Антонович

МПК / Мітки

МПК: H01L 35/34

Мітки: контролю, якості, процес, термоелектричного, модуля

Код посилання

<a href="https://ua.patents.su/6-105677-proces-kontrolyu-yakosti-termoelektrichnogo-modulya.html" target="_blank" rel="follow" title="База патентів України">Процес контролю якості термоелектричного модуля</a>

Попередній патент: Поляритонний флюориметр

Наступний патент: Спосіб виготовлення виробів зі склокераміки

Випадковий патент: Промислова сушильна шафа