Процес очищення фенолятів від азотистих основ і нейтральних олій

Номер патенту: 10679

Опубліковано: 15.11.2005

Формула / Реферат

1. Процес очищення фенолятів від азотистих (піридинових) основ і нейтральних олій, що заснований на двоступінчастому очищенні фенолятів, спочатку на першому ступені шляхом екстрактивного очищення фенолятів від вихідного вмісту піридинових основ не більш 0,32 % до не більше 0,08 % кам'яновугільною олією при їх співвідношенні 2:1, а потім на другому ступені шляхом поділу фенолятів на рідку і парову фази при десорбції піридинових основ водяною парою в безнасадкових продувних колонах, оснащених підігрівниками і конденсаторами-холодильниками, що працюють під вакуумом, відведенні рідкої фази фенолятів у збірники, контролі ступеня очищення від домішок по залишковому процентному вмісті у фенолятівах піридинових основ, який відрізняється тим, що очищення на другому ступені здійснюють при послідовному включенні двох продувних колон і їхніх конденсаторів-холодильників з роздільним відведенням утворених рідкої і парової фаз, для чого феноляти подають у труби конденсатора холодильника першої продувної колони для підігрівання їх за рахунок теплоти конденсації парової фази, рідка фаза з першої продувної колони перетікає в другу продувну колону і розділяється відповідно на рідку і парову фази, рідку фазу з продувних колон відводять у збірники, парові фази з першої і другої продувних колон поєднують у міжтрубному просторі конденсатора-холодильника першої продувної колони для конденсації її і відведенням відгону в окремий збірник, причому частину об'єднаної парової фази по вакуумній лінії подають у конденсатор-холодильник другої продувної колони з наступною конденсацією і відведенням відгону у зазначений окремий збірник.

2. Процес очищення фенолятів за п. 1, який відрізняється тим, що феноляти очищають до залишкового вмісту піридинових основ не більш 0,02 % і нейтральних олій не більше 0,01 %.

Текст

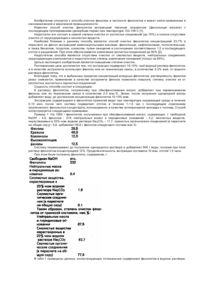

1. Процес очищення фенолятів від азотистих (піридинових) основ і нейтральних олій, що заснований на двоступінчастому очищенні фенолятів, спочатку на першому ступені шляхом екстрактивного очищення фенолятів від вихідного вмісту піридинових основ не більш 0,32 % до не більше 0,08 % кам'яновугільною олією при їх співвідношенні 2:1, а потім на другому ступені шляхом поділу фенолятів на рідку і парову фази при десорбції піридинових основ водяною парою в безнасадкових продувних колонах, оснащених підігрівниками і конденсаторами-холодильниками, що працюють під вакуумом, відведенні рідкої фази фенолятів у збірники, контролі ступеня очищення від домішок по залишковому процентному вмісті у фенолятівах піридинових основ, який відрізня ється тим, що очищення на другому ступені здійснюють при послідовному включенні двох продувних колон і їхніх конденсаторів-холодильників з роздільним відведенням утворених рідкої і парової фаз, для чого феноляти подають у труби конденсатора холодильника першої продувної колони для підігрівання їх за рахунок теплоти конденсації парової фази, рідка фаза з першої продувної колони перетікає в другу продувну колону і розділяється відповідно на рідку І парову фази, рідку фазу з продувних колон відводять у збірники, парові фази з першої і другої продувних колон поєднують у міжтрубному просторі конденсаторахолодильника першої продувної колони для конденсації її і відведенням відгону в окремий збірник, причому частину об'єднаної парової фази по вакуумній лінії подають у конденсатор-холодильник другої продувної колони з наступною конденсацією і відведенням відгону у зазначений окремий збірник. 2. Процес очищення феноляти за п. 1, який відрізняється тим, що феноляти очищають до залишкового вмісту піридинових основ не більш 0,02 % і нейтральних олій не більше 0,01 %. Корисна модель відноситься до хімічної' технології, а саме до переробки кам'яновугільної фенолвмютної сировини і може знайти застосування в багатотоннажному виробництві для очищення фенолят від домішок. Відома велика науково - технічна і патентна Інформація з переробки кам'яновугільної смоли, яку одержують в процесі коксування вугілля, з наступним отриманням з неї різних хімічних продуктів. Фенольну сировину переробляють по складній багатофазній технологічній схемі, розвиток якої в часі підкорялося вимогам поліпшення якості фенольних продуктів, техніко - економічних показників виробництва і захисту навколишнього середовища. Основними напрямками поліпшення якості продукції є зниження кількості нефенольних домішок і підвищення концентрації основного компоне нта в товарній продукції. Періодичний або безупинний процес зфенолювання олій і фракцій кам'яновугільної смоли протікає відповідно до встановлених закономірностей розчинення фенолів у лузі в присутності інших компонентів олій. У результаті зфенолювання фракцій кам'яновугільної смоли розчином лугу утвориться розчин фенолятів натрію, що містить також нейтральні вуглеводні й азотисті основи (похідні піридину і хіноліну). КІЛЬКІСТЬ азотистих основ у фенолятах залежить від їхньої природи, концентрації лугу, природи фенолів і олій, а також від ступеня насичення розчину фенолами. Тому що нейтральні олії й азотисті основи є небажаними домішками у фенолятах, які істотно погіршують якість кінцевих продуктів, перед операцією розкладання вуглекислим газом феноляти піддаються очищенню від домішок Першою фазою технологічного процесу слу (О о 10679 жить проведене в періодичному режимі зфенолювання фенолвмістних олій, що з'єднує витяг фенолів розчинами лугів з одночасною частковою екстракцією кам'яновугільними оліями азотистих основ і смолистих речовин з розчинів фенолятів. Усі наступні процеси переробки здійснюються по безупинних схемах, що вимагає строгої взаємодії усіх фаз процесу і всіх агрегатів по кількості і якості одержуваної продукції. Наприклад, погана екстракція нефенольних домішок з фенолятів істотно погіршує умови наступної фази десорбції' домішок паром. Феноляти - досить брудний продукт. До складу органічної частини розчину фенолятів натрію входять в основному, три групи сполук: нейтральні вуглеводні, феноли, азотисті основи, а також сіркоорганічні сполуки. У перерахуванні на сировину феноли, що утримується у фенолятах кількість усіх домішок складає 7-10% ваг., у т.ч.: Нейтральні олії -1,1-4-1,6; Азотисті (піридинові) основи - 1,1 -т-1,2; Полімерні сполуки - 5,4^-6,5; Сіркоорганічні сполуки - 0,15-^0,2. Найбільш важкі для видалення з розчинів фенолят і сирих фенолів є летучі домішки у вигляді азотистих (піридинових) основ, тому що вони утворюють з фенолом комплексні сполуки, які утрудняють повний витяг фенолів. Смолисті речовини у виді нейтральних домішок утрудняють дифузію фенолів через шар олії, особливо при низької концентрації фенолів 0,6-1%. Смолисті речовини спричиняють також інтенсивне емульгування фенолятів і олій, утрудняючи поділ цих рідин. Смолисті речовини осаджуються по всьому тракту переробки, ускладнюючи процеси теплопередачі, унаслідок чого потрібно періодичне чищення апаратів і ємностей. Тому в товарних фенольних продуктах жорстко нормується вміст нейтральних олій і піридинових основ. Ці ДОМІШКИ повинні бути ретельно видалені на стадії переробки розчину фенолятів, у яких феноли знаходяться у виді нелетучих сполук (солей), що нерозчиняються в органічних розчинниках. Для очищення фенолятів від азотистих основ, як правило, використовують двоступінчасте очищення: 1) екстракцію знепіридиненою кам'яновугільною олією; 2) десорбцію глухою водяною парою під вакуумом. У етапі Г.А. Маркус, Г.А. Качук. Екстракція азотистих основ з розчинів фенолятів. Кокс і хімія, 1967, №8, с.30-33 [1] описані фактори, що впливають на глибину екстракції основ з розчинів фенолят і схема екстракції азотистих основ з лужних розчинів кам'яновугільних фенолів кам'яновугільною олією. Описаний процес забезпечував видалення 65 - 75% азотистих основ, що містяться у фенолятах. У роботі ГА. Маркус і ін., Дослідження закономірностей розподілу азотистих основ. Кокс і хімія, 1982, №3, с 36-39 [2] був зроблений висновок, що більш глибоке очищення фенолятів від азотистих основ вимагає здійснення процесів екстракції і десорбції на багатоступінчастих апаратах, викори стання яких утруднене через значне смолоутворення. Найбільше широко застосовується термічна десорбція нейтральних олій і азотистих основ з розчинів фенолятів. Процес здійснюється на безупинно діючих насадових або тарілчастих десорбційних колонах або на багатокорпусних випарних установках. Г. А. Маркус, А. А. Приходько. Дослідження процесу термічної десорбції азотистих основ з розчинів фенолятів, Кокс і хімія, 1967, №6, с. 32-35.[3] Як прототип, що збігається з вирішенням, яке заявляється, по призначенню і ряду істотних ознак, прийнятий відпрацьований в умовах Фенольного заводу базовий двоступінчастий спосіб видалення азотистих основ і нейтральних олій, що з'єднує екстракцію кам'яновугільною олією і десорбцію водяною парою, який описан в статті [4] Г. А. Маркує, Централізована переробка фенольного, піридинового і нафталінової' сировини. Кокс і хімія, 1974, № 4, стор. 29-35. На мал.1 приведена базова схема переробки фенолвмістної сировини, що потім протягом більш ніж 20 років була удосконалена, але принципових змін у схему внесено не було. Сучасний стан технологічного рішення по прототипі в умовах Фенольного заводу викладено нижче. Екстракцію фенолят проводять знепіридининою і частково зфеноленою кам'яновугільною олією при їхньому співвідношенні 2:1. При цьому екстрагується 60-70% піридинових основ з фенолятів. Потім екстрагент регенерують промиванням 1517% розчином сірчаної кислоти. Після екстракції піридинових основ оліями в розчині фенолятів як летучі домішки залишається 0,08-0,10% піридинових основ, 0,2-0,3% нейтральних вуглеводнів і до 0,04% аміаку. Ці домішки видаляються методом десорбції парою у безнасадових колонах безупинної дії, що працюють під вакуумом. Відпарка провадиться глухою парою за допомогою підігрівників. Найважливішою умовою для нормального ведення процесу є періодичне чищення сховищ, відстійників і колон від смолистих речовин, що виділяються з розчинів фенолят у результаті їхнього розведення. Температуру фенолятів перед продувними колонами витримують 50-60°С, після колон - 7585°С. Температура конденсату після конденсатора холодильника 35-40°С, температура охолоджуючої води після конденсатора - холодильника - 40-45°С. Вакуум у колекторі і продувних колонах підтримується не менш 600мм рт.ст. Вміст у фенолятах сирих фенолів після очищення складає не більш 18-25%, а піридинових основ - не більш 0,05%. Кількість пари, що відганяється, від подаваних на очищення фенолят складає 7-10%. Десорбція домішок парою заснована на тому, що в рівноважному стані їхня концентрація в паровій фазі значно вище концентрації домішок у рідкій фазі. Коефіцієнт збагачення залежить від природи домішок, концентрації фенолятів і ступеня насичення розчину фенолами. Для піридинових основ і 10679 аміаку десорбція поліпшується при наявності вільного лугу у фенолятах. Коефіцієнт збагачення (рівноваги) складає для піридинових основ близько 10, аміаку 13, для нейтральних вуглеводнів трохи вище. Таким чином, легше десорбуються нейтральні вуглеводні, потім аміак і сутужніше піридинові основи. Виходячи з цього, контроль за ефективністю десорбції летучих домішок установлений по залишковому вмісту піридинових основ у фенолятах, що гарантує досить глибоке видалення домішок. Поряд з домішками десорбуються також і вільні феноли, що утримуються у фенолятах чи утворюються в результаті гідролізу останніх. З огляду на те, що значення коефіцієнта збагачення змінюється в дуже вузькому інтервалі, тому що природа домішок досить постійна, ступінь десорбції домішок може бути збільшена тільки за рахунок збільшення кількості пари, що відганяються. З обліком усіх техніко-економічних факторів встановлена оптимальна кількість відгону 7-10% від фенолятів, які переробляються, що забезпечує ступінь десорбції піридинових основ на рівні 5060%, аміаку 70-75%, нейтральних олій 70-80%. Десорбція домішок, у залежності від об'єму сировини, що переробляється, здійснюється на двох або трьох продувних колонах, кожна з який має конденсатор -холодильник. Колони працюють паралельно під вакуумом, з роздільною подачею фенолятів і роздільним виводом очищених фенолятів і відпрацьованого конденсату через відповідні барометричні лінії. Феноляти після екстракції' надходять послідовно в сховища для додаткового відстоювання від олій. З нижньої' частини сховища відстояні феноляти насосами подаються наверх десорбційних колон, у яких вони підігріваються і потім з нижньої частини колони очищені феноляти через гідрозатвор надходять у барометричний збірник, відкіля самопливом виводяться в інший збірник. Водяна пара разом з домішками з верхньої частини колони надходить у конденсатор - холодильник, після якого відпрацьований конденсат через розширник надходить у барометричний збірник. Недоліками існуючої технології по прототипу є: 1. Відпрацьований конденсат повертається у виробничий цикл і використовується для розведення фенолятів перед екстракцією. У конденсаті містяться 0,5-1% піридинових основ, 1-1,5% нейтральних олій і відігнаний аміак, концентрація якого зростає в міру циркуляції відпрацьованого конденсату по замкнутому циклу. Збільшення концентрації піридинових основ у конденсаті й у фенолятах, подаваних на десорбцію, не відбувається завдяки процесу часткової екстракції їх кам'яновугільними оліями. 2. Після екстракції азотистих (піридинових) основ кам'яновугільною олією з розчину фенолятів у ній як домішки залишається іще до 0,1-0,12% піридинових основ; 0,3% нейтральних олій, і до 0,04% аміаку. При проведенні операції десорбції домішок водяною парою в основному видаляються аміак і піридинові основи до 0,05%, 3. Операція по десорбції домішок водяною парою дуже енергоємна, потрібно нагрівання значних кількостей води для одержання пари, а потім великі об'єми оборотної води вимагаються для конденсації пари І наступного зниження температури охолоджуючої води. Загальними ознаками прототипу і корисної моделі, що заявляється, є наступне: - процес очищення фенолятів від азотистих основ і нейтральних олій; - заснований на двоступінчастому очищенні фенолят; - контролі ступеня очищення від домішок по залишковому процентному вмісті у фенолятах піридинових основ. На технічне рішення по першій ступіні очищення одночасно з заявляемою подана заявка на корисну модель: «процес екстрактивного очищення водяних розчинів від домішок». В основу корисної моделі, що заявляється, поставлена задача удосконалення процесу очищення фенолят від азотистих основ і нейтральних олій шляхом зміни порядку роботи десорбційних продувних колон з конденсаторами - холодильниками на ступіні очищення десорбцією водяною парою, щоб забезпечити підвищений рівень очищення фенолят від піридинових основ і одночасно від нейтральних домішок, порівнянний з рівнем очищення від піридинових основ. Це дозволить істотно підвищити якість і техніко-економічні характеристики одержуваних фенолят і тим самим перетворити очищені таким способом самі феноляти в перспективний конкурентноздатнии продукт для одержання надалі високоякісних фенолів крезолів і цільових продуктів на їхній основі. Одночасно при цьому досягається зниження енергоємності процесу очищення фенолят. Поставлена задача зважується тим, що в процесі очищення фенолят від азотистих основ і нейтральних олій, заснованому на двоступінчастому очищенні, спочатку на першій ступіні екстрактивного очищення фенолят від вихідного вмісту піридинових основ не більш 0,32% до не більш 0,08% кам'яновугільною олією при їхньому співвідношенні 2:1, а потім на другій ступіні шляхом десорбції домішок водяною парою в безупинному режимі в безнасадових продувних колонах, споряджених підігрівниками і конденсаторами - холодильниками, що працюють під вакуумом з відводом рідкої фази фенолят у збірники і відводом конденсату, що утворився з парової фази, контролі ступеня очищення від домішок по залишковому процентному вмісту піридинових основ у фенолятах, відповідно до корисної моделі, очищення на другій ступіні здійснюють при послідовному включенні двох продувних колон і їх конденсаторів - холодильників з роздільним відводом рідкої і парової фаз що утворилися, для чого феноляти подають у труби конденсатора холодильника першої продувної колони для підігріву їх за рахунок теплоти конденсації парової фази, рідка фаза з першої продувної колони перетікає в другу продувну колону і розділяється відповідно на рідку і парову фази, рідку фазу з продувних колон відводять у збірники, па- рові фази з першої і другий продувних колон поєд 10679 нують у міжтрубному просторі конденсатора - холодильника першої продувної колони для конденсації її і відводом відгону в окремий збірник, причому частину об'єднаної парової фази по вакуумній лінії подають у конденсатор - холодильник другої продувної колони з наступною конденсацією і відводом відгону в зазначений окремий збірник. Конкретною відмінністю є те, що феноляти очищають до залишкового вмісту піридинових основ не більш 0,02% І нейтральних олій не більш 0,01%. Запропонована нова послідовність операцій по видаленню домішок у виді нейтральних олій і піридинових основ з фенолят на стадії десорбції водяною парою дозволяє забезпечити наступні техніко-економічні переваги. Новизна рішення, що заявляється, у рамках діючої технології полягає в тому, що можливо одержувати сирі феноли з вмістом піридинових основ не більш 0,05% і навіть до 0,02%, а вміст нейтральних олій зменшити не менш, ніжу 10-15 разів до рівня -0,01% . Причому в кожній із двох ступіней очищення фенолят можливо забезпечити 80-85% ступінь очищення від піридинових основ. Подібних рішень при вивченні рівня техніки не було виявлено. Схема очищення, що заявляється, дозволяє також для більш глибокого знепіридинення фенолят легко включити в процес очищення ректифікаційну колону. 8 При використанні пропонованої схеми очищення з'являється можливість економії' значної кількості водяної пари за рахунок використання води фенолят, котрі містять води не менш 75% по обсязі. Використання гарно очищених від домішок фенолят на початковому етапі переробки сировини дозволяє одержувати ХІМІЧНІ продукти високої якості. Вплив ступеня очищення фенолят і сирих фенолів від азотистих основ і нейтральних олій на якість продуктів, виготовлених на основі фенолів можна наочно представити на прикладі: 1) дікрезола кам'яновугільного технічного по діючим в Україні ДСТ (ТУ) 11313-75, Держстандарт CM СРСР, м. Москва. 2) Трикрезол кам'яновугільний технічний ДСТ 2264 - 75. Дікрезол являє собою суміш, що складається в основному з мета - і пара -ізомерів, одержувану при ректифікації сирих кам'яновугільних фенолів. Він призначається для виробництва смол, пластифікаторів і одержання чистих метакрезола і паракрезола. У залежності від технології одержання і призначення випускають дікрезол двох марок: А и Б. Основні показники приведені нижче в таблиці 1 (з доповненням по показниках якості дікрезола з застосуванням процесу очищення, що заявляється, за 1 кв. 2005 p., Ill і IV кв. 2004 і 2003 p.p.). Вміст домішок v ХІМІЧНИХ продуктах v 5-6 разів більше, ніж v сирих фенолах. Таблиця 1. Дікрезол показників Експериментальний дікрезол Норми для марок Найменування пока2005 р. 2004 р. 2003 p. зників А Б ! кв. IV кв. IV кв. Ill KB. HI KB. Вміст метакрезола, 1. 58 55 54,6 50,4 60,1 61,8 60,5 %, не менш Вміст води, %, не 2. 0,5 0,3 0,26 0,27 0,15 0,3 0,3 більш Вміст основ, %, не 3. 0,3 0,3 0,15 0,12 0,15 0,09 0,06 більш Вміст нейтральних 4. 0,3 0,3 0,07 0,04 0,07 0,15 0,1 олій, %, не більш Трикрезол являє собою суміш мета -, орто - і У залежності від технології одержання і припара - ізомерів, фенолу й інших гомологів, одерзначення випускають трикрезол двох марок А и Б, жувану при ректифікації сирих кам'яновугільних технічні характеристики яких приведені в таблиці 2 фенолів. Він призначений для виробництва смол, (з доповненням по показниках якості трикрезолу пластифікаторів, при селективному очищенні нафотриманого з застосуванням процесу очищення, тових олій, при виготовленні синтетичних клеїв і що заявляється, за 1 кв. 2005 p., Ill і IV кв. 2004 і для інших цілей. 2003 p.p.). № п/п 10 10679 Таблиця 2 № п/п 1. 2. 3. 4. 5. Трикрезол показників Найменування показників Вміст метакрезола, %, не менш Вміст ортокрезола, %, не більш Вміст води, %, не більш Вміст основ, %, не більш Вміст нейтральних олій, %, не більш Експериментальний трикрезол Норми для марок 2004 p. IV кв. Ill кв. 2003 р. IV кв. Ill кв. 54,6 51,1 51,18 51,14 44,7 Не нормується 2,09 2,6 2,6 1,76 1,37 0,8 1,0 0,38 0,29 0,33 0,35 0,45 0,4 0,5 0,25 0,25 0,30 0,13 0,12 0,5 0,5 0,13 0,13 0,14 0,23 0,18 Б 2005 р. І кв. 28-32 5 А Не менш 33 У такому разі із приведених даних випливає, що практично при збереженні діючої на заводі технології при мінімальних капітальних витратах Комп'ютерна верстка Д. Дорошенко можливе одержання дікрезолу і трикрезолу підвищеної якості з набагато меншими домішками гюпіридинових основ і нейтральній олії. Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м Ки'їв, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Ки'їв-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for purifying phenolates from basic nitrogens and neutral oils

Автори англійськоюZuiev Oleksandr Vasyliovych, Biehov Izhras Farmanovych

Назва патенту російськоюПроцесс очистки фенолятов от азотистых основ и нейтральных масел

Автори російськоюЗуев Александр Васильевич, Бегов Ижрас Фарманович

МПК / Мітки

МПК: C07C 37/00, C07C 39/00

Мітки: азотистих, основ, процес, очищення, фенолятів, олій, нейтральних

Код посилання

<a href="https://ua.patents.su/6-10679-proces-ochishhennya-fenolyativ-vid-azotistikh-osnov-i-nejjtralnikh-olijj.html" target="_blank" rel="follow" title="База патентів України">Процес очищення фенолятів від азотистих основ і нейтральних олій</a>

Попередній патент: Процес екстрактивного очищення водних розчинів від домішок

Наступний патент: Оптоелектронний модуль

Випадковий патент: Картоплесадильний агрегат