Фільтр для очищення газів від пилу

Номер патенту: 10691

Опубліковано: 15.11.2005

Автори: Андрєєв Сергій Олегович, Міхеєв Володимир Костянтинович, Єрьомін Константін Владіміровіч, Завірюха Олександр Васильович

Формула / Реферат

1. Фільтр для очищення газів від пилу, що містить корпус, розподілений горизонтальною перегородкою на камеру очищеного газу, яка містить отвір з вихідним патрубком, і розташовану під нею камеру запиленого газу, яка містить отвір з вхідним патрубком і нижня частина якої з'єднана з приймальним бункером, стінки якого звужуються донизу, встановлені всередині корпусу пустотілі фільтрувальні елементи, кожний з яких містить об'ємний каркас, обтягнутий пористим матеріалом, а верхня частина фільтрувального елемента містить з'єднане з його порожниною сопло з дифузором, при цьому кожний фільтрувальний елемент встановлений таким чином, що його частина з пористим матеріалом розташована у камері запиленого газу, а сопло з дифузором знаходиться у камері очищеного газу, крім того верхня частина камери очищеного газу містить сопла імпульсної подачі стиснутого газу, які розташовані співвісно соплам фільтрувальних елементів і через електромагнітні клапани з'єднані з камерою стиснутого газу, яка встановлена у верхній частині корпуса, який відрізняється тим, що камера забрудненого газу виконана у вигляді циліндричної камери циклону з тангенціально розташованим до її поверхні вхідним патрубком, а нижня частина приймального бункера виконана з шлюзовим затвором у вигляді камери з крильчаткою, встановленою з можливістю обертання та з'єднаною з приводом, крім того електромагнітні клапани виконані з можливістю поперемінної імпульсної циклічної подачі стиснутого газу.

2. Фільтр за п. 1, який відрізняється тим, що отвір з вхідним патрубком камери забрудненого газу розташований у її верхній частині.

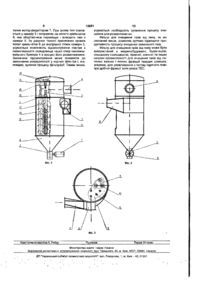

Текст

1. Фільтр для очищення газів від пилу, що містить корпус, розподілений горизонтальною перегородкою на камеру очищеного газу, яка містить отвір з вихідним патрубком, і розташовану під нею камеру запиленого газу, яка містить отвір з вхідним патрубком і нижня частина якої з'єднана з приймальним бункером, стінки якого звужуються донизу, встановлені всередині корпусу пустотілі фільтрувальні елементи, кожний з яких містить об'ємний каркас, обтягнутий пористим матеріалом, а верхня частина фільтрувального елемента містить з'єднане з його порожниною сопло з дифузором, при цьому кожний фільтрувальний елемент встановлений таким чином, що його частина з пористим матеріалом розташована у камері запиленого газу, а сопло з дифузором знаходиться у камері очищеного газу, крім того верхня частина камери очищеного газу містить сопла імпульсної подачі стиснутого газу, які розташовані співвісно соплам фільтрувальних елементів і через електромагнітні клапани з'єднані з камерою стиснутого газу, яка встановлена у верхній частині корпуса, який відрізняється тим, що камера забрудненого газу виконана у вигляді циліндричної' камери циклону з тангенціально розташованим до іі поверхні вхідним патрубком, а нижня частина приймального бункера виконана з шлюзовим затвором у вигляді камери з крильчаткою, встановленою з можливістю обертання та з'єднаною з приводом, крім того електромагнітні клапани виконані з можливістю поперемінної імпульсної циклічної подачі стиснутого газу. 2. Фільтр за п.1, який відрізняється тим, що отвір з вхідним патрубком камери забрудненого газу розташований у її верхній частині. Корисна модель відноситься до галузі очищення газоповітряних потоків від твердих домішок, а саме, для очищення газів від летючих важких і легких фракцій твердих домішок, і може бути застосована у машинобудуванні, будівництві, сільському господарстві, гірничій, ХІМІЧНІЙ та інших галузях промисловості, зокрема, для уловлювання з потоку гарячого повітря дрібної фракції золи уноса ТЕС. Як відомо, найбільш простим і поширеним способом уловлювання пилу з газоповітряного потоку є застосування циклонів, однак останні забезпечують видалення з потоку лише важких фракцій твердих домішок і не дозволяють здійснити якісне очищення. Тому для забезпечення більш якісного очищення газоповітряних потоків, найчастіше застосовують пристрої з фільтрувальними елементами рукавного чи мішечного типу з подачею потоку на їх зовнішню або внутрішню поверхню. При цьому, з урахуванням швидкого забивання пористої поверхні фільтрувальних елементів уловленими частками твердих домішок, виникає проблема періодичної регенерації (очищення) фі льтрувальних елементів, яка вирішується шляхом механічного струшування, вібрації або Імпульсним продуванням фільтруючих елементів стиснутим повітрям. Відомий пристрій для очищення газоповітряних потоків від пилу, наведений в описі пристрою для очищення фільтруючої поверхні мішечних фільтрів за авторським свідоцтвом СРСР №23368 [МПКВ0Ю35/16, опубл. 31.10.1931]. Згідно з описом за вказаним авторським свідоцтвом, зазначений пристрій складається з камери та поєднаного з її нижньою частиною накопичувального бункера. Верхня частина камери пристрою має два отвори, один з яких поєднує її із навколишнім середовищем, а другий - з трубою каналу примусового відбору повітря. У середині камери, у її верхній частині, встановлена хрестовина з можливістю обмеженого вертикального переміщення. До цієї хрестовини прикріплені верхні частини вертикальних фільтруючих елементів рукавного типу. При цьому, верхні частини фільтруючих елементів мають заглушки, а нижні прикріплені до дна камери таким чином,.що, за допомо 0> CD О 10691 гою наскрізних отворів у дні камери, внутрішні порожнини фільтрувальних елементів контактують з порожниною розвантажувального бункера. Пристрій також має вхідний отвір для подання забрудненого повітря, який розташований на поверхні розвантажувального бункера. Механізм регенерації фільтрувальних елементів пристрою виконаний у вигляді секторної заслінки, поєднаної з системою важелів, і приводиться в дію за допомогою постійного обертання кулачка. При обертанні кулачка заслінка здійснює зворотно-обертальний рух і поперемінно закриває то отвір каналу примусового відбору повітря, то отвір, що поєднує камеру пристрою з навколишнім середовищем. При цьому, в момент, коли заслінка повністю перекриває отвір каналу примусового відбору повітря, один з важелів, що жорстко поєднаний із заслінкою, підіймає хрестовину, в результаті чого виникає натяг та струшування фільтруючих елементів. В процесі роботи описаного пристрою, забруднене повітря крізь вхідний отвір та отвори у дні камери потрапляє у порожнини фільтрувальних елементів, з очищенням проходить крізь пористу поверхню фільтрувальних елементів у порожнину камери, в якій підтримується розрідження, і потрапляє в трубу каналу примусового відбору повітря. Коли приводиться в дію механізм регенерації фільтрувальних елементів, заслінка закриває отвір каналу примусового відбору повітря, відкриваючи при цьому отвір, що поєднує камеру пристрою з навколишнім середовищем та здійснюючи механічне струшування фільтруючих елементів. Одночасно, з урахуванням розрідженості повітря, утвореного каналом примусового відбору повітря, повітря навколишнього середовища прямує у камеру пристрою та внутрішні порожнини фільтрувальних елементів, в результаті чого здійснюється продування пористої поверхні фільтрувальних елементів у зворотному напрямку і, відповідно, опадання пилу у накопичувальний бункер. Після цього заслінка переміщується у зворотному напрямку у початкове положення і процес фільтрації продовжується далі. Як можна побачити, істотним недоліком вищеописаного пристрою для очищення газоповітряних потоків від пилу є необхідність застосування дуже потужного пристрою витягування повітря, однак при цьому, здатність регенерації фільтруючих елементів залишається низькою. Крім того, зазначений пристрій обов'язково потребує застосування додаткового пристрою для забезпечення компенсації тиску, що виникає у порожнині каналу витягування повітря між закритою заслінкою та пристроєм витягування повітря, або встановлення пристрою для синхронізації процесів перекривання отвору каналу витягування повітря та відключення пристрою витягування повітря. До того ж, виконання описаного пристрою очищення газоповітряних потоків, з урахуванням розташування вхідного отвору для забрудненого повітря та низькою здатністю разового процесу регенерації фільтруючих елементів, обумовлює низьку продуктивність виробу. Також відомий апарат для очищення газів від пилу [авторське свідоцтво СРСР №132946; МПК B01D29/26, 29/36; опубл. 1960 у бюл. №20]. За значений апарат місплть послідовно поєднані між собою по кільцю, циклічно працюючі фільтруючі елементи рукавного типу з кільцевими колекторами для подачі запиленого і відводу очищеного газу. При цьому, апарат виконаний з розташуванням дросельних заслінок на кільцевому колекторі подаваного газу, на з'єднуючому трубопроводі і на кільцевому колекторі для відводу очищеного газу, що дозволяють переміщувати послідовно по кільцю місце вводу запиленого газу і відповідно місце відводу очищеного газу з апарату для того, щоб "хвостовим" фільтруючим елементом у кільці завжди опинявся найбільш забруднений з них. З метою забезпечення можливості очищення від пилу газів, нагрітих до температури 700°, фільтруючі елементи апарату виконані у вигляді вертикального циліндричного кожуха і концентричне розміщеної у ньому циліндричної дротової' сітки з відкритим нижнім торцем, який приєднаний до пилоприймального бункеру. При цьому, кожний фільтруючий елемент оснащений пристроєм для струшування пилу, що відкладається на сітці, для вводу у дію тільки "хвостового" елемента, коли опір газу досягає встановленої величини. Відповідно до опису до зазначеного авторського свідоцтва, даний апарат оснащений пристроєм для струшування пилу з фільтруючих елементів (пристроєм регенерації), який являє собою вібраційний пристрій. Головним недоліком описаного апарату для очищення газів від пилу є надзвичайна складність конструкції та велика чисельність дросельних заслінок, від синхронності роботи яких залежить працездатність апарату, що негативно впливає на надійність роботи виробу. Крім того, застосування вібраційного пристрою регенерації фільтруючих елементів не забезпечує якісного очищення фільтруючої поверхні. До того ж, робота даного апарату передбачає процес підготовки до початку очищення з утворенням фільтруючого шару пилу на сітці фільтруючих елементів, для чого використовується додатковий рукавний фільтр, що ускладнює робочий процес та в цілому знижує продуктивність апарату. Найбільш близьким за технічною суттю до фільтру для очищення газів від пилу, що заявляється, та обраним за найбільш близький аналог є фільтр для очищення газів з автоматичним пульсуючим продуванням [авторське свідоцтво СРСР №125118; МПК В01D29/36; опубл. у бюлетені №24 1950р.]. Зазначений фільтр для очищення газів складається з корпусу, розділеного перегородкою на зони запиленого і очищеного газу, розміщених всередині корпусу фільтрувальних камер, виконаних з твердого або м'якого фільтруючого матеріалу, і балону із стисненим повітрям. При цьому, з метою використання очищеного повітря для регенерації (продування) фільтруючого елемента і збільшення продуктивності фільтра, дно фільтрувальної камери виконане з газонепроникного матеріалу, а верхня частина фільтрувальної камери містить сопло з дифузором, над яким із регульованим зазором встановлено співвісно сопло насадка для періодичного упорскування із надзвуковою швидкістю стисненого газу. Крім того, з метою здійснення автоматичного імпульсного продування фільтрувальної камери, у фільтрі встановлений електромагнітний клапан, зблокований з датчиком перепаду тиску. Згідно з описом до авторського свідоцтва, фільтр для очищення газів з автоматичним пульсуючим продуванням має корпус, що розподілений горизонтальною перегородкою на камеру очищеного газу, яка містить отвір з вихідним патрубком, і розташовану під нею камеру запиленого газу, яка містить отвір з вхідним патрубком і нижня частина якої поєднана з приймальним бункером, стінки якого звужуються донизу, має встановлені всередині корпусу пустотілі фільтрувальні елементи, кожний з яких містить об'ємний каркас, обтягнутий пористим матеріалом, а верхня частина фільтрувального елемента містить поєднане з його порожниною сопло з дифузором, при цьому, кожний фільтрувальний елемент встановлений таким чином, що його частина з пористим матеріалом розташована у камері запиленого газу, а сопло з дифузором знаходиться у камері очищеного газу, крім того, верхня частина камери очищеного газу містить сопла Імпульсної подачі стиснутого газу, які розташовані співвісно соплам фільтрувальних елементів і через електромагнітні клапани поєднані з камерою стиснутого газу, яка встановлена у верхній частині корпуса. 10691 тілі фільтрувальні елементи, кожний з яких містить об'ємний каркас, обтягнутий пористим матеріалом, а верхня частина фільтрувального елемента містить поєднане з його порожниною сопло з дифузором, при цьому, кожний фільтрувальний елемент встановлений таким чином, що його частина з пористим матеріалом розташована у камері запиленого газу, а сопло з дифузором знаходиться у камері очищеного газу, крім того, верхня частина камери очищеного газу містить сопла імпульсної подачі стиснутого газу, які розташовані співвісно соплам фільтрувальних елементів і через електромагнітні клапани поєднані з камерою стиснутого газу, яка встановлена у верхній частині корпуса, відповідно до корисної моделі, камера забрудненого газу виконана у вигляді циліндричної камери циклону з тангенціальне розташованим до й поверхні вхідним патрубком, а нижня частина приймального бункера виконана із шлюзовим затвором у вигляді камери з крильчаткою, встановленою з можливістю обертання та поєднаною з приводом, крім того, електромагнітні клапани виконані з можливістю поперемінної імпульсної циклічної подачі стиснутого газу. При цьому слід зазначити, що, згідно з описом до зазначеного авторського свідоцтва, отвір з вхідним патрубком розташований у центральній частині камери забрудненого газу. До того ж, процес регенерації всіх фільтрувальних елементів відбувається одночасно. Головним недоліком описаного фільтра для очищення газів з автоматичним пульсуючим продуванням є недостатня продуктивність його роботи, тобто недостатній об'єм очищення газу в одиницю часу, що обумовлено наступним: - при збільшенні розміру і, відповідно, ваги летючих часток пилу у газі, що подається на очищення, виникає необхідність збільшення кількості імпульсних продувань (регенерації} фільтрувальних елементів, що, відповідно, уповільнює процес очищення газу; - одночасна регенерація всіх фільтрувальних елементів призводить до тимчасових припинень процесу очищення газу; - особливості виконання приймального бункеру, передбачають зупинення процесу очищення для його розвантажування. Завданням корисної моделі є розроблення фільтру для очищення газів від пилу з більшою продуктивністю шляхом нового виконання елементів пристрою та їх зв'язків. Поставлене завдання вирішується за рахунок того, що у фільтрі для очищення газів від пилу, який має корпус, що розподілений горизонтальною перегородкою на камеру очищеного газу, яка містить отвір з вихідним патрубком, і розташовану під нею камеру запиленого газу, яка містить отвір з вхідним патрубком і нижня частина якої поєднана з приймальним бункером, стінки якого звужуються донизу, має встановлені всередині корпусу пусто Саме ці ознаки необхідні і достатні для вирішення поставленого завдання. При цьому, вхідний патрубок камери забрудненого газу розташований у її верхній частині. Виконання камери забрудненого газу у вигляді циліндричної камери циклону з тангенціальне розташованим до її поверхні вхідним патрубком, а також розташування вхідного патрубка камери забрудненого газу у її верхній частині, дозволяє ввести до загального процесу очищення газу додатковий процес очищення від найбільш великих та важких летючих часток пилу шляхом їх виділення з загального газового потоку завдяки інерційним та гравітаційним силам, які спонукають до переміщення цих часток уздовж циліндричної поверхні камери по спіралі донизу у приймальний бункер. При цьому, розташування вхідного патрубка камери забрудненого газу у її верхній частині, з урахуванням Інерційних та гравітаційних сил, що діють на частки пилу, забезпечує максимальне охоплення та контакт вихрового потоку запиленого газу з фільтрувальними елементами і надає можливість оптимального поєднання процесів виділення найбільших і найважчих часток пилу та безпосередньої фільтрації забрудненого газу. З урахуванням одночасності зазначеного процесу виділення найбільших і найважчих часток пилу та безпосередньої фільтрації' забрудненого газу, вдається значно знизити завантаження фільтрувальних елементів і, відповідно, зменшити кількість процесів регенерації в одиницю часу і, таким чином, збільшити продуктивність виробу. Виконання нижньої частини приймального бункера із шлюзовим затвором у вигляді камери з крильчаткою, встановленою з можливістю обертання та поєднаною з приводом, виключає можливість виходу газу, що знаходиться у камері запиленого газу, під час розвантаження приймального бункеру І, таким чином, дозволяє забезпечити можливість розвантаження виділеного пилу у будьякий час або безперервно без припинення або 10691 уповільнення загального процесу очищення і, відповідно, збільшити продуктивність виробу. Завдяки виконанню електромагнітних клапанів з можливістю поперемінної імпульсної циклічної подачі стиснутого газу досягається можливість здійснення процесу регенерації лише частини фільтрувальних елементів під час продовження фільтрування іншими фільтрувальними елементами. Таким чином, процес очищення потоку запиленого газу відбувається безперервно, відповідно, продуктивність виробу збільшується. Суть корисної моделі пояснюється кресленням, де: на фіг. 1 зображений вигляд фільтру для очищення газів від пилу спереду; на фіг.2 зображений вигляд фільтру для очищення газів від пилу збоку; на фІг.З зображений вигляд фільтру для очищення газів від пилу зверху. Один з можливих варіантів виконання фільтру для очищення газів від пилу має циліндричний корпус, який перегородкою 1 розділений на камеру 2 очищеного газу і камеру 3 запиленого газу. Нижня частина корпусу фільтру поєднана з приймальним бункером 4, який виконаний у вигляді спрямованого вершиною донизу зрізаного конуса. При цьому, нижня кромка бункеру 4 поєднана з камерою 5 шлюзового затвору, всередині якої з можливістю обертання навколо горизонтальної вісі встановлена крильчатка 6, яка виконана у вигляді лопатевого колеса, кромки лопат якого тісно прилягають до внутрішніх стінок камери 5. Вісь крильчатки 6 поєднана з мотор-редуктором 7. Камера 2 очищеного газу містить отвір з циліндричним вихідним патрубком 8, а камера 3 запиленого газу містить отвір з вхідним патрубком 9. При цьому, вхідний патрубок 9 розташований тангенціально до поверхні корпусу фільтра і виконаний таким чином, що його поверхня має плавний перехід від круглого перетину біля зовнішнього отвору до прямокутного перетину у місці поєднання з корпусом. Всередині корпусу встановлені концентричне розташовані фільтрувальні елементи 10, кожний з яких складається з каркасу 11, на який вдягнений тканевий мішок 12. Верхня частина кожного фільтрувального елемента містить сопло 13 з дифузором, порожнина якого поєднана з порожниною, утвореною тканевим мішком 12. Фільтрувальні елементи 10 встановлені таким чином, що їх частини з тканевими мішками 12 знаходяться у камері 3 запиленого газу, а сопла 1 3 - у камері 2 очищеного газу. Верхня частина камери 2 очищеного газу містить сопла 14 Імпульсної подачі стиснутого газу, які, через електромагнітні клапани 15 поєднані з камерою стиснутого повітря 16. При цьому, сопла 14 розміщені співвісно соплам 13 з дифузором. Робота фільтру для очищення газів від пилу здійснюється наступним чином. Включається пристрій примусового відбору газу (на кресленнях не показаний), який поєднаний з вихідним патрубком 8. Запилений газ (повітря) подається у корпус фільтра через вхідний патрубок 9. З урахуванням розрідження, яке, завдяки пристрою примусового відбору газу, виникає у 8 камері 2 очищеного газу, запилений газ (повітря) зі швидкістю спрямовується у камеру 3 запиленого газу. Потік запиленого газу, з урахуванням тангенціального розміщення вхідного патрубка 9 та циліндричної форми корпусу фільтра, завихрюється і переміщується по спіралі донизу уздовж внутрішньої поверхні камери 3 запиленого газу. При цьому, завдяки інерційним та гравітаційним силам, найбільш великі і важкі летючі частки пилу виділяються з потоку газу (повітря) і уздовж стінок корпусу фільтра переміщуються у приймальний бункер 4. Таким чином здійснюється попередній процес очищення газу (повітря) від найбільш великих І важких часток пилу. Далі, завихрений потік газу (повітря), знаходячись у зоні розташування фільтрувальних елементів 10, з урахуванням розрідження у камері 2, крізь пори тканевих мішків 12 спрямовується у порожнини фільтрувальних елементів 10. При проходженні запиленого газу (повітря) крізь порожнини фільтрувальних елементів 10, дрібні летючі частки пилу осаджуються на поверхні мішків 12, а очищений газ (повітря) через сопла 13 з дифузором потрапляє у камеру 2 очищеного газу та у вихідний патрубок 8. Таким чином здійснюється остаточний процес очищення газу (повітря) від дрібних часток пилу. По мірі накопичення дрібних часток пилу на поверхні фільтрувальних елементів, пори тканевих мішків 12 забиваються і виникає необхідність очищення (регенерації) фільтрувальних елементів. Процес регенерації фільтрувальних елементів здійснюється шляхом імпульсної подачі стиснутого газу у їх порожнини. За допомогою періодичного короткочасного відкривання електромагнітних клапанів 15, порції стиснутого газу (повітря), який знаходиться у камері 16, через сопла 14 впорскуються у сопла 13 з дифузором. В результаті хвиля стиснутого газу (повітря) проходить по всій довжині мішків 12 і виходить крізь їх пори, видуваючи таким чином дрібні частки пилу, які опадають у приймальний бункер 4. При цьому короткочасний потік стиснутого газу зупиняє зустрічний потік очищеного газу (повітря), що виходить із сопел 13 з дифузором. Фільтр працює таким чином, що одночасно відбувається відкривання лише частини електромагнітних клапанів 15, а відкривання інших відбувається коли перша частина клапанів закрита. Тобто, здійснюється поперемінна циклічна регенерація то одної, то другої частини фільтрувальних елементів, що забезпечує безперервність процесу очищення. Застосування описаного попереднього процесу очищення газу (повітря) від найбільш великих і важких часток пилу значно знижує навантаження на фільтрувальні елементи 10 і дозволяє збільшити проміжок часу між найближчими процесами регенерації, завдяки чому збільшується об'єм отриманого очищеного газу (повітря) в одиницю часу. Розвантаження пилу, що потрапляє у приймальний бункер 4, відбувається безпосередньо в процесі очищення газу за допомогою шлюзового затвору, крильчатка 6 якого приводиться до обер тання мотор-редуктором 7. При цьому пил осипається у камеру 5 і потрапляє на лопата крильчатки 6, яка обертаючись переміщує і виводить пил з камери 5. За рахунок тісного прилягання кромок лопат крильчатки 6 до внутрішніх стінок камери 5, усувається можливість підсмоктування повітря з навколишнього середовища через отвір накопичувального бункера 4 в процесі його розвантаження. Зазначене підсмоктування може призвести до зменшення розрідженості у корпусі фільтра і, відповідно, зупинки процесу фільтрації. Таким чином, - 10691 10 усувається необхідність зупинення процесу очищення для розвантаження. Фільтр для очищення газів від пилу, як він описаний вище, дозволяє суттєво підвищити продуктивність процесу очищення запиленого газу. Фільтр для очищення газів від пилу може бути використаний у машинобудуванні, будівництві, сільському господарстві, гірничої, ХІМІЧНОЇ та Інших галузях промисловості для очищення газів від летючих важких і легких фракцій твердих домішок, зокрема, для уловлювання з потоку гарячого повітря дрібної фракції золи уноса ТЕС. НІ Фіг. 1 Фіг. 2 Фіг. З Комп'ютерна верстка А. Рябко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український Інститут промислової власності", вул. Глазунова, 1, м. Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFilter for dust removal from gases

Автори англійськоюZaviriukha Oleksandr Vasyliovych

Назва патенту російськоюФильтр для очистки газов от пыли

Автори російськоюЗавирюха Александр Васильевич, Еремин Константин Владимирович

МПК / Мітки

МПК: B01D 29/31

Мітки: газів, фільтр, очищення, пилу

Код посилання

<a href="https://ua.patents.su/6-10691-filtr-dlya-ochishhennya-gaziv-vid-pilu.html" target="_blank" rel="follow" title="База патентів України">Фільтр для очищення газів від пилу</a>

Попередній патент: Душова установка

Наступний патент: Система установки комплексу індукційної тигельної печі

Випадковий патент: Шихта для виготовлення периклазовуглецевих вогнетривів