Спосіб зміцнення поверхні сталевої деталі

Номер патенту: 107250

Опубліковано: 10.12.2014

Формула / Реферат

Спосіб зміцнення поверхні сталевої деталі, який полягає у тому, що на ній у шаховому порядку виконують глухі отвори і піддають її цементації, при цьому відстань між отворами рівна подвоєній глибині цементованого шару, який відрізняється тим, що разом з робочою поверхнею цементації додатково піддають циліндричні штифти, причому деталь і штифти виготовляють з однакового матеріалу, після чого їх встановлюють з натягом у глухі отвори, поверхню піддають завершальній обробці - шліфуванню, а всю деталь - гартуванню з наступним відпуском.

Текст

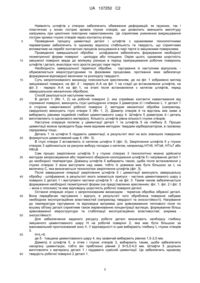

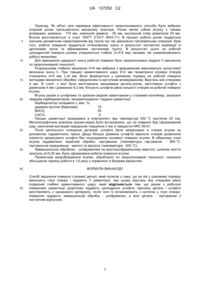

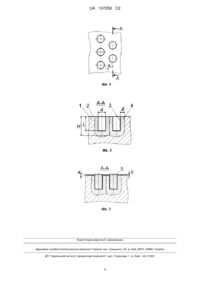

Реферат: Винахід належить до галузі чорної металургії, а саме - до способу зміцнення поверхні сталевої деталі. Спосіб зміцнення поверхні сталевої деталі полягає у тому, що на ній у шаховому порядку виконують глухі отвори і піддають її цементації, при цьому відстань між отворами рівна подвоєній глибині цементованого шару, додатково разом з робочою поверхнею цементації піддають циліндричні штифти, причому деталь і штифти виготовляють з однакового матеріалу, після чого їх встановлюють з натягом у глухі отвори, поверхню вказаної деталі піддають завершальній обробці - шліфуванню, а всю деталь - гартуванню з наступним відпуском. Винахід забезпечує підвищення зносостійкості поверхні деталі, через зменшення втомного викришування гострих кромок шляхом обмеження впливу концентраторів напружень та збільшення рівномірності розподілу питомих навантажень у парі тертя з контртіла та цієї деталі. UA 107250 C2 (12) UA 107250 C2 UA 107250 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, а саме - до формування на важконавантажених поверхнях сталевих деталей зносостійких покриттів методом хімікотермічної обробки - цементації. Відомий спосіб зміцнення робочої поверхні сталевої деталі методом хіміко-термічної обробки - цементації. Суть даної технології полягає у насиченні поверхні деталі вуглецем при високій температурі [Энциклопедия неорганических материалов / Под редакцией И.М. Федорченко. - Киев: Главная редакция Украинской советской энциклопедии, 1977, Т. 2, С. 716717]. Таким чином, формується твердий, зносостійкий шар товщиною від 0,5 до 2,0 мм. Відома технологія знаходить широке застосування в машинобудуванні, зокрема для зміцнення опор шарошкового породоруйнівного інструмента [Палій П.А., Корнеев К.Е. Буровые долота. М.: Недра, 1971, С. 152-153]. Недоліком відомої технології є недостатня зносостійкість поверхні, оскільки твердість шару залежить від концентрації у ньому вуглецю, яка зменшується із глибиною. Стосовно опор бурових доліт відомо [Палій П.А., Корнеев К.Е. Буровые долота. М.: Недра, 1971, С. 152-153], що найбільшу твердість і, як наслідок цього, зносостійкість, має опора із цементованим шаром при концентрації вуглецю від 0,85 до 1,05 мас. %. Однак така концентрація вуглецю спостерігається тільки на зовнішній поверхні цапфи, а на глибині 1 мм вона складає близько 0,2 мас. %. Дослідження експлуатації бурових доліт показує, що величина зносу опори, при проходці 40 м становить від 0,3 до 2 мм [Теорія та практика забезпечення якості та експлуатаційних показників цементованих деталей шарошкових бурових доліт: монографія / Яким Р.С., Петрина Ю.Д. - Івано-Франківськ: Видавництво ІФНТУНГ, 2011, стор. 95], тобто вона співмірна із глибиною зміцнення. Це призводить до прискореного зносу цапфи у міру зменшення товщини цементованого шару та концентрації вуглецю на її поверхні, і, як наслідок, значно погіршуються експлуатаційні властивості бурових доліт. Найбільш близьким до запропонованого по технічній суті та досягнутому результату є спосіб зміцнення робочої поверхні сталевої деталі, згідно з яким, на робочій поверхні у шаховому порядку виконують глухі отвори, після чого поверхні деталі піддають цементації, при цьому відстань між отворами рівна подвоєній глибині цементованого шару [Авторское свидетельство СССР № 791897, кл. Е21В 10/22, 1980 г.]. Даний спосіб запропоновано використовувати для зміцнення таких важконавантажених деталей, як опори бурових шарошкових доліт у найбільш навантажених місцях, де спостерігається найбільше зношування і тому необхідна достатньо велика глибина зміцненого шару. Технологія, яка реалізує відомий спосіб, забезпечує необхідну концентрацію вуглецю на значно більшій глибині, що значно підвищує зносостійкість цементованого шару, а отже, і термін роботи зміцненої деталі у цілому. До недоліків відомого способу можна віднести те, що глухі отвори на зміцненій поверхні виступають, як концентратори напружень. При експлуатації деталей і взаємодії поверхонь тертя, наявність глухих отворів також сприяє нерівномірному розподілу питомих навантажень, і, як наслідок, при багатократному циклічному навантаженні призведе до втомного розкришування гострих кромок глухих отворів через збільшення концентрації поля напружень в цих зонах. Наявність твердих частинок, - продуктів розкришування, - між навантаженими поверхнями тертя у міжконтактному просторі (внутрішньою поверхнею шарошки та цапфою у буровому долоті) призводить до прискорення абразивного зносу пари тертя і швидкого її виходу з ладу, що зменшує працездатність машини, механізму або інструмента у цілому. У зв'язку із викладеним вище задача винаходу полягає у підвищенні зносостійкості поверхні деталі, через зменшення втомного викришування гострих кромок шляхом обмеження впливу концентраторів напружень та збільшення рівномірності розподілу питомих навантажень у парі тертя. Поставлена задача вирішується за рахунок того, що у відомому способі зміцнення поверхні сталевої деталі, який полягає у тому, що на ній у шаховому порядку виконують глухі отвори і піддають цементації, при цьому відстань між отворами рівна подвоєній глибині цементованого шару, згідно з винаходом, новим є те, що разом з робочою поверхнею цементації додатково піддають циліндричні штифти, причому деталь і штифти виготовляють з однакового матеріалу, після чого їх встановлюють з натягом у глухі отвори, поверхню піддають завершальній обробці шліфуванню, а всю деталь - гартуванню із наступним відпуском. Причинно-наслідковий зв'язок між сукупністю ознак винаходу і технічним результатом, що досягається при його реалізації, полягає у наступному. Наявність штифтів, які встановлюють з натягом у глухі отвори сприяє формуванню суцільної поверхні деталі, що збільшує номінальну площу контакту, контактні тиски та питомі навантаження, внаслідок цього зменшуються і умови роботи пари тертя значно покращуються. 1 UA 107250 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наявність штифтів у отворах забезпечить обмеження деформацій, як пружних, так і пластичних у зонах гострих кромок глухих отворів, що дозволить зменшити амплітуду напружень при циклічних повторних навантаженнях. Це сприятиме уникненню викришування гострих кромок глухих отворів через контактну втому. Проведення процесу цементації деталі і штифтів з однаковими технологічними параметрами забезпечить їх однакову відносну стабільність та твердість, що сприятливо впливатиме на перебіг контактних процесів зношування в парі тертя із зміцненими поверхнями. Проведення завершальної обробки - шліфування забезпечить формування необхідної геометричної форми поверхні - циліндра або площини. Окрім цього, однакова шорсткість зміцненої поверхні зведе до мінімуму різницю в період припрацювання робочих поверхонь штифтів і деталі, внаслідок чого зросте ресурс пари тертя. Необхідність завершальної термічної обробки, - гартування із наступним відпуском, обумовлюється мікроструктурними та фазовими процесами, протікання яких забезпечує формування відповідної величини та розподілу твердості. Суть запропонованого винаходу пояснюється кресленням, де на фіг. 1 зображено вигляд зміцнюваної поверхні, на фіг. 2 - переріз А-А на фіг. 1 на стадії до встановлення штифтів, на фіг. 3 - переріз А-А на фіг. 1, на етапі після встановлення з натягом штифтів, перед завершальною механічною обробкою. Спосіб реалізується наступним чином. В деталі 1 (Фіг. 1, 2) на робочій поверхні 2, яка сприймає контактні навантаження від спряженої поверхні, виконують глухі циліндричні отвори 3 діаметром d і глибиною L. У деталі 1 зі сторони навантаженої робочої поверхні 2, методом механічної обробки (наприклад, свердління) виконують глухі отвори 3 (Фіг. 1, 2). Діаметр отворів d та відстань між ними а вибирають рівними подвійній глибині цементованого шару 4. Штифти 5 діаметром d і деталь виготовляють із однакового матеріалу. Кількість штифтів рівна кількості глухих отворів. Наступна операція полягає у цементації деталі 1 та штифтів 5 на глибину δ. Процес цементації можна проводити будь-яким відомим методом: твердим карбюризатором, в газовому середовищі тощо. Деталь 1 та штифти 5 піддають цементації, в результаті якої на всіх зовнішніх поверхнях формується цементований шар 4. (Фіг. 3). В глухі отвори 3 вставляють із натягом штифти 5 (фіг. 3). Закріплення штифтів 5 у глухих отворах 3 здійснюється за рахунок вибору посадки з натягом, наприклад Н7/r6, H7/s6, H7/u7 або Н8/u8. Сам процес закріплення штифтів 5 у глухих отворах 3 технологічно можна здійснити методом запресовування або термічного збирання-охолодження штифтів 5 і нагрівання деталі 1 до необхідної температури. Довжину штифтів 5 вибирають такою, щоби після встановлення у глухих отворах 3 вони виступали над ними, тобто їх довжина має бути більшою за L на величину С, яка визначається технологією закріплення штифтів (фіг. 3). Після завершення операції закріплення штифтів 5 і цементації виконують завершальну обробку - шліфування, в результаті якого знімається припуск - частина цементованого шару з поверхні 2 деталі 1 і виступаючі частини штифтів 5 - Δ на фіг. 3. Таким чином забезпечується формування необхідної геометричної форми (на представлених кресленнях: фіг. 1, фіг. 2 і фіг. 3 – вона є плоскою) та має відповідну шорсткість робочої поверхні деталі. Остання операція згідно з запропонованим винаходом - термічна обробка зібраної деталі. Вона передбачає гартування і відпуск, в результаті чого оброблена поверхня набуває необхідних експлуатаційних властивостей (наприклад твердості та зносостійкості). Нагрівання до температури гартування та відповідна витримка для зрівноваження теплового поля по всьому об'єму деталі сприятиме також вирівнюванню концентрації вуглецю, формуванню більш зрівноваженої мікроструктури та стабілізації експлуатаційних властивостей, зокрема зносостійкості. Для забезпечення заданого ресурсу роботи деталі визначають необхідну глибину зміцненого цементованого шару Н на робочій поверхні 2, яка має бути більшою за максимальний прогнозований знос h. У відповідності із цим вибирають глибину L глухих отворів 3. H=L+δ, де δ - товщина цементованого шару 4, яку зазвичай вибирають рівною 1,5-2,0 мм. Діаметр d штифтів 5, а отже і глухих отворів 3, вибирають таким, щоби забезпечити наскрізну цементацію, тобто він приблизно рівний 2 δ=3,0-4,0 мм. Штифти 5 доцільно виготовляти з матеріалу деталі 1 і піддавати сумісній цементації. Це забезпечить однакову твердість робочої поверхні 2 деталі 1. 2 UA 107250 C2 5 10 15 20 25 30 Приклад. Як об'єкт для перевірки ефективності запропонованого способу було вибрано опорний ролик трельовочного механізму трактора. Ролик являє собою втулку з такими розмірами: довжина - 170 мм, зовнішній діаметр - 50 мм, внутрішній отвір діаметром 25 мм. Втулка виготовляється із сталі 18ХГТ (ГОСТ 4543-71). В процесі роботи ролик піддається значним динамічним навантаженням від тросів під час виконання трелювальних операцій. Крім того, робоча поверхня піддається інтенсивному зносу в результаті контактної взаємодії із дротинами троса та абразивними частинками ґрунту. В результаті цього на робочій циліндричній поверхні ролика утворюються глибокі (h=5-6 мм) канавки, які унеможливлюють роботу механізму. Для зменшення швидкості зносу робочої поверхні було запропоновано піддати її зміцненню по запропонованій технології. Розрахункова глибина зміцнення H=8 мм вибрана з врахуванням максимально допустимої величини зносу h. При товщині цементованого шару δ=2 мм геометричні розміри отворів становлять d=4 мм, L=6 мм. Вони формуються у шаховому порядку на робочій поверхні методами механічної обробки: свердлінням із наступним зенкеруванням. Відстань між отворами 4 мм. Зі сталі, з якої була виготовлена зміцнювана деталь-ролик, виготовили штифти з діаметром 4 мм і довжиною 6,2 мм. Кількість штифтів рівна кількості отворів на робочій поверхні втулки. Втулку разом зі штифтами та зразком-свідком завантажили у сталевий контейнер, засипали твердим карбюризатором, загерметизували і піддали цементації. Карбюризатор складався з, мас. %: деревне вугілля (березове) 72 ВаСО3 25 СаСО3 3. Процес цементації проводився в електропечі при температурі 930 °C протягом 20 год. Металографічним аналізом зразка-свідка було встановлено, що на поверхні був сформований шар, насичений вуглецем середньою товщиною 2 мм із твердістю HRC 59-61. Після ретельного очищення деталей, штифти були запресовані в отвори втулки за допомогою гідравлічного преса. Дещо більша довжина штифтів відносно отворів дозволила повністю запресувати штифти без пошкодження основної поверхні втулки. В зібраному стані втулка піддавалася термічній обробці: гартуванню (температура гартування - 850 °C, гартувальне середовище - масло) та відпуску (температура - 200 °C). Завершальною обробкою - шліфуванням на круглошліфувальному верстаті, шляхом зняття припуску Δ=0,25 мм, була сформована робоча поверхня втулки. Промислові випробовування втулки, обробленої по запропонованій технології, показали збільшення терміну роботи в 1,6 разу у порівнянні із базовим варіантом. 35 ФОРМУЛА ВИНАХОДУ 40 Спосіб зміцнення поверхні сталевої деталі, який полягає у тому, що на ній у шаховому порядку виконують глухі отвори і піддають її цементації, при цьому відстань між отворами рівна подвоєній глибині цементованого шару, який відрізняється тим, що разом з робочою поверхнею цементації додатково піддають циліндричні штифти, причому деталь і штифти виготовляють з однакового матеріалу, після чого їх встановлюють з натягом у глухі отвори, поверхню піддають завершальній обробці - шліфуванню, а всю деталь - гартуванню з наступним відпуском. 3 UA 107250 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюBurda Myroslav Yosypovych, Burda Yurii Myroslavovych

Автори російськоюБурда Мирослав Иосифович, Бурда Юрий Мирославович

МПК / Мітки

МПК: C23C 8/46, C23C 8/00, C23C 8/66, C23C 8/22

Мітки: поверхні, зміцнення, спосіб, деталі, сталевої

Код посилання

<a href="https://ua.patents.su/6-107250-sposib-zmicnennya-poverkhni-stalevo-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення поверхні сталевої деталі</a>

Попередній патент: Цифровий вихорострумовий дефектоскоп

Наступний патент: Формувач багатофазних серій з перенастроюваною їх кількістю, тривалістю імпульсів, паузи і кількістю їх в серії

Випадковий патент: Спосіб корекції ваги та фігури людини