Енергозберігаючий спосіб підвищення зносостійкості виробів модифікуванням мастила вторинною сировиною

Номер патенту: 108224

Опубліковано: 11.07.2016

Автори: Олейник Олександр Куприянович, Сідашенко Олександр Іванович, Скобло Тамара Семенівна, Марченко Олексій Юрійович, Рибалко Іван Миколайович, Сатановський Євген Абрамович, Марков Олександр Вікторович, Гончаренко Олександр Олексійович

Формула / Реферат

1. Спосіб підвищення зносостійкості виробів модифікуванням пластичного мастила, який відрізняється тим, що для зменшення зношування та пошкоджуваності (задирів) різьбових з'єднань при експлуатації проводять додаткове модифікування мастила на основі відпрацьованого дизельного пального з додаванням солідолу, при модифікації мастила немагнітною детонаційною шихтою.

2. Спосіб за п. 1, який відрізняється тим, що як модифікатор до ущільнюючого пластичного мастила застосовують детонаційну шихту з розміром частинок до 10-20 мкм.

3. Спосіб за п. 1, який відрізняється тим, що оптимальна домішка детонаційної шихти для стабільної експлуатації різьбових з'єднань повинна складати 20-30 % від частки мастила.

Текст

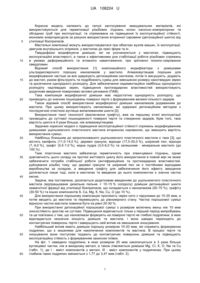

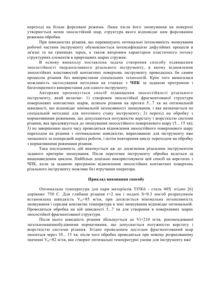

Реферат: Спосіб підвищення зносостійкості виробів модифікуванням пластичного мастила для зменшення зношування та пошкоджуваності (задирів) різьбових з'єднань при експлуатації, в якому проводять додаткове модифікування мастила на основі відпрацьованого дизельного пального з додаванням солідолу при модифікації мастила немагнітною детонаційною шихтою. UA 108224 U (12) UA 108224 U UA 108224 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі застосування змащувальних матеріалів, які використовуються для герметизації різьбових з'єднань колон насосно-компресорних та обсадних труб при експлуатації, та спрямована на підвищення їх експлуатаційної стійкості, економію енергоресурсів за рахунок використання вторинної сировини (детонаційної шихти) від утилізації боєприпасів. Мастильні композиції можуть використовуватися при обкатках вузлів машин, їх експлуатації, двигунів внутрішнього згоряння, у мастилах до прес-форм та ін. Твердофазні модифікуючи домішки, які не розчинюються у мастилах, підвищують експлуатаційні властивості, а також є ефективними для стабілізації роботи різьбових спряжень в умовах деформаційного та втомного навантаження, при кріпленні похило-скерованих свердловин. Відомий спосіб використання [1] композиційного модифікатора з домішками ультрадисперсного порошку наноалмазів у мастило. Алмазовуглецеві порошки для модифікування частіше за все одержують детонаційним синтезом, потім їх висушують, додають до мастил, разом фільтрують та подрібнюють суміш для зменшення розміру нанотвердих зерен та досягнення однорідного розподілу. Для забезпечення седиментаційно найбільш однорідного розподілу надтвердих зерен, підвищення протизадирних властивостей використовують додаткове введення поверхнево-активні речовини (ПАВ). Така композиція модифікуючої домішки має недостатню однорідність розподілу, що призводить до значних пошкоджень поверхні тертя з формуванням великої кількості задирів. Також відомий спосіб використання модифікуючої домішки наноалмазів додаванням до мастила. При цьому використовують наноалмази, які одержані детонаційним методом з послідуючою очисткою вуглецю випалюванням шихти [2]. Використання такої технології (виключення графіту), вже на першому етапі експлуатації призводить до суттєвої пошкодженості поверхні тертя та створенню задирів. Крім того, така вартість шихти в 4 рази більша, ніж алмазовуглецева. Задачею корисної моделі є підвищення експлуатаційної стійкості спряжень модифікуванням домішками ущільнюючого пластичного мастила вторинною сировиною, що зменшить вартість використання суміші. Найбільш близьким до запропонованого ущільнюючого пластичного мастила є таке [3], що містить каніфоль (11,0-14,0 %), деревні гранули, відходи (17,0-20,0 %), шкіряний пил, відходи (7,-9,0 %), графіт (5,5-7,0 %), мідна пудра (3,0-6,0 %) та залишкове - мінеральне мастило (до 100 %). Таке пластичне мастило забезпечує герметичність при згвинчуванні з'єднань, однак довговічність цього складу на протязі життєвого циклу його використання в повній мірі не може забезпечити потреби стабільної роботи (антифрикційних та протизадирних властивостей, руйнування різьби) тому, що деревні гранули та шкіряний пил не є постійними відходами виробництва за складом, а введення графіту для забезпечення його ефекту змащення досягається лише тоді, коли в мастилах та введених до нього компонентах є значна частка кисню. Задача, яка поставлена, досягається додатковим введенням до ущільнюючого пластичного мастила (відпрацьоване дизельне пальне + 10-15 % солідолу) домішки детонаційної шихти немагнітної фракції від утилізації боєприпасів, що складається з наноалмазів (50-70 %), графіту (30-50 %) та інших компонентів S, Са, Mg, К, Na, Cu, О (до 10 %). Для використання порошкову композицію просіюють через сито з чарунками до 10-20 мкм, а потім вводять до мастила та перемішують до рівномірного стану. Частка порошкової суміші відносно частки мастила повинна бути на рівні 20-30 %. При використанні детонаційної порошкової суміші з розміром включень менш ніж 10 мкм зносостійкість зростає не суттєво. Підвищення відмічається тільки у перший період випробувань та це пов'язано з тим, що наноалмази формують на поверхні тертя не глибокі подряпини, в яких відкладається незначна кількість домішок та мастила, і вони швидко переходять до контактуючих поверхонь тертя і завершують свій вплив на зменшення зношування. Найбільший вплив мають домішки порошку розміром 10-20 мкм, які сприяють формуванню подряпин, що є кишенями для накопичення компонентів та мастила. В процесі тертя та зношування вони поступово подають до контактуючих поверхонь домішки та підвищують експлуатаційну стійкість з формуванням захисних плівок. На фіг. 1 наведено подряпини, в яких розміром 20 мкм накопичується в 3 рази більше вуглецевої частки, ніж в вихідному металі, а також з'являються домішки Mg, Сl, К, О, Na та Сu (табл. 1), де І - вміст компонентів у металі, III - вміст компонентів у подряпинах. При цьому глибина таких подряпин змінюється з 1,77 до 3,47 мкм (табл. 2). 1 UA 108224 U Таблиця 1 Компонент Зони аналізу 1 2 І S III І Mg III Сl І III K І III Са І III І С III І O III 1 Na Границі значень мікрорентгеноспектрального аналізу, середнє в зоні, % 3 0,05 0,05 0,10-0,18 0,145 0 0,17-0,24 0,195 0 0,17-0,24 0,2 0 0,08-0,17 0,12 0 0,36-0,57 0,47 8,51-12,11 10,64 26,59-32,46 30,2 0,53-1,12 0,91 7,54-12,75 9,35 2 I I 3 0 I I Сu 0,0975 0,09 0,0975 0,04 0,1 0,10 0,06 0,04 0,235 0,32 20,42 14,25 5,18 7,57 4 0,38-0,83 0,62 II Середнє по Загальний аналіз зонах аналізу, всієї поверхні, % % 5 6 5 0,32 0,29 0 розподілено нерівномірно II 0,12 Таблиця 2 Глибина подряпин, мкм Мінімальна Максимальна Середня 5 10 1,77 3,47 2,67 Середня частка заліза, згідно локального аналізу, % 62,56 50,71 56,19 Середня частка заліза, згідно спектрального аналізу, % 74,93 Глибину подряпин розраховано на основі вмісту заліза при мікрорентгеноспектральному аналізі і частці домішок, які розташовані у таких "кишенях". Для стабільної експлуатації різьбових з'єднань (зменшення впливу вібраційних дій) частка такої домішки повинна бути на рівні 20-30 % до частки мастила. При введенні менш ніж 20 % мастило достатньо не загущується, та домішка легко подрібнюється, а при її частці більш 30 % зростає частка подряпин та руйнується різьбове з'єднання. Використання детонаційної шихти є особливо ефективним у зв'язку з тим, що вона насичена киснем та при руйнуванні алмазної складової з формуванням графіту залишається працювати в 2 UA 108224 U 5 умовах для загущення мастила. Без достатньої частки кисню мастило з графітом перетворюється на абразив та руйнує різьбове з'єднання. Крім того, використання вторинної детонаційної сировини суттєво зменшує витрати на модифікуючу домішку. Оскільки детонаційна шихта також включає компоненти, які підвищують зносостійкість та формують захисні плівки при терті, то суттєво зменшується можливість задирів та руйнування поверхонь взаємодії (табл. 3 та фіг. 2, де а - характер зношування, де піки характеризують наяву задирів, з домішкою детонаційної шихти, б - з введенням тільки графіту). Таблиця 3 № п/п 1 2 10 15 20 Пластичне мастило Знос, Г диска 0,0518 0,0260 3 графітовою домішкою 3 детонаційною шихтою fтр колодки 0,0077 0,0052 0,34 0,30 Встановлено, що модифікування пластичного мастила детонаційною шихтою від утилізації боєприпасів зменшує задири при експлуатації у різьбових з'єднаннях в 2 рази. Випробуваннями на зношування при навантаженнях 0,05-0,45 кН встановлено, що при використанні домішки детонаційної шихти суттєво зменшує задири та вони настають лише при 0,45 кН, при графітовій домішки при 0,35 кН, а без домішки при 0,25 кН. По рівню пошкоджуваності використання детонаційної шихти також забезпечує зменшення цього показника. Одноразово зношування зменшується при введенні детонаційної шихти до двох разів (табл. 3). При цьому коефіцієнт тертя зменшується не суттєво. Таким чином, модифікування пластичного мастила детонаційною шихтою є енергозберігаючим методом при використанні для введення різьбові з'єднання з забезпеченням зменшення схильності їх до задирів та підвищення зносостійкості у два рази. Джерела інформації: 1. Патент РФ №2042711, опубл. 27.08.1995 р. 2. Патент РФ № 2356938, опубл. 27.05.2009 p. 3. Патент України № 28737, опубл. 16.10.2000 p. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 1. Спосіб підвищення зносостійкості виробів модифікуванням пластичного мастила, який відрізняється тим, що для зменшення зношування та пошкоджуваності (задирів) різьбових з'єднань при експлуатації проводять додаткове модифікування мастила на основі відпрацьованого дизельного пального з додаванням солідолу, при модифікації мастила немагнітною детонаційною шихтою. 2. Спосіб за п. 1, який відрізняється тим, що як модифікатор до ущільнюючого пластичного мастила застосовують детонаційну шихту з розміром частинок до 10-20 мкм. 3. Спосіб за п. 1, який відрізняється тим, що оптимальна домішка детонаційної шихти для стабільної експлуатації різьбових з'єднань повинна складати 20-30 % від частки мастила. 3 UA 108224 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10M 101/00

Мітки: сировиною, спосіб, підвищення, зносостійкості, енергозберігаючий, виробів, вторинною, мастила, модифікуванням

Код посилання

<a href="https://ua.patents.su/6-108224-energozberigayuchijj-sposib-pidvishhennya-znosostijjkosti-virobiv-modifikuvannyam-mastila-vtorinnoyu-sirovinoyu.html" target="_blank" rel="follow" title="База патентів України">Енергозберігаючий спосіб підвищення зносостійкості виробів модифікуванням мастила вторинною сировиною</a>

Попередній патент: Багатодвигуновий електропривід зміни радіуса розмотування пристрою паперообмотувальної стрічки

Наступний патент: Спосіб триетапного лікування хронічного гіпертрофічного гінгівіту у дітей

Випадковий патент: Пристрій для місцевого лікування шкіри за індріксоном