Вогнетривка маса для виробництва периклазових вогнетривів

Номер патенту: 109125

Опубліковано: 27.07.2015

Автори: Остапенко Ігор Анатолійович, Дроздов Георгій Михайлович

Формула / Реферат

1. Вогнетривка маса для виробництва периклазових вогнетривів, що містить сировинні компоненти: периклаз та в'яжуче, яка відрізняється тим, що як сировинні компоненти вона додатково містить лом периклазових виробів та магнезію палену (каустичний магнезит), а як в'яжуче - хлорид магнію (бішофіт) - водний розчин із вмістом MgCl2 не менше 24 мас. % і лігносульфонат технічний, при наступному співвідношенні компонентів, мас%:

лом периклазових виробів

10-25

магнезія палена (каустичний магнезит), в перерахунку на MgO

3-5

хлорид магнію (бішофіт) - водний розчин із вмістом MgCl2 не менше 24 мас. % (зверх 100 %)

3-5

лігносульфонат технічний в перерахунку на сухий залишок (зверх 100 %)

0,5-1

периклаз (в перерахунку на MgO)

решта.

2. Вогнетривка маса за п. 1, яка відрізняється тим, що додатково містить хлорид алюмінію АlСl3 та/або гідрат окислу алюмінію Аl(ОН)3, та/або глинозем технічний (в перерахунку на Аl2O3) - 1-10 мас. %.

Текст

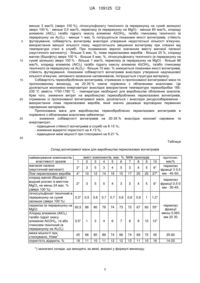

Реферат: Винахід належить до вогнетривкої промисловості та може бути використаний для виробництва термооброблених (безвипалювальних) периклазових вогнетривів. Вогнетривка маса містить: периклаз, лом периклазових виробів, магнезію палену (каустичний магнезит) та як в’яжуче хлорид магнію (бішофіт) і лінгосульфонат технічний, при встановленому співвідношенні компонентів. Вогнетривка маса забезпечує зниження затрат на виробництво вогнетривів за рахунок низької температури термообробки та використання лома периклазових виробів. Одержані вогнетриви мають низьку пористість і високу міцність. UA 109125 C2 (12) UA 109125 C2 35 40 1 C2 30 (13) 25 109125 20 (11) 15 UA 10 (19) 5 Винахід належить до вогнетривкої промисловості, може бути використаний для виробництва термооброблених (безвипалювальних) периклазових виробів для футерування електросталеплавильних печей, для футерування і оснастки сталерозливних ковшів: гніздової цегли, фасонних фільтраційних елементів проміжних ковшів, вогнетривів для безперервного розливу сталі. У сталеплавильному виробництві широко використовуються обпалені вогнетриви, що містять периклаз, температура обпалення яких складає 1700-2000 °C. При цьому вогнетривка маса для їх виробництва включає дорогі сировинні компоненти: периклаз плавлений або спечений. Замість обпалених вогнетривів, термооброблені аналоги, у відповідності до запропонованого винаходу, отримують при температурі термообробки 180-200 °C (без обпалення). Відома вогнетривка маса для виробництва обпаленого периклазового (магнезитового) вогнетриву для футерування металургійних печей, що містить магнезит фракції 40-150 мм 6570 мас. %, магнезит фракції 10-25 мм 10-15 мас%, порошкоподібний магнезит фракції до 1 мм 20-25 мас. %. Вогнетрив із зазначеної маси отримують обпаленням при 1900-2000 °C, вміст MgO у вогнетриві - 93-96 % мас, досягається підвищення механічної міцності футерувань. (Авт. свід. СРСР № 360758, С04В, 35/20, 1965 р.). Недоліком відомої маси є необхідність використання дорогих компонентів і високої температури обпалення, що робить технологію енерго- та ресурсовитратною, внаслідок використання великої кількості дорогокоштуючого периклазу, а також підвищене зношування обпалювального устаткування. Найбільш близьким до заявленого технічного рішення є маса (шихта) для виготовлення вогнетривів, що містить, мас. %: зернистий магнезит (периклаз) фракції 3-0,5 мм 40-50 магнезит (периклаз) фракції 0,5-0 мм 30-40 тонкомелений периклаз фракції менш 0,063 мм 20-30. Магнезитовий (периклазовий) порошок містить 80-95 % MgO. Зразки пресують під тиском 120 МПа, обпалюють при температурі 1600-1750 °C. Із вказаної маси отримують периклазові вогнетриви з пористістю відкритою 14-25 %, межа міцності при стискуванні 40-80 МПа. (Авт. свід. СРСР № 710782, В22041/08Д978, бюл. № 3, 1980 р.). Недоліком відомого технічного рішення є висока вартість отриманого вогнетриву внаслідок використання дорогокоштуючих дефіцитних матеріалів, високих енерговитрат, необхідність використання високої температури обпалення сирцю. Вогнетрив має недостатню стійкість в службі внаслідок його невисокої термостійкості. Задачею пропонованого винаходу є розробка складу маси, що забезпечить зниження витрат на виробництво за рахунок енерго- та ресурсозбереження, внаслідок отримання термооброблених (безобпалювальних) вогнетривів без зниження їх якості та стійкості в службі в порівнянні з обпаленими аналогами. Рішення технічної задачі досягається тим, що в масі для енерго- та ресурсозберігаючих технологій виробництва термооброблених вогнетривів як компоненти, що містять периклаз, використовують магнезію палену (каустичний магнезит), лом периклазових виробів; як в'яжуче - хлорид магнію (бішофіт) - водний розчин із вмістом MgСl2 не менше 24 мас. % і лігносульфонат технічний, при наступному співвідношенні компонентів, мас. %: магнезія палена (каустичний магнезит) 3-5 лом периклазових виробів 10-25 хлорид магнію (бішофіт) водний розчин із вмістом MgСl2 не менше 24 мас. % (зверх 100 %) 3-5 лігносульфонат технічний в перерахунку на сухий залишок (зверх 100 %) 0,5-1 периклаз (в перерахунку на MgO) залишок. UA 109125 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, вогнетривка маса додатково містить, мас. %: Хлорид алюмінію (АlСl3) та/або гідрат окислу алюмінію Аl(ОН)3, та або глинозем технічний (в перерахунку на АlО3) - 1-10. Сукупність ознак, що характеризують суть пропонованого винаходу, не виходить з рівня техніки, таким чином винахід відповідає критерію "НОВИЗНА". Суть пропонованого винаходу полягає у розробці складу маси, який забезпечує отримання термооброблених (безвипалювальних) вогнетривів при 185-230 °C замість аналогів, обпалених при 1700-2000 °C без зниження показників якості. У процесі підготовки маси і в процесі термообробки сирцю в'яжуче, що використовується - хлорид магнію (бішофіт) - MgСl2·6Н2О реагує з MgO компонентів шихти; утворені голчані кристали оксихлориду магнію Mg3(ОНСl2)2·nН2О та гідрати окислу магнію - Mg(ОН)2 зв'язують часточки компонентів шихти, формують структуру вогнетриву з високою міцністю та прийнятною пористістю. Лігносульфонат технічний, що міститься в масі, запобігає її прилипанню до пластин пресформи, а також виконує роль додаткового в'яжучого. Сирець виробів термообробляють при температурі 185-230 °C. В процесі термообробки відбувається додаткове формування в'яжучих, видалення надлишкової вологи, зміцнення кінцевого продукту. Енергозбереження при отриманні термооброблених вогнетривів з пропонованої маси досягається за рахунок використання температури термообробки 185-230 °C, замість температури обпалення 1700-2000 °C - для обпалених аналогів. Ресурсозбереження - економія дорогокоштуючих дефіцитних матеріалів (периклазу, плавленого або спеченого) досягається заміною їх в масі ломом периклазових виробів. В сукупності енерго- і ресурсозбереження знижує затрати на виробництво термооброблених (безвипалювальних) виробів із пропонованої маси на 20-35 % у порівнянні з обпаленими аналогами. Суть винаходу, що заявляється, не виходить явним чином із відомого рівня техніки. Сукупність ознак, які характеризують відомі рішення, не забезпечує досягнення нових властивостей, що означені в задачі пропонованого винаходу, і тільки наявність перерахованих відмітних ознак пропонованого винаходу дозволяє отримати новий технічний результат. Таким чином, винахід, що заявляється, відповідає критерію "Винахідницький рівень". Для визначення властивостей вогнетривких виробів, отриманих із маси, що заявляється, та ефективності їх використання, в промислових умовах отримані дослідні партії термооброблених периклазових вогнетривів (таблиця). Вогнетриви отримували по звичайній технології напівсухого пресування. Після сушки сирець термообробляють при 185-230 °C. В якості в'яжучих компонентів використовувались хлорид магнію (бішофіт) і лігносульфонат технічний. Хлорид алюмінію (АlСl3), гідрат окислу алюмінію АІ(ОН)3, глинозем технічний попередньо подрібнювали до фракції менше 0,063 мм. Використаний в якості в'яжучого хлорид магнію (бішофіт) на відміну від інших хімічних в'яжучих, практично не вносить у вогнетривку масу небажаних мінеральних компонентів. Після випаровування хлору залишається корисний нанооксид магнію, що сприяє підвищенню спікання від температури сталі в службі та підвищенню стійкості вогнетриву. Периклазовий вогнетрив отримували із спеченого и плавленого периклазу та лому периклазових виробів із вмістом MgO 80-95 мас%, магнезії паленої (каустичного магнезиту) MgO 90-94 мас% Властивості отриманого вогнетриву представлені в таблиці, з якої витікає, що дослідні зразки, порівняно з обпаленими аналогами та прототипом, мають більш низьку відкриту пористість (10-11 % проти 14-25 %) и значно більш високу міцність (межа міцності при 2 2 стискуванні 66-89 Н/мм проти 37-80 Н/мм у прототипу). Ефективність використання термообробленого периклазового вогнетриву перевірена у промислових умовах при використанні дослідного вогнетриву в якості футерування мартенівської печі потужністю 270 тн заводу "Тагмет". Стійкість футерування печей при використанні дослідного вогнетриву була на 10-15 % вище, порівняно зі стійкістю футерування обпаленого периклазового аналогу. При цьому собівартість термообробленого периклазового вогнетриву, отриманого із пропонованої маси, нижче на 20-35 %. Таким чином, позитивні результати виробництва та використання вогнетривів, отриманих із пропонованої маси, являються підставою вважати, що запропонований винахід відповідає критерію "Промислова застосовність". Обґрунтування меж вмісту компонентів у складі вогнетривкої маси виходить із аналізу таблиці. При позамежних нижніх значеннях вмісту магнезії паленої (каустичного магнезиту) менше 3 мас. %, лома периклазових виробів - менше 10 мас. %, хлориду магнію (бішофіту) 2 UA 109125 C2 5 10 15 20 25 менше 3 мас% (зверх 100 %), лігносульфонату технічного (в перерахунку на сухий залишок) зверх 100 % - менше 0,5 мас%, периклазу (в перерахунку на MgO) - менше 60 мас%, хлориду алюмінію (АlСl3) та/або гідрату окислу алюмінію АІ(ОН) 3, та/або глинозему технічного (в перерахунку на Аl2О3) - менше 1 мас. % погіршуються показники якості вогнетривів, стійкість футерування, собівартість вогнетриву внаслідок утворення недостатньої кількості в'яжучих, використання меншої кількості лому, недостатнього зміцнення вогнетриву при спіканні від температури сталі в службі. При позамежних верхніх значеннях вмісту магнезії паленої (каустичного магнезиту) - більше 5 мас. %, лома периклазових виробів - більше 25 %, хлориду магнію (бішофіту) зверх 100 % - більше 5 мас. %, лігносульфонату технічного (в перерахунку на сухий залишок) зверх 100 % - більше 1 мас%, периклазу (в перерахунку на MgO) - більше 86 мас%, хлориду алюмінію (АlСl3) та/або гідрату окислу алюмінію АІ(ОН)3, та/або глинозему технічного (в перерахунку на Аl2О3) - більше 10 мас. % знижуються показники якості вогнетривів, стійкість футерування, показники собівартості вогнетривів внаслідок утворення надлишкової кількості в'яжучих, неповного засвоєння наповнювачів, погіршується структура матеріалу. Собівартість термооброблених вогнетривів, отриманих із пропонованої вогнетривкої маси по пропонованому винаходу, на 20-35 % нижче порівняно з обпаленими аналогами. Це досягається економією енерговитрат внаслідок використання температури термообробки 185235 °C замість 1750-1780 °C - температури необхідної для виробництва обпалених аналогів. Крім того, зниження витрат на виробництво термооброблених периклазових вогнетривів, отриманих із пропонованої вогнетривкої маси, досягається і внаслідок ресурсозбереження використання лома периклазових виробів, який значно дешевше відповідних первинних сировинних матеріалів. Пропонована маса для виробництва термооброблених периклазових вогнетривів в порівнянні з обпаленими аналогами забезпечує: - зниження собівартості вогнетривів на 20-35 % внаслідок економії сировини та енерговитрат; - підвищення стійкості вогнетривів в службі на 8-15 %; - зниження відкритої пористості на 4-13 %; - підвищення межі міцності при стискуванні на 9-21 %. 30 Таблиця Склад вогнетривкої маси для виробництва периклазових вогнетривів вміст компонентів, мас. %, №№ прикладів найменування компонентів, властивості зразків 1 2 3 4 5 6 7 8 9 магнезія палена 2* 3 5 3 4 5 3 4 5 (каустичний магнезит) Лом периклазових виробів 4* 10 12 14 16 15 17 20 25 хлорид магнія (бішофіт) водний розчин із вмістом 2* 3 5 5 4 3 3 4 5 MgСl2 не менш 24 мас. % (зверх 100 %) лігносульфонат технічний в перерахунку на сухий 0,3* 0,5 0,6 0,7 0,7 0,8 0,8 0,9 1 залишок (зверх 100 %) периклаз (в перерахунку на 93,5 86 80 79 74 73 72 67 60 MgO) Хлорид алюмінію (АlСl3) та/або гідрат окису алюмінію АІ(ОН)3, та або 0,5* 1 3 4 6 7 8 9 10 глинозем технічний (в перерахунку на АІ2О3) межа міцності при 45 66 80 89 74 66 74 68 70 2 стискуванні, Н/мм пористість відкрита, % 18 11 10 11 12 12 12 11 10 *) зазначені склади, що виходять за межі, вказані у формулі винаходу. 3 прототип, мас% периклаз 6* фракції 3 0,5 27* мм - 40-50; 10 6* периклаз фракції 0,5-0 мм - 30-40; 1,2* 55* периклаз фракції менш 0,063 мм 20 30 12* 45 35-80 18 14-25 UA 109125 C2 ФОРМУЛА ВИНАХОДУ 5 10 1. Вогнетривка маса для виробництва периклазових вогнетривів, що містить сировинні компоненти: периклаз та в'яжуче, яка відрізняється тим, що як сировинні компоненти вона додатково містить лом периклазових виробів та магнезію палену (каустичний магнезит), а як в'яжуче - хлорид магнію (бішофіт) - водний розчин із вмістом MgCl2 не менше 24 мас. % і лігносульфонат технічний, при наступному співвідношенні компонентів, мас. %: лом периклазових виробів 10-25 магнезія палена (каустичний 3-5 магнезит), в перерахунку на MgO хлорид магнію (бішофіт) - водний розчин із вмістом MgCl2 не 3-5 менше 24 мас. % (зверх 100 %) лігносульфонат технічний в перерахунку на сухий залишок 0,5-1 (зверх 100 %) периклаз (в перерахунку на решта. MgO) 2. Вогнетривка маса за п. 1, яка відрізняється тим, що додатково містить хлорид алюмінію АlСl3 та/або гідрат окислу алюмінію Аl(ОН)3, та/або глинозем технічний (в перерахунку на Аl2O3) - 1-10 мас. %. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюOstapenko Ihor Anatoliiovych, Drozdov Heorhii Mykhailovych

Автори російськоюОстапенко Игорь Анатольевич, Дроздов Георгий Михайлович

МПК / Мітки

МПК: C04B 35/04, C04B 35/047

Мітки: вогнетривів, вогнетривка, периклазових, маса, виробництва

Код посилання

<a href="https://ua.patents.su/6-109125-vognetrivka-masa-dlya-virobnictva-periklazovikh-vognetriviv.html" target="_blank" rel="follow" title="База патентів України">Вогнетривка маса для виробництва периклазових вогнетривів</a>

Попередній патент: Ревізійний люк, що закривається, для повноскладального будівництва

Наступний патент: Похідні піримідину, що мають інгібіторні властивості до нейтрофіл-еластази людини, та їх застосування в терапії

Випадковий патент: Пістолет