Пристрій для гранулювання у зваженому шарі

Формула / Реферат

Пристрій для гранулювання у зваженому шарі, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі потоку теплоносія, основного - тангенціально з'єднаного з кільцевим уловлювачем та для вторинного контакту з гранулами, що розташований у нижній частині основного вертикального корпусу, патрубок для відводу теплоносія з пристрою, виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом та виконаний у вигляді комбінованої коробчасто-сферичної порожнини з перфорованою нижньою частиною (днищем), патрубок для подачі газового потоку, розташований співвісно з вертикальним направляючим патрубком, який відрізняється тим, що додатково пристрій оснащено завихрювачем для вторинної закрутки зваженого шару гранул, який приєднано до нижньої частини додаткового конуса, а патрубок для подачі теплоносія, призначеного для вторинної закрутки зваженого шару гранул, розташовано горизонтально відносно однієї з бічних сторін цього завихрювача.

Текст

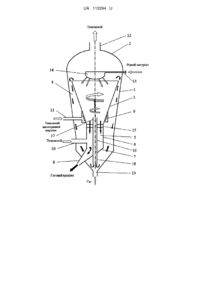

Реферат: UA 112294 U UA 112294 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва гранульованого матеріалу та може бути використана в хімічній, харчовій гірничодобувній та інших галузях промисловості. Відомий пристрій для гранулювання плавів та розчинів, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрювач потоку теплоносія (див. авторське свідоцтво СРСР №1554958, МПК B01J 2/16, 1990). Недоліком даного пристрою є відсутність в його конструктивному оформленні елементів, що зменшують можливість виникнення застійних зон в нижній частині робочого простору та забезпечують інтенсивне бокове перемішування в цій же частині пристрою. Це стає причиною нерівномірного нанесення на плівку розчину або розплаву. Зміна площі поперечного перерізу корпусу пристрою забезпечує лише часткове бокове перемішування, але не відокремлює потоки гранул, на які вже нанесено плівку розчину або розплаву та гранул, що ще не мають плівки розчину або розплаву. Найближчим аналогом до запропонованого пристрою є пристрій, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальним жолобом для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі потоку теплоносія, основного - тангенціально з'єднаного з кільцевим уловлювачем та для вторинного контакту з гранулами, що розташований у нижній частині основного вертикального корпусу, патрубок для відводу теплоносія з пристрою, виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом та виконаний у вигляді комбінованої коробчасто-сферичної порожнини з перфорованою нижньою частиною (днищем), патрубок для подачі газового потоку, розташований співвісно з вертикальним направляючим патрубком (див. патент України на винахід № 827547 МПК В01J 2/16, 2008). Недоліками пристрою є те, що в зоні за межами розташування розгінних елементів вихрового газорозподільного вузла на периферії нижньої частини додаткового конуса спостерігається зменшення інтенсивності вихрового руху газового потоку і, як наслідок, відсутність спіралеподібного руху гранул. Гранули в цій зоні характеризуються невпорядкованим рухом або взагалі не рухаються. Пояснюється це наступним. В нижній частині додаткового конуса переважним є спіралеподібний рух гранул, а у верхній частині додаткового конуса переважним є висхідний рух гранул, тому в середній частині цього додаткового конуса з одночасним збільшенням висхідної складової руху гранул інтенсивність їх спіралеподібного руху, як вже помічено вище, значно зменшується. Така зміна траєкторії руху гранул може призвести до збільшених втрат дрібної фракції гранул, які виносяться з відпрацьованим теплоносієм. Окрім цього, нерівномірність руху гранул в зоні над розподільним вузлом (так званій активній ділянці зваженого шару), де тепло-, масообмін характеризується максимальною інтенсивністю, призводить до вірогідного недогріву гранул, різкого зниження інтенсивності процесу формування твердого шару на гранулі після нанесення на її поверхню плівки розчину або розплаву. Наслідком цього стає порушення правильної форми гранули (окремі ділянки плівки розчину або розплаву не встигають отвердіти та відриваються від гранули), зниження ступеня монодисперсності гранул товарної фракції. В основу корисної моделі поставлена задача удосконалення пристрою для гранулювання у зваженому шарі шляхом зміни конструктивних елементів пристрою, а саме обладнання його додатковим елементом для створення вторинного вихрового руху теплоносія на активній ділянці зваженого шару. Таке конструктивне рішення інтенсифікує процес гранулоутворення, а також збільшує ступінь монодисперсності гранул, підвищуючи якість цільового продукту. Поставлена задача вирішується тим, що пристрій для гранулювання рідкого матеріалу, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині 1 UA 112294 U 5 10 15 20 25 30 35 40 45 50 55 60 кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі потоку теплоносія, основного - тангенціально з'єднаного з кільцевим уловлювачем та для вторинного контакту з гранулами, що розташований у нижній частині основного вертикального корпусу, патрубок для відводу теплоносія з пристрою, виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом та виконаний у вигляді комбінованої коробчасто-сферичної порожнини з перфорованою нижньою частиною (днищем), патрубок для подачі газового потоку, розташований співвісно з вертикальним направляючим патрубком, який згідно з корисною моделлю, пристрій додатково оснащений завихрювачем для вторинної закрутки зваженого шару гранул, який приєднано до нижньої частини додаткового конуса, а патрубок для подачі теплоносія, призначеного для вторинної закрутки зваженого шару гранул, розташовано горизонтально відносно однієї з бічних сторін цього завихрювача. Додаткове встановлення завихрювача сприяє утворенню стабільного спіралеподібного руху гранул по всій висоті додаткового конуса, що полегшує відведення гранул дрібної фракції (гранули спрямовано відводяться на периферії додаткового конуса) та зменшує відсоток їх винесення з меж пристрою. Це обумовлено тим, що по висоті додаткового конуса відбувається зміна траєкторії руху гранул. Додаткове застосування завихрювача також дозволяє вдосконалити механізми управління рухом гранул завдяки можливості контролю інтенсивності закручення теплоносія і, як наслідок, здійснення більш точного процесу класифікації гранул в межах додаткового конуса. При встановленні патрубка для подачі теплоносія для вторинної закрутки зваженого шару гранул горизонтально відносно однієї із бічних сторін завихрювача можливе вирівнювання поля температур зваженого шару за рахунок рівномірного руху гранул по всьому поперечному перерізу пристрою на активній ділянці зваженого шару баз застійних зон в периферійних областях додаткового конуса. Така оптимізація пристрою для гранулювання у зваженому шарі дозволяє значно зменшити габарити обладнання, енерговитрати на проведення процесу, збільшити ступінь монодисперсності гранулометричного складу отримуваного продукту. На кресленні наведена схема пристрою одержання гранул у зваженому шарі. Пристрій містить основний вертикальний корпус 1 у вигляді конуса, з еліптичною кришкою 2 та розташований всередині основного вертикального корпусу 1 концентрично йому і жорстко до нього закріплений додатковий конус 3, останній утворює з основним вертикальним корпусом 1 міжкорпусну кільцеву порожнину 4, яка обмежується меншими основами додаткового конуса 3 і основного вертикального корпуса 1. Кільцевий уловлювач 5 гранул крупної фракції матеріалу виконаний у вигляді циліндра 6 з нахильним днищем 7 і розвантажувальним жолобом 8 для відводу готового продукту. До нижньої частини додаткового конуса 3 приєднаний завихрювач 9. Основний потік теплоносія подають в пристрій через патрубок 10, тангенційно з'єднаний з кільцевим уловлювачем 5 гранул. Теплоносій для вторинної закрутки гранул подається через патрубок 11, розташований горизонтально відносно однієї з бічних сторін завихрювача 9. Пристрій також містить патрубок 12 для відведення відпрацьованого теплоносія, виконаний у кришці 2 основного вертикального корпусу 1, патрубок 13 для подачі рідкого вихідного матеріалу з вузлом 14 розпилення, розташованим співвісно з додатковим конусом 3. Пристрій має вихровий газорозподільний вузол 15, розташований на одній осі з додатковим конусом 3, а також вертикальний направляючий патрубок 16, розташований на одній осі з додатковим конусом 3. Верхній кінець 17 вертикального направляючого патрубка 16 розміщений у робочому об'ємі додаткового конуса 3, а нижній кінець 18 у днищі основного вертикального корпуса 1. Вертикальний направляючий патрубок 16 призначений для подачі дрібної фракції матеріалу. Патрубок 19 призначений для подачі газового потоку на ежектування гранул в додатковий конус 3 (внутрішньої циркуляції ретура) і розташований у днищі основного вертикального корпусу 1 на одній осі з вертикальним направляючим патрубком 16. Пристрій працює таким чином. У пристрій через патрубок 10, з'єднаний з кільцевим уловлювачем 5 тангенційно подається теплоносій і, попередньо проходячи простір циліндра 6 та рівномірно розподілившись по всьому його верхньому перерізу, надходить до вихрового газорозподільного вузла 15. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Інтенсивність спіралеподібного руху підвищується за рахунок введення теплоносія через патрубок 11 після проходження завихрювача 9. Вихровий вісесиметричний потік теплоносія переміщується вверх по простору додаткового конуса 3 назустріч матеріалу. 2 UA 112294 U 5 10 15 20 25 30 Одночасно з цим до утвореного спіралеподібного потоку теплоносія через патрубок 13 до вузла 14 розпилення підводять розплав. Струмінь розплаву, що витікає з вузла 14 розпилення, розпадається на окремі гранули сферичної форми. Утворені гранули, контактуючи з вісесиметричним вихровим потоком теплоносія, охолоджуються і кристалізуються та попадають на внутрішню поверхню додаткового конуса 3. В залежності від отриманого розміру, гранули класифікуються на велику та дрібну фракції за рахунок зміни колової й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті додаткового конуса 3 пристрою. Гранули дрібної фракції підхоплюються створеним у додатковому конусі 3 пристрою вісесиметричним вихровим потоком теплоносія та переміщуються до верхнього перерізу додаткового конусу 3 та відводяться з робочого об'єму пристрою через міжкорпусну кільцеву порожнину 4 між додатковим конусом 3 і основним вертикальним корпусом 1. В міжкорпусній кільцевій порожнині 4 гранули дрібної фракції рухаються вниз під дією сили тяжіння і після проходження нижнього перерізу міжкорпусної кільцевої порожнини 4 вони опускаються до нижнього перерізу основного вертикального корпусу 1. У нижній частині основного вертикального корпусу 1 ці гранули потрапляють у зону розрідження, що створюється навколо струменя газового потоку, який входить через патрубок 19, засмоктуються цим струменем і через нижній кінець 18 направляючого патрубка 16, переміщуючись по його порожнині, викидаються через верхній кінець 17 у центральну частину робочого простору додаткового конусу 3 у ядро вихрового зваженого шару. Розплав, який потрапляє на поверхню дрібних гранул, кристалізується, при цьому розмір гранул збільшується. Велика фракція не залишає робочий об'єм пристрою і у міру дорощування та збільшення гранули, циркулюючи об'ємом додаткового конуса 3, переміщуються вниз по його перерізу. При досягненні заданого розміру гранули падають донизу по поверхні додаткового конуса 3, проходять через вихровий газорозподільний вузол 15, циліндричну частину 6 та нахильне днище 7 кільцевого уловлювача 5 гранул та відводяться з пристрою через розвантажувальну тічку 8. Відпрацьований теплоносій виводиться з основного вертикального корпусу 1 через патрубок 12, розташований у еліптичній кришці 2. Таким чином, розроблена конструкція пристрою для гранулювання у зваженому шарі у порівнянні з існуючими дозволяє виявити такі переваги: можливість управління часом перебування гранули в об'ємі апарата; рівномірність контакту високотемпературного теплоносія і гранул в режимі вихрового зваженого шару; можливість підвищення ступеня монодисперсності готового продукту за рахунок наявності механізму класифікації гранул в межах пристрою. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 Пристрій для гранулювання у зваженому шарі, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі потоку теплоносія, основного - тангенціально з'єднаного з кільцевим уловлювачем та для вторинного контакту з гранулами, що розташований у нижній частині основного вертикального корпусу, патрубок для відводу теплоносія з пристрою, виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом та виконаний у вигляді комбінованої коробчасто-сферичної порожнини з перфорованою нижньою частиною (днищем), патрубок для подачі газового потоку, розташований співвісно з вертикальним направляючим патрубком, який відрізняється тим, що додатково пристрій оснащено завихрювачем для вторинної закрутки зваженого шару гранул, який приєднано до нижньої частини додаткового конуса, а патрубок для подачі теплоносія, призначеного для вторинної закрутки зваженого шару гранул, розташовано горизонтально відносно однієї з бічних сторін цього завихрювача. 3 UA 112294 U Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 2/16

Мітки: зваженому, пристрій, гранулювання, шарі

Код посилання

<a href="https://ua.patents.su/6-112294-pristrijj-dlya-granulyuvannya-u-zvazhenomu-shari.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гранулювання у зваженому шарі</a>

Попередній патент: Вихровий гранулятор зваженого шару

Наступний патент: Система живлення двигуна автомобіля

Випадковий патент: Спосіб одержання мила господарського і виробничого призначення