Спосіб одержання гранул у зваженому шарі та пристрій для його здійснення

Номер патенту: 110992

Опубліковано: 10.03.2016

Автори: Склабінський Всеволод Іванович, Артюхов Артем Євгенович, Демченко Андрій Миколайович

Формула / Реферат

1. Спосіб одержання гранул у зваженому шарі, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, додатковий контакт дрібної фракції з потоком теплоносія зі створенням вторинної зони теплообміну та масообміну, наступне повернення дрібної фракції у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою, який відрізняється тим, що здійснюють додатковий контакт дрібної фракції з потоком теплоносія багатоступенево зі створенням на кожному зі ступенів зони контакту дрібної фракції з потоком теплоносія в режимі зваженого шару.

2. Пристрій для одержання гранул у зваженому шарі, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, розподільний елемент в міжкорпусній кільцевій порожнині, додатковий горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією гранул, який відрізняється тим, що усередині міжкорпусної кільцевої порожнини встановлено щонайменше три похилих перфорованих кільця, перше і третє з яких розташоване на зовнішній поверхні додаткового конуса, а друге - на внутрішній поверхні основного вертикального корпуса.

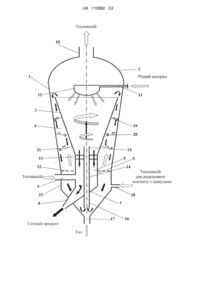

Текст

Реферат: Винахід може знайти застосування у хімічній, харчовій, гірничодобувній та інших галузях промисловості для отримання гранульованого матеріалу і стосується способу та пристрою одержання гранул у зваженому шарі. Згідно способу вводять вісесиметричний вихровий потік теплоносія в нижню частину додаткового конуса, зверху розпилюють рідкий матеріал у робочий об'єм додаткового конуса, охолоджують і кристалізують матеріал на поверхні гранул. Між бічними поверхнями додаткового конуса і основного вертикального корпуса гранули дрібної фракції багаторазово вторинно контактують в режимі зваженого шару з потоком теплоносія у міру переміщення вниз по її перерізу до розподільного елемента, ізолюють у окремий потік і подають у ядро фонтануючого шару, дорощують дрібну фракцію в робочому об'ємі. Пристрій містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини. Для додаткового контакту з дрібною фракцією гранул передбачено щонайменше три похилих перфорованих кільця усередині міжкорпусної кільцевої порожнини, перше і третє з яких розташоване на зовнішній поверхні додаткового конуса, а друге - на внутрішній поверхні основного вертикального корпуса. Технічний результат: забезпечується збільшення ступеня монодисперсності гранул, що покращує їх якість. UA 110992 C2 (12) UA 110992 C2 UA 110992 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до виробництва гранул з розчину (розплаву), а також гранул з розвиненою пористою структурою і багатошарових гранул та може бути використано в хімічній, харчовій, гірничодобувній та інших галузях промисловості. Відомий спосіб гранулювання шляхом розпилення рідкого матеріалу у зустрічному вихровому потоці теплоносія, охолодження та кристалізації продукту, збільшення до заданого розміру гранул та їх виводу (див. авторське свідоцтво СРСР №1554958, МПК B01J2/16, 1990). Недоліком способу є те, що створення гранульованого продукту проміжної фракції та остаточне формування структури гранули товарної фракції відбувається в одному і тому ж робочому об'ємі пристрою. Неможливість обробки гранул проміжного фракційного складу для успішного протікання процесу висушування та кристалізації перед повторним контактом з рідиною, що розпилюється, та подальшого дорощування до товарної фракції одночасно з повним контактом гранул товарної фракції з потоком теплоносія для утворення остаточної структури готового продукту сприяє неоднорідності пофракційної обробки гранул та утворення готового продукту з різнорідним гранулометричним складом, що зменшує його якість. Зіткнення гранул різних фракцій, поверхня яких не є остаточно сформованою, подальша агломерація окремих гранул також сприяє порушенню правильності форми гранул товарної фракції та збільшенню ступеню їх полідисперсності, і, як наслідок, зниження якості. Відомий пристрій для здійснення способу гранулювання плавів та розчинів, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрювач потоку теплоносія (див. авторське свідоцтво СРСР №1554958, МПК В01J2/16, 1990). Недоліками цього пристрою є відсутність в його конструктивному оформленні елемента для створення окремого потоку гранул проміжної фракції, що утворюється паралельно з гранулами товарної фракції. Неможливість відокремлення потоку дрібних гранул негативно впливає на протікання процесу сушіння у робочому просторі пристрою; конічна форма корпусу забезпечує лише розподіл гранул за розмірами, але не впливає на ступінь завершеності кристалізації та сушіння гранул дрібної фракції. Нерівномірність та недостатній час контакту дрібних гранул з потоком теплоносія позначається на якості кінцевого продукту, зменшуючи ступінь його монодисперсності. Найбільш близьким до розробленого способу є спосіб гранулювання рідкого матеріалу, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, додатковий контакт дрібної фракції з потоком теплоносія зі створенням вторинної зони теплообміну та масообміну, наступне повернення дрібної фракції у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою (див. патент України № 82754, МПК (2006) B01J2/16, 2008). Недоліком способу є те, що гранули дрібної фракції після відведення з робочого об'єму пристрою і до наступного повернення в робочий об'єм як внутрішній ретур у вторинній зоні теплообміну та масообміну контактують з потоком теплоносія впродовж короткого проміжку часу, що обумовлюється ламінарним режимом руху потоку теплоносія. Сила дії висхідного руху теплоносія не компенсує силу тяжіння гранул дрібної фракції, внаслідок чого відбувається їх вільне падіння. Підвищення швидкості руху потоку теплоносія для переходу його в перехідний та турбулентний режим призводить до підвищених витрат на його нагрівання і нагнітання і може стати причиною винесення гранул дрібної фракції до надходження її в робочий об'єм пристрою. Збільшення інтенсивності процесів теплообміну і масообміну і формування твердого поверхневого шару на гранулі дрібної фракції може бути досягнуто за рахунок підвищення температури теплоносія, але навіть короткочасний перегрів гранул дрібної фракції збільшує вірогідність руйнування її ядра (нерівномірність розподілення рідкого матеріалу та різний ступінь його кристалізації в об'ємі гранули, збільшення внутрішніх напружень та спричинена цими факторами поява розтріскувань). Одноразовий контакт гранул дрібної фракції з потоком теплоносія не дозволяє повною мірою завершити процеси теплообміну і масообміну, адже в такому разі внаслідок можливого проскакування та різкого зменшення часу перебування гранул дрібної фракції в зоні вторинного контакту з потоком теплоносія збільшується вірогідність нерівномірної їх обробки. Найбільш близьким до розробленого пристрою для гранулювання рідкого матеріалу по конструкції та досягнутому результату є пристрій, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з 1 UA 110992 C2 5 10 15 20 25 30 35 40 45 50 55 60 утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, розподільний елемент в міжкорпусній кільцевій порожнині, додатковий горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією гранул (див. патент України № 82754, МПК (2006) В01 J2/16, 2008). Недоліками цього пристрою є те, що в його конструкції відсутній елемент для створення багатоступеневого контакту гранул дрібної фракції з потоком теплоносія в міжкорпусній кільцевій порожнині. В цій зоні максимальна довжина траєкторії руху гранул дрібної фракції відповідає максимальній висоті міжкільцевого простору. Враховуючи те, що теплоносій в міжкорпусній кільцевій порожнині рухається в ламінарному режимі та фактично не чинить опору падінню гранул дрібної фракції, траєкторія їх руху не перевищує максимальної довжини, що є причиною різкого зниження часу їх перебування в цій зоні, і, як наслідок, низької інтенсивності теплообмінних і масообмінних процесів. Це призводить до неповного формування структури гранули, та стає причиною зниження показників якості готового продукту та ефективності пристрою. В основу винаходу поставлена задача удосконалення способу одержання гранул у зваженому шарі шляхом здійснення багатоступеневого контакту гранул дрібної фракції з потоком теплоносія після її відведення з зони дії вихрового вісесиметричного потоку теплоносія зі збільшенням часу, що потрібен для повного завершення процесу гранулоутворення; при цьому в місці контакту гранул дрібної фракції з потоком теплоносія для остаточного формування їх кристалічної структури створюється окрема додаткова зона зваженого шару гранул дрібної фракції. Зону зваженого шару розділено на послідовні ступені контакту гранул дрібної фракції з потоком теплоносія, що сприяє підвищенню інтенсивності проведення теплообмінних і масообмінних процесів завдяки збільшенню часу перебування гранул дрібної фракції в цій зоні та, як наслідок, підвищенню ступеню монодисперсності гранулометричного складу матеріалу в заданому діапазоні розмірів товарної фракції. В основу винаходу поставлено задачу удосконалення пристрою для одержання гранул у зваженому шарі шляхом зміни конструктивних елементів пристрою, що покращує ефективність висушування, охолодження та кристалізації гранул товарної та проміжної фракції, збільшує час контакту гранул з теплоносієм, інтенсифікує процес гранулоутворення, підвищуючи швидкість росту гранул, що забезпечує більш високий відсоток отримання гранул товарної фракції та збільшення ступеня монодисперсності гранулометричного складу матеріалу в заданому діапазоні. Поставлена задача вирішується тим, що у способі одержання гранул у зваженому шарі, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, додатковий контакт дрібної фракції з потоком теплоносія зі створенням вторинної зони теплообміну та масообміну, наступне повернення дрібної фракції у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою, згідно винаходу, додатковий контакт дрібної фракції з потоком теплоносія здійснюють багатоступенево зі створенням на кожному зі ступенів зони контакту дрібної фракції з потоком теплоносія в режимі зваженого шару. Поставлена задача вирішується також тим, що у відомому пристрої для одержання гранул у зваженому шарі, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, розподільний елемент в міжкорпусній кільцевій порожнині, додатковий горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією гранул, згідно з винаходом, усередині міжкорпусної кільцевої порожнини встановлено щонайменше три похилих перфорованих кільця, 2 UA 110992 C2 5 10 15 20 25 30 35 40 45 50 55 60 перше і третє з яких розташоване на зовнішній поверхні додаткового конуса, а друге - на внутрішній поверхні основного вертикального корпуса. Спосіб одержання гранул у зваженому шарі з використанням багатоступеневої зони вторинного контакту гранул дрібної фракції з потоком теплоносія в режимі зваженого шару дозволяє збільшити час перебування гранул дрібної фракції в контакті з потоком теплоносія максимально повного завершення процесу кристалізації, запобігає утворенню гранул з формою, відмінною від сферичної, майже повністю виключає фактор впливу на процес гранулоутворення перемішування дрібної і товарної фракцій, підвищує швидкість росту гранул до товарної фракції, що забезпечує збільшення ступеня монодисперсності отриманого гранулометричного складу готового продукту. Створення в об'ємі одного пристрою зваженого шару різної конфігурації (з вихровим рухом гранул під дією зустрічного вихрового вісесиметричного потоку теплоносія та з поступально-пульсаційною траєкторією руху гранул дрібної фракції під дією висхідного потоку теплоносія у вторинній зоні теплообміну і масообміну) дозволяє поєднати процес гранулоутворення одразу після розпилення з процесом завершення формування та кристалізації поверхні і ядра гранули у вторинній зоні контакту з теплоносієм. Важливою перевагою запропонованого способу є те, що він дозволяє здійснювати вторинний контакт між гранулами дрібної фракції та теплоносієм при меншій температурі (завдяки збільшенню часу перебування гранул дрібної фракції в міжкорпусній кільцевій порожнині) та витраті теплоносія (завдяки зменшенню площі вільного перерізу міжкорпусної кільцевої порожнини). Крім того, зниження температури обробки гранул дрібної фракції дозволяє зберегти цілісність їх ядра і в окремих випадках (зокрема, при одержанні гранул пористої структури для потреб гірничодобувної галузі) після термообробки залишити в ядрі гранули бульбашки повітря, які сприяють початку реакції детонації промислових вибухових речовин. Формування завершеної кристалічної структури гранули відбувається за рахунок збільшення часу контакту останньої з потоком теплоносія; внаслідок дії висхідного потоку теплоносія та створення зваженого шару у зоні вторинного контакту час перетину міжкорпусної кільцевої порожнини пристрою окремою гранулою зростає, що сприяє повному завершенню процесу кристалізації на поверхні гранули до повернення у першу основну зону, де відбувається розпилення рідкого матеріалу. При цьому зменшується вплив дестабілізуючих факторів, що викликані неоднорідністю розмірів та форми гранул. При встановленні у пристрою похилих перфорованих кілець в міжкорпусній кільцевій порожнині потік гранул дрібної фракції проходить багатоступеневий контакт з потоком теплоносія в режимі зваженого шару; при цьому час перебування гранул дрібної фракції в міжкорпусній кільцевій порожнині збільшується. Це обумовлено зміною траєкторії руху гранул дрібної фракції від вертикальної до поступально-пульсаційної на кожному з похилих перфорованих кілець за рахунок появи сили скочування по похилій поверхні та нормальної реакції перфорованого кільця від нормальної сили тиску гранул дрібної фракції як складових сили тяжіння. В такому випадку сила висхідного потоку теплоносія починає частково компенсувати силу скочування по похилій поверхні, а нормальна сила тиску гранул дрібної фракції компенсується нормальною реакцією перфорованого кільця. Це є причиною зменшення швидкості руху гранул дрібної фракції і подовження траєкторії їх руху. За рахунок з'являється можливість регулювання технологічних параметрів теплоносія стосовно до широкого діапазону навантажень по фазах без впливу на протікання процесу гранулоутворення у основному корпусі пристрою; це забезпечує стабільність розміру і форми гранул дрібної фракції, і, як наслідок, однорідний гранулометричний склад готового продукту. Крім того, за рахунок зменшення площі вільного перерізу міжкорпусної кільцевої порожнини та подовження траєкторії руху гранул дрібної фракції стає можливим зменшення температури потоку теплоносія та його витрати. Використання запропонованого способу одержання гранул у зваженому шарі та пристрою для його здійснення дозволить підвищити ефективність процесу охолодження, висушування та кристалізації рідкого матеріалу на гранулах дрібної фракції та прискорення швидкості їх росту, а також збільшити відсоток утворення гранул сферичної форми у заданому діапазоні розмірів, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу та покращить якість кінцевого продукту. Спосіб здійснюють наступним чином. Приклад. Вихровий зважений шар гранул створюють у додатковому конусі гранулятора. До гранулятора, під вихровий газорозподільний вузол, підводять потік теплоносія з робочою 3 температурою 100° С. Подача останнього складає 15000 м /год., або 4 м/с на вільну площину меншого перерізу додаткового конусу пристрою. До вихрового шару гранул за допомогою 3 розпилювача підводять розплав аміачної селітри у кількості 1500 м /год., потік дрібних гранул 3 UA 110992 C2 5 10 15 20 25 30 35 40 45 50 55 60 нетоварної фракції після сепарації у робочому об'ємі пристрою відводять з зони проведення процесу і направляють до міжкорпусної кільцевої порожнини, де він додатково контактує на похилих перфорованих кільцях в режимі зваженого шару з потоком теплоносія у кількості 2250 3 м /год. з робочою температурою 60 °C. Після вторинного контакту потік гранул нетоварної фракції повертають до робочого об'єму пристрою ізольованим газовим потоком. Подача 3 останнього становить 1350 м /год., температура 45° С. За рахунок процесу вторинного контакту гранул проміжної фракції з потоком теплоносія та збільшення часу на висушування та кристалізацію досягається більший ступінь монодисперсності гранул, що підвищує якість кінцевого продукту. Гранули товарної фракції переважно мають розмір 3±0,3 мм, що складає 94 % їх вмісту в готовому продукті. На кресленні наведена схема пристрою одержання гранул у зваженому шарі. Пристрій містить основний вертикальний корпус 1 у вигляді конуса, з еліптичною кришкою 2 та розташований всередині основного вертикального корпусу 1 концентрично йому і жорстко до нього закріплений додатковий конус 3, останній утворює з основним вертикальним корпусом 1 міжкорпусну кільцеву порожнину 4, яка обмежується меншими основами додаткового конуса 3 і основного вертикального корпуса 1. Кільцевий уловлювач 5 гранул крупної фракції матеріалу виконаний у вигляді циліндра 6 з нахиленим днищем 7 і розвантажувальною тічкою 8 для відводу готового продукту. Теплоносій подають в пристрій через патрубок 9, тангенційно з'єднаний з кільцевим уловлювачем 5 гранул. Пристрій також містить патрубок 10 для відведення відпрацьованого теплоносія, виконаний у кришці 2 основного вертикального корпусу 1, патрубок 11 для подачі рідкого вихідного матеріалу з вузлом 12 розпилення, розташованим співвісно з додатковим конусом 3. Пристрій має вихровий газорозподільний вузол 13, розташований на одній осі з додатковим корпусом 3, а також вертикальний направляючий патрубок 14, розташований на одній осі з внутрішнім конусом 3. Верхній кінець 15 патрубка 14 розміщений у робочому об'ємі додаткового конуса 3, а нижній кінець 16 у днищі основного вертикального корпуса 1. Патрубок 14 призначений для подачі дрібної фракції матеріалу. Патрубок 17 призначений для подачі газового потоку, і розташований у днищі основного вертикального корпусу 1 на одній осі з вертикальним патрубком 14. Для подачі теплоносія в другу зону контакту з гранулами використовується додатковий горизонтальний патрубок 18. В міжкорпусній кільцевій порожнині 4 закріплено щонайменше три похилих перфорованих кільця 19, 20, 21, перше і третє з яких, відповідно 19 і 21, розташоване на зовнішній поверхні додаткового конусу, а друге 20 - на внутрішній поверхні основного вертикального корпуса. Пристрій має також розподільний елемент 22 із отворами та циліндричну частину 23, що є складовою основного вертикального корпусу 1. Пристрій працює таким чином. У пристрій через патрубок 9, з'єднаний з кільцевим уловлювачем 5 тангенційно подається теплоносій і, попередньо проходячи простір циліндра 6 та рівномірно розподілившись по всьому його верхньому перерізу, надходить до вихрового газорозподільного вузла 13. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Вихровий вісесиметричний потік теплоносія переміщується вверх по простору додаткового конуса 3 назустріч матеріалу. Одночасно з цим до утвореного спіралеподібного потоку теплоносія через патрубок 11 до вузла 12 розпилення підводять розплав. Струмінь розплаву, що витікає з вузла 12 розпилення, , розпадається на окремі гранули сферичної форми. Утворені гранули, контактуючи з вісесиметричним вихровим потоком теплоносія, охолоджуються і кристалізуються та попадають на внутрішню поверхню додаткового конуса 3. В залежності від отриманого розміру, гранули класифікуються на велику та дрібну фракції за рахунок зміни колової й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті додаткового конуса 3 пристрою. Гранули дрібної фракції підхоплюються створеним у додатковому конусі 3 пристрою вісесиметричним вихровим потоком теплоносія та переміщуються до верхнього перерізу додаткового конуса 3 та відводяться з робочого об'єму пристрою через міжкорпусну кільцеву порожнину 4 між додатковим конусом 3 і основним вертикальним корпусом 1. В міжкорпусній кільцевій порожнині 4 гранули дрібної фракції на похилих перфорованих кільцях 19, 20, 21 починають багаторазово вторинно контактувати в режимі зваженого шару з потоком теплоносія, що надходить до цього об'єму через додатковий горизонтальний патрубок 18 через циліндричну частину 23 в основному вертикальному корпусі 1 та розподільний елемент 22. В результаті контакту з потоком теплоносія в межах міжкорпусної кільцевої порожнини 4 у міру переміщення вниз по її перерізу послідовно по похилих перфорованих кільцях 19, 20 і 21 відповідно до розподільного елемента 22 гранули дрібної фракції додатково висушуються, кристалізуються та охолоджуються. В нижньому перерізі міжкорпусної кільцевої порожнини 4 гранули дрібної фракції проходять через 4 UA 110992 C2 5 10 отвори розподільного елемента 22 та опускаються до нижнього перерізу основного вертикального корпусу 1. У днищі основного вертикального корпусу 1 ці гранули потрапляють у зону розрідження, що створюється навколо струменя газового потоку, який входить через патрубок 17, засмоктуються цим струменем і через нижній кінець 16 патрубка 14, переміщуючись по його порожнині, викидаються через верхній кінець 15 у центральну частину робочого простору додаткового конуса 3 у ядро вихрового зваженого шару. Розплав, який потрапляє на поверхню дрібних гранул, кристалізується, при цьому розмір гранул збільшується. Велика фракція не залишає робочий об'єм пристрою і у міру дорощування та збільшення гранули, циркулюючи об'ємом додаткового конуса 3, переміщуються вниз по його перерізу. При досягненні заданого розміру гранули падають донизу по поверхні додаткового конуса 3, проходять через вихровий газорозподільний вузол 13, циліндричну частину 6 та нахильне днище 7 кільцевого уловлювача 5 гранул та відводяться з пристрою через розвантажувальну тічку 8. Відпрацьований теплоносій виводиться з основного вертикального корпусу 1 через патрубок 10, розташований у еліптичній кришці 2. 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 1. Спосіб одержання гранул у зваженому шарі, що включає його розпилення у робочому об'ємі пристрою у зустрічному вихровому вісесиметричному потоці теплоносія, охолодження і кристалізацію матеріалу на поверхні гранул з одночасним утворенням центрів кристалізації для подальшого гранулоутворення, класифікацію гранул на товарну і дрібну фракції та відвід дрібної фракції з нього, додатковий контакт дрібної фракції з потоком теплоносія зі створенням вторинної зони теплообміну та масообміну, наступне повернення дрібної фракції у сповзаючому периферійному кільцевому шарі назад у фонтануючий шар матеріалу робочого об'єму для дорощування гранул і відвід товарної фракції з пристрою, який відрізняється тим, що здійснюють додатковий контакт дрібної фракції з потоком теплоносія багатоступенево зі створенням на кожному зі ступенів зони контакту дрібної фракції з потоком теплоносія в режимі зваженого шару. 2. Пристрій для одержання гранул у зваженому шарі, що містить основний вертикальний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі і відводу теплоносія, патрубок для подачі рідкого матеріалу з вузлом розпилення, патрубок для подачі газового потоку співвісно з вертикальним патрубком, кільцевий уловлювач гранул з днищем, розташований на одній осі з додатковим конусом, вихровий газорозподільний вузол, розподільний елемент в міжкорпусній кільцевій порожнині, додатковий горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією гранул, який відрізняється тим, що усередині міжкорпусної кільцевої порожнини встановлено щонайменше три похилих перфорованих кільця, перше і третє з яких розташоване на зовнішній поверхні додаткового конуса, а друге - на внутрішній поверхні основного вертикального корпуса. 5 UA 110992 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюArtiukhov Artem Yevhenovych, Sklabinskyi Vsevolod Ivanovych, Demchenko Andrii Mykolaiovych

Автори російськоюАртюхов Артем Евгеньевич, Склабинский Всеволод Иванович, Демченко Андрей Николаевич

МПК / Мітки

Мітки: зваженому, гранул, здійснення, одержання, шарі, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/8-110992-sposib-oderzhannya-granul-u-zvazhenomu-shari-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул у зваженому шарі та пристрій для його здійснення</a>

Попередній патент: Спосіб і добавка для підвищення міцності на ранніх стадіях твердіння

Наступний патент: Спосіб оцінки алюмостійкості люцерни

Випадковий патент: Спосіб організації та встановлення конфіденційного криптованого мобільного зв'язку