Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для армування композиційних матеріалів

Формула / Реферат

1. Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів, що містить технологічне обладнання для плавлення мінеральної сировини, пристрій для волокноутворення, пристрої для очищення і подрібнення волокон, систему сепарації мікросфер за розмірами, яка відрізняється тим, що технологічне обладнання скомпоноване за технологічною схемою, яка містить дозуючий бункер, високотемпературну плавильну піч, систему водоохолоджуваних лотків і копильників, пристрій для волокноутворення, опційний пристрій для очищення/відокремлення штапельних волокон від неволокнистих включень, пристрій для подрібнення волокон, накопичувальний бункер, зчленований з пристроями для сепарації мікроволокон їх дозування і упаковки, окремий накопичувальний бункер для виділених неволокнистих включень з під'єднаною системою сит для сепарації мікросфер за розмірами, їх дозування і упаковки, при цьому високотемпературна плавильна піч виконана зі здатністю забезпечити повну гомогенізацію і аморфізацію матеріалу за температури Т~2100-2300 °C та інтенсивне електромагнітне перемішування розплаву направленим рухом його частин.

2. Технологічна лінія за п. 1, яка відрізняється тим, що високотемпературна плавильна піч виконана індукційною з мідним водоохолоджуваним тиглем і обладнана індуктором зі здатністю забезпечити направлений рух частин розплаву, вікном для завантаження базальтової шихти та жолобом для зливу розплаву.

3. Технологічна лінія за п. 1, яка відрізняється тим, що високотемпературна плавильна піч виконана плазмовою.

Текст

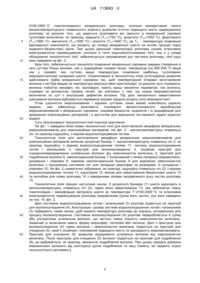

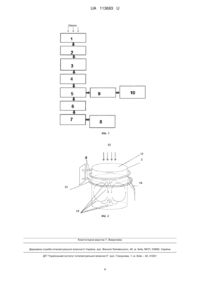

Реферат: Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів містить технологічне обладнання для плавлення мінеральної сировини, пристрій для волокноутворення, пристрої для очищення і подрібнення волокон, систему сепарації мікросфер за розмірами, дозуючий бункер, високотемпературну плавильну піч, систему водоохолоджуваних лотків і копильників, пристрій для волокноутворення, опційний пристрій для очищення/відокремлення штапельних волокон від неволокнистих включень, пристрій для подрібнення волокон, накопичувальний бункер, зчленований з пристроями сепарації мікроволокон їх дозування і упаковки, окремий накопичувальний бункер для виділених неволокнистих включень з під'єднаною системою сит для сепарації мікросфер за розмірами, їх дозування і упаковки. Високотемпературна плавильна піч виконана зі здатністю забезпечити повну гомогенізацію і аморфізацію матеріалу за температури Т~2100-2300 °C та інтенсивне електромагнітне перемішування розплаву направленим рухом його частин. UA 113693 U (54) ТЕХНОЛОГІЧНА ЛІНІЯ ДЛЯ ВИГОТОВЛЕННЯ АМОРФНИХ МІНЕРАЛЬНИХ МІКРОНАПОВНЮВАЧІВ ДЛЯ АРМУВАННЯ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ UA 113693 U UA 113693 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі хімічного машино- та станкобудування, зокрема до устаткування для виробництва мікроармуючих систем, а саме - мікронаповнювачів для потреб індустрії композиційних матеріалів і може використовуватися для виготовлення мікронаповнювачів у вигляді аморфних мікроволокон та мікросфер для армування композиційних матеріалів. В останні роки широке застосування знаходять різноманітні мікронаповнювачі для об'ємного армування композиційних матеріалів. Армуючі мікрочастинки мають характерні розміри діаметр d0,3-3,0 мікрони, довжина 115-125 мікрон. Як правило, такі мікронаповнювачі виготовляють у вигляді мікрокристалічних волокон, які називають вусами, або віскерами від англійського слова whiskers. Однак відомі технології виготовлення віскерів є досить складними і дорогими. Як результат - вони не можуть забезпечити великотоннажне виробництво мікронаповнювачів для потреб індустрії композиційних матеріалів і мають обмежене використання. Відоме обладнання для виробництва мінеральних мікронаповнювачів у вигляді скляної або базальтової луски. Технологічні лінії для виготовлення луски докладно описані в патентах, зокрема SU 1772088 А1 та SU 1823293 А1. Однак лускоподібні мікронаповнювачі, що отримують за допомогою цих запатентованих технологічних ліній, використовують здебільшого для виготовлення захисних покриттів у вигляді двомірних композиційних плівок. В той час мікронаповнювачі у вигляді мікроволокон і мікросфер можуть використовуватись як для двовимірного, так і тривимірного армування композиційних матеріалів. Найбільш близьким аналогом до корисної моделі, що запропонована, за технічною суттю, є устаткування для виготовлення мікронаповнювачів вищенаведеного розміру шляхом механічного подрібнення/помелу штапельних скляних волокон з середнім діаметром 0,5-3,0 мікрон, яке використовують при виробництві стоматологічних пломбувальних матеріалів. Волокна для цих потреб виготовляють з декількох типів прозорого скла, як правило кварцу (SiO2) або Е-скла. Композиційні матеріали, побудовані на базі таких мікронаповнювачів, мають ряд унікальних властивостей, зокрема високу механічну міцність, хімічну та абразивну стійкість, рентгенівську контрастність та можливість полірування. Однак, ці технології виготовлення мікронаповнювачів є досить дорогими і малопродуктивними. Це стримує великотоннажне виробництво мікронаповнювачів і їх використання в індустріальних масштабах при виробництві 2D- та 3D-армованих композиційних матеріалів. В основу корисної моделі поставлено задачу, що полягає у створенні новітнього устаткування для виготовлення аморфних мінеральних мікронаповнювачів для армування композиційних матеріалів шляхом використання технології перегрітих розплавів, заснованої на застосуванні високотемпературного плавильного агрегату у вигляді високотемпературної плавильної печі (індукційної з водоохолоджуваним мідним тиглем або плазмової), скомпонованого з технологічним устаткуванням в технологічну лінію, що забезпечує можливість великотоннажного виробництва мікронаповнювачів з мінеральної сировини, зокрема базальтів, андезитів і їх модифікацій для армування композиційних матеріалів. Поставлена задача корисної моделі вирішується тим, що технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів, що містить технологічне обладнання для розплаву і волокноутворення, пристрій для подрібнення і систему сепарації мікросфер за розмірами, згідно з корисною моделлю, технологічне обладнання скомпоноване за технологічною схемою, яка містить дозуючий бункер для мінеральної шихти, високотемпературну плавильну піч, систему водоохолоджуваних лотків і копильників, пристрій для волокноутворення, опційний пристрій для очищення/відокремлення штапельних волокон від неволокнистих включень, пристрій для подрібнення волокон, накопичувальний бункер, зчленований з лінією сепарації мікроволокон, пристроями для дозування і упаковки, окремий накопичувальний бункер для виділених неволокнистих включень з під'єднаною системою сит для сепарації мікросфер за розмірами, їх дозування і упаковки, при цьому високотемпературна плавильна піч виконана з властивістю забезпечення повної гомогенізації і аморфізації матеріалу шихти за температури Т~2100-2300 °C та інтенсивного електромагнітного перемішування розплаву направленим рухом його частин, крім того високотемпературна плавильна піч може бути виконана індукційною, з водоохолоджуваним мідним тиглем, або плазмовою. Саме завдяки запропонованій корисній моделі, зокрема використанню високотемпературного плавильного агрегату у вигляді індукційної/плазмової печі маємо можливість отримувати від десятків до сотень кілограм на годину перегрітого до приблизно 1 UA 113693 U 5 10 15 20 25 30 35 40 45 50 55 2100-2300 °C гомогенізованого мінерального розплаву, оскільки використання такого високотемпературного плавильного агрегату дозволяє істотно підвищити якість одержуваного розплаву за рахунок того, що вдається розплавити всі присутні в мінеральній сировині тугоплавкі включення, як приклад, кварцити (Тm=1750 °C), анортити (Тm=1550 °C), форстерити (Тm=1895 °C), магнетити (Тm=1595 °C) і апатити (Тm=1660 °C), де Тm - температура плавлення відповідного компонента, що входить до складу мінеральної шихти на основі гірських порід андезито-базальтової групи. При цьому ідеальній гомогенізації розплаву сприяє інтенсивне електромагнітне перемішування, оскільки в тиглі індукційної/плазмової печі, яка є у складі обладнання технологічної лінії, забезпечується направлений рух частинок розплаву, лінії руху яких наведено на фіг. 2. Крім того, забезпечується технологія плавлення мінеральної сировини завдяки створенню в печі суттєво більш високих, ніж у традиційних газових печах, температур (на 500-800 °C вище ніж у газовій), яка суттєво вище температури плавлення найбільш тугоплавких мікрокристалічних складових шихти. Скомпоноване в технологічну лінію устаткування дозволяє здійснювати підбір мінеральної сировини так, щоб температурний інтервал виготовлення волокна з неї був вищим за температуру верхньої межі кристалізації, за рахунок чого отримують волокна повністю аморфні, які, відповідно, мають кращі механічні параметри, ніж волокна, отримані за допомогою газових печей. Це пов'язано з тим, що кожне мікрокристалічне включення по суті є внутрішнім дефектом волокна. Під дією механічного навантаження руйнування волокна відбувається переважно вздовж кордону розділу скло-мікрокристаліт. Отже сукупністю запропонованих і відомих суттєвих ознак маємо комплексну корисну модель, яка забезпечує можливість отримання великотоннажного виробництва мікронаповнювачів з мінеральної сировини, зокрема базальтів, андезитів і їх модифікацій для армування композиційних матеріалів і є достатнім для вирішення поставленої задачі корисної моделі. Суть пропонованої технологічної лінії пояснює креслення. На фіг. 1 наведено блок-схему технологічної лінії для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів. На фіг. 2 - високотемпературну плавильну піч, як приклад індукційну, з мідним водоохолоджуваним тиглем. Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів включає дозуючий бункер 1, високотемпературну плавильну піч 2, як приклад індукційну, з мідним водоохолоджуваним тиглем 11, систему водоохолоджуваних лотків і копильників 3, пристрій для волокноутворення 4, опційний пристрій для очищення/відокремлення штапельних волокон від неволокнистих включень 5, пристрій для подрібнення волокон 6, накопичувальний бункер 7 зчленований з лінією сепарації мікроволокон, дозування і упаковки 8, окремий накопичувальний бункер 9 для виділених неволокнистих включень з під'єднаною системою сит для сепарації мікросфер за розмірами, їх дозування і упаковки 10. На фіг. 2 схематично зображено, як приклад, індукційну плавильну піч (2) з мідним водоохолоджуваним тиглем 11, індуктором 12, вікном для завантаження базальтової шихти 13 та жолобом для зливу розплаву 14 з наведеними лініями направленого руху частин розплаву 15. Технологічна лінія працює наступним чином. З дозуючого бункера (1) шихта надходить в високотемпературну плавильну піч (2), через вікно завантаження 13, яка забезпечує повну гомогенізацію і аморфізацію матеріалу шихти за температури Т~2100-2300 °C та інтенсивне електромагнітне перемішування розплаву направленим рухом його частин, рух яких наведено на поз. 15, фіг. 2. Далі системою водоохолоджуваних лотків і копильників (3) розплав подається на пристрій для волокноутворення (4). Конструкцію і розмір системи водоохолоджуючих лотків і копильників (3) підбирають таким чином, щоб знизити температуру розплаву до значень, оптимальних для процесу волокноутворення. Системою волокноутворення (4) розплав переробляється в супер або ультратонке штапельне волокно, що містить певну кількість неволокнистих включень. Зазвичай ці включення мають форму мікросфер, гантелей або паличок. Далі з пристрою для волокноутворення (4) суміш волокна і неволокнистих включень подається на пристрій для очищення (5), який є опційним і покликаний підвищити якість та однорідність мікронаповнювача. Пристрій для очищення (5) дозволяє відокремити штапельні волокна від неволокнистих включень. Після пристрою для очищення (5) волокно подається на пристрій для подрібнення (6), де відбувається, як приклад, механічне подрібнення волокон. При цьому середня довжина мікроволокон залежить від конструкції вузла подрібнення та часу помелу, які задають згідно технологічного регламенту. 2 UA 113693 U 5 10 Далі готовий продукт надходить в накопичувальний бункер (7), зчленований з лінією сепарації мікроволокон, дозування і упаковки (8). Виділені пристроєм для очищення (5) неволокнисті включення подають в окремий накопичувальний бункер (9). До цього бункеру під'єднана система сит для сепарації мікросфер за розмірами, їх дозування і упаковки (10). Пристрої для сепарації мікросфер і мікроволокон мають опційний характер і в окремих випадках можуть не використовуватися. Запропонована технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів забезпечує можливість отримання великотоннажного виробництва мікронаповнювачів з мінеральної сировини, зокрема базальтів, андезитів і їх модифікацій для армування композиційних матеріалів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 1. Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для композиційних матеріалів, що містить технологічне обладнання для плавлення мінеральної сировини, пристрій для волокноутворення, пристрої для очищення і подрібнення волокон, систему сепарації мікросфер за розмірами, яка відрізняється тим, що технологічне обладнання скомпоноване за технологічною схемою, яка містить дозуючий бункер, високотемпературну плавильну піч, систему водоохолоджуваних лотків і копильників, пристрій для волокноутворення, опційний пристрій для очищення/відокремлення штапельних волокон від неволокнистих включень, пристрій для подрібнення волокон, накопичувальний бункер, зчленований з пристроями для сепарації мікроволокон їх дозування і упаковки, окремий накопичувальний бункер для виділених неволокнистих включень з під'єднаною системою сит для сепарації мікросфер за розмірами, їх дозування і упаковки, при цьому високотемпературна плавильна піч виконана зі здатністю забезпечити повну гомогенізацію і аморфізацію матеріалу за температури Т~2100-2300 °C та інтенсивне електромагнітне перемішування розплаву направленим рухом його частин. 2. Технологічна лінія за п. 1, яка відрізняється тим, що високотемпературна плавильна піч виконана індукційною з мідним водоохолоджуваним тиглем і обладнана індуктором зі здатністю забезпечити направлений рух частин розплаву, вікном для завантаження базальтової шихти та жолобом для зливу розплаву. 3. Технологічна лінія за п. 1, яка відрізняється тим, що високотемпературна плавильна піч виконана плазмовою. 3 UA 113693 U Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B81B 7/00

Мітки: мінеральних, виготовлення, технологічна, лінія, композиційних, аморфних, матеріалів, армування, мікронаповнювачів

Код посилання

<a href="https://ua.patents.su/6-113693-tekhnologichna-liniya-dlya-vigotovlennya-amorfnikh-mineralnikh-mikronapovnyuvachiv-dlya-armuvannya-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія для виготовлення аморфних мінеральних мікронаповнювачів для армування композиційних матеріалів</a>

Попередній патент: Спосіб визначення функціонального ниркового резерву у хворих на есенціальну артеріальну гіпертензію

Наступний патент: Спосіб виробництва хлібобулочних виробів

Випадковий патент: Спосіб перетворення механічної енергії натовпу в електричну