Вихровий гранулятор зваженого шару

Номер патенту: 114517

Опубліковано: 10.03.2017

Автори: Кремнєв Олександр Васильович, Москаленко Кирило Валерійович, Артюхов Артем Євгенович

Формула / Реферат

Вихровий гранулятор зваженого шару, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині вертикального корпусу, де нижня частина включає циліндричну частину, концентрично встановлений додатковий внутрішній конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі та відводу потоку теплоносія, перший із яких тангенціально з'єднаний з кільцевим уловлювачем, а другий - виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом, патрубок для подачі газового потоку розташований співвісно з вертикальним направляючим патрубком, розподільний елемент розташований у середині міжкорпусної кільцевої порожнини, горизонтальний патрубок для подачі теплоносія у кільцеву порожнину, що з'єднаний з циліндричною частиною нижньої частини вертикального корпусу, який відрізняється тим, що внутрішній додатковий конус виконаний складеним з трьох частин, кожна із яких має різний кут розкриття, причому останній збільшується від нижньої до верхньої частин внутрішнього додаткового конусу по всій його висоті.

Текст

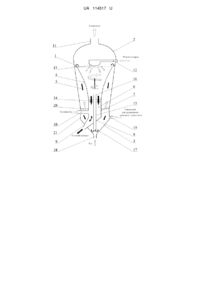

Реферат: UA 114517 U UA 114517 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва гранул мінеральних добрив, гранул з розвиненою пористою структурою і багатошарових гранул та може бути використана в хімічній, харчовій, гірничодобувній галузях промисловості. Відомий пристрій для здійснення способу гранулювання плавів та розчинів, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія та відводу готового продукту у нижній частині вертикального конічного корпусу, патрубки підводу плаву і відводу теплоносія у верхній частині корпусу а також завихрювач потоку теплоносія (див. авторське свідоцтво СРСР № 1554958, МПК В01J/16, 1990). Недоліками цього пристрою є відсутність в його конструктивному оформленні елементу для створення окремого потоку гранул проміжної фракції, що утворюється паралельно з гранулами товарної фракції. Неможливість відокремлення потоку дрібних гранул негативно впливає на протікання процесу сушіння у робочому просторі пристрою; конічна форма корпусу забезпечує лише розподіл гранул за розмірами, але не впливає на ступінь завершеності кристалізації та сушіння гранул. Нерівномірність та недостатній час контакту гранул з потоком теплоносія позначається на якості кінцевого продукту, зменшуючи ступінь його монодисперсності. Найбільш близьким до розробленого пристрою для гранулювання рідкого матеріалу по конструкції є пристрій, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем. Всередині вертикального корпусу, нижня частина якого включає циліндричну частину, концентрично встановлений додатковий конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі та відводу потоку теплоносія, перший із яких тангенціально з'єднаний з кільцевим уловлювачем, а другий - виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом, патрубок для подачі газового потоку розташований співвісно з вертикальним направляючим патрубком, розташований в міжкорпусній кільцевій порожнині розподільний елемент та горизонтальний патрубок для вводу теплоносія у кільцеву порожнину для додаткового контакту з дрібною фракцією, який з'єднано з циліндричною частиною вертикального корпусу (див. патент України на винахід № 82754, МПК В01J 2/16, 2008 р.). Недоліками цього пристрою є те, що всередині внутрішнього конусу максимальна довжина траєкторії руху гранул відповідає максимальній висоті конусу. Оскільки траєкторія руху гранул не перевищує максимальну довжину, то це є причиною різкого зниження часу їх перебування всередині конуса, і як наслідок, низької інтенсивності процесів кристалізації та сушіння. Це призводить до неповного формування структури гранули, та стає причиною зниження показників якості готового продукту та ефективності пристрою. В основу корисної моделі поставлена задача удосконалення вихрового гранулятора зваженого шару шляхом зміни конструктивних елементів пристрою, що покращує ефективність кристалізації та висушування гранул товарної та проміжної фракції, збільшує час контакту гранул з теплоносієм, інтенсифікує процес гранулоутворення, підвищуючи швидкість росту гранул, що забезпечує більш високий відсоток отримання гранул товарної фракції та збільшення ступеня монодисперсності гранулометричного складу матеріалу в заданому діапазоні. Поставлена задача вирішується тим, що у відомому вихровому грануляторі зваженого шару, який містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині вертикального корпусу, де нижня частина включає циліндричну частину, концентрично встановлений додатковий внутрішній конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі та відводу потоку теплоносія, перший із яких тангенціально з'єднаний з кільцевим уловлювачем, а другий виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з 1 UA 114517 U 5 10 15 20 25 30 35 40 45 50 55 60 вузлом розпилення, який розташований на одній осі з додатковим конусом, патрубок для подачі газового потоку розташований співвісно з вертикальним направляючим патрубком, розподільний елемент розташований у середині міжкорпусної кільцевої порожнини, горизонтальний патрубок для подачі теплоносія у кільцеву порожнину, що з'єднаний з циліндричною частиною нижньої частини вертикального корпусу, згідно з корисною моделлю, внутрішній додатковий конус виконаний складеним з трьох частин, кожна із яких має різний кут розкриття, причому останній збільшується від нижньої до верхньої частин внутрішнього додаткового конусу по всій його висоті. Виконання внутрішнього додаткового конусу складеним із трьох частин з різним кутом розкриття дозволяє потоку гранул контактувати з потоком теплоносія в режимі вихрового зваженого шару; при цьому час перебування гранул всередині внутрішнього додаткового конусу збільшується. Таке виконання внутрішнього додаткового конусу, в повній мірі сприяє завершеності та рівномірності процесів кристалізації та висушуванню рідкого матеріалу, дозволяє отримати гранули з однорідною поверхневою пористою структурою, що формується в процесі сушіння при контакті з вихровим потоком теплоносія, створює умови для рівномірної кристалізації та висушування гранул та створення пористого поверхневого шару без впливу дестабілізуючих факторів, таких як: перетин траєкторій; агломерації гранул з різним ступенем сформованості пористого поверхневого шару; руйнування пористого поверхневого шару та ядра гранули внаслідок довготривалого контакту з вихровим потоком теплоносія на етапі, коли створення пористого поверхневого шару та стабілізація форми гранули ще не завершені. В міру того як частинки рухаються вгору, вони все більше часу будуть знаходитися у висхідному вихровому потоці теплоносія. Враховуючи той факт, що температура теплоносія до цього моменту зменшилась, а вологовміст теплоносія збільшився, гранули будуть висушуватись в режимі спадаючої швидкості сушіння. Так як всередині основного вертикального корпусу встановлений додатковий складений конус з різним кутом розкриття, то відбувається зменшення витратної складової швидкості руху теплоносія, крок витка спіралеподібної траєкторії зменшується. Використання запропонованого пристрою для одержання гранул пористої структури у зваженому шарі зі складеним внутрішнім конусом з різним кутом розкриття дозволить підвищити ефективність процесів кристалізації та висушування рідкого матеріалу на гранулах та прискорити швидкість їх росту, збільшити час перебування гранул в контакті з потоком теплоносія, максимально повно завершити процес кристалізації, запобігти утворенню гранул з формою, відмінною від сферичної, повністю виключити фактор впливу на процес гранулоутворення перемішування дрібної та товарної фракції, підвищити швидкість росту гранул до товарної фракції, що забезпечить збільшення ступеня монодисперсності отриманого гранулометричного складу готового продукту. На кресленні наведена схема пристрою для отримання гранул пористої структури. Пристрій містить основний вертикальний корпус 1 у вигляді конуса, з еліптичною кришкою 2 і конічним днищем 3 та розташований всередині основного вертикального корпусу 1 концентрично йому і жорстко до нього закріплений внутрішній додатковий складений конус 4 з різним кутом розкриття, який збільшується від нижньої до верхньої частини додаткового конусу 4 по всій його висоті. Внутрішній додатковий конус 4 утворює з основним вертикальним корпусом 1 міжкорпусну кільцеву порожнину 5, яка обмежується меншими основами внутрішнього додаткового конуса 4 і основного вертикального корпуса 1. Кільцевий уловлювач 6 гранул крупної фракції матеріалу виконаний у вигляді циліндра 7 з нахиленим днищем 8 і розвантажувальною тічкою 9 для відводу готового продукту. Теплоносій подають в пристрій через патрубок 10, тангенціально з'єднаний з кільцевим уловлювачем 6 гранул. Пристрій також містить патрубок 11 для відведення відпрацьованого теплоносія, виконаний у кришці 2 основного вертикального корпусу 1, патрубок 12 для подачі рідкого вихідного матеріалу з вузлом розпилення 13, розташованим співвісно з внутрішнім додатковим конусом 4. Пристрій має вихровий газорозподільний вузол 14, розташований на одній осі з внутрішнім додатковим конусом 4, а також вертикальний направляючий патрубок 15, розташований на одній осі з внутрішнім додатковим конусом 4. Верхній кінець 16 патрубка 15 розміщений у робочому об'ємі внутрішнього додаткового конуса 4, а нижній кінець 17 у конічному днищі 3 основного вертикального корпуса 1. Патрубок 15 призначений для подачі дрібної фракції матеріалу. Патрубок 18 призначений для подачі газового потоку, і розташований у конічному днищі 3 основного вертикального корпусу 1 на одній осі з вертикальним патрубком 15. Для подачі теплоносія в другу зону контакту з гранулами використовується горизонтальний патрубок 19. Пристрій має також розподільний елемент 20 із отворами та циліндричну частину 21, у вигляді якої виконана нижня частина основного вертикального корпусу 1. 2 UA 114517 U 5 10 15 20 25 30 35 40 45 50 Пристрій працює таким чином. У пристрій через патрубок 10, з'єднаний з кільцевим уловлювачем 6 тангенціально подається теплоносій і, попередньо проходячи простір циліндра 7 та рівномірно розподілившись по всьому його верхньому перерізу, надходить до вихрового газорозподільного вузла 14. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. Вихровий вісесиметричний потік теплоносія переміщується вгору по простору внутрішнього додаткового конуса 4 назустріч матеріалу. Одночасно з цим до утвореного спіралеподібного потоку теплоносія через патрубок 12 до вузла розпилення 13 підводять розплав. Струмінь розплаву, що витікає з вузла розпилення 13, розпадається на окремі гранули сферичної форми. Утворені гранули, контактуючи з вісесиметричним вихровим потоком теплоносія, охолоджуються і кристалізуються та попадають на внутрішню поверхню внутрішнього додаткового конуса 4. В залежності від отриманого розміру, гранули класифікуються на велику та дрібну фракції за рахунок зміни колової й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті внутрішнього додаткового конуса 4 пристрою. Гранули дрібної фракції підхоплюються створеним у внутрішньому додатковому конусі 4 пристрою вісесиметричним вихровим потоком теплоносія та переміщуються до верхнього перерізу цього конуса 4 та відводяться з робочого об'єму пристрою через міжкорпусну кільцеву порожнину 5 між внутрішнім додатковим конусом 4 і основним вертикальним корпусом 1. В міжкорпусній кільцевій порожнині гранули дрібної фракції починають вторинно контактувати з потоком теплоносія, що надходить до цього об'єму через горизонтальний патрубок 19 через циліндричну частину 21 в основному вертикальному корпусі 1 та розподільний елемент 20. В результаті контакту з потоком теплоносія в межах міжкорпусної кільцевої порожнини 5 по мірі переміщення вниз по її перетину до розподільного елементу 20 дрібні гранули додатково висушуються, кристалізуються та охолоджуються. В нижньому перетині міжкорпусної кільцевої порожнини 5 дрібні гранули проходять через отвори розподільного елементу 20 та опускаються до нижнього перетину основного вертикального корпусу 1. У днищі основного вертикального корпусу 1 ці гранули потрапляють у зону розрідження, що створюється навколо струменю газового потоку, який входить через патрубок 18, засмоктується цим струменем і через нижній кінець 17 вертикального направляючого патрубку 15, переміщуючись по його порожнині, викидаються через верхній кінець 16 у центральну частину робочого простору внутрішнього додаткового конусу 4 у ядро вихрового зваженого шару. Розплав, який потрапляє на поверхню дрібних гранул, кристалізується, при цьому розмір гранул збільшується. Велика фракція не залишає робочий об'єм пристрою і по мірі дорощування та збільшення гранули, циркулюючи об'ємом внутрішнього додаткового конусу 4 переміщуються вниз по його перетину. При досягненні заданого розміру гранули падають донизу по поверхні внутрішнього додаткового конуса 4, проходять через вихровий газорозподільний вузол 14, циліндричну частину 7 та нахильне днище 8 кільцевого уловлювача 6 гранул та відводяться з пристрою через розвантажувальну тічку 9. Відпрацьований теплоносій виводиться з основного вертикального корпусу 1 через патрубок 11, розташований у еліптичній кришці 2. Таким чином, розроблена конструкція вихрового гранулятора у порівнянні з існуючими дозволяє виявити такі переваги: покращення ефективності висушування гранул проміжної фракції за рахунок встановлення всередині основного вертикального корпуса додаткового складеного корпуса з різним кутом розкриття; збільшення часу контакту гранул з вихровим вісесиметричним потоком теплоносія всередині додаткового складеного конуса з різним кутом розкриття; інтенсифікація процесу гранулоутворення; підвищення швидкості росту гранул, що забезпечує більш високий відсоток отримання гранул товарної фракції та збільшення ступеня монодисперсності гранулометричного складу матеріалу в заданому діапазоні розмірів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Вихровий гранулятор зваженого шару, що містить основний вертикальний корпус у вигляді конуса з еліптичною кришкою і днищем, всередині вертикального корпусу, де нижня частина включає циліндричну частину, концентрично встановлений додатковий внутрішній конус, з утворенням між їхніми бічними поверхнями міжкорпусної кільцевої порожнини, розташований на одній осі з додатковим конусом вихровий газорозподільний вузол, нижня частина якого з'єднана з кільцевим уловлювачем гранул крупної фракції матеріалу, виконаним у вигляді циліндра з 3 UA 114517 U 5 10 нахильним днищем і розвантажувальною тічкою для відводу готового продукту, розміщений всередині кільцевого уловлювача гранул вертикальний направляючий патрубок для подачі дрібної фракції матеріалу, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі основного вертикального корпуса, патрубки для подачі та відводу потоку теплоносія, перший із яких тангенціально з'єднаний з кільцевим уловлювачем, а другий - виконаний у кришці основного вертикального корпусу, патрубок для подачі рідкого матеріалу з вузлом розпилення, який розташований на одній осі з додатковим конусом, патрубок для подачі газового потоку розташований співвісно з вертикальним направляючим патрубком, розподільний елемент розташований у середині міжкорпусної кільцевої порожнини, горизонтальний патрубок для подачі теплоносія у кільцеву порожнину, що з'єднаний з циліндричною частиною нижньої частини вертикального корпусу, який відрізняється тим, що внутрішній додатковий конус виконаний складеним з трьох частин, кожна із яких має різний кут розкриття, причому останній збільшується від нижньої до верхньої частин внутрішнього додаткового конусу по всій його висоті. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 2/16

Мітки: шару, гранулятор, вихровий, зваженого

Код посилання

<a href="https://ua.patents.su/6-114517-vikhrovijj-granulyator-zvazhenogo-sharu.html" target="_blank" rel="follow" title="База патентів України">Вихровий гранулятор зваженого шару</a>

Попередній патент: Енергозберегаюча автоматизована система управління насосними станціями магістрального нафтопроводу

Наступний патент: Спосіб діагностики розвитку атеросклерозу

Випадковий патент: Спосіб визначення паропроникності яєчної шкаралупи